Производство трубной продукции для использования в коррозионно-агрессивной среде

На предприятиях ООО «Ижорская Трубная Компания» (ООО «ИТК») налажен выпуск горячедеформированных бесшовных труб из углеродистой и низколегированной стали, применяемых для изготовления котельных установок и газопроводов, газлифтных систем, конструкций, а также труб-заготовок для производства НКТ, муфт и труб НКТ групп прочности Д, К.

Компания планомерно производит реконструкцию с заменой устаревшего оборудования и внедряет новейшие технологии производства труб. В предлагаемой статье приведен состав действующего оборудования ООО «ИТК» подробно описан технологический цикл изготовления трубной продукции, применяемой в коррозионно-активных средах.

После проведения в 2008 году плановой реконструкции в состав технологического оборудования ООО «ИТК» был включен девятиклетьевой калибровочный стан, обеспечивающий производство труб с повышенной точностью диаметра и толщины стенки. Позднее, в 2012 году в эксплуатацию были введены обновленный комплекс по изготовлению НКТ и автоматизированная установка шаблонирования труб.

Начиная с 2009 года при производстве труб длиной до 10500 мм наша компания применяет технологию термомеханической обработки (ТМО), подразумевающую два способа упрочнения: пластическую деформацию и фазовые превращения. Процесс также включает нормализующую прокатку с последующей прерванной закалкой и отпуском, что позволяет получать трубы с высокими эксплуатационными характеристиками и улучшенными механическими и технологическими свойствами в соответствии с требованиями ГОСТ 8731-74, ГОСТ Р 53383-2009, ГОСТ 633-80, ГОСТ Р 53366-2009. Механические и технологические испытания труб проводит Лаборатория механических испытаний Компании и испытательная лаборатория ООО «Территориальная компания «ОМЗ-ИЖОРА» (рис. 1). Для повышения стойкости металла к сероводородной коррозии проводится селективный отбор плавок по химическому составу и загрязненности металла труб и муфтовой заготовки с коррозионно-активными неметаллическими включениями (ОС – оксидами строчечными, ОТ – оксидами точечными, СП – силикатами пластичными, СХ – силикатами хрупкими, СН – силикатами), не превышающим 2,5 балла по ГОСТ 1778-70 (методом Ш-6).

Как известно, значительное влияние на прочность стали оказывает размер зерна. Мелкозернистая структура повышает стойкость материала к сероводородной коррозии и сопротивление стали к разрушениям. При уменьшении размера зерна на один балл порог хладоломкости у низколегированных сталей снижается на 10-20°С.

Для обеспечения мелкозернистой структуры при ускоренном охлаждении труб НКТ 73Ђ5,5 группы прочности К (К-72) используются плавки с содержанием марганца 1,0-1,5% и хрома 0,2-0,4% с ограничением нижнего предела содержания Сr не менее 0,1% или суммарного содержания Mn+Сr ~ 1,5%.

Введение в сталь порядка 1,5% Mn+Сr обеспечивает одновременно повышение прочности и ударной вязкости. Марганец, как и хром, способствует повышению технологичности стали.

В ходе проведенных независимыми лабораториями исследований было установлено, что получаемая структура металла – игольчатый троостит – соответствует структуре металла, получаемой после закалки(ускоренного охлаждения) с проведением высокого отпуска: зернистость – 8-9 баллов, коэффициент анизотропии зерна не превышает 1 балл.

При изготовлении труб под изоляцию на предприятии проводится дополнительный контроль качества поверхности. К перспективным маркам стали для производства труб, изготавливаемых в нашей компании с применением ТМО, используемых в коррозионной среде, относятся 20КТ, 20Аmod, 45Г2 и 38Г2СФ.

ТЕХНОЛОГИЧЕСКИЙ ЦИКЛ

В качестве исходной заготовки для производства НКТ наша компания использует трубную заготовку собственного производства, а также трубную заготовку из закупаемого сортового проката.

Исходные заготовки для производства проката на стане 750/550 – это сортовые слитки массой 3,55 т, болванки обжатые (блюмсы) и непрерывно литые заготовки, получаемые на установке непрерывной разливки стали (УНРС) из углеродистых и низколегированных марок стали. Нагрев металла под прокатку производится в кольцевых методических печах с вращающимся подом.

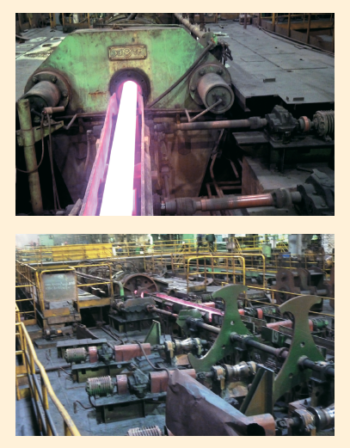

В обжимной клети стана 750, состоящей из одной реверсивной клети ДУО со станиной закрытого типа, производится прокатка слитков (блюмсов) на заготовку прямоугольного сечения 150-170×150-170 мм под резку на парогидравлическом прессе с усилием 500 т.

Получающиеся после резки раската блюмсы поступают в сортовую клеть стана 550, состоящую из одной реверсивной клети ДУО со станиной закрытого типа, где они прокатываются на круг диаметром 120 или 105 мм в соответствии с сортаментом стана. Далее получившаяся штанга круглого сечения режется на маятниковой пиле горячей резки на мерные длины в соответствии с раскроем. После этого производятся маркировка, правка и складирование каждой штанги в карманах-накопителях.

На двух газовых полуавтоматах осуществляется резка покупного сортового проката.

После нагрева заготовок в двухзонной методической печи с наклонным подом они последовательно выдаются на прокат.

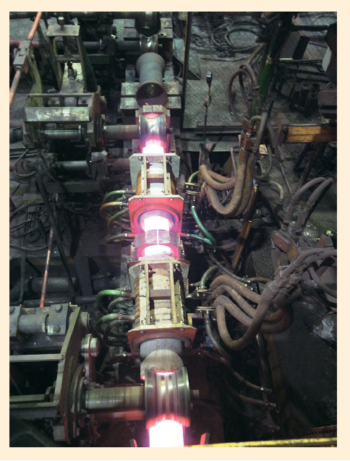

На первом этапе выполняются прошивка заготовок в прошивном стане (рис. 2) поперечно-винтовой прокатки с грибовидными валками консольного крепления (без регулировки угла подачи) и изготовление гильзы. Далее в автомат-стане продольной прокатки (рис. 3) на короткой оправке производится раскатка гильзы в черновую трубу с требуемой толщиной стенки, после чего черновая труба поступает в обкатной стан поперечно-винтовой прокатки (рис. 4), где выполняется обкатка черновых труб на короткой оправке с целью придания им правильной геометрической формы по сечению и раскатки неровностей.В индукторной установке (рис. 5) производится подогрев черновых труб до заданной температуры (температуры нормализации). В калибровочном девятиклетьевом стане выполняется редуцирование черновых труб по диаметру, в результате получаются трубы-заготовки требуемого диаметра при температуре нормализации (рис. 6).

После редуцирования трубы поступают в спрейерные установки на ускоренное охлаждение (прерванную закалку) водой до температуры начала отпуска для получения целевой структуры металла – игольчатого троостита. Затем трубы поступают на самоотпуск на охладительный стол (рис. 7), после прохождения которого они подаются на холодную правку в семивалковый стан с косорасположенными роликами (рис. 8). После правки трубы-заготовки подлежат обрезке на установке плазменной резки труб (линии АЛБТС-ПР), отбору проб, осмотру, маркировке, упаковке, сдаче, складированию и последующей отгрузке на участок изготовления НКТ (рис. 9). Последний состоит из нескольких последовательно расположенных технологических линий.

УЧАСТОК ВХОДНОГО КОНТРОЛЯ И ШАБЛОНИРОВАНИЯ НКТ

Данный участок предназначен для проведения входного контроля поступивших трубных заготовок и муфт, проверки наружного и внутреннего диаметра труб и общей изогнутости. В состав участка входит установка шаблонирования (рис. 10).

УЧАСТОК НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕЛА ТРУБЫ (УЗК)

Участок предназначен для проведения неразрушающего (ультразвукового) контроля с целью выявления продольных и поперечных дефектов в теле трубы. В состав участка входят установка УЗК «Сканер» и транспортная система для подачи и отвода с установки труб. Работа по проведению неразрушающего (ультразвукового) контроля ведется аккредитованной лабораторией ООО «УльтраМет» (рис. 11).

УЧАСТОК МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗЬБОВЫХ НИППЕЛЕЙ ТРУБЫ

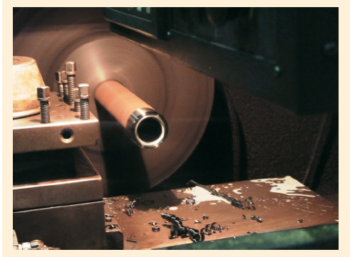

Участок предназначен для механической нарезки резьбы на концах трубы в соответствии с требованиями ГОСТ 633-80, ГОСТ Р 53366-2009. Механическая обработка производится на трубонарезных станках с ЧПУ модели STC1835 (рис. 12).

УЧАСТОК НАВИНЧИВАНИЯ МУФТЫ

Участок предназначен для навинчивания муфты на трубу с гарантированным натягом. Входящие в состав участка станки обеспечивают возможность регулирования крутящего момента в пределах от 0 до 4500 Нм с индикацией на пульте оператора момента навинчивания муфты в процессе работы. Подача трубы в зону обработки, зажим муфты в патроне, навинчивание муфты, разжим патрона, вывод трубы из станка производятся автоматически (рис. 13).

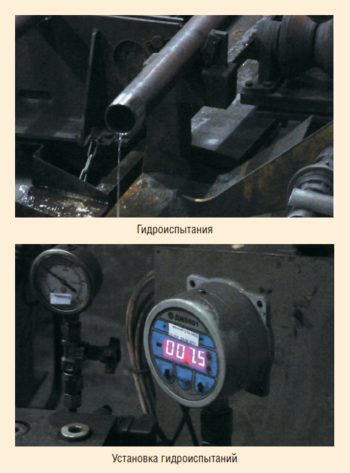

УЧАСТОК ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НКТ

Участок предназначен для проведения испытаний НКТ внутренним гидростатическим давлением (опрессовкой) от 10 до 60 МПа.

Входящие в состав участка две установки обеспечивают выполнение всего цикла испытаний в автоматическом режиме, включая подачу трубы на установку и в зону испытания; заполнение водой; опрессовку (выдержку под высоким давлением в течение 10 с); слив воды из трубы и продувку резьбы муфты; перекладку испытанной НКТ на межоперационный стеллаж (рис. 14).

УЧАСТОК ИЗМЕРЕНИЯ ДЛИНЫ И МАРКИРОВКИ

Участок предназначен для автоматизированного измерения длины и маркировки НКТ. На каждую партию НКТ оператор с помощью специализированного ПО предварительно вводит в базу данных рабочей станции информацию о группе прочности и толщине стенки (или/и классе по толщине стенки) труб. На входящей в состав участка установке измерения длины и маркировки производится измерение длины НКТ. В состав установки входит маркиратор для ударной маркировки трубы с пневматическим приводом ударной иглы. Получив данные от измерителя длины, маркиратор в автоматическом режиме ударным способом маркирует необходимую информацию в соответствии с ГОСТ633-80, ГОСТ Р 53366-2009, в том числе и порядковый номер НКТ. По каждой НКТ в базу данных сервера вносится информация в соответствии с маркировкой.

УЧАСТОК НАНЕСЕНИЯ КОНСЕРВАЦИОННОЙ СМАЗКИ, УСТАНОВКИ ПРЕДОХРАНИТЕЛЬНЫХ ДЕТАЛЕЙ И РАСКЛАДКИ ТРУБ

ПО КАРМАНАМ

Участок предназначен для нанесения консервационной смазки и установки предохранительных деталей на открытые резьбовые элементы НКТ и раскладки труб по карманам. Оператор вручную наносит консервационную смазку и устанавливает предохранительные детали на открытую резьбу ниппеля и муфты НКТ перед их отправкой в карманы готовой продукции. Раскладка труб по карманам осуществляется по заданной программе на основе информации, полученной с сервера. В качестве параметра раскладки может быть принята сортировка труб по группам прочности и/или по суммарной длине связки (пакета) труб, которую требуется сформировать в приемном кармане.

СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ (САУ) И АСУ-КОМПЛЕКС

Системы автоматического управления (САУ) предназначены для выполнения в автоматическом режиме операций пространственного перемещения труб по комплексу, а также пошагового выполнения элементарных технологических операций по жесткой программе. Системы управления построены на базе РС-контроллеров. В состав САУ входят шкафы КИПиА и пульты управления, различного типа датчики и электропневмо-гидравлические регулирующие органы, с помощью которых осуществляется управление работой технологического оборудования.

Автоматизированные системы управления (АСУ) предназначены для повышения эффективности работы комплекса. АСУ обеспечивают сбор, обработку, архивирование информации, поступающей с участка измерения длины и раскладки НКТ по карманам готовой продукции.

В базу данных АСУ вносится информация о характеристиках изготовленных труб в соответствии с выполненной по ГОСТ 633-80, ГОСТ Р 53366-2009 маркировкой (условный диаметр, длина трубы, минимальная толщина стенки (или/и класс по толщине), группа прочности, порядковый номер, дата изготовления и т.д.). При раскладке труб по карманам готовой продукции в сервер АСУ поступают и архивируются данные о связках труб, сформированных для отгрузки на склад и заказчику.

Для отправки комментария вам необходимо авторизоваться.