Инженерный отчет о проведении опытно-промышленных работ по применению линейного привода УШГН в ПАО «Оренбургнефть»

В последние годы на месторождениях ПАО «Оренбургнефть» и ООО «Бугурусланнефть» наметилась тенденция к росту числа скважин эксплуатируемых УШГН: с 2006 по 2013 год фонд таких скважин увеличился более чем на 20% – от 199 до 241 единиц, при этом основным приводом ШГН продолжают оставаться балансирные станки-качалки (СК). Ввиду большого эксплуатационного срока парка СК (от 15 до 30 лет) и их физического износа возникла необходимость приобретения новых приводов ШГН.

Помимо изношенности действующий парк СК обладает еще одним существенным для современных условий недостатком: возможности мониторинга и автоматизации управления силовым приводом весьма ограничены. Это снижает оперативность реагирования на осложнения, возникающие при эксплуатации УШГН, и изменения скважинных условий.

Одной из современных альтернатив СК для фонда УШГН служат линейные приводы ШГН, обладающие рядом преимуществ по сравнению с СК. В этой связи на месторождениях ПАО «Оренбургнефть» с 2013 года проводятся ОПИ и подконтрольная эксплуатация оборудования данного типа.

Помимо перечисленных выше недостатков, СК характеризуются также низкой мобильностью, что приводит к простоям оборудования при переводе скважин на другой способ эксплуатации и необходимости содержания парка приводов, численно превышающего текущий фонд эксплуатируемых ШГН скважин.

Вместе с тем в сегодня на предприятии проводится большое число ГТМ, что влияет динамику добычных способностей скважин и обусловливает потребность в системах, обладающих высокой мобильностью и функциями интеллектуального управления, ориентированного на поддержание максимального КПД добычного оборудования. Особенно актуальна эта задача для малодебитного фонда скважин с наибольшими удельными затратами.

Следующие существенные недостатки СК это высокая металлоемкость, сложность монтажа и демонтажа, необходимость подготовки площадки, проблемы, связанные с балансировкой и др.

ПРИНЦИП РАБОТЫ И ПРЕИМУЩЕСТВА ЛИНЕЙНОГО ПРИВОДА ШГН

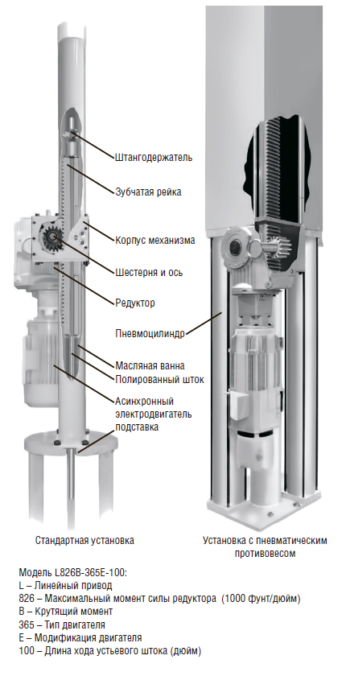

Однако, несмотря на недостатки СК, применение УШГН остается весьма перспективным способом эксплуатации скважин, поскольку обладает высоким потенциалом снижения расходов на единицу извлеченной пластовой жидкости. Поэтому технологии, направленные на повышение эффективности работы УШГН, представляют особый интерес для нефтяников. Одна из относительно недавно появившихся на рынке технологий – линейный привод (ЛП) штангового глубинного насоса марки LRP®. Это реечный привод, с помощью которого обеспечивается возвратно-поступательное движение штока глубинного насоса в скважине путем передачи вращательного движения от реверсивного асинхронного двигателя через редуктор и шестеренчатые передачи на зубчатую рейку, к которой крепится полированный шток (рис. 1). При каждом рабочем ходе стойка смазывается за счет погружения в полностью закрытую масляную ванну. А благодаря этой кинематической схеме реечной передачи движение штока может регулироваться в широком диапазоне заданных параметров.

Привод устанавливается на планшайбе фонтанной арматуры непосредственно на скважине. Дополнительных поддерживающих конструкций или фундамента не требуется.

В процессе эксплуатации ЛП электроэнергия потребляется только при ходе штока и насосных штанг вверх, а при ходе вниз электроэнергия, наоборот, вырабатывается и используется для торможения системы. Станция управления ЛП предназначена для автоматического регулирования режимов эксплуатации насосной установки в оптимальном диапазоне притока жидкости. В случае LRP® функции управления приводом и мотором реализуются при помощи контроллера и программного обеспечения компании-разработчика системы (UNICO) на основании разработанной математической модели скважины. Это позволяет системе управлять параметрами добычи в реальном времени и автоматически подстраиваться под оптимальные режимы добычи без участия оператора.

на скважине Красноярского м/р

ПРЕДПОСЫЛКИ ПРОВЕДЕНИЯ ОПИ ЛП

Ввиду очевидных теоретических преимущества ЛП руководство ПАО «Оренбургнефть» совместно с Центром экспертной поддержки и технического развития (ЦЭПиТР) и Центральным аппаратом ОАО «НК «Роснефть» приняли решение провести опытно-промысловые испытания (ОПИ) ЛП марки LRP® на одной из скважин Красноярского месторождения ООО «Бугурусланнефть», чтобы на практике сравнить эффективность новой системы с показателями работы СК (рис. 2). Программа ОПИ предполагала установку с помощью СУ для УШГН с ЛП режима оптимизации, чтобы система без участия оператора в автоматическом режиме выбирала параметры в соответствии с притоком жидкости в скважину. Благодаря этому предполагалось снизить удельное потребление электроэнергии на добычу жидкости, а также увеличить коэффициент заполняемости насоса и КПД системы в целом.

Помимо этого, за счет особенностей конструкции ЛП должен был увеличиться межремонтный период работы УШГН, а трудозатраты обслуживающего персонала на настройку, ремонт и управление приводом – наоборот, уменьшиться.

Также ОПИ должны были подтвердить возможности дистанционного взаимодействия с системой в части получения отчетов по всем параметрам работы УШГН в режиме реального времени и регулирования параметров работы привода и насосной установки. Отдельная задача заключалась в оценке возможности работы системы в условиях низких температур.

В рамках проведения ОПИ поставка, шефмонтаж и пуско-наладка оборудования, а также участие в подборе скважин для применения данной технологии были доверены ООО «Текстоун» – официальному представителю компании UNICO в России и СНГ.

ПОДГОТОВКА К ОПИ

Непосредственно перед переводом ШГН на эксплуатацию с помощью линейного привода в целях последующей оценки технологии был проведен комплекс исследований, включая снятие динамограммы работы насоса с использованием накладного датчика, выполнение комплекса замеров дебита жидкости на АГЗУ и определение динамического уровня жидкости в скважине посредством эхолотирования. Помимо этого, был выполнен анализ обводненности продукции по устьевым пробам и замер потребления электроэнергии с использованием анализатора количества и показателей качества энергии AR.5.

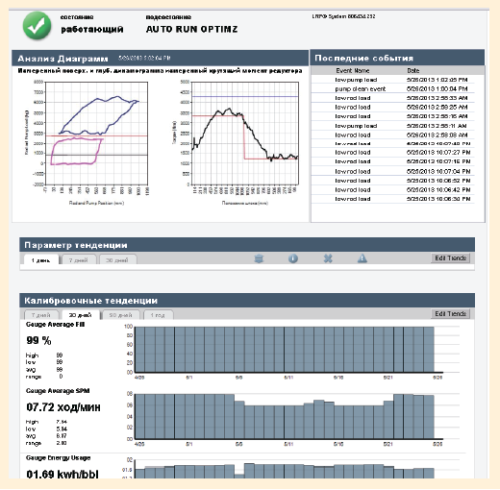

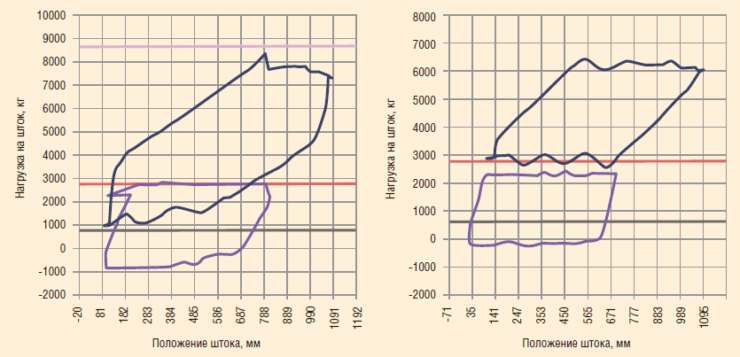

В процессе испытаний работа установки контролировалась по показаниям СУ LRP и в большей степени удаленно через систему GMC (рис. 3). Так, например, удаленно было выполнено динамометрирование с получением ваттметрограмм, были измерены нагрузки на полированный шток, уровень над приемом насоса и т.п.

Система GMC позволяет контролировать параметры как в виде отчета в определенный момент времени, так и в виде трендов в динамике. Потребление электроэнергии замерялось инструментально с использованием прибора AR.5 непосредственно после перевода скважины на LRP и смены насоса с НН-44 на НН-57 после ГТМ.

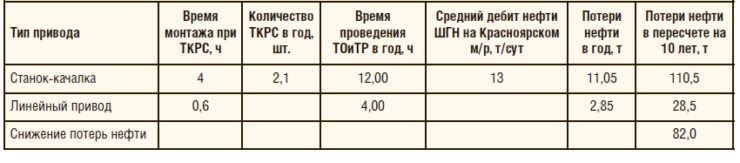

Затраты времени на шефмонтаж LRP, включавший первичный сбор узлов, заливку масла в редуктор и реечный механизм, наладку и запуск в работу, составили всего четыре часа (рис. 4). При монтаже использовался автокран. При смене насоса демонтаж и повторный монтаж LRP выполнялись монтажным звеном цеха добычи. При этом бригада из трех человек произвела монтаж и запуск оборудования всего за 35 минут. В ходе выполнения этого этапа работ было отмечено очень важное преимущество демонтажа LRP: привод может быть демонтирован и установлен на настил в вертикальном положении: в этом случае нет необходимости производить слив масла из реечного механизма. Если же привод будет укладываться в горизонтальное положение, то необходимо будет произвести слив масла из реечного механизма и повторную заливку перед монтажом LRP. Слив и повторный залив масла в редуктор по причине его полной герметичности производить не требуется.

ИСПЫТАНИЕ LRP

Для проведения испытаний мы выбрали типичную для Волго-Уральского нефтегазоносного региона России скважину Красноярского месторождения.

Продуктивный горизонт сложен карбонатными породами и расположен на относительно небольшой глубине – 1009 м. До ОПИ скважина эксплуатировалась УШГН с приводом СКД8-3-4000 и штанговым насосом типоразмера 44 мм, спущенным на глубину 996 метров. Обводненность продукции скважины составляла 45%. Эксплуатация скважины осложнялась образованием эмульсии с кинематической вязкостью 785 сСт. Для ее разрушения в затрубное пространство скважины один раз в неделю доливали 300 л раствора реагента LML 4312 компании Nalco.

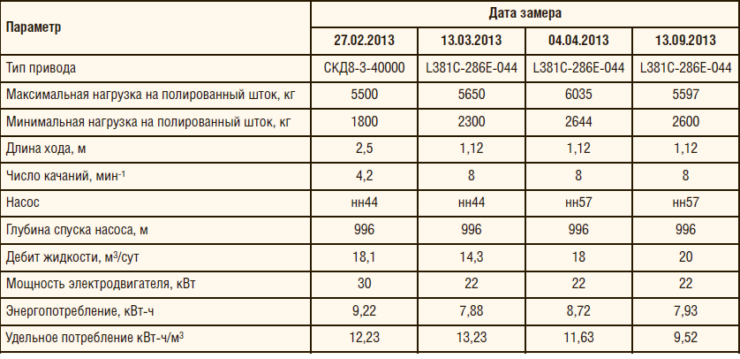

При эксплуатации ШГН СК длина хода полированного штока составляла 2,5 м, число двойных ходов в минуту – 4,2. Данный режим работы оборудования обеспечивал подачу насоса 18,1 м3/сут. Динамический уровень замерить не удавалось по причине наличия ступеньки от колонн разного диаметра. Максимальная и минимальная нагрузки на головку балансира определялись с большой погрешностью по показаниям накладных датчиков динамографа.

Мы ожидали, что для получения той же производительности при длине хода полированного штока 1,12 м, LRP автоматически увеличит число качаний до десяти в минуту. Однако этого не произошло. Когда число качаний превышало восемь, происходило увеличение максимальной нагрузки на шток до установленного порога в 8 т, что вызывало отключение LRP.Дебит жидкости составил 14,3 м3/сут. То есть прежний уровень добычи жидкости достигнут не был. Очевидно, что не был учтен фактор резкого увеличения жидкостного трения штанг при увеличении числа двойных ходов штока в условиях откачки эмульсии. Для реализации потенциала скважины и выявления возможностей LRP по эксплуатации ШГН с заданным коэффициентом его заполнения мы решили заменить насоса с диаметром плунжера 44 мм на 57-мм. Применение насоса большего диаметра позволило установить режим работы с меньшим числом качаний, но за это пришлось расплачиваться увеличением максимальной нагрузки на полированный шток.

После смены насоса и нового запуска скважины был установлен режим автоматического поддержания коэффициента его наполнения на уровне 0,85 и ограничения максимального числа двойных ходов штока до 8 в мин. Дебит жидкости составил 18 м3/сут, расчетный динамический уровень жидкости достиг 919 метров. Основные параметры работы оборудования при различных режимах приведены в таблице 1.

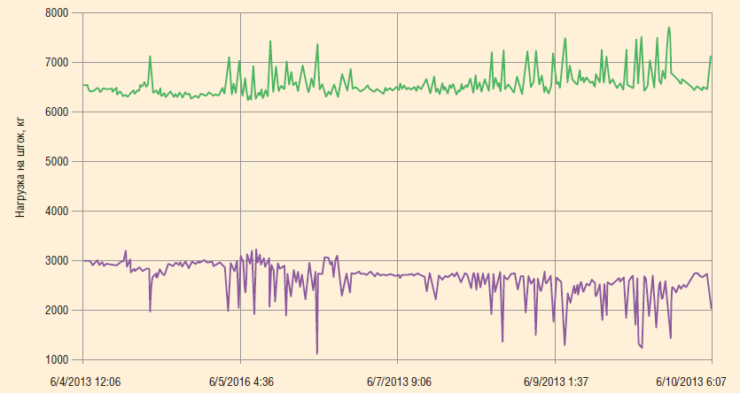

При последующей эксплуатации скважины станция управления LRP начала производить отключение привода с периодичностью примерно один раз в 5-7 сут по причине достижения установленного в контроллере порога максимальной нагрузки на полированный шток (8 тонн). При исследовании причин остановок с анализом информации архива данных контроллера выяснилось, что на скважине фиксировались тренды увеличения максимальной и снижения минимальной нагрузок с большим разбросом данных параметров по амплитуде (рис. 5). Ранее при эксплуатации скважин Красноярского месторождения обнаружить эти факты не представлялось возможным по причине отсутствия систем постоянного мониторинга нагрузок.

По нашему предположению, пики нагрузок были связаны с образованием высоковязкой эмульсии в верхней части колонны НКТ, на что косвенно указывает значительное возрастание сил трения в начале ходов вверх и вниз (рис. 6а). В работе [5] показано, что вертикальные участки в начале хода вверх и в начале хода вниз на динамограмме отражают силы трения в верхней части штанг. Динамограммы такого типа характерны для наклонных скважин, однако ствол скважины Х1 был практически вертикальным.

Опрессовка НКТ показала их герметичность, поэтому версия о возникновении сухого трения в верхней части штанг отпадает. После промывки насоса водой и запуска скважины динамограмма принимала нормальный вид (рис. 6б), пики амплитудных колебаний нагрузок исчезали.

Способность контроллера LRP формировать тренды изменения нагрузок в сочетании с возможностью видеть динамограммы работы насоса в режиме реального времени (передача данных через модем) позволили оптимизировать процесс закачки деэмульгатора. Периодический долив реагента стал производиться не по установленному графику, а при формировании тренда повышения максимальной и понижения минимальной нагрузок и при наличии динамограмм с высоким жидкостным трением в верхней части колонны штанг. Это позволило предотвращать отключения LRP. По причине образования эмульсии на скважине корректно сравнить энергопотребление при приводе от СК и LRP невозможно. Однако можно отметить, что удельное энергопотребление на подъем жидкости при использовании LRP находилось на уровне 10 -13 кВтч/м3, что сопоставимо со средним удельным энергопотреблением при использовании СК на фонде скважин Красноярского месторождения, осложненных образованием эмульсий.

Когда после проведения ГТМ (ОПЗ) эту же скважину запускали в работу в следующий раз, монтаж привода уже осуществлял персонал ЦДНГ без личного присутствия представителя ООО «Текстоун». Время монтажа составило 40 минут. Настройку параметров после запуска провели дистанционно.

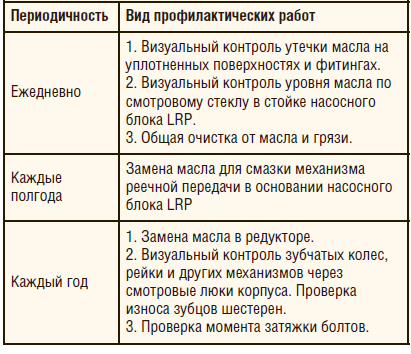

ПРОФИЛАКТИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Одно из декларируемых преимуществ LRP заключается в относительной простоте и дешевизне профилактического обслуживания. В табл. 2 перечислены предусмотренные инструкцией по эксплуатации виды и периодичность обслуживания привода.

На практике за первые шесть месяцев эксплуатации LRP все обслуживание свелось лишь к внешнему осмотру, при этом утечек масла, которые бы приводили к загрязнению оборудования или устья скважины, не происходило. Через полгода эксплуатации запланирована замена масла в механизме реечной передачи, а через год – в редукторе с визуальным контролем состояния зубчатых колес. Следует отметить, что инструкция по обслуживанию предусматривает использование не только минерального, но и синтетического масел. В этом случае интервал замены масла в редукторе может быть увеличен до двух лет.

АНАЛИЗ РЕЗУЛЬТАТОВ ОПИ

Шесть месяцев работы УШГН с ЛП в рамках ОПИ позволили дать предварительную оценку технологии и подвести итоги испытаний:

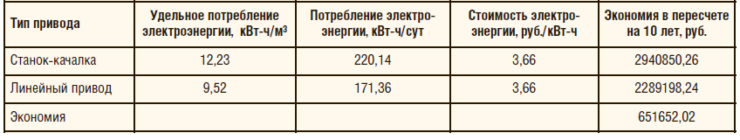

1. Удалось сравнить эффективность работы LRP и СК в промысловых условиях. Удельное потребление электроэнергии LRP ниже, чем у СК (экономия до 20%), время монтажа наземного привода после ТКРС сократилось с 4 ч до 40 мин (табл. 3, 4).

2. За шесть месяцев эксплуатации не удалось в полной мере испытать режим «оптимизации» по причине невозможности увеличения ходов выше восьми в минуту из-за влияния вязкой эмульсии.

3. Коэффициент заполняемости насоса по данным GMC не снижался ниже 0,95.

4. За время испытания отказов погружного оборудования не было, насос НН-57 отработал до подъема по ГТМ 160 сут, тогда как прежний средний МРП составлял 94 суток. При этом следует отметить, что эксплуатация скважины осложнена повышенной КВЧ и образованием эмульсии. После заклинивания насоса и безуспешной промывки его удалось запустить дистанционно с использованием режима расклинки. Для профилактики заклинивания был установлен режим очистки насоса от песка Pump clean.

5. Была достигнута цель по уменьшению трудозатрат – сократилось время монтажа, а также выполнен перевод на дистанционное регулирование режима работы, что ранее для приводов ШГН было недоступно.

6. Также удалось организовать дистанционное получение отчетов как в виде трендов за день, неделю, месяц, так и в виде текстового отчета за любой день работы системы.

7. Успешно опробована возможность дистанционного управления из любой точки мира.

8. Запуск LRP в работу был проведен в зимнее время. В течение эксплуатации установки температура окружающего воздуха опускалась до минимального значения -34°С. Монтаж производился при температуре -23°С, никаких осложнений, связанных с температурой окружающей среды, не зафиксировано.

За период эксплуатации по невыясненной причине произошел сбой настроек станции управления, что привело к остановке привода, которая, по всей вероятности, была связана с проводившимися в тот момент работами на трансформаторе. После перезагрузки ПО работоспособность была восстановлена.

Оценка экономической эффективности внедрения ЛП в рамках анализа результатов ОПИ на одной скважины была бы некорректной. Не позволяют выполнить оценку и короткие сроки подконтрольной эксплуатации.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Главное преимущество технологии заключается в уникальной мобильности ЛП, что было подтверждено в практических условиях. Интеллектуальный алгоритм контроллера станции управления, основанный на анализе ваттметрограмм, продемонстрировал способность поддерживать режим максимальной подачи насоса в границах технических характеристик подземного и наземного оборудования. Способность станции управления передавать не только текущую информацию, но и историю событий в режиме реального времени позволила оптимизировать процесс закачки химреагента для разрушения эмульсии. Полностью исчезла необходимость в проведении исследования скважины с применением динамографа и эхолота. Немаловажным преимуществом служит и то, что почти все движущиеся механизмы LRP закрыты, что повышает уровень безопасности при эксплуатации данного оборудования.

Однако обнаружились и недостатки ЛП. Основным из них, и довольно серьезным стала малая длина хода привода, по причине которой приходилось переходить на режимы с повышенным числом качаний или применять плунжер с увеличенным диаметром. Такие режимы эксплуатации ШГН значительно повышают усталостные нагрузки на штанги, что увеличивает вероятность их обрыва и снижает ресурс эксплуатации. В свою очередь увеличение числа двойных ходов штока при эксплуатации наклонных скважин привело бы к увеличению износа штанг и НКТ и, соответственно, к повышению частоты отказов оборудования. Как показал вышеописанный пример испытаний LRP, увеличение числа двойных ходов штока осложняет эксплуатацию и скважин, осложненных образованием эмульсий. Следует отметить, что конструкторы компании-производителя UNICO хорошо понимают проблемы, связанные с конструктивными недостатками LRP, и по итогам ОПИ приступили к разработке привода большей длиной хода, что должно сделать данное оборудование более конкурентоспособным.

Безусловно, руководствуясь результатами работы одной установки в течение шести месяцев, было бы неправильно делать вывод о необходимости повсеместного тиражирования технологии. Но основываясь на том, что в течение этого времени удалось достичь всех поставленных целей и оценить неоспоримые преимущества LRP на реальном месторождении, а также, учитывая успешный опыт эксплуатации ЛП за рубежом (в чем имели возможность убедиться специалисты компании), очевидна целесообразность тиражирования данной технологии. Возможно, на первом этапе в ограниченном объеме.

Областью применения для данного оборудования могли бы стать скважины с нестабильным или снижающимся притоком (после ГТМ), скважины в пробной эксплуатации, в отношении которых необходимо оценить целесообразность обустройства; месторождения в труднодоступной местности, куда затруднена доставка грузов (вес LRP – 1,7 т); низкодебитные скважины, осложненные мехпримесями; скважины часто-ремонтируемого фонда.

Процесс испытания проходил под постоянным контролем представителей фирмы-производителя и компании-поставщика. Стало очевидным, что данное оборудование нуждается в контроле высококвалифицированного персонала, в большей части это касается настроек станции управления. Подавляющее число манипуляций с установкой представители фирмы выполняли дистанционно из других регионов и даже государств в любое время суток.

После завершения испытаний необходимо привлечение сервисной организации с достаточно квалифицированным персоналом для обслуживания данного оборудования, базирующейся в регионе использования данного оборудования.

Для отправки комментария вам необходимо авторизоваться.