Технология производства разрезных тройников для ремонта трубопроводов под давлением без остановки транспорта продукта

Выполнение ремонта трубопровода традиционными методами требует вывода из эксплуатации минимум на 48 ч участков большой протяженности, что влечет за собой снижение пропускной способности трубопровода, потери продукта, затраты на вывод из эксплуатации и возобновление работы скважины, расходы на слив нефти, потери от нереализованной нефти, а также загрязнение окружающей среды и штрафные санкции за нарушение экологических норм.

Использование технологии врезки под давлением с применением разрезных тройников позволяет проводить ремонтные работы без снижения давления и отключения трубопроводной системы.

давлением и подключения трубопроводов

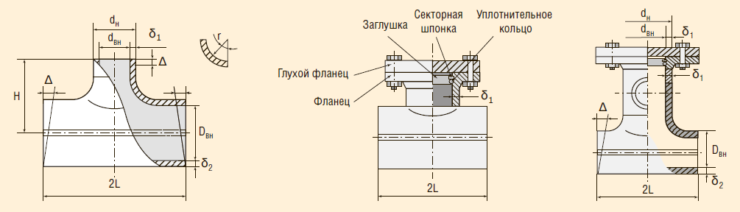

Технология врезки в трубопроводы под давлением широко распространена во всем мире, однако в России до недавнего времени она была представлена всего одной компанией, действовавшей по сути как монополист (T.D. Williamson, США). В 2014 году в условиях секторальных санкций, введенных рядом западных стран в отношении российской нефтяной и газовой промышленности, отечественные производители начали самостоятельный выпуск аналогичной продукции для нефтегазовых предприятий РФ. Необходимое оборудование сегодня производит, в частности, ООО «Завод «УралЭнергоДеталь» в сотрудничестве с ООО «Дельта инжиниринг» (г. Екатеринбург). На данный момент предприятиями освоен выпуск трех видов разрезных тройников для ремонта трубопроводов: 1) с приварным патрубком (диаметром 50-1420 мм) для подключения трубопроводов под давлением через задвижку и шаровый кран; 2) сварной фланцевый тройник с заглушкой и глухим фланцем; 3) штампосварной фланцевый тройник с боковым ответвлением, заглушкой и глухим фланцем (50-1420 мм), предназначенные для перекрытия трубопроводов под давлением (рис. 1, 2). Это точные аналоги тройников, производимых компаниями из США, Великобритании и Испании, изготовленные из смарт-сталей, адаптированные для использования на трубопроводах РФ и полностью совместимые с оборудованием T.D. Williamson, Furmanite и др. Помимо самих тройников, мы также предлагаем оборудование, необходимое для врезки под давлением. Таким образом, применение отечественных технологий позволяет нефтяным компаниям минимизировать возникшие санкционные риски.

ТЕХНОЛОГИЯ РЕМОНТА ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ РАЗРЕЗНЫХ ТРОЙНИКОВ

Замена участка нефтепромыслового нефтепровода без остановки перекачки продукта выполняется по следующей схеме: сначала откапывается котлован, после чего на нефтепровод навариваются четыре разрезных тройника специальной конструкции. Затем на все четыре тройника устанавливаются секущие задвижки, на которые монтируются патрубки выравнивания давления, позволяющие отсоединить вырезаемый фрагмент нефтепровода.

После этого при помощи специальных машин для врезки высверливаются отверстия для соединения тройника с трубопроводом, ставятся перекрытия и байпасная система, по которой жидкость начинает транспортироваться в обход вырезаемого участка. Далее мы удаляем необходимый участок, ставим задвижку и выполняем ремонтные работы. В тройники затем устанавливаются специальные закупоривающие пробки-заглушки, а сверху на них ставятся глухие фланцы. Следует отметить, что это достаточно эффективная операция не самая сложная и дорогостоящая даже по современным меркам.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТРОЙНИКОВ

Производство тройников на заводе-изготовителе начинается с заполнения заказчиком опросного листа, в котором указываются тип транспортируемого продукта, рабочее давление трубопровода, марки стали, диаметр и толщина стенок трубопровода и другие технические параметры и условия. Также с заказчиком согласовываются класс фланца узла врезки (фитинга), тип и конструкция фитинга, необходимые материалы (подбираются в зависимости от агрессивности перекачиваемой среды), тип изготовления шпилек и глухих фланцев, наличие подкладных пластин, сроки производства и поставки продукции.

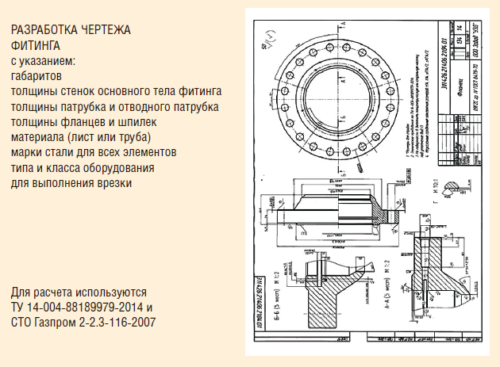

Затем специалисты конструкторского бюро разрабатывают чертеж фитинга с указанием его габаритов, толщины стенок основного тела, толщины патрубка и отводного патрубка, применяемых материалов и марок сталей для всех элементов, тип и класс оборудования, с помощью которого будет осуществляться врезка (рис. 3). Материалы для изготовления фитингов проверяются на соответствие сертификатам заводов-производителей по химическому составу, ударной вязкости, со-противлению разрыву, составу углерода, пределу текучести и т.д. Все материалы проходят обязательный визуальный и инструментальный входной контроль на соответствие нормативно-технической документации. Корпус и патрубок изготавливаются на вальцовочном станке по геометрическим размерам, указанным в чертеже и ТУ завода, с припуском по длине на каждую сторону по 150-200 мм (рис. 4). Продольный стык сваривается при помощи технологии полуавтоматической сварки, а его качество проверяется неразрушающими методами контроля (рентгенографическим и ультразвуковым). Далее вырезаются заготовки фитингов и отводных патрубков. Фитинги протачиваются до необходимых размеров. Следом вырезается отверстие и выполняется обработка кромок под приварку патрубков ответвления (рис. 5). Следующий этап – это предварительный подогрев кромок. Параметры подогрева принимаются в зависимости от содержания углерода в стали. Подогрев осуществляется электрическими индукционными нагревателями с применением термоэлектрических пирометров для контроля температуры.

под приварку патрубков ответвления

После этого методом полуавтоматической сварки сваривается корневой шов. При этом применяется многопроходная сварка из расчета: два слоя на 10 мм. Затем мы проверяем сварной шов по внешнему виду (визуально) и с помощью методов неразрушающего контроля (рис. 6). Далее тройники подвергаются высокотемпературному отпуску (термообработке) согласно технологической карте завода.

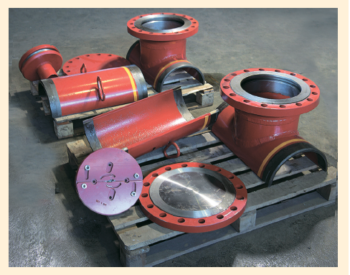

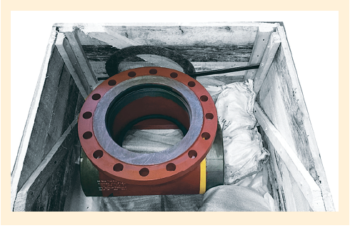

На этапе механической обработки выполняются разрезание тройника по горизонтальной оси (патрубок – фланец), разделка кромок под приварку и фрезерование под подкладные пластины согласно чертежам и ТУ завода-производителя (рис. 7-9). После калибровки тройника на специальном стенде производится покраска фитингов и заглушек за исключением кромок под приварку и мест установки пробки, которые покрываются консервационной защитной смазкой (рис. 10). Для правильного соединения половин фитингов на трассе с одной из сторон наносится яркая полоса. После этого на изделие наносится маркировка (ударным методом) и выписывается паспорт с указанием всех характеристик и параметров фитинга (рис. 11). На заключительном этапе тройник упаковывается и отправляется заказчику (рис. 12).

тройников в ООО «Газпромнефть-Хантос»

ИСПЫТАНИЯ РАЗРЕЗНЫХ ТРОЙНИКОВ

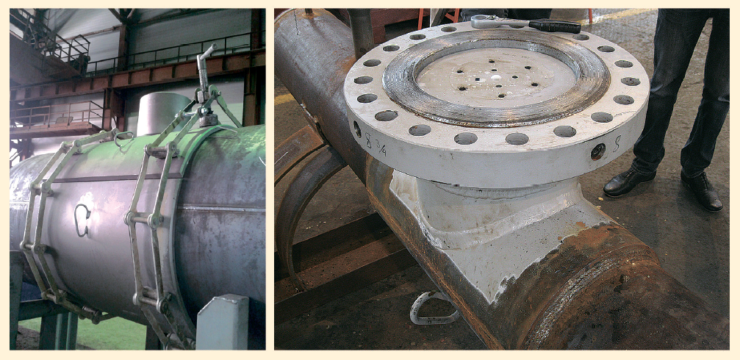

В 2014 году мы успешно провели испытания разрезных тройников на объектах ООО «Газпромнефть-Хантос» (рис. 13). Сейчас объем внедрения данного оборудования в компании составляет порядка 100 единиц в год.

Одновременно с этим проводились тестовые испытания в ООО «Уралтрансгаз». В настоящий момент идет оформление документов для внесения компании производителя разрезных тройников в реестр поставщиков ПАО «Газпром».

Также в 2014 году Самарским ИТЦ по заданию компании «Роснефть» проведен аудит завода «УЭД» на предмет внесения разрезных тройников в реестр поставщиков ОАО «НК «Роснефть». В настоящее время проводятся опытно-промышленные испытания на трубопроводах добывающих предприятий.

Для отправки комментария вам необходимо авторизоваться.