Увеличение эффективности очистки ПЗП с применением УПС

Большинство разрабатываемых ПАО «Оренбургнефть» месторождений перешли на заключительную стадию разработки, и не менее половины эксплуатационного фонда Компании приходится на осложненный фонд скважин. В число осложняющих добычу факторов входят повышенное содержание свободного газа на приеме насоса, аномально высокая температура среды на глубине подвески насоса, наличие механических примесей, солеотложения, АСПО, поглощение жидкости, низкие пластовые давления, а также технологическая связанность всех перечисленных проблем.

В данной статье рассматриваются осложнения и методы работы при очистке скважин от механических примесей в условиях низких пластовых давлений и поглощения промывочной жидкости.

При эксплуатации скважин, характеризующихся выносом и осаждением механических примесей, возникает риск засорения забоя и призабойной зоны пласта (ПЗП) с последующим снижением темпа отбора жидкости. В процессе эксплуатации таких скважин вместе с жидкостью и газом в них выносится песок из продуктивных пластов, сложенных песками или слабосцементированными песчаниками.

Осаждаясь на забое, песок образует пробку, которая, непрерывно увеличиваясь, закупоривает фильтровую часть скважины, что приводит к уменьшению или полному прекращению поступления жидкости.

Аналогичные ситуации нередко возникают и при проведении технологических операций, например, гидравлического разрыва пласта (ГРП) – одного из самых распространенных методов интенсификации добычи нефти в ПАО «Оренбургнефть». Если в ходе ГРП наступает технологический «СТОП», это означает, что ПЗП заполнилась спрессованным проппантом, а после распада геля произойдет его спекание в верхней части пробки.

ПРИМЕНЕНИЕ ПРОМЫВОК ДЛЯ ОЧИСТКИ ЗАБОЯ

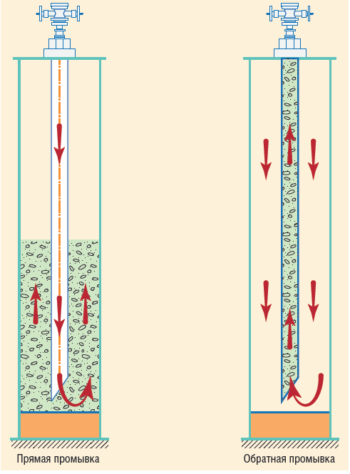

Для устранения песчаных и проппантных пробок традиционно используются прямые и обратные промывки забоя. Однако ни один из этих методов не лишен недостатков. Так, прямая промывка в целом предполагает сравнительно низкую скорость восходящего потока жидкости. Поэтому, чтобы поднять скорость до уровня, достаточного для выноса крупных фракций песка, требуется значительное повышение производительности насоса. Кроме того, перед каждым наращиванием новой трубы требуется длительная промывка до чистой воды во избежание осаждения находящегося во взвешенном состоянии песка и прихвата промывочной колонны. И перед каждым наращиванием новой трубы есть риск фонтанирования скважины из-за разницы эквивалентной плотности жидкостей в НКТ и затрубном пространстве скважины (рис. 1).

В свою очередь при обратной промывке скорость нисходящего потока жидкости в кольцевом пространстве неизбежно оказывается достаточно низкой. Этим обусловлена и низкая интенсивность размыва пробки, и слабый гидромониторный эффект. Так происходит потому, что жидкость поступает по всему кольцевому сечению эксплуатационной колонны, а не через гидромониторную насадку. Поэтому при плотных и крепких пробках обратную промывку применять нецелесообразно (рис. 2).

В целом нужно отметить, что в большинстве случаев очистка ПЗП от песчаных или проппантных пробок традиционными промывками оказывается малоэффективной. Вследствие проведения промывок на репрессии, взвешенные в растворе (промывочной жидкости) частицы закупоривают поры, ухудшая коллекторские свойства пласта. Репрессией так же объясняются поглощения промывочной жидкости, которые приводят к увеличению времени промывки скважины, расхода промывочной жидкости и повышению риска прихвата промывочной колонны. В скважинах с аномально низким пластовым давлением и катастрофическими поглощениями промывку традиционными методами провести просто не представляется возможным.

ОЧИСТКА ЗАБОЯ ГИДРОЖЕЛОНКАМИ

Значительное распространение получил также способ очистки ПЗП при помощи гидрожелонок. Однако и у этого способа есть целый ряд недостатков. Во-первых, за один рейс гидрожелонки можно очистить лишь ограниченную длину (обычно до 15 м) ствола скважины. Соответственно метод требует проведения дополнительных спускоподъемных операций (СПО), сопутствующих материалов и трудозатрат бригады ремонта скважин.

Во-вторых, при использовании гидрожелонок в непосредственной близости от текущего забоя возможны захваты с забоя посторонних предметов и прихваты колонны. Исходя из этого в состав низа компоновки с гидрожелонкой необходимо включать устройство для расхаживания, а если СПО проводятся на насосно-компрессорных трубах (НКТ), то и разъединитель.

Наконец, при резких и значительных депрессиях на ПЗП возможно формирование конуса подошвенной воды или стойких водонефтяных эмульсий в отдельных интервалах перфорированной части пласта с последующим длительным его отключением.

АЛЬТЕРНАТИВНАЯ ТЕХНОЛОГИЯ

С целью повышения эффективности очистки ПЗП специалисты Управления скважинных технологий и супервайзинга ПАО «Оренбургнефть» провели анализ представленных на рынке технологий. При этом в число критериев выбора входили низкий риск аварии, возможность промывки от проппанта или кварцевого песка интервала длиной не менее 30 м за одну СПО, а также возможность обеспечения циркуляции в скважинах с поглощениями промывочной жидкости. Для проведения опытно-промышленных испытаний (ОПИ) была выбрана технология ООО НПФ «Пакер».

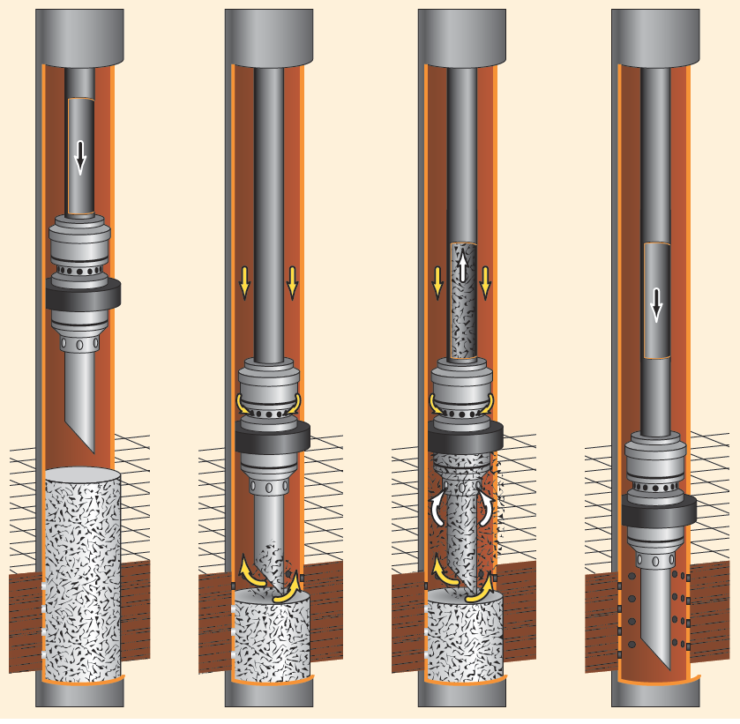

Компания «Пакер» разработала технологию промывки скважины с применением устройства промывочного скользящего (УПС). Преимущества этого способа заключаются в значительном уменьшении или полном исключении поглощения промывочной жидкости пластом, ускорении ввода скважин в эксплуатацию после ликвидации песчаной пробки и возможности очистки части колонны ниже отверстий фильтра. Это позволяет создавать свободный «карман» для накопления песка в процессе последующей эксплуатации скважины и способствует увеличению межремонтного периода ее работы. УПС объединяет преимущества традиционных методов промывки: размыв корки происходит аналогично прямой промывке, а вынос механических примесей осуществляется с увеличенной скоростью, как при обратной промывке (рис. 2). После спуска в рабочий интервал устройство переводится в рабочее положение – резиновый уплотнитель расширяется, перекрывая и разделяя кольцевое пространство. Для проведения промывки жидкость под давлением подают в затрубное пространство, откуда через муфту перекрестного сечения устройства жидкость поступает в НКТ, и происходит прямая промывка. Далее жидкость вместе с механическими примесями поднимается по межтрубному пространству до УПС и снова попадает в НКТ через муфту перекрестного сечения выше по стволу. Таким образом, жидкость с мехпримесями с увеличенной скоростью выносится на устье скважины по внутренней полости НКТ.

ОПЫТНО-ПРОМЫШЛЕННЫЕ ИСПЫТАНИЯ

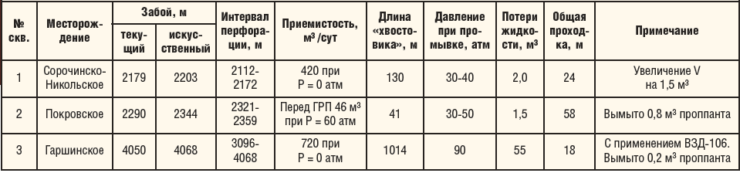

УПС успешно прошло ОПИ в ПАО «Оренбургнефть, в ходе которых был доказан полезный эффект от применения устройства. При промывке с помощью УПС скважин с интенсивными поглощениями объемы потерь жидкости в сравнении с прямыми промывками сократились в 4-10 раз. В ряде случаев, когда прямой промывкой циркуляции добиться не удавалось, применение УПС обеспечивало хорошую, стабильную циркуляцию. ОПИ устройства проводились в четырех скважинах ПАО «Оренбургнефть». В скважине №1 (здесь и далее приведены условные номера скважин) Сорочинско-Никольского месторождения с 1 по 4 ноября 2014 года проводили промывку забоя со спецпером в интервале 2186 –2202 м по стволу. Приемистость скважины составляла 420 м3/сут при нулевом буферном давлении. В ходе промывки удалось достичь требовавшейся глубины с очисткой 16 м ствола от забойной грязи. При этом применение УПС позволило сократить потери промывочной жидкости на 8 м3.

После подъема устройства были обнаружены повреждения его уплотнительного элемента. Специалисты НПФ «Пакер» произвели его замену на модернизированный.

Аналогичную промывку со спецпером с 7 по 9 декабря 2014 года провели и на скважине №2 Покровского месторождения в интервале 2289-2342 м по стволу. Однако в данном случае выполнялась очистка от проппанта после ГРП (рис. 3). Приемистость скважины составляла 46 м3/сут при буферном давлении 60 атм.

В ходе промывки была достигнута необходимая глубина, объем вымытого проппанта составил 400 л, а общий пройденный интервал – 53 метра. Ревизия уплотнительного элемента из модифицированного полиуретана после извлечения УПС-116 не выявила повреждений.

Очистка от проппанта забоя скважины №3 Гаршинского месторождения проводились с 6 по 8 июня 2015 года в интервале 4050,71-4057 м. При нулевом буферном давлении приемистость скважины превышала 720м3/сут. Работы по вымыванию 87 л проппанта заняли 13 ч с потерями на поглощение 22 м3 раствора и проходкой 7 м до жесткой посадки. Применение УПС позволило сократить расход жидкости на поглощение до 2 м3/ч (без УПС – 20 м3/ч). Повреждений уплотнительного элемента УПС-116 также не обнаружено.

В июне (09.06–12.06) 2015 года были проведены ОПИ устройства в скважине №4 Гаршинского месторождения в интервале 4056,14-4068 метров. В данном случае операция помимо очистки забоя от проппанта включала разбуривание взрыв-пакера ВПШ при помощи ВЗД-106 (рис. 5). Приемистость скважины превышала 720 м3/сут при нулевом значении буферного давления.

На промывку ушло 27,5 часов. Общий расход жидкости на поглощение составил 55 м3, а пройти в конечном итоге удалось 11 м до отметки 4068 м по стволу. Применение УПС позволило сократить расход жидкости на поглощение с 20 м3/ч (без УПС) до 0,179 м3/ч.

Сводные результаты испытаний УПС приведены в таблице 1.

ЗАКЛЮЧЕНИЕ

Таки образом, наш опыт показывает, что промывка забоя с помощью УПС дает возможность с наименьшими потерями промывочной жидкости проводить очистку ПЗП от песчаных и проппантных пробок. Устройство позволяет осуществлять промывку в скважинах с аномально низким пластовым давлением, в скважинах с высокой проницаемостью и поглощением промывочной жидкости, а также в скважинах, где традиционным методом промывки не получается добиться циркуляции.

Основной положительный эффект от внедрения промывки с УПС связан со снижением динамического воздействия на пласт за счет снижения влияния столба жидкости, так как затрубное пространство перекрывается уплотнительным элементом УПС. В свою очередь, объем циркуляции жидкости в случае колонн НКТ диаметром 140 или 146 мм уменьшается в 3-4 раза.

Кроме того, увеличивается скорость движения жидкости. Это обстоятельство обусловлено прохождением жидкости через местное сужение, что согласно уравнению неразрывности течений (уравнение сплошности жидкости) приводит увеличению скорости с одновременным падением давления в этой зоне. В итоге создается разряжение, и промывка с УПС происходит на депрессии.

Также наблюдается эффект газлифта: газ подхватывает поток жидкости и ее плотность снижается за счет аэрации. Этот эффект также создает депрессию на пласт, что исключает или существенно уменьшает загрязнение ПЗП: жидкая фаза раствора практически не проникает в ПЗП, тогда как пластовые флюиды, наоборот, поступают в скважину. Данный эффект был подтвержден в ходе ОПИ.

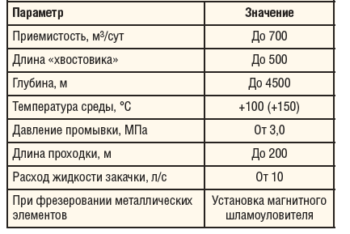

По итогам проведения ОПИ специалисты ПАО «Оренбургнефть» и ООО НПФ «Пакер» разработали критерии эффективного применения УПС на месторождениях ПАО «Оренбургнефть» (табл. 2).

Для отправки комментария вам необходимо авторизоваться.