Борьба с осложнениями при добыче нефти в ТПП «РИТЭК-Самара-Нафта»

ТПП «РИТЭК-Самара-Нафта» разрабатывает 56 нефтяных месторождений, расположенных на 26 лицензионных участках на территории Самарской и Ульяновской областей. В состав ТПП входят два ЦДНГ (Юг и Север), ЦПСН «Просвет» и УПГ «Зареченская». На обеих группах месторождений компании – Северной и Южной – добываются в основном нефти, характеризующиеся высоким содержанием АСПВ и высокой температурой застывания, что существенно затрудняет (а подчас делает невозможной) транспортировку углеводородной продукции по трубопроводам. Помимо этого, на отдельных месторождениях приходится сталкиваться с такими проблемами, как заражение сульфатвосстанавливающими бактериями (СВБ), которое приводит к развитию коррозии в системе трубопроводного транспорта. Для борьбы с осложняющими факторами, влияющими на процессы добычи и перекачки нефти, в ТПП «РИТЭК-Самара-Нафта» применяются различные технологии, включая ингибиторные обработки, путевые подогреватели, деэмульгаторы, антикоррозийные реагенты и др.

Добыча и транспортировка нефти на Южной группе месторождений (ЦДНГ «Юг») осложнены, прежде всего, высоким содержанием парафина в нефти (от 24 до 48%) и высокой температурой ее застывания (до +38°С). Такие температуры застывания характерны для нефти пластов D3br и D3sr, добываемой на Мамуринском, Фурмановском и Венском месторождениях и приводят к интенсивному образованию АСПО на внутренней поверхности НКТ и в трубопроводной системе сбора.

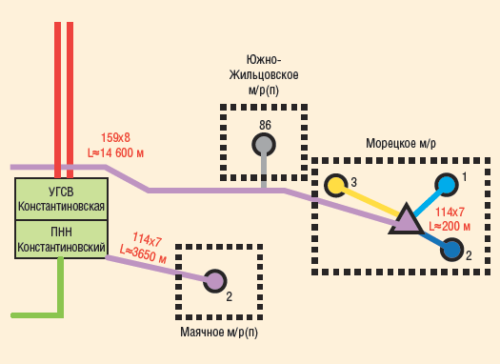

АГЗУ МОРЕЦКОГО МЕСТОРОЖДЕНИЯ

Добыча нефти на Морецком месторождении в основном осуществляется из пласта Д3br и характеризуется высокими температурой застывания продукции (до +15°С) и содержанием парафинов (до 17%). В связи с высокой обводненностью продукции скважин месторождения в процессе транспорта нефти по трубопроводу происходит образование высоковязких динамических эмульсий (вязкость до 26000 сП), что приводит к росту давления в трубопроводе и уменьшению его пропускной способности (рис. 1).

Для решения этой проблемы мы провели серию экспериментов, направленных на улучшение реологических свойств продукции скважин Морецкого месторождения. В результате лабораторных испытаний была подобрана смесь многофункционального реагента «МЛ-Супер» (выступающего одновременно ингибитором АСПО и моющим средством, а также обладающего слабыми деэмульгирующими свойствами) и деэмульгатора СНПХ-4480 в пропорции 4:1. При подаче в трубопровод данной смеси реагентов с дозировкой 500 г/т нефти происходит снижение вязкости транспортируемой жидкости с 26000 до 31 сП. Соответственно, снижается гидравлическое сопротивление, увеличивается пропускная способность трубопровода, снижается давление в системе сбора и предотвращается его рост.

До применения данной смеси давление в системе сбора Морецкого месторождения составляло 31-32 атм, а в результате ее применения снизилось до 2526 атмосфер.

Смесь также применяется на ряде месторождений Южной группы месторождений ТПП «РИТЭК-СамараНафта» для улучшения реологических свойств нефти при транспорте по трубопроводам. Однако в связи с изменением состава транспортируемой жидкости в настоящее время осуществляется подача только деэмульгатора СНПХ-4480 с дозировкой 200 г/т нефти. Причиной изменения дозируемого реагента стал рост давления в трубопроводе.

МАЛОЧЕРНИГОВСКОЕ И ПУШКАРИХИНСКОЕ МЕСТОРОЖДЕНИЯ

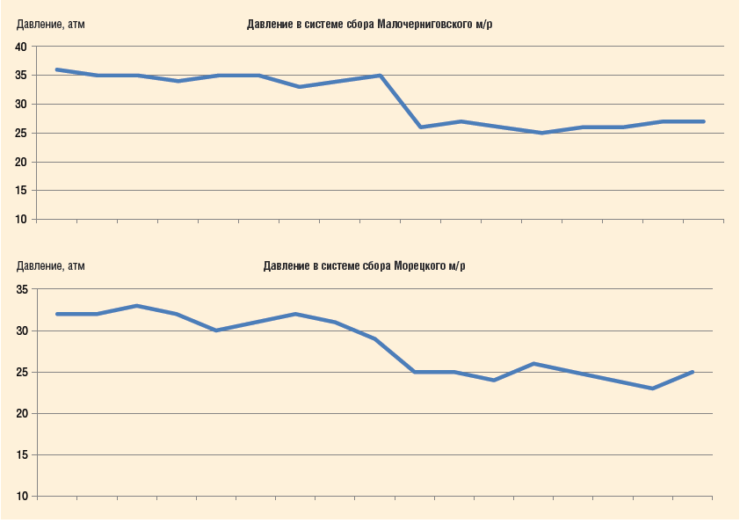

Транспорт продукции скважин Малочерниговского и Пушкарихинского месторождений осложнен активным образованием АСПО на внутренней поверхности трубопроводов и образованием высоковязких динамических эмульсий вследствие высокой обводненности транспортируемой жидкости (рис. 2).

Для снижения температуры застывания нефти, предупреждения образования АСПО и уменьшения вязкости транспортируемой эмульсии был подобран эффективный ингибитор парафиновых отложений марки «ПарМастер» 2020А.

Применение ингибитора АСПО позволило снизить температуру застывания нефти с +5°С до -27°С, и как следствие, значительно уменьшить давление в системе сбора. До применения ингибитора АСПО давление в системе сбора Малочерниговского и Пушкарихинского месторождений составляло 34-35 атм, а после – снизилось до 27-28 атм и продолжает держаться в указанных диапазонах. Также после начала подачи ингибитора АСПО были прекращены регулярные промывки нефтесборного коллектора горячей нефтью. До применения данного реагента промывки отдельных участков трубопровода осуществлялись каждые трое-четверо суток. Таким образом, применение ингибитора АСПО эффективно снижает температуру застывания нефти, значительно замедляет процесс образования АСПО и предотвращает образование высоковязких эмульсий (рис. 3).

ПОДОГРЕВАТЕЛИ НЕФТИ

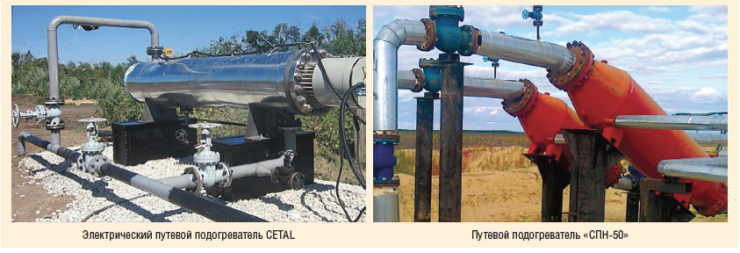

Для транспорта нефти с аномально высокими температурами застывания, когда применение химических реагентов не дает необходимого положительного эффекта, мы применяем путевые подогреватели как импортного, так и отечественного производства.

В частности, для транспорта нефти Фурмановского месторождения, добываемой из пласта Д3br с температурой застывания нефти 38°С и содержанием парафинов до 38%, применяются электрический путевой подогреватель нефти CETAL и путевой подогреватель нефти отечественного производства СПН-50 проточного типа (рис. 4). На данных путевых подогревателях осуществляется нагрев нефти до 60°С, что в комплексе со строительством трубопроводов в теплоизоляционном исполнении позволяет прокачивать нефть до пунктов сбора, расположенных на удалении более чем 8000 метров.

НЕФТИ СЕВЕРНОЙ ГРУППЫ МЕСТОРОЖДЕНИЙ

Для Северной группы месторождений (ЦДНГ «Север») характерна добыча нефти с высоким содержанием смол (от 5 до 18%) и асфальтенов (от 2 до 14%) и высокой обводненностью. Такие свойства нефти приводят к образованию высоковязких динамических водонефтяных эмульсий (вязкость до 30000 сП) в процессе ее извлечения из пласта. Кроме того, из-за повышенного содержания асфальтенов и смол на ряде месторождений Северной группы с низкой обводненностью продукции скважин (не более 10%) добываемая нефть обладает высокой вязкостью.

Вследствие влияния указанных факторов происходит снижение напорно-расходных характеристик УЭЦН, повышение давлений в системе трубопроводов и, следовательно, снижение пропускной способности трубопровода.

Для предотвращения образования высоковязких динамических эмульсий в рабочих органах УЭЦН на прием насоса по капилляру подается деэмульгатор. До его применения вязкость водонефтяной эмульсии с обводненностью 40% составляла 1665 сП. С ростом обводненности до 70% прямо пропорционально увеличивается и вязкость водонефтяной эмульсии – до 30074 сП. Обработка данной эмульсии деэмульгатором приводит к снижению вязкости до 506 сП (при обводненности 40%) и до 394 сП при обводненности 70%. Дозирование деэмульгатора на прием насоса позволяет снизить давление в трубопроводе и увеличить его пропускную способность.

Для улучшения реологических свойств высоковязких нефтей Северной группы месторождений (с обводненностью не более 10%) продукция скважин обрабатывается специальным реагентом, обладающим свойствами ингибитора АСПО, растворителя и слабо деэмульгирующей способностью. Подача данного реагента также осуществляется по капилляру на прием УЭЦН.

На скважинах, обрабатываемых реагентом РДН-0, после увеличения обводненности свыше 10% начинается дозирование деэмульгатора СНПХ-4114.

МАЛОГАБАРИТНЫЕ БЛОЧНЫЕ СЕПАРАЦИОННО-НАСОСНЫЕ УСТАНОВКИ (МБСНУ)

Для ряда скважин, характеризующихся аномально высокой вязкостью добываемой нефти, была разработана особая методика транспорта углеводородной продукции. Так, в связи с высокой вязкостью и низкой температурой добываемой продукции транспортировка нефти Стрелковского месторождения по трубопроводу не представляется возможной. Через 300-400 м после фонтанной арматуры нефть перестает течь, наблюдается резкий рост давления в трубопроводе (до 40 атм).

Для снижения давления и транспортировки нефти мы использовали горячие промывки подготовленной легкой нефтью с применением АДПМ. Однако данный метод оказался малоэффективным и требовал серьезных финансовых затрат. Тогда для решения проблемы и получения положительного экономического эффекта на выкидную линию скважины были установлены проточный подогреватель CETAL и малогабаритные блочные сепарационно-насосные установки (МБСНУ), выполненные в теплоизоляционном исполнении и оснащенные насосом для рециркуляции нефти в сепарационной емкости (рис. 5). При использовании МБСНУ часть нефти регулярно возвращается на проточный подогреватель и затем поступает в емкость, откуда через стояки налива подается в бойлеры для последующего транспорта до установки подготовки нефти. В настоящее время в эксплуатации находится 21 установка. Проектная мощность каждой МБСНУ составляет от 150 до 650 м3/сут жидкости.

КОРРОЗИОННЫЙ МОНИТОРИНГ

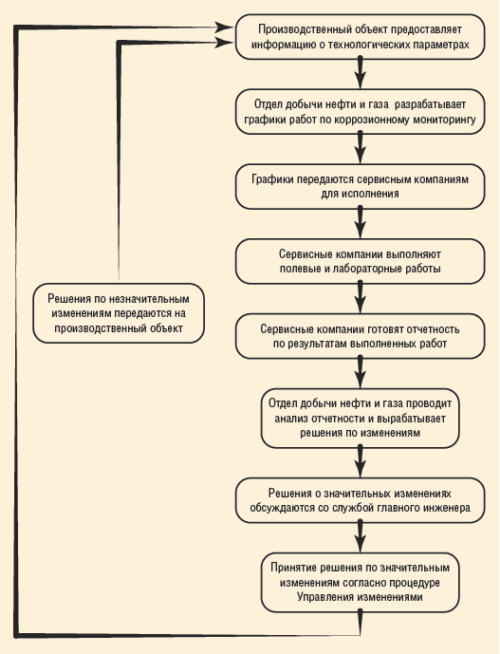

Также в ТПП «РИТЭК-Самара-Нафта» разработан алгоритм проведения коррозионного мониторинга (рис. 6).

Сначала специалист отдела добычи нефти и газа разрабатывает график работ по коррозионному мониторингу, который затем передается специализированной сервисной компании. Ежемесячно (не позднее 10 числа) сервисная компания предоставляет отчет о проделанной работе. Далее специалист отдела добычи нефти и газа проводит анализ предоставленной отчетности и вырабатывает решения по корректировке программы. Незначительные изменения обсуждаются со службой главного инженера и сразу же передаются для исполнения на объекты. Значительные изменения согласовываются с директором и главным инженером ТПП.

В свой отчет сервисная компания включает следующие виды актов: Акт установки/извлечения образцов-свидетелей коррозии; Акт ревизии узла контроля коррозии с ОСК; акт о проведении лабораторных испытаний.

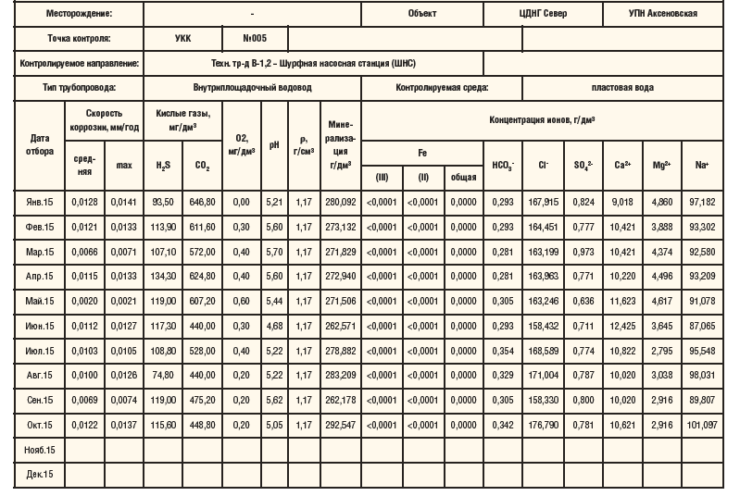

Также регулярно осуществляется анализ агрессивности пластовых вод, сбрасываемых на установках подготовки и транспортируемых по протяженным трубопроводам (см. таблицу). Эти данные необходимы для оценки агрессивности рабочих сред и оперативного принятия решений о необходимости смены применяемых ингибиторов коррозии.

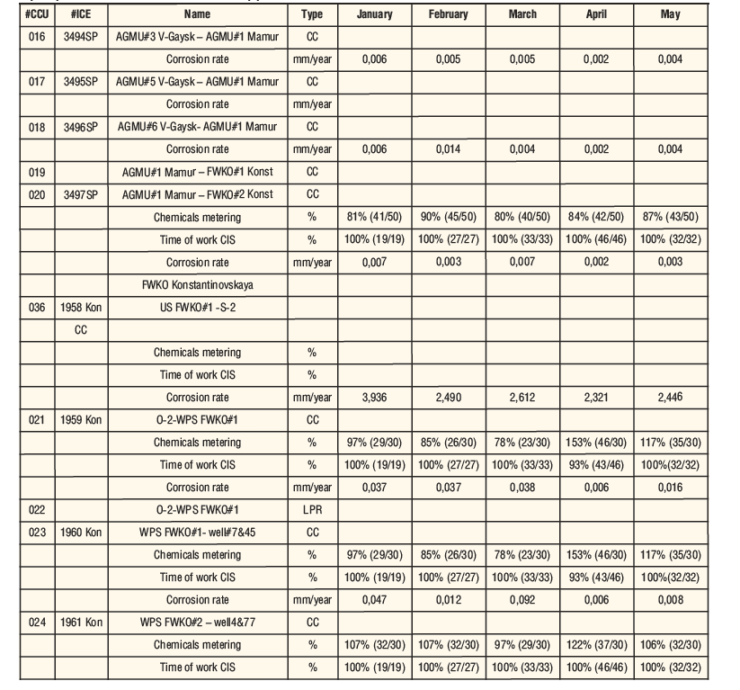

Для оценки качества ингибиторной защиты и эффективности антикоррозионных мероприятий применяется система ключевых показателей эффективности, в которую включены следующие элементы: дозировка реагента; время работы дозирующего устройства; скорость коррозии (рис. 7, 8).

Помимо этого, для локализации очагов заражения СВБ и последующей обработки бактерицидами в ТПП «РИТЭК-Самара-Нафта» регулярно осуществляется мониторинг СВБ.

Для уменьшения интенсивности коррозионного разрушения в компании применяются ингибиторы коррозии с непрерывным методом подачи, а также еженедельные промывки трубопроводов, работающих с неполным сечением, ингибитором коррозии для образования защитной пленки и предотвращения коррозии в воздушной фазе.

Трубопроводы системы ППД и утилизации пластовой воды, как правило, изготовлены из стеклопластиковых труб и не требуют применения специальных средств защиты от коррозии.

УСТАНОВКА «АЗОТНАЯ ПОДУШКА»

Для предотвращения образования пирофорных отложений в товарных РВС и снижения коррозионного разрушения на ЦПСН «Просвет» используется специальная установка «азотная подушка» (рис. 9). Принцип ее работы сводится к следующему: все пространство от верхнего уровня жидкости до крыши РВС заполняется азотом и тем самым предотвращается образование пирофорных отложений. Установка состоит из компрессора, двух ресиверов, общей линии трубопроводов и клапанов.

Для отправки комментария вам необходимо авторизоваться.