Преимущества использования НКТ с высокогерметичными соединениями в коррозионной среде

В борьбе с коррозией нефтепромыслового оборудования важна комплексность подхода, в качестве одного из ключевых элементов которого мы видим использование высокогерметичных резьбовых соединений класса «премиум».

Для соединений этого класса характерна высокая прочность, сопротивляемость растягивающим, изгибающим и сжимающим нагрузкам при избыточном крутящем моменте. Результаты испытаний показывают, что соединения «премиум» абсолютно герметичны при различных нагрузках, что можно рассматривать как важнейшую их характеристику при работе в агрессивной среде. Данные резьбы применяются не только на НКТ, но и на скважинном оборудовании, что подразумевает интеграцию поставщиков оборудования и производителей соединений. С этой целью создан российский Консорциум поставщиков для нефтегазового комплекса.

Мировой опыт свидетельствует, что продвижение на рынок высокотехнологичной трубной продукции невозможно без предоставления дополнительных сервисных услуг. Развитие комплексного сервисного обслуживания соединений «премиумкласса» включает в себя такие направления, как производственный сервис, полное сопровождение продаж и сервисные услуги в кооперации с независимыми сервисными компаниями.

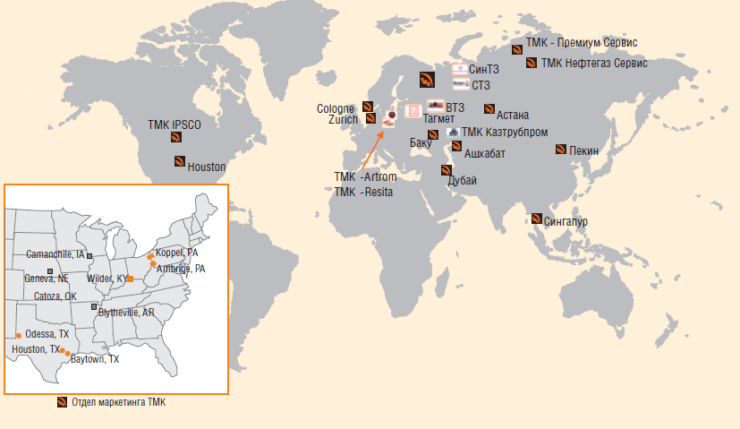

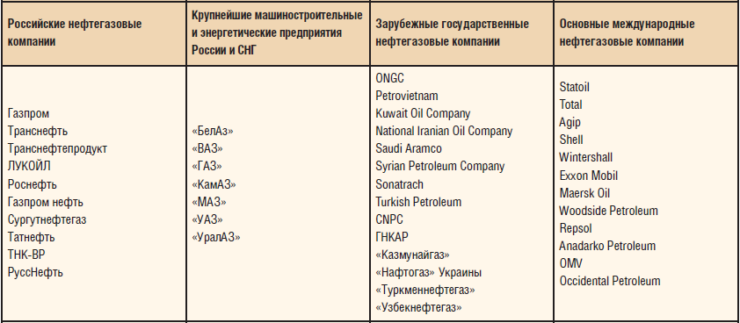

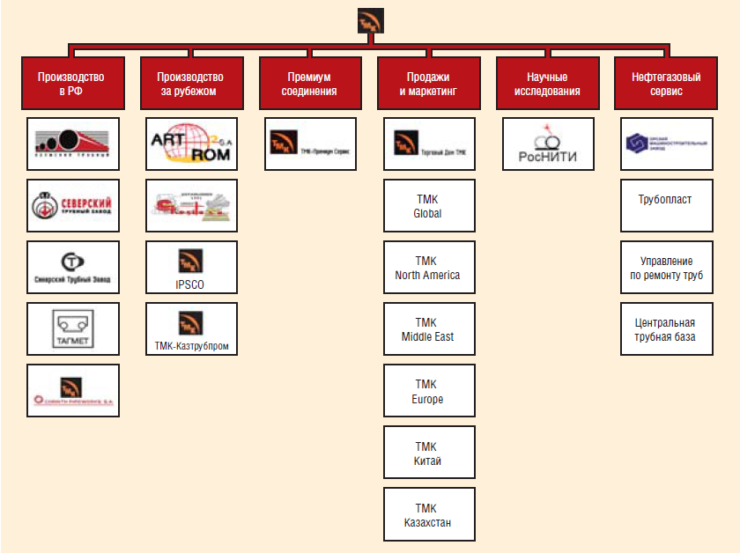

В состав группы компаний «ТМК», крупнейшего в мире производителя труб нефтегазового сортамента, входят 21 производственная площадка в России, Восточной Европе и США с развернутой собственной дистрибьюторской сетью на всех ключевых и целевых рынках. К числу основных российских активов относятся ТАГМЕТ, Волжский, Синарский и Северский трубные заводы (см. «Производственные мощности и центры реализации продукции «ТМК»). Среди главных потребителей продукции присутствуют крупнейшие российские и зарубежные нефтегазовые компании (см. «Основные потребители продукции «ТМК»).

«ТМК — Премиум Сервис» — одна из структурных единиц холдинга «ТМК», в основе деятельности которой находятся премиум-соединения (см. «Организационная структура «ТМК»). Создание такой структуры было продиктовано особыми требованиями к премиальному сегменту труб и их резьбовым соединениям, потребностью в совершенствовании этой продукции и в разработке новых конструкций.

У потенциальных потребителей нередко возникает вопрос: как отличить настоящую премиальную резьбу от так называемого псевдопремиума? На наш взгляд, главный критерий такого отличия — длительность периода разработки премиум-соединения. Дело в том, что настоящую и качественную премиальную резьбу невозможно разработать за 1–2 года, для этого требуется гораздо более длительный период.

История премиальной резьбы группы компаний «ТМК» началась в 1998 году, когда конструкторы ТАГМЕТа приступили к разработке и освоению опытного производства высокогерметичных резьбовых соединений класса «премиум». К данному периоду относятся резьбовые соединения «ТМК-1» («СТТ») и «ТМК FMC». В 2001 году было налажено промышленное производство труб с премиум-соединениями. К 2003 году разработаны современные конструкции резьбовых соединений обсадных (ТМК GF, ТМК РF, ТМК РF ЕТ, ТМК CWB), насосно-компрессорных (ТМК FМТ) труб, приварных замков для бурильных труб (ТМК TDS, ТМК DEXTR). В 2007 году создано ООО «ТМК — Премиум Сервис», включающее такие бизнес-направления, как разработка, освоение, производство, продажа, развитие и сервисные услуги в области премиум-соединений.

ВИДЫ ПРЕМИАЛЬНОЙ ПРОДУКЦИИ

Линейка премиальной продукции представлена несколькими видами резьб (см. «Линейка продукции класса «премиум»). Это, во-первых, ТМК GF и ТМК FMC — соединения обсадных труб для горизонтальных и вертикальных скважин нефтяных, газовых и газоконденсатных месторождений. Во-вторых, ТМК FMT — соединение НКТ для вертикальных и наклонно-направленных скважин нефтяных и газовых месторождений. В-третьих, ТМК PF — соединение обсадных труб для горизонтальных, вертикальных и наклонно-направленных скважин нефтяных и газовых месторождений. Модификация этого вида – ТМК PF ET – служит для строительства скважин при повышенных изгибающих, сжимающих нагрузках, избыточном крутящем моменте. В-четвертых, это замки приварные для бурильных труб с дополнительным внутренним упором ТМК TDS, используемые при аварийных работах, в сложных геологических условиях строительства скважин, для бурения с высокой интенсивностью набора кривизны. Эксплуатационные характеристики бурильного замка с дополнительным внутренним упором позволяют увеличить максимальный момент с 30 до 70% в сравнении со стандартными замками. Равнопрочность замка на кручение с телом бурильных труб характеризуется показателем в 250 операций и более при максимальном моменте.

Потребность в улучшении существующей и разработке новых конструкций приварных замков как раз и возникла в связи с тем, что их стандартная конструкция для бурильных труб, как правило, обеспечивает меньшую прочность на кручение, чем самих бурильных труб, особенно высоких групп прочности, что в ряде случаев приводит к разрушению замковых соединений раньше тела трубы.

Наконец, ТМК ULTRA — высокопрочные безмуфтовые соединения. Эта разработка в отличие от названных выше и сделанных в России принадлежит амери-канскому активу компании. Эти соединения применяются при эксплуатации скважин нефтяных, газовых и газоконденсатных месторождений и отличаются высокой прочностью при растягивающем напряжении. Сегодня налицо повышенный интерес потребителей к безмуфтовым соединениям. В ответ на это мы уже осенью текущего года планируем начать процесс производства безмуфтовых соединений ТМК ULTRA на российских заводах и как раз сейчас завершаем юридические процедуры по обмену лицензиями с американским предприятием.

КОНСТРУКЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

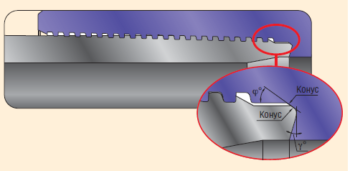

Резьбовое соединение ТМК FМТ применяется на НКТ (см. «Резьбовое соединение НКТ ТМК FМТ») и характеризуется высокой сопротивляемостью растягивающим, изгибающим, сжимающим нагрузкам при избыточном крутящем моменте. Мы провели испытания, результаты которых позволили сделать заключение об абсолютной герметичности этого соединения при различных нагрузках в вертикальных, наклонно-направленных, горизонтальных скважинах нефтяных, газовых и газоконденсатных месторождений со сложными условиями эксплуатации. При этом герметичность можно рассматривать как важнейшую характеристику соединения при работе в агрессивной среде, содержащей H2S и CO2, в условиях низких и высоких температур.

Еще одна особенность соединения ТМК FМТ — возможность многократной сборки без потери работоспособности, что увеличивает сроки эксплуатации НКТ. В ходе стендовых испытаний производилось более 75 циклов свинчивания-развинчивания соединений. Однако с учетом того, что условия на скважине отличаются от таковых на стенде, мы можем гарантировать потребителю полную герметичность при выполнении 35 операций сборки.

В конструкции соединения ТМК FМТ (см. «Конструкция резьбового соединения ТМК FМТ: Герметизирующий узел») герметичность обеспечивается узлом уплотнения металл — металл. Соединение включает радиальное уплотнение и упор. Радиальное уплотнение, состоящее из коротких конических поверхностей трубы и муфты, позволяет проводить многократную сборку резьбового соединения без повреждения уплотнительных поверхностей за счет быстрого входа и выхода в зоне контакта. Упор, состоящий из конических поверхностей трубы и муфты, обеспечивает дополнительную герметичность и защищает соединение от чрезмерного момента свинчивания и сжатия.

ПОДТВЕРЖДЕНИЕ КАЧЕСТВА ПРОДУКЦИИ

В компании должное внимание уделяется подтверждению качества продукции посредством независимых испытаний и патентования.

Среди многочисленных стендовых испытаний можно выделить испытания резьбовых соединений TMK FMC в НПО «Буровая техника», испытания проведенные во ВНИИГАЗе резьбовых соединений ТМК FMC, ТМК FMТ, ТМК GF: на свинчивание-развинчивание, динамические испытания (термоциклирование) на газогерметичность со сложным комбинированным нагружением резьбового соединения ТМК FMC во ВНИИГАЗе, испытания резьбового соединения ТМК FMC в среде сероводорода во ВНИИГАЗе, стендовые испытания резьбового соединения ТМК FMТ во ВНИИТнефти.Стендовые испытания показали хорошие результаты. Так, при испытании в НПО «Буровая техника» натурных образцов резьбового соединения TMK FMC на сложное нагружение при различных сочетаниях действующих нагрузок — внутреннего гидростатического давления, осевого растяжения и изгиба — установлено, что в процессе всех экспериментов работоспособность резьбового соединения полностью сохранилась. По результатам стендовых испытаний трубы с резьбовым соединением TMK FMC рекомендованы к проведению промысловых испытаний.

Независимая аккредитованная испытательная лаборатория Oil States Industries LTD (г. Абердин, Шотландия) на сегодняшний день завершила квалификационные испытания НКТ с резьбовым соединением ТМК FMT по ISO 13679:2002 (CAL 2+), издание 3-е («Промышленность нефтяная и газовая. Методы испытания соединений обсадных и насосно-компрессорных труб»). Испытания проводились в несколько этапов:

Исследование стойкости к истиранию на образцах с наибольшими резьбовыми натягами (до 10 свинчиваний). Проведение спекания образцов в течение 24 ч при температуре 135°С для выпаривания жидкой составляющей из резьбоуплотнительной смазки.

Серия А: Образцы № 1 и 2 подверглись комбинированному нагружению в четырех квадрантах эллипса эквивалентных напряжений (растяжение, внутреннее давление, сжатие, наружное давление).

Серия В: Образцы № 3 и 4 подверглись комбинированному нагружению в двух квадрантах эллипса эквивалентных напряжений (растяжение, внутреннее давление, сжатие, изгиб).

Серия С: Все образцы подверглись термодинамическому нагружению (нагрев; растяжение + внутреннее давление; охлаждение).

Все этапы испытаний прошли успешно.

Хотелось бы также отметить, что все соединения класса «премиум» запатентованы (см. «Патентная защита»). Это необходимо, чтобы иметь возможность подтвердить свою ответственность за качество премиального продукта и гарантировать его потребителям. Кроме того, патенты нужны нам при сотрудничестве с лицензиарами.

ПРИМЕНЕНИЕ ПРЕМИУМ-СОЕДИНЕНИЙ НА СКВАЖИННОМ ОБОРУДОВАНИИ

Резьбы применяются не только непосредственно на трубе, но и на скважинном оборудовании, которое свинчивается с нашей резьбой. Можно выделить три направления использования премиум-резьб на скважинном оборудовании для ремонта скважин:

- cоединительные резьбы на якорно-пакерном оборудовании;

- патрубки и переводники;

- резьбы на оборудовании специального назначения.

Использование резьб класса «премиум» в производстве скважинного оборудования сегодня рассматривается как стандартная практика ведущих мировых производителей, что заставляет и нас идти по этому пути. Для того чтобы увеличить использование нашей резьбы во внутрискважинном оборудовании, мы развиваем сеть лицензиатов. В частности, в рамках развития лицензионной деятельности мы организовали Консорциум поставщиков для нефтегазового комплекса, куда на сегодняшний день помимо «ТМК — Премиум Сервис» входят производитель устьевого оборудования АК «Корвет» и производитель внутрискважинного оборудования «Тяжпрессмаш». Ответственность участников консорциума застрахована ГСК «Югория». В настоящее время мы ведем работу по расширению Консорциума и надеемся, что в будущем в его составе появятся новые участники. В идеале мы хотели бы видеть в Консорциуме всех российских производителей внутрискважинного оборудования.

Среди главных целей Консорциума можно назвать поставку колонн в полной комплектации, организацию единого сервисного и инжинирингового центра.

Среди главных целей Консорциума можно назвать поставку колонн в полной комплектации, организацию единого сервисного и инжинирингового центра.

Важно отметить, что после создания Консорциума поставки идут от лица последнего, а не отдельных компаний. На сегодняшний день у нас уже есть опыт таких поставок (см. «Комплексные поставки Консорциума поставщиков для нефтегазового комплекса»).

РАЗВИТИЕ СЕРВИСНЫХ УСЛУГ

Мировой опыт свидетельствует, что продвижение высокотехнологичной трубной продукции на рынке невозможно без предоставления дополнительных сервисных услуг. По требованию потребителей трубы с резьбовыми соединениями класса «премиум» поставляются в комплекте с переводниками, патрубками, необходимым подземным и фонтанным оборудованием, имеющим в своей конструкции резьбовые соединения. Дальнейшее развитие сегмента соединений класса «премиум» предполагает развитие комплексного сервисного обслуживания, которое включает в себя три направления.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Кроме того, в обозримом будущем мы планируем освоить бессмазочную технологию защитных покрытий, что дополнительно увеличит количество свинчиваний-развинчиваний. Мировой опыт показывает, что применение бессмазочных покрытий может стать важным конкурентным преимуществом компании. Учитывая то, что у западных производителей соединений число свинчиваний уже достигает 150–200, нам есть к чему стремиться.

Мы также рассматривали возможность наладить выпуск труб из сплава хром-26, но отказались от этой затеи: с учетом того, что стоимость продукции составила бы не менее 20 тыс. долл./т, возможность сбыта такой продукции на территории России была бы практически равна нулю.

Во-первых, производственный сервис, куда входят ремонт труб с резьбовыми соединениями, ремонт труб со стандартными соединениями и ремонт комплектующих. Во-вторых, полное сопровождение продаж, включая спуск НКТ, обучение персонала, материально-техническое обеспечение, инженерное сопровождение и супервайзинг.

«премиум»?

Кроме того, с точки зрения производителя труб, использование стандартной резьбы на высококлассной и дорогой трубной продукции, которая при эксплуатации будет негерметична, экономически нецелесообразно.

В-третьих, сервисные услуги в кооперации с независимыми сервисными компаниями.

Сегодня в структуре компании «ТМК» действуют две ремонтные базы, расположенные в Нижневартовске и Бузулуке. На этих площадках мы планируем создать полноценные сервисно-логистические центры, которые будут оказывать полный комплекс услуг по сервису, ремонту и складской логистике.

Иными словами, «ТМК — Премиум Сервис» стремится к полноценному партнерству с нефтегазовыми компаниями, которое помимо поставок продукции будет включать в себя комплекс дополнительных услуг.

Для отправки комментария вам необходимо авторизоваться.