Применение металлических покрытий для ремонта, защиты от коррозии и увеличения ресурса деталей и технологического оборудования в нефтедобыче

Анализ причин отказов УЭЦН показывает, что едва ли не большая их часть происходит в результате образования и быстрого развития коррозионных процессов в скважине. Действию коррозии подвержены все основные узлы УЭЦН, включая рабочие органы самих насосов, ПЭД и др. Кроме этого, ежегодно растет число отказов УЭЦН, связанных с разрушением секций НКТ вследствие язвенной и мейза-коррозии.

Более 20 лет ЗАО «Плакарт» специализируется на применении газотермических методов нанесения специальных антикоррозионных покрытий на металлические поверхности, позволяющих продлить ресурс технологического оборудования. Твердосплавные защитные покрытия обладают существенными преимуществами по сравнению с гальваническим хромированием. Эти преимущества позволяют снизить себестоимость производства и сервиса, а также повысить надежность работы погружного и других видов оборудования, применяемых для добычи нефти и газа.

Погружное оборудование, применяемое для механизированной добычи нефти: корпусные детали и узлы УЭЦН (включая ПЭД), а также НКТ, постоянно находится под воздействием мехпримесей, коррозионно-активных пластовых жидкостей и эксплуатируется в условиях высокой обводненности, солеотложений, повышенной температуры. Все это ведет к коррозионному разрушению материалов, предотвратить которое можно, в том числе посредством специальных методов повышения антикоррозионных свойств и износостойкости оборудования.

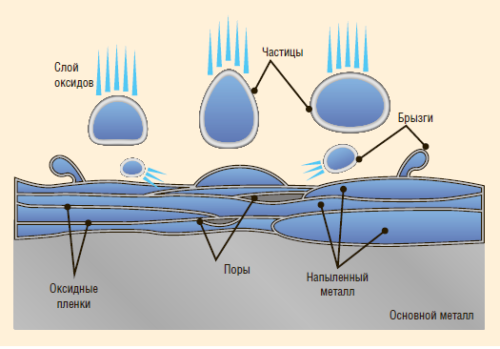

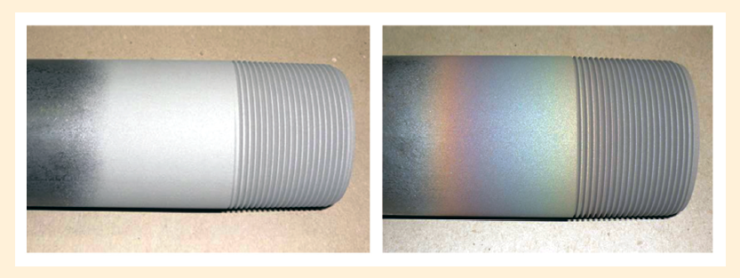

Одним из таких способов служит газотермическое напыление (ГТН) — процесс нагрева, диспергирования и переноса активированных частиц распыляемого материала газовым потоком и формирования защитного покрытия (рис. 1). Данное покрытие может быть нанесено различными способами. Например, при защите ГНО применяются такие методы напыления, как высокоскоростной, детонационный, плазменный, газоплазменный, а также электродуговая металлизация (ЭДМ) и плазменная или лазерная наплавка. Независимо от метода нанесения, любое газотермическое покрытие состоит из подложки и слоя с нерасплавленными частицами металла, включениями оксидов и порами.

Применение газотермических покрытий позволяет улучшить эксплуатационные характеристики УЭЦН и НКТ, повысить ресурс работы деталей и узлов, способствует увеличению МРП оборудования путем предотвращения различных видов коррозии: общей, пятнами, в виде плато, питтинговой, контактной, бороздками и мейза-коррозии. За счет повышения коррозионной стойкости изделий снижается коэффициент трения и, как следствие, предотвращается схватывание.

ОСОБЕННОСТИ ТЕХНОЛОГИИ НАНЕСЕНИЯ ПОКРЫТИЯ

Применение ГТН также обеспечивает снижение затрат на ремонт и закупку (в том числе импортных и, как правило, дорогостоящих) комплектующих и сокращение сроков простоя оборудования в ремонте.

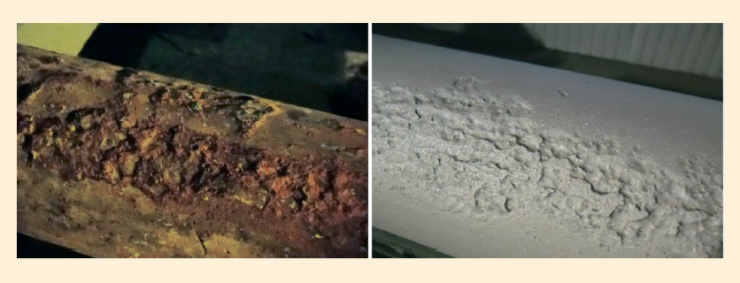

При отборе ремонтопригодного оборудования особое внимание уделяется отсутствию сквозной коррозии и остаточной толщине стенки: необходимо, чтобы она превышала 2 мм. Важно подчеркнуть, что защитное покрытие наносится не в целях восстановления и «заделывания» прокорродировавших мест, а для защиты изделия от дальнейшего развития коррозии.

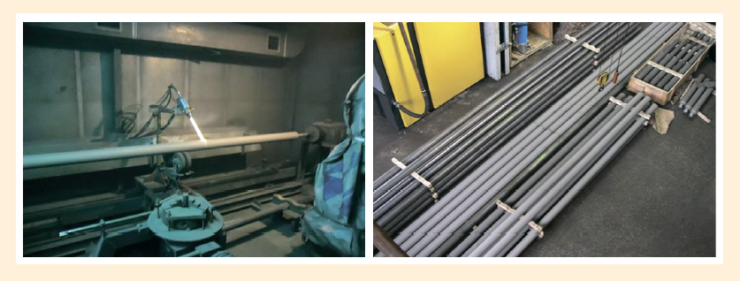

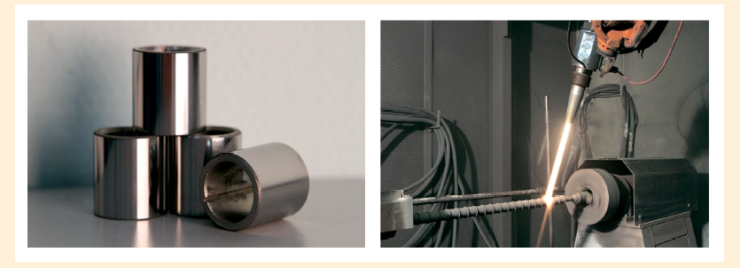

Работы выполняются в несколько этапов. Сначала производится пескоструйная подготовка, затем — высокоскоростное напыление. Процесс напыления осуществляется следующим образом: на установку напыления устанавливается изделие (НКТ, ПЭД или любой другой узел УЭЦН), после чего установка за один проход наносит порядка 50 мкм покрытия (рис. 2). Поскольку в соответствии с утвержденным стандартом толщина покрытия должна составлять не менее 150 мкм, напыление осуществляется в три-четыре прохода.

При такой толщине покрытия исключается сквозная пористость, что обеспечивает защиту оборудования при дальнейшей эксплуатации. В отдельных случаях также может выполняться дополнительная пропитка (нанесение еще одного слоя или более).

ОПЫТ ПРАКТИЧЕСКОГО ПРИМЕНЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ

В последнее время мы все чаще сталкиваемся со случаями отбраковки ПЭД со следами коррозии на корпусе. На ремонтных базах уже скопилось большое количество такого оборудования. Однако, несмотря на образование коррозии на корпусе, данные ПЭД сохранили работоспособность по всем остальным параметрам.

Первый эксперимент по ремонту подвергшихся коррозии ПЭД (без сквозных коррозионных повреждений) был проведен специалистами ЗАО «Плакарт» в 2003 году в ОАО «Самаранефтегаз». В результате нанесения газотермического покрытия наработка ГНО на отказ увеличилась более чем в 12 раз (с 15 до 186 сут), а при извлечении насоса была отмечена только коррозия болтов.

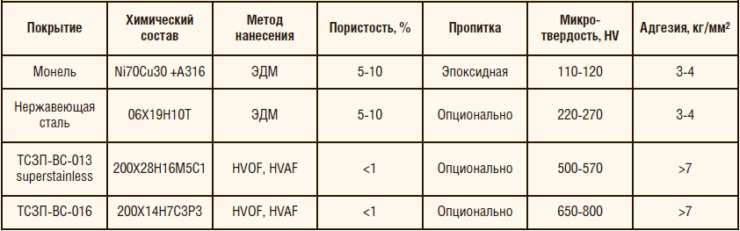

Помимо этого, наш недавний опыт работы с ОАО «Сургутнефтегаз» и ООО «РН-Пурнефтегаз» показывает, что при отсутствии сквозной коррозии ремонтные ПЭД с нанесенными методом высокоскоростного газопламенного напыления покрытиями из нержавеющих сталей серий ТСЗП-ВС-013 и ТСЗП-ВС-016 могут использоваться на скважинах без ограничений (рис. 3). Эти покрытия применяются российскими и западными производителями, поставляющими оборудование для тяжелых условий эксплуатации, и характеризуются отсутствием сквозной пористости, высокими стойкостью к коррозии и твердостью, а также отсутствием склонности к подпленочной коррозии из-за близости электрохимических потенциалов основного металла и покрытия (табл. 1).

В статье «Исследования причин ускоренной коррозии электродвигателей скважинных насосов в ООО «РН-Пурнефтегаз», опубликованной на сайте SPE, специалисты ООО «РН-Пурнефтегаз» и ООО «РН-УфаНИПИнефть» отмечают, что при применении защитных полимерных и металлизационных покрытий предпочтительно применять технологию высокоскоростного газопламенного напыления коррозионно-стойкого металла, позволяющую получать покрытия с адгезией к основному металлу более 80 МПа, пористостью менее 1% и твердостью до 62 HRC, что существенно превосходит показатели полимерных покрытий и покрытий, полученных по технологии газопламенного напыления. Кроме того, в отдельных нефтедобывающих регионах, особенно в Сибири (например, в Нижневартовске), технология газопламенного напыления не рекомендована для проведения ремонтных работ при наличии следов коррозии на оборудовании вследствие высокой вероятности возникновения подпленочной и электрохимической коррозии.

Экономический эффект от применения технологии нанесения покрытия методом высокоскоростного напыления складывается из эффекта сокращения капитальных затрат на закупку новых ПЭД взамен списанных из-за коррозионных повреждений корпуса. Так, еще в 2012 году в ОАО «Самотлорнефтегаз» из списанных 1373 секций ПЭД, около 300 секций были пригодны к восстановлению, которое обошлось бы в 8-9 раз дешевле покупки нового оборудования.

ПРОТЕКТОРНЫЕ ПОКРЫТИЯ ДЛЯ НКТ

Для защиты как УЭЦН, так и колонны НКТ и обсадной колонны в нефтяной отрасли все чаще применяется протекторная защита, размещаемая под ПЭД. Протекторы, в частности, используются в ОАО «ЛУКОЙЛ» и ОАО «НК «Роснефть». Однако данный способ защиты также не лишен недостатков. В результате применения протекторов создаются дополнительные соединительные узлы, что приводит к удлинению, усложнению и утяжелению подвески УЭЦН.

В свое время специалисты ООО «ПечорНИПИнефть» провели испытания разных покрытий для борьбы с коррозией и пришли к выводу о том, что в долгосрочной перспективе в качестве протектора лучше применять алюминиевые сплавы, так как традиционно применяемые магниевые протекторы в виду указанных недостатков представляются малоэффективными.

В этой связи нашей компанией была разработана технология нанесения алюминийсодержащих сплавов методами газопламенного напыления или электродуговой металлизации на корпуса УЭЦН, в том числе и на покрытия серии ТСЗП-ВС-013 (ТСЗП-ВС-016). Данное решение позволяет убрать из конструкции УЭЦН дополнительные соединительные узлы, уменьшить ее длину и обеспечить протекторную защиту установки и обсадной колонны.

ЗАЩИТА РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ

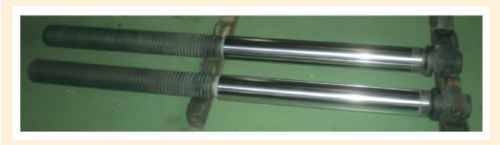

Также совместно с ОАО «Синарский трубный завод» мы разработали технологию повышения работоспособности резьбовых соединений НКТ (рис. 4). Данная технология подразумевает нанесение специального упрочняющего, герметизирующего покрытия, позволяющего защитить резьбовую поверхность от коррозии. Единственной проблемой в данном случае остается защита труб изнутри: на сегодняшний день возможность нанесения покрытия на внутреннюю поверхность трубы диаметром 80 мм отсутствует.

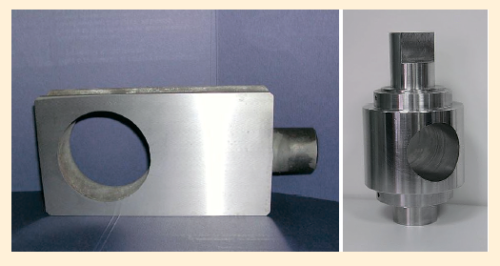

ЗАЩИТА ВТУЛОК ОТ РАЗРУШЕНИЯ

Как известно, во время проведения ремонтов при разборке насосов зачастую происходит разрушение твердосплавных втулок. Для решения данной проблемы в ЗАО «Плакарт» была освоена технология нанесения покрытия на основе карбидов вольфрама и хрома методом высокоскоростного напыления на внешнюю поверхность стальной втулки, которая позволяет повысить прочность втулки и тем самым предотвратить ее разрушение (рис. 5). Благодарю чему обеспечивается в том числе и сокращение затрат компаний на ремонт и закупку данного вида оборудования.

Втулки с нанесенным на них покрытием уже были поставлены нескольким компаниям-производителям УЭЦН, а также сервисным предприятиям. Также мы получили экспертное заключение РГУ нефти и газа им. И.М. Губкина о возможности применения втулок с покрытием в установках ЭЦН, предназначенных для самых сложных условий эксплуатации.

ДРУГИЕ ОБЛАСТИ ПРИМЕНЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ

наработки 2459 ч

Область применения защитных покрытий охватывает и другие виды оборудования, применяемые в нефтяной промышленности, в том числе насосы системы ППД (увеличение ресурса колес), компрессорные агрегаты (восстановление и продление срока службы штоков) и запорную арматуру (рис. 6-8). В последнем случае нанесение покрытия позволяет повысить устойчивость деталей к трению и коррозионному износу, возникающему в результате влияния сероводорода и других факторов.

Помимо этого, нам удалось освоить производство плунжеров с покрытиями для насосов, предназначенных для проведения гидроразрыва пласта, струйных насосов и других видов насосов высокого давления (рис. 9). Плунжеры с поверхностью, упрочненной твердыми сплавами либо материалами повышенной твердости на никелевой базе, обладают всеми рабочими характеристиками оригинальных плунжеров, в том числе импортных, но при более низкой цене. На сегодняшний день плунжеры поставляются по долгосрочным контрактам нефтегазовым и сервисным компаниям.

ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ

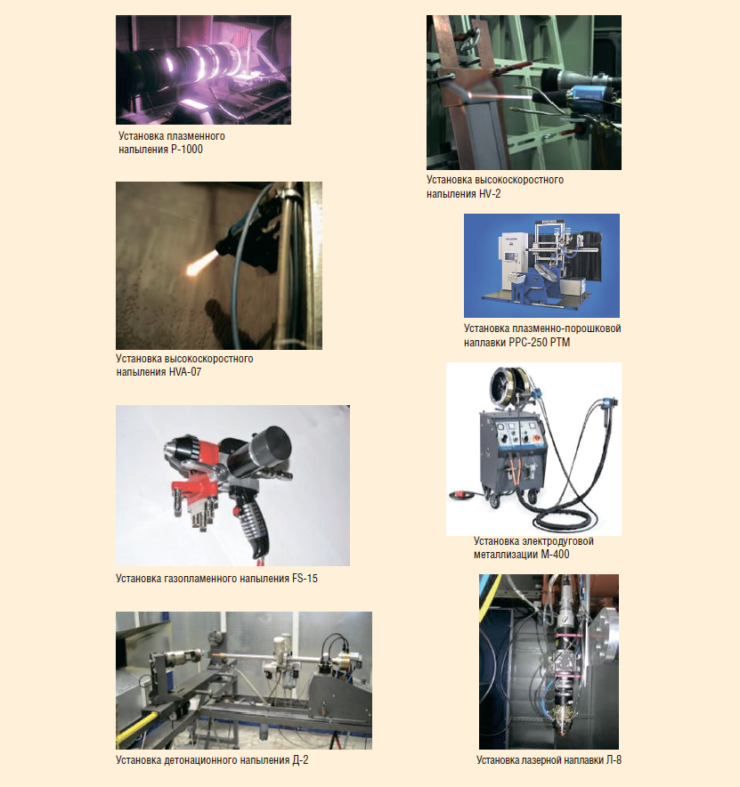

Для нанесения защитных покрытий ЗАО «Плакарт» применяется большое количество сложного технологического оборудования (рис. 10). Например, специальная установка высокоскоростного напыления ТСЗП-HVOF-K2. В качестве горючей среды применяется смесь керосина и кислорода, расход керосина составляет до 1000 л/мин, кислорода — до 25 л/ч. Производительность при нанесении карбидов составляет 6-12 кг/ч, по металлам и сплавам — до 10 кг/ч. Толщина напыляемого слоя — 5-30 мкм. Высокая плотность покрытия достигается благодаря переходу кинетической энергии в тепловую.

В другой установке высокоскоростного напыления — ТСЗП-HVАF-AK-07 — в качестве горючей смеси применяется пропан и метан, дополнительно — водород, окислителем выступает воздух, транспортирующим газом — азот. Производительность при нанесении карбидов составляет 30 кг/ч, металлов — 27 кг/ч. Толщина напыляемого слоя составляет 5–30 мкм.

Для нанесения плазменного покрытия применяется установка ТСЗП-МF-P-1000. В установке используется аргон, дополнительно — азот, водород или гелий. Производительность при напылении оксидов и карбидов составляет 3–10 кг/ч, при напылении металлов и сплавов — 2–5 кг/ч. Толщина слоя покрытия составляет 0,05–20 мм при напылении металлов и сплавов и 0,05–5 мм — при напылении керамики. Плазменное покрытие получается более пористым по сравнению с покрытием, полученным методом высокоскоростного напыления.

Процесс детонационного напыления в общих чертах схож с процессом высокоскоростного напыления, но технология детонации предполагает использование выбросного режима частотой примерно 10 с-1. В установке детонационного напыления «Дракон» топливом служит ацетилен класса А, окислителем — кислород, а рабочим газом — азот. Длина ствола установки составляет до 1 м, скорострельность — до 10 выстрелов в секунду, производительность — до 3 кг/ч, полезное использование порошка — до 70%.

Для электродуговой металлизации применяются две установки: ТСЗП-LD/U2 300 и ТСЗП-SPARK 400 производства ООО «ТСЗП», которые также отличаются высокими надежностью, качеством получаемых покрытий и производительностью.

В заключение отметим, что все процессы нанесения защитных покрытий относятся к категории изготовления, монтажа, ремонта и реконструкции технических устройств и сооружений, применяемых на опасных производственных объектах, для осуществления которых выдача лицензий Ростехнадзора не предусмотрена.

Для отправки комментария вам необходимо авторизоваться.