Эффективность внедрения насосов Sulzer для системы ППД в ООО «ЛУКОЙЛ-ЗАПАДНАЯ СИБИРЬ»

Как правило, потребление электроэнергии составляет порядка 25-35% от общих производственных затрат нефтяных компаний, а одним из наиболее энергоемких технологических процессов в нефтедобыче по-прежнему остается поддержание пластового давления. Большое количество средств, расходуется на поддержание работоспособности эксплуатируемого оборудования (техническое обслуживание и ремонт). Оптимизация затрат предприятия по каждому из этих направлений возможна только за счет реализации комплекса мероприятий, включающего внедрение новейших технологий, а также модернизацию устаревшего или неэффективного оборудования с использованием узлов и материалов повышенной надежности.

Начиная с 2010 года, на двух предприятиях ООО «ЛУКОЙЛЗападная Сибирь» (ТПП «Когалымнефтегаз» и ТПП «Покачевнефтегаз») реализуется проект по модернизации БКНС системы ППД с использованием технологий швейцарской компании Sulzer. Внедрение нового оборудования позволило снизить затраты обоих ТПП на энергопотребление и сократить расходы на ремонт и обслуживание насосного парка системы ППД.

В июле 2008 года, по результатам переговоров между руководством ОАО «ЛУКОЙЛ» и представителями швейцарской компании Sulzer, специалистам ООО «ЛУКОЙЛ-Западная Сибирь» было поручено рассмотреть варианты модернизации действующих насосов системы ППД предприятия с целью снижения энергопотребления и увеличения срока их службы.

Первое совместное техническое совещание по конкретизации плана дальнейших работ состоялось в августе того же года. В качестве площадок для реализации проекта модернизации были выбраны ТПП «Когалымнефтегаз» и ТПП «Покачевнефтегаз». Специалистами компании Sulzer были разработаны формы опросных листов по работе БКНС и установленных на них агрегатах.

В октябре состоялось техническое совещание по результатам работы рабочей группы с участием специалистов «ЛУКОЙЛ-Западная Сибирь» и компании Sulzer. Последняя предоставила аналитический отчет о работе КНС, выбранных для реализации проекта.

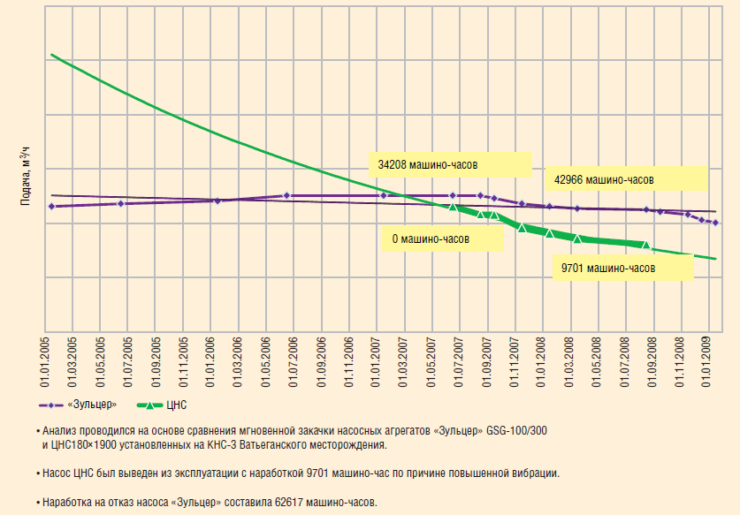

Дополнительно был изучен опыт эксплуатации насосов Sulzer, установленных на КНС-3 Ватьеганского месторождения ТПП «Когалымнефтегаз» (введены в эксплуатацию в 2002 г.) (рис. 1). Как видно из представленного графика, построенного на основании анализа по подаче и наработке, насос Sulzer более эффективен по отношению к обычному ЦНС. Из трех насосов Sulzer, установленных на этой КНС, один продолжает эксплуатироваться с наработкой 72677 маш.ч, без капитального ремонта. Два насоса с наработками 56648 и 62617 маш.-ч выведены из эксплуатации. После исполнения всех принятых решений компанией Sulzer был проведен технический аудит эксплуатации существующего оборудования, по итогам которых были сделаны следующие выводы: КПД и напорные характеристики существующих насосов в среднем на 8% ниже паспортных данных; наработка на отказ насосов составляет от 3000 до 16000 маш.-ч; основные причины отказов насосного оборудования связаны с неподходящей конструкцией и материалами проточной части, несоответствующими условиям эксплуатации.

Cогласно расчетам, ожидаемая экономия электроэнергии после замены существующих насосов на насосы производства Sulzer должна была составить около 12,5%. Одновременно должны были сократиться операционные затраты на техническое обслуживание, а ожидаемая наработка на отказ насосов Sulzer должна составлять не менее 40 тыс. маш.-часов.

Для снижения затрат на обслуживание и ремонт оборудования, сокращения общего энергопотребления насосов системы ППД при требуемых объемах закачки и давлениях, инженеры Sulzer предложили, во-первых, усовершенствовать конфигурацию проточной части с целью повышения КПД. Во-вторых, оптимизировать выбор типоразмера насоса для того, чтобы добиться работы в режиме подач и давлений, близким к точке максимального КПД. Для увеличения коррозионной и эрозионной стойкости, а следовательно, и увеличения наработки между капитальными ремонтами и поддержания высокого значения КПД насоса в течение всего срока службы, детали проточной части, направляющие аппараты, а также корпусы ступеней было предложено изготавливать из дуплексной стали, а все быстроизнашивающиеся части покрывать специальными твердыми материалами производства Sulzer.

ОСОБЕННОСТИ КОНСТРУКЦИИ И МАТЕРИАЛЬНОГО ИСПОЛНЕНИЯ НАСОСОВ

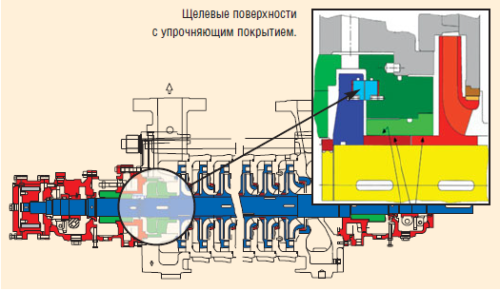

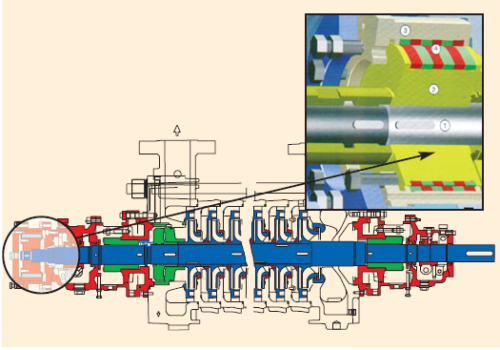

Усовершенствованию подверглись практически все узлы насосов (рис. 2). Так, например, рабочие поверхности разгрузочного устройства для абразивных сред (изготовленного из дуплексной стали) были усилены вставками из карбида вольфрама, а на щелевые поверхности нанесено специальное упрочняющее покрытие (рис. 3).

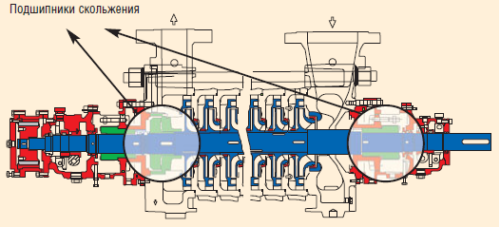

Также была обеспечена смазка подшипников картерного типа и отвод тепла непосредственно перекачиваемой жидкостью (рис. 4). Исключена необходимость в принудительной смазке подшипников. Конструктивная особенность этих подшипниковых узлов позволяет производить монтаж (замену) без подгонки.

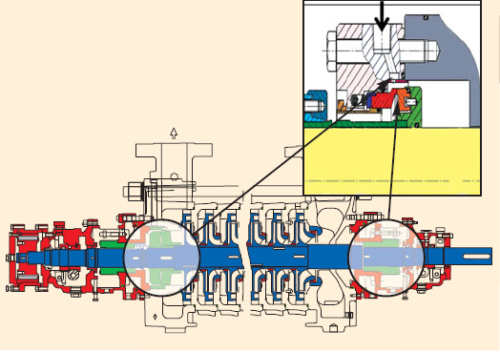

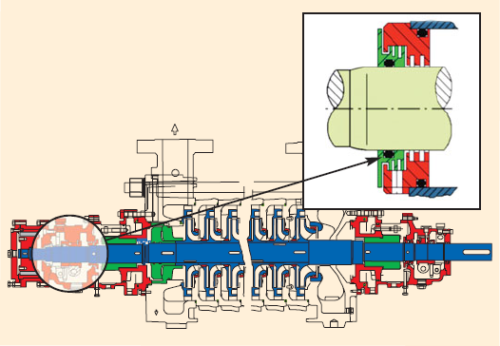

Помимо этого, все насосы были оснащены специальными торцовыми уплотнениями вала с многоточечным впрыском воды (рис. 5). Это позволило защитить внутренние детали уплотнения от попадания твердых частиц. При этом впрыскиваемая вода отбирается с первой ступени насоса и направляется в уплотнение. Магнитное удерживающее устройство «Permavor®», также включенное в конструкцию новых насосов, обеспечило гарантированный зазор между кольцом и диском гидропяты в момент пуска и остановки насоса (рис. 6). Данное устройство обладает несколькими весомыми преимуществами: прежде всего, оно не требует обслуживания и имеет неограниченный срок службы. А в виду отсутствия механического контакта отсутствует и необходимость в смазке и охлаждении.

Наконец, специальное статическое уплотнение подшипниковых узлов обеспечивает надежную защиту от попадания перекачиваемой жидкости в систему смазки и предотвращает утечки масла наружу (рис. 7).

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ, ВЫПОЛНЕННЫЕ ПЕРЕД МОНТАЖОМ НАСОСОВ

В целях своевременного запуска насосов и обеспечения стабильной работы оборудования в будущем до проведения монтажа был реализован комплекс подготовительных мероприятий, включавший: обследование и устранение обнаруженных дефектов опорной системы насосных агрегатов; врезку объемных фильтров очистки жидкости в приемные трубопроводы БКНС; ревизию и устранение обнаруженных неисправностей запорной и регулирующей арматуры. Кроме этого был проведен контроль технического состояния и выполнен необходимый ремонт электродвигателей; проведены работы по переобвязке маслосистемы.

РЕЗУЛЬТАТЫ МОДЕРНИЗАЦИИ

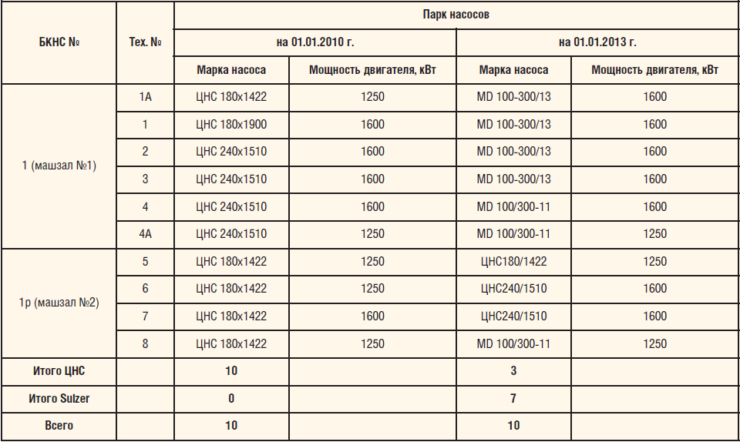

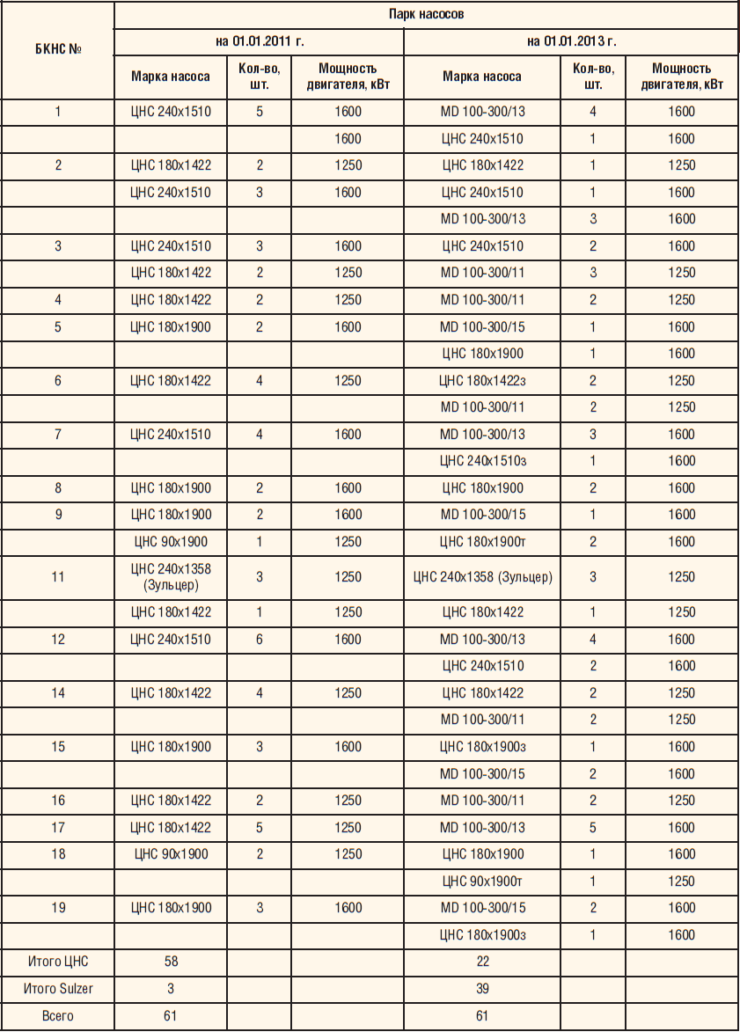

Этапы замены насосов ЦНС на оборудование Sulzer представлены в табл. 1 и 2. В ТПП «Когалымнефтегаз» проект стартовал с замены существующих насосов ЦНС на КНС-1.

Средняя наработка на отказ на этой КНС в среднем составляла 3000 маш.-часов (рис. 8). На сегодняшний день на предприятии внедрено семь таких насосов. Фактическое снижение потребления электроэнергии составило 20,9%. По итогам прошлого года, операционные затраты на объектах системы ППД оснащенные насосами Sulzer снизились на 95%. Текущая наработка насосов — более 11450 маш.-часов.

В ТПП «Покачевнефтегаз» к настоящему времени внедрено 39 насосов. Операционные затраты по системе ППД снизились на 47%, экономия электроэнергии за 2012 год составила 9,9%.

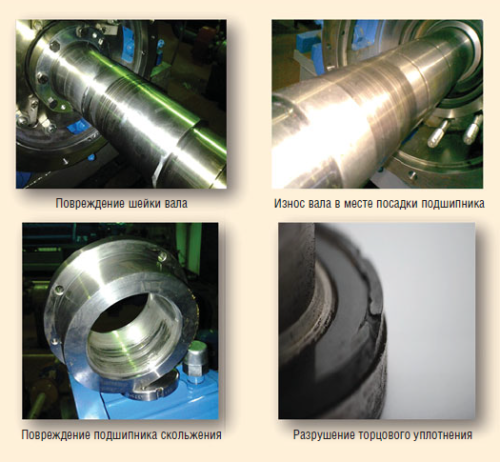

Все работы по замене насосов проводилось согласно утвержденным графикам в присутствии сервисных инженеров компании Sulzer. В то же время необходимо отметить, что на начальном этапе (при вводе в эксплуатацию, в процессе пусконаладочных работ) возникли проблемы с отдельными узлами и деталями насосов. Большая часть из них была связана с уплотнениями вала, остальные проблемы касались подшипниковых опор скольжения. В первом случае проблема была решена путем замены материала пары трения торцовых уплотнений (карбид кремния заменен на карбид вольфрама), во втором — за счет коррекции положения ротора.

Основная часть неисправностей была устранена на месте эксплуатации. Однако несколько насосов (с недопустимыми задирами на шейках вала) все же пришлось демонтировать и отправить на ремонт в сервисный центр Sulzer, расположенный в г. Химки Московской области (рис. 9).

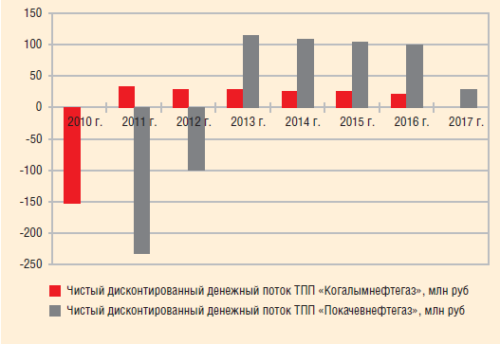

Срок окупаемости проекта в ТПП «Когалымнефтегаз» составляет шесть лет. В ТПП «Покачевнефтегаз» срок окупаемости — пять лет (рис. 10).

В заключение еще раз отметим несомненные преимущества применения насосов Sulzer: это высокое качество при изготовлении, применение современных материалов и технологий; снижение энергопотребления и сокращение затрат на техническое обслуживание.

Вместе с тем сегодня требуется практическое подтверждение заявленных параметров и технических характеристик в течение расчетного периода. Также необходимо устранить конструктивные недоработки отдельных узлов и деталей, снижающие надежность оборудования в целом. Необходима организации на территории РФ полноценного сервисного центра по ремонту и испытанию насосов и склада запасных частей.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

проведение капитальных ремонтов не заложены.

Для отправки комментария вам необходимо авторизоваться.