Отсутствие входного контроля – залог будущей аварии

Известный ФЗ №223 от 18 июля 2011 года «О закупках товаров, работ, услуг отдельными видами юридических лиц» обязывает компании с государственным

участием выбирать подрядчиков на основе принципов целевого и экономически эффективного расходования денежных средств на приобретение товаров, работ, услуг и отсутствия ограничения допуска к участию в закупке путем установления неизмеряемых требований к участникам закупки. К сожалению, на практике это в большинстве случаев означает, что единственным значимым критерием выбора поставщика становится минимальная цена, тогда как остальные параметры в расчет не берутся.

Нужно понимать, что такой способ сокращения издержек по сути вынуждает поставщиков, пытающихся выжить в конкурентной тендерной борьбе, к масштабному снижению цен за счет ухудшения качества продукции. Пользуясь пробелами в технической документации, «слабой» нормативной базой, изготовители нередко используют более дешевый материал с худшими механическими характеристиками, чем у требуемого. В то же время у заказчиков в силу вывода непрофильных активов и других причин нередко отсутствуют службы технического контроля, и продукция с ухудшенными характеристиками поступает в эксплуатацию. В предлагаемой Вашему вниманию статье рассмотрены примеры сложившейся губительной практики и наглядно показаны преимущества тщательного входного контроля нефтепромысловой продукции.

В ситуации отсутствия у многих нефтедобывающих компаний-заказчиков системы технического контроля качество поставляемой нефтепромысловой продукции целиком зависит от производителя. Причем это относится и к крупным нефтяным компаниям, которые на определенном историческом этапе сократили все «непрофильные» службы, включая контрольные, фактически оставив на своем балансе только скважины. Между тем нередко партии труб приходят вообще без сопроводительных документов, в лучшем случае производитель предоставляет сертификат на поставленную трубу.

В этой связи актуальной становится организация входного контроля поставляемой предприятиям продукции, в том числе силами специализированных подрядчиков. Так, например, наша компания уже более 20 лет работает на рынке экспертизы промышленной безопасности, диагностики и контроля нефтепромысловой продукции и проводит для заказчиков работы по входному контролю нефтепромыслового оборудования, инспекционному контролю технологических процессов ремонта установок электроцентробежных насосов (УЭЦН), насосно-компрессорных труб (НКТ), исследованию аварийных элементов, неразрушающему контролю элементов подвески, аудиту сервисных компаний заказчика.

Наш опыт исследования отказавших элементов нефтепромыслового оборудования показывает, что в основном отказы НКТ связаны с применением материалов, не соответствующих рабочей среде, с нарушением технологии изготовления труб, а также с нарушениями в процессе эксплуатации и при проведении спускоподъемных операций (СПО).

НЕСООТВЕТСТВИЕ СЕРТИФИКАТУ КАЧЕСТВА

В качестве примера применения материалов, не соответствующих рабочей среде, рассмотрим результаты исследования подвесного патрубка НКТ, извлеченного из скважины одного из месторождений в Западной Сибири.

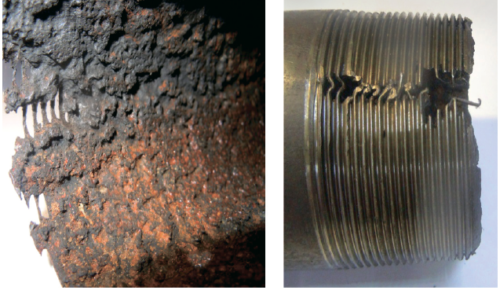

Объектом исследования в данном случае стал аварийный подвесной патрубок НКТ диаметром 73 мм и длиной 500 мм (рис. 1). Такие патрубки используются при эксплуатации газовых и нефтяных скважин для транспортировки газообразных и жидких веществ, а также для подвешивания колонны НКТ. Цель работ заключалась в установлении причины аварии – обрыва колонны НКТ.

Работы включали в себя изучение технической документации, визуально-измерительный контроль и химический анализ. Механические, фрактографические и металлографические исследования не проводились вследствие коррозионно-абразивного износа патрубка НКТ.

В результате изучения технической документации было установлено, что патрубок был изготовлен сервисной базой по ремонту труб из НКТ австрийского производителя. Группа прочности материала патрубка – VA75CR, марка стали – VA-FP-75-1CR, толщина стенки патрубка до спуска в скважину – 5,51 мм, накопленная наработка – 91 сут, число СПО – 1. Скважина эксплуатировала нефтеносный пласт с высоким содержанием сероводорода в продукции, а обрыв произошел при проведении в скважине ремонтно-изоляционных работ (РИР).

После извлечения подвески НКТ из скважины мы обнаружили у подвесного патрубка промыв резьбового соединения, нарушение целостности витков резьбы, а также коррозию внутренней поверхности (рис. 2). В тоже время дефектов резьбовых соединений, уменьшения толщины стенки и иных оснований для отбраковки у остальных элементов подвески НКТ мы не отметили. При проведении визуально-измерительного контроля нам удалось выяснить, что геометрические размеры патрубка (длина, диаметр) совпадали с паспортными данными. Однако маркировка, нанесенная на наружной поверхности, по высоте, толщине шрифта и последовательности данных не соответствовала маркировке, наносимой при изготовлении НКТ. На внутренней поверхности патрубка мы отметили коррозионно-абразивный износ материала с уменьшением толщины стенки патрубка до 1,2 мм.

Длина резьбовых соединений патрубка соответствовала ГОСТ 633-80 и составляла 53±2,5 мм. Вместе с тем на ниппельной части патрубка обнаружились промывы резьбы на всем ее профиле, начиная с 19го витка (см. рис. 2). Сход подвески НКТ произошел с 15-го витка резьбы, что указывает на правильный монтаж патрубка при спуске колонны в соответствии с требованиями п. 6.11 РД 39-136-95.

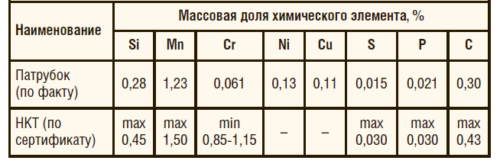

По результатам оптико-эмиссионного анализа содержания химических элементов нам удалось установить, что материал патрубка не соответствовал марке стали VA-FP-75-1CR, указанной в сертификате качества на НКТ (рис. 3, табл. 1). Мы определили, что патрубок был изготовлен из стали марки 32Г2, не предназначенной для использования в средах с высоким содержанием сероводорода.

Таким образом, входной контроль позволил бы не допустить применения данного патрубка в скважине с коррозионно-агрессивной продукцией и тем самым предотвратить аварию с дорогостоящими последствиями.

НАРУШЕНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ТРУБ

Один из заказчиков попросил нашу организацию провести входной контроль пакета новых НКТ для оценки их качества. В данном случае работа включала в себя анализ технической документации, визуальный контроль в объеме 100%, измерительный контроль в объеме 10% от числа труб в пакете, исследование геометрических параметров профиля резьбы, механические и металлографические испытания, определение химического состава материала – по одному образцу на каждое испытание.

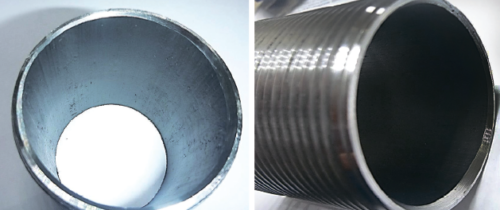

Из анализа технической документации следовало, что в пакете находились 50 новых труб общей длиной 519,82 м, общей массой 4850 кг, диаметром 73 мм, толщиной стенки 5,5 мм, группы прочности «К» и с видом исполнения – А. Визуальный контроль подтвердил количество труб в пакете и факт защиты резьбовой части рабочих соединений труб предохранительными пластиковыми колпачками (рис. 4).

Предохранительные колпачки не были повреждены, однако на двух НКТ они не закрывали полный профиль резьбы (рис. 5). Пакет труб перевязан проволокой, все трубы снабжены оцинкованными муфтами, пакет выровнен по торцам труб, на ниппельной и муфтовой частях труб прикреплены сопроводительные ламинированные бирки. На всех трубах на расстоянии 400 мм от торца трубы ударным способом в одну полосу нанесена читаемая маркировка, а на резьбы рабочих соединений ниппеля и муфты была нанесена резьбоуплотнительная смазка типа РУСМА-1. На внутренней поверхности НКТ присутствовали остатки заледеневшей жидкости (рис. 6).

Инструментальный контроль натяжения резьбовых соединений ниппеля и муфты резьбовыми и гладкими калибрами не выявил отклонений от ГОСТ 633-80.

Исследование геометрических параметров резьбы показало, что наружная фаска резьбы ниппеля соответствовала ГОСТ 633-80, а внутренняя фаска была выполнена с нарушением технологии изготовления: ширина фаски составляла от 1,3 мм до 3,6 мм что нарушает требования вышеуказанного стандарта (рис. 7).

Минимальную толщину стенки под резьбой в плоскости торца трубы (t) вычисляли по формуле, указанной в ГОСТ 633-80 с округлением до 0,1 мм:

t = 0,875·s – 0,5·[(D + ∆) – d2]

где s – номинальная толщина стенки, равная 5,5 мм; D – номинальный наружный диаметр трубы, равный 73 мм; d2 – внутренний диаметр резьбы в плоскости торца трубы (измерялся при контроле), равный 67,682 мм;

∆ – величина верхнего предельного отклонения наружного диаметра трубы, для данного случая равная 0,8 мм. По расчету минимальная толщина стенки под резьбой в плоскости торца трубы оказалась равной 1,8 мм. Наружный диаметр резьбы в плоскости торца трубы (d1) по замеру составил 70,506 мм, а высота витка резьбы по расчету: h = d1 – d2 = 70,506 – 67,682 = 2,824 мм. Общая толщина стенки трубы составила sf = h + t = 2,824 + 1,8 = 4,624.

В итоге минимальная толщина стенки с первым полным витком резьбы (smin) ниппельной части в плоскости торца трубы оказалась равной: smin = sf – ∆ = 4,624 – 0,8 = 3,824 мм.

По результатам замеров фактической толщины стенки одного образца НКТ с учетом первого витка резьбы мы установили, что нарушение технологии изготовления резьбы вывело толщину за рамки предельно допустимых значений (рис. 8). С одной стороны толщина составила 3,44 мм, с противоположной – 4,7 мм, что не соответствует требованиям ГОСТ 633-80.

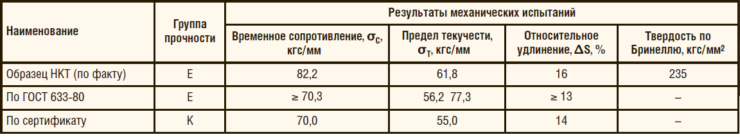

По результатам механических испытаний мы определили, что материал НКТ соответствовал группе прочности «Е», что выше заявленной группы «К», указанной в сертификате (табл. 2).

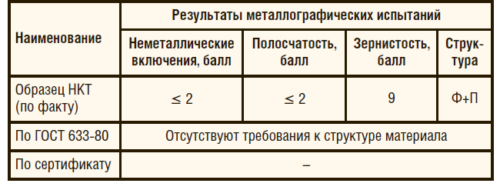

По результатам металлографического исследования было установлено наличие неметаллических включений не выше второго балла в виде оксидов строчечных по ГОСТ 1778-70, а также то, что структурная полосчатость не превышала двух баллов по ряду Б ГОСТ 5640-82, величина зерна соответствовала девятому баллу по ГОСТ 5639-80. Также была подтверждена феррито-перлитная структура материала (табл. 3).

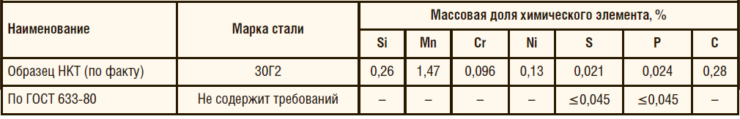

В результате определения химического состава материала НКТ оптико-эмиссионным методом установлено, что новая труба изготовлена из стали марки 30Г2. Это соответствует ГОСТ 633-80, поскольку данный стандарт не предъявляет требований к химическому составу и структуре материала, а регламентирует только содержание серы и фосфора (не более 0,045% каждого элемента) и механические параметры в зависимости от группы прочности: временное сопротивление, предел текучести и относительное удлинение (табл. 4).

В итоге в результате входного контроля партия НКТ была забракована в состоянии поставки из-за нарушения технологии нарезки резьбы, и как следствие, несоответствия толщины стенки трубы требованиям ГОСТ с учетом первого витка резьбы в плоскости торца трубы.

Здесь же отметим, что существующая нормативная база не содержит требований к химическому составу и структуре материала, из которого должна быть изготовлена НКТ. Мы считаем необходимым внесение соответствующих изменений в существующий ГОСТ 633-80.

Приведенные примеры свидетельствуют о том, что входной контроль необходимо проводить силами независимых организаций, обладающих опытом, нормативной документацией и аттестованными специалистами.

Для отправки комментария вам необходимо авторизоваться.