ГРП с созданием каналов и применение цилиндрического проппанта

«Инженерная практика» продолжает публиковать обзоры некоторых наиболее интересных по мнению редакции выступлений, прозвучавших на прошедшей осенью 2012 года в Москве технической конференции SPE. В этот раз мы продолжим рассказ о технологиях ГРП и практике их применения для разработки коллекторов с низкой проницаемостью и прочими осложняющими разработку параметрами.

Все три материала, вошедшие в эту часть обзора, были представлены специалистами Schlumberger в соавторстве с сотрудниками добывающих компаний, на месторождениях которых проходило внедрение двух технологий — ГРП с созданием каналов при упаковке проппанта в трещине и ГРП с применением цилиндрического проппанта, а также их комбинации. Задача обеих технологий состоит в повышении безразмерной проводимости трещины и, соответственно, коэффициента продуктивности скважины. При этом применение проппанта цилиндрической формы также служит механическим средством защиты от выноса проппанта, а технология создания каналов — методом снижения риска возникновения «СТОПов».

Обзор Российской технической нефтегазовой конференции SPE по разведке и добыче 2012 года, часть 2

ГРП С СОЗДАНИЕМ КАНАЛОВ НА ТАЛИНСКОМ МЕСТОРОЖДЕНИИ

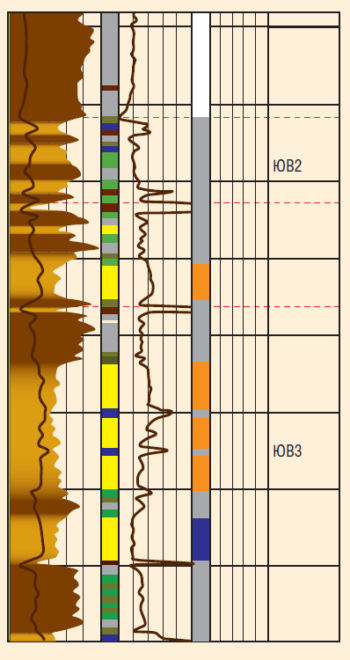

Одним из первых месторождений, на которых в России впервые была реализована технология ГРП с созданием каналов, стало расположенное в Няганском регионе Талинское месторождение, разработку которого ведет компания ТНК-ВР. Как уточнил старший инженер по интенсификации добычи Schlumberger Рифат Эдуардович Каюмов** в начале своего выступления, объекты разработки месторождения относятся к шеркалинской и тюменской свитам юрского периода (пласты ЮК2-9). При этом разработка нижней, шеркалинской свиты рядом скважин в последнее время становится все менее экономически оправданной по причине высокой обводненности продукции и низкого дебита нефти. Вследствие этого разрабатывающие ее скважины переводятся на вышележащие горизонты (пласты тюменской свиты).

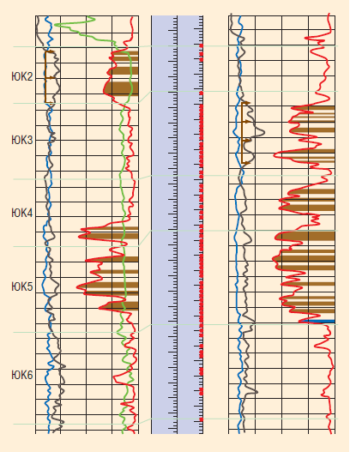

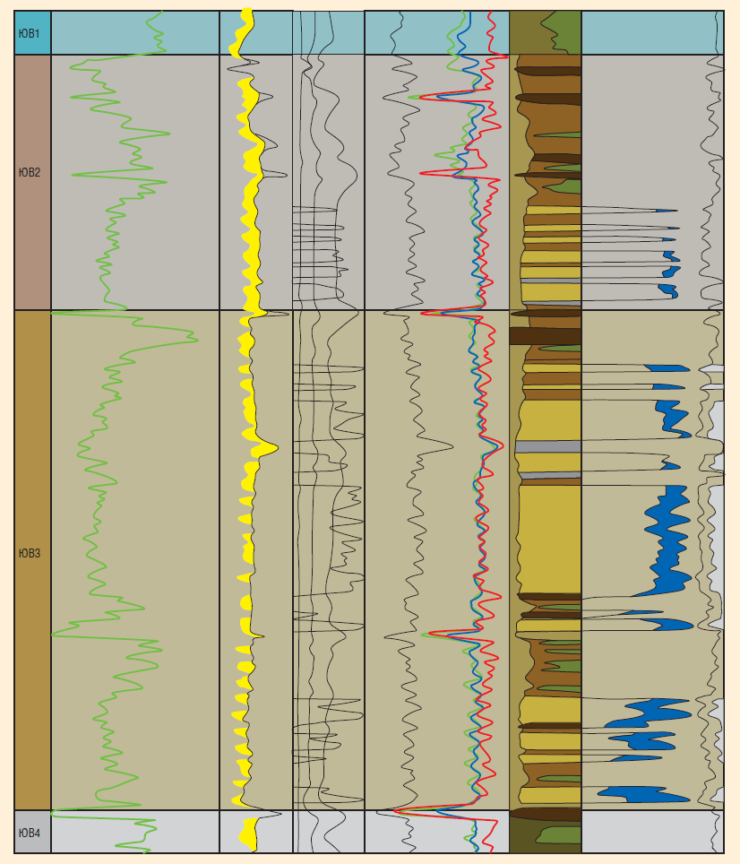

В то же время тюменская свита очень неоднородна по геологическому строению и представляет собой несколько продуктивных пропластков, разделенных между собой аргиллитами или глинами. Так, каротажи соседних скважин показывают значительную неоднородность коллекторских свойств — распределения продуктивных зон (рис. 1). Дополнительную неопределенность вносит то, что обводненность и насыщение этих пропластков, как правило, не известны до запуска скважины.

Средняя обводненность тюменской свиты ниже, чем шеркалинской, но обычно все-таки превышает 50%. Кроме того, пласты тюменской свиты характеризуются достаточно низкой проницаемостью, как правило, менее 1 мД, в связи с чем запускать такие скважины без ГРП экономически не целесообразно.

Низкая проницаемость пластов вносит определенные требования к геометрии трещины, — отметил Р.Э. Каюмов, — эффективная полудлина трещин должна быть максимальной, однако рост трещины в высоту должен быть ограниченным, поскольку близлежащие пропластки, как правило, оказываются водонасыщенными. Соответственно, и рост трещины в длину тоже приходится ограничивать.

Кроме того, опыт работ Schlumberger на Талинском месторождении показывает, что величина проводимости проппантной пачки также очень важна. При значении безразмерной проводимости (FCD) меньше 10, дебит скважины оказывается крайне низким.

В предыдущие годы для обеспечения максимальной полудлины трещины при минимальном росте в высоту был опробован целый ряд решений. Во-первых, это снижение полимерной загрузки для снижения вязкости жидкости и получения более чистой трещины. Вовторых, — использование жидкости ГРП с волокнами, благодаря чему проппант менее интенсивно оседает в процессе ГРП. Обычно это дает возможность снизить загрузку полимера и риск преждевременного блокирования проппанта.

Третье решение основано на увеличении концентрации деструктора. Однако в данном случае высокая пластовая температура (почти 100°С) ограничивает данную возможность.

Также использовались бесполимерные жидкости ГРП, обладающие малой вязкостью и очень хорошими показателями переноса проппанта. Обычно это позволяет формировать длинные невысокие трещины с идеальной проводимостью.

И, наконец, в качестве жидкости ГРП использовались пены.

Каждая из названных технологий способствовала повышению дебита нефти на месторождении, тем не менее у всех был один важный недостаток — отметил Р.Ф. Каюмов. Чем меньше вязкость жидкости, чем сложнее закачка и больше оборудования на поверхности, тем выше риск получения «СТОПа». При применении данных технологий с 2007 по 2009 год на Талинском месторождении количество «СТОПов» достигало 12%. В этой связи специалисты Schlumberger и ТНК-ВР решили опробовать технологию создания каналов при ГРП.

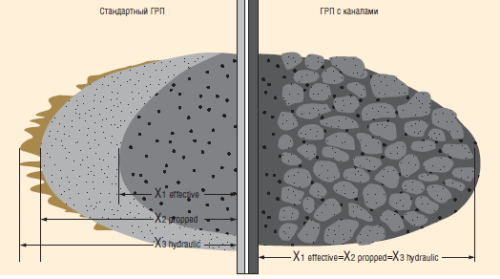

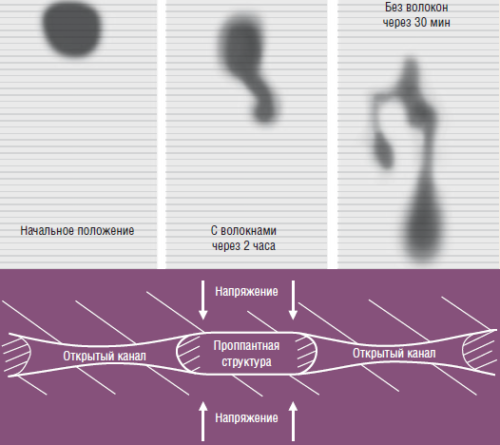

Компания Schlumberger разработала метод замены стандартной упаковки проппанта в трещине на создание открытых каналов внутри проппантной пачки, через которые в скважину поступают углеводороды (рис. 2). Таким образом, проводимость трещины увеличивается на несколько порядков. В свою очередь, улучшение очистки трещины от геля приводит к увеличению эффективной полудлины трещины.

Говоря о минимизация рисков «СТОПа», Р.Ф. Каюмов засвидетельствовал, что из 6,5 тыс. проведенных ГРП с каналами по всему миру было получено всего три «СТОПа». Это связано с тем, что почти треть проппанта заменяется на чистую жидкость.

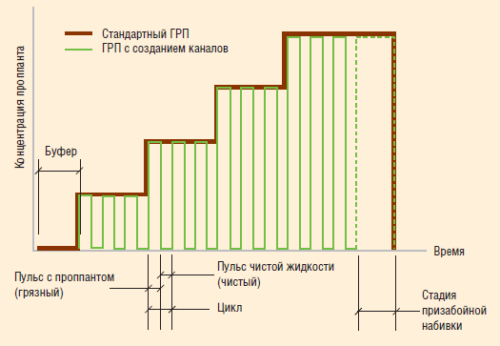

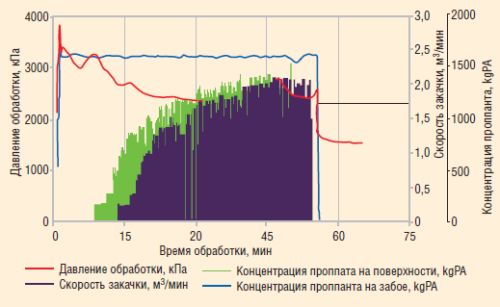

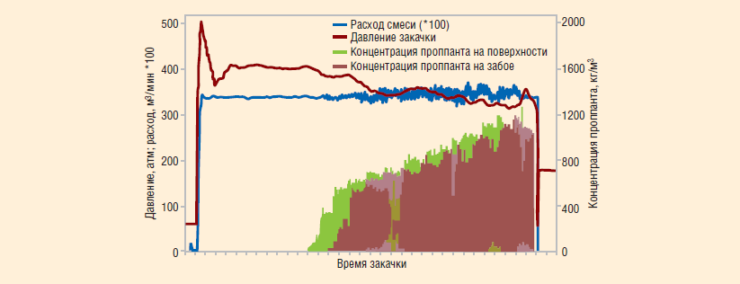

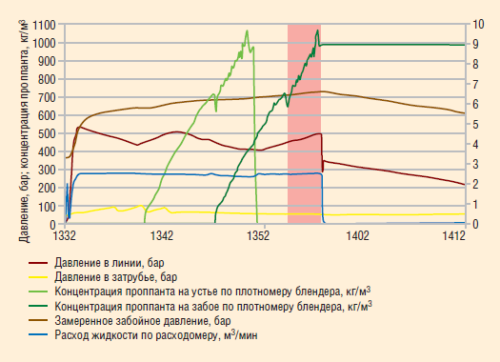

Каналы в пачке проппанта образуются прежде всего за счет пульсирующего графика закачки проппанта (рис. 3). Если при стандартном ГРП проппант подается постоянно (коричневая линия) с постоянным увеличением концентрации, то при проведении ГРП с каналами проппант подается импульсно. За тактом подачи проппанта следует такт подачи чистой жидкости. Пульсы проппанта создают «проппантные подушечки», которые в дальнейшем поддерживают каналы в открытом состоянии. Пульсы чистой жидкости создают сами каналы.

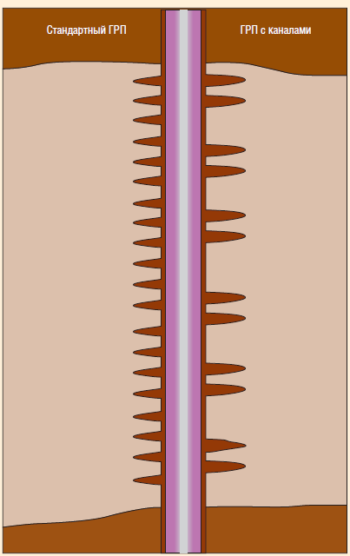

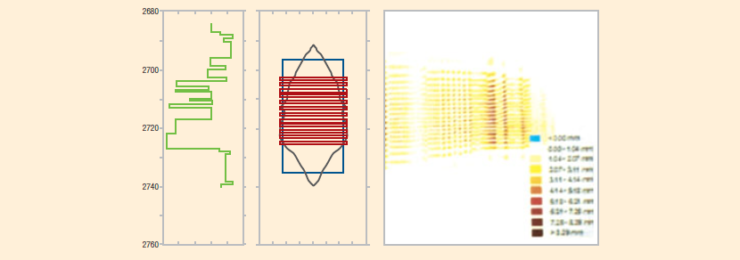

Если при стандартном ГРП перфорируется весь интервал, то при ГРП с каналами применяется «кластерная перфорация» (рис. 4). Наличие неперфорированных участков способствует разбиению проппантных пульсов на более мелкие структуры, которые в дальнейшем и будут формировать опору каналов.

Стабильность каналов в процессе ГРП обеспечивается за счет применения волоконного материала, который консолидирует проппантную структуру и предотвращает оседание (рис. 5).

Последний, но крайне важный элемент — это разработанная Schlumberger геомеханическая модель, которая позволяет рассчитать открытость каналов в зависимости от свойств породы и дизайна ГРП. Модель уже встроена в коммерческий симулятор ГРП, благодаря чему появляется возможность по результатам моделирования изменять график закачки, добиваясь наибольшей открытости каналов.

Готовясь к проведению ГРП на Талинском месторождении, группа специалистов, работавших по проекту, выработала несколько требований к скважинамкандидатам. Во-первых, это обязательное наличие репрезентативных скважин окружения — соседних скважин со стандартным ГРП. Это дает возможность провести корректный сравнительный анализ по добыче.

Кроме того, для возможности проведения кластерной перфорации необходимо, чтобы соответствующий интервал скважины-кандидата был обсаженным, но неперфорированным.

Угол отклонения скважины не должен превышать 15° в целях предотвращения несоосности ствола скважины и трещины.

Конечно, пласт должен быть достаточно твердым, чтобы проппантные структуры не схлопывались — уточнил Р.Э. Каюмов. Это можно выразить, например, через отношение значения модуля Юнга к давлению закрытия, которое в данном случае не должно превышать 275.

Для создания необходимого числа кластеров также необходимо, чтобы нефтенасыщенная мощность пласта была не менее шести метров.

И, наконец, важный фактор — отсутствие рисков прорыва в водонасыщенные пропластки. Однако, по данной свите была значительная неопределенность в отношении взаимного расположения нефтеносных и водоносных пропластков.

После тщательного отбора проектная группа остановила выбор на пяти скважинах-кандидатах, в которых и провели ГРП с созданием каналов.

По словам Р.Э. Каюмова, геологические параметры месторождения требовали очень агрессивного дизайна ГРП. Приходилось минимизировать стадию буфера и период набора концентрации проппанта до значительной величины (рис. 6). В первом случае задача состояла в минимизации риска прорыва вверх и вниз — в потенциально водонасыщенные пропластки. В свою очередь, высокая концентрация проппанта и быстрый ее набор были необходимы для обеспечения ширины трещины, достаточной для раскрытия каналов.

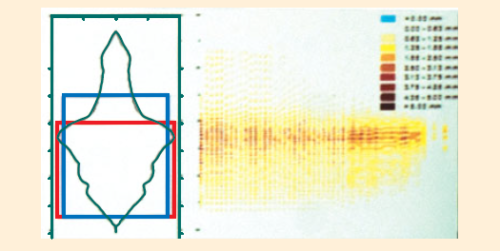

При этом высота созданной трещины была точно известной благодаря проведению кросс-дипольного акустического каротажа (рис. 7). И, следует отметить, фактические данные практически полностью совпали с моделью.

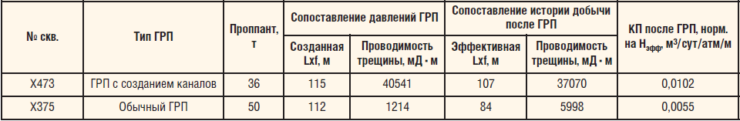

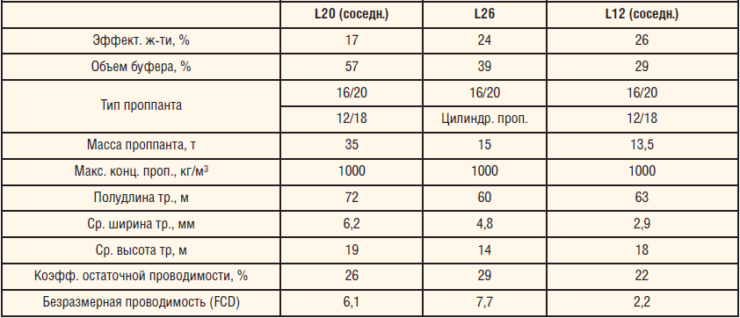

С целью оценки преимуществ примененной технологии ГРП был проведен сравнительный анализ с данными по соседней скважине (табл. 1). Во-первых, сравнивали давления закачки, что позволяет оценить полудлину созданной трещины во время ГРП. Во-вторых, — дебиты после ГРП, в том числе как способ оценить эффективную полудлину трещины.

Как мы видим, созданная полудлина трещины в обоих случаях фактически одинакова при том, что новая технология потребовала значительно меньшего расхода проппанта (36 против 50 т). В то же время эффективная полудлина трещины ГРП с каналами оказалась значительно больше стандартной, что объясняется гораздо более эффективной отработкой геля после ГРП. Проводимость трещины ГРП с каналами также оказалась на порядок более высокой.

Эти расчетные преимущества подтвердились фактическим коэффициентом продуктивности (КП) — у скважины, в которой был произведен ГРП с каналами, он практически в два раза выше.

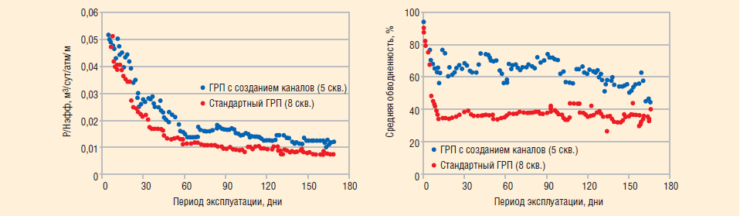

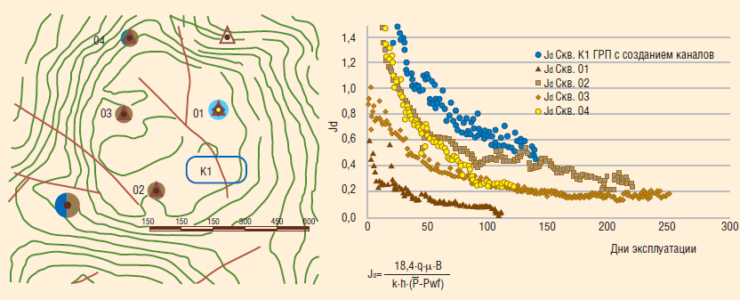

Коэффициенты продуктивности по проекту в целом оценивались по пяти скважинам с ГРП с каналами в сопоставлении с данными по восьми скважинам со стандартным ГРП (рис. 8). Данные за полгода показывают стабильное превышение «стандартного» КП примерно на 51%. В то же время и величина обводненности оказалась выше на 26%. В отношении последнего обстоятельства, как подчеркнул Р.Э. Каюмов, существенную роль сыграла неопределенность в расположении пропластков.

ГРП С СОЗДАНИЕМ КАНАЛОВ НА УДАЛЕННОМ ТАЙЛАКОВСКОМ МЕСТОРОЖДЕНИИ

Второй рассказ о применении рассмотренной выше технологии представил инженер по ГРП подразделения консалтинговых услуг Schlumberger Алексей Владимирович Юдин. В данном случае речь шла о Тайлаковском месторождении, которое разрабатывается ОАО «Славнефть-Мегионнефтегаз». Месторождение содержит два основных объекта разработки — пласты ЮВ2 и ЮВ3. Извлекаемые запасы ЮВ2 составляют 192 млн т нефти, из которых 47% не вовлечены в разработку; ЮВ3 — 175 млн т и 36% соответственно. При этом, что особенно важно, месторождение расположено в 400 км от ближайших городов.

В последнее время бурение на месторождении ведется, в основном, в краевых зонах, чем обусловлена первостепенность задач поддержания уровня добычи и обеспечения максимального эффекта от каждого ГРП, — отметил А.В. Юдин. По всем критериям технология ГРП с созданием каналов виделась хорошо применимой к объекту. Пилотный проект реализации технологии должен был показать преимущества данной технологии над стандартным способом упаковки проппанта.

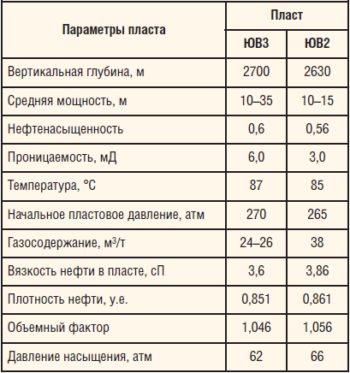

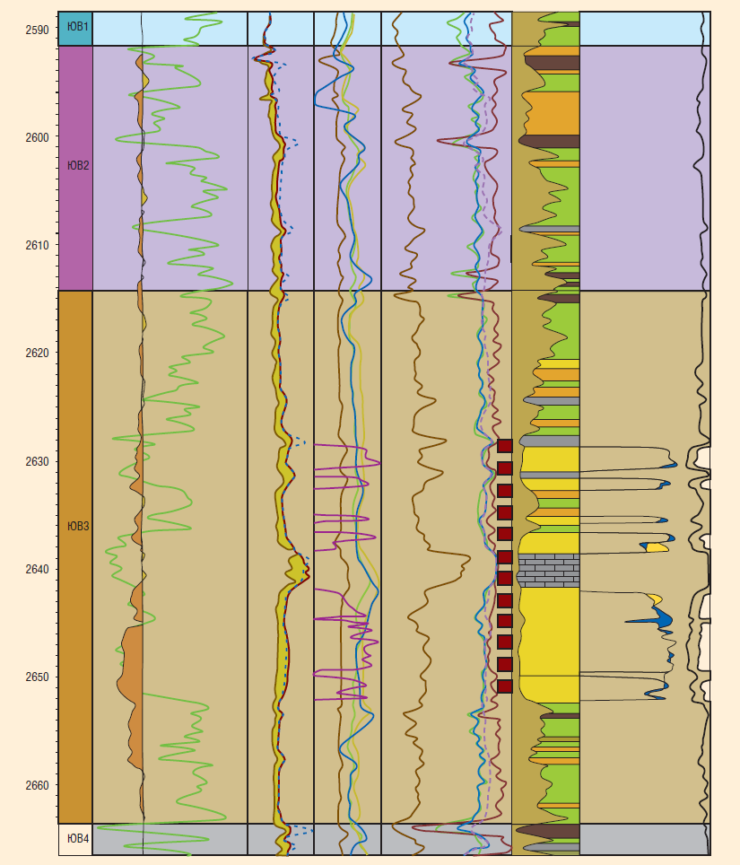

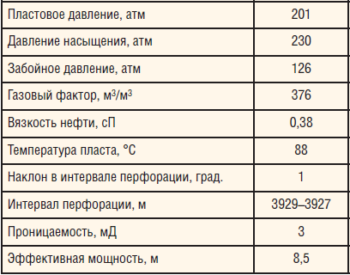

По словам А.В. Юдина, из двух названных пластов наиболее привлекателен с точки зрения разработки обладающий лучшими ФЕС пласт ЮВ3, расположенный ниже ЮВ2 (рис. 9, табл. 2). Невысокая проницаемость и повышенная вязкость флюида обоих пластов предполагают высокие требования и к длине трещины стандартного ГРП, и к ее проводимости. Также во многих случаях существует риск прорыва воды из нижележащих пропластков, что также служит ограничивающим фактором при проведении ГРП.

Для обеспечения требуемой проводимости и степени очистки трещины от полимеров в данном случае необходим «агрессивный дизайн» ГРП. То есть, приходится в определенной мере жертвовать надежностью упаковки проппанта, уменьшать долю полимеров, использовать больший диапазон фракций проппанта, резкий набор концентрации и т.д. Все это выражается в увеличении числа «СТОПов», тогда как на таком удаленном месторождении цена ошибок особенно высока. Иными словами, необходима была технология, которая бы одновременно обеспечивала и надежное размещение проппанта, и высокий дебит нефти.

Типичная скважина-кандидат для ГРП с каналами на месторождении характеризовалась температуройпласта более 80°С, проницаемостью 3–15 мД (для ЮВ3), мощностью пласта 10–30 м, углом наклона в интервале перфорации менее 15° и значением отношения модуля Юнга к давлению закрытия (Pcl), превышающим 350 (Е ~ 3·106 psi, Pcl ~ 5500 psi).

На первом этапе технология внедрялась в скважинах с практически идеальными характеристиками. Проводили классическую кластерную перфорацию — метр через метр, которую в дальнейшем распространили на весь проект (рис. 10).

До ГРП скважина исследовалась методом КВД для определения ФЕС. В рассматриваемом случае пластовое давление было ниже начального (250 бар), гидропроводность (k·h) достаточно высокая — 52,2 мД·м, при средней проницаемости 3,58 мД и небольшом положительном скин-факторе — 0,691. Для этих значений ФЕС специалисты Schlumberger определили оптимальный объем проппанта на уровне 55 тонн.

Как рассказал А.В. Юдин, проппант закачивали достаточно частыми пульсами при не слишком резком наборе концентрации (рис. 11). Хотя, при применении данной технологии риски «СТОПов» практически отсутствуют. Проводимость каналов хорошо видна на симуляторе (рис. 12).

Начальный дебит скважины значительно превысил ожидания по данным КВД — дебит жидкости составил 89 м3/сут (ожидалось 52 м3/сут), дебит нефти — 46 (30) т/сут. Правда, и в этом случае обводненность продукции оказалась выше расчетной — 42 против 34% при забойном давлении 150 (против 90) атм. Причем фактические показатели были выше, чем у соседних скважин (рис. 13).

Положительный опыт позволил продолжить программу испытаний технологии. Новые скважины-кандидаты выбирались так же тщательно. Показатели их работы после ГРП с каналами также в среднем, по утверждению А.В. Юдина, показали преимущества технологии относительно стандартной. Анализ делался по состоянию на четыре месяца эксплуатации.

После признания успешной первой фазы внедрения технологии, когда отбирались скважины-кандидаты с идеальными параметрами, было решено расширить рамки применения технологии ГРП с формиро-ванием каналов на другом фонде Тайлаковского месторождения. Это были высокопродуктивные скважины, которые можно было экономически эффективно эксплуатировать даже без проведения ГРП. После бурения эти скважины перфорируют, и несколько месяцев они работают без дополнительной интенсификации. После падения продуктивности для интенсификации притока привлекаются сервисные компании.

Богатый опыт проведения ГРП на данном фонде выражался в увеличении продуктивности после операции примерно в 2,5–3,5 раза. Применение ГРП с каналами дало увеличение КП в 5,5–6,5 раз. В одном из случаев продуктивность скважины увеличилась в семь раз (рис. 14). ГРП проводился через сплошную перфорацию скважин.

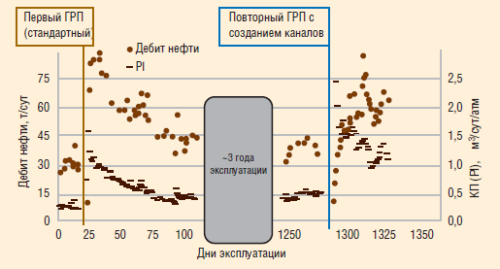

Особый интерес представляет опыт проведения на Тайлаковском месторождении повторного ГРП с каналами — один из первых в мире. ГРП проводился на объекте ЮВ3 после трех лет эксплуатации скважины с момента успешного проведения первого ГРП в 2007 году, когда было закачано 110 т проппанта.

Как рассказал А.В. Юдин, на Тайлаковском месторождении повторные ГРП стандартно проводятся по истечении трех лет эксплуатации со средним эффектом порядка 15 т/сут, то есть на грани окупаемости. При помощи ГРП с каналами предполагалось получить эффект на уровне 18 т/сут. В силу естественной расчлененности пласта большие пульсы проппанта должны были дробиться на более мелкие структуры (рис. 15).

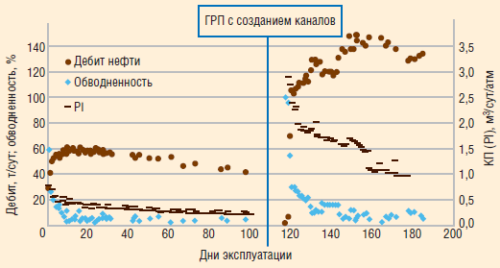

В результате после трех лет эксплуатации с индексом продуктивности, сохранявшимся на относительно высоком уровне, хотя и при заметно снизившемся пластовом давлении, повторный ГРП с каналами дал прирост по нефти практически в 30 т/сут. Это вдвое больше, чем давал среднестатистический стандартный ГРП (рис. 16). Индекс продуктивности вырос двое.

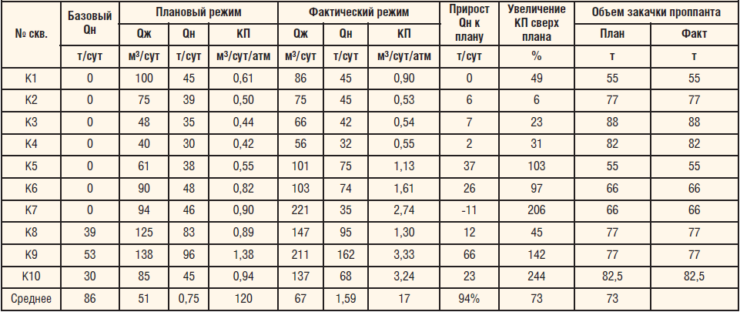

Подводя итоги, можно сказать, что в среднем по 10 скважинам Тайлаковского месторождения, на которых был выполнен ГРП с созданием каналов средний прирост дебита нефти сверх плана составил 17 т/сут при двукратном росте продуктивности, опять же, относительно плана (табл. 3). Данные приведены по состоянию на конец июня 2012 года, к моменту проведения конференции отрицательных приростов не зафиксировано в связи с коррекцией обводненности. Все десять скважин признаны успешными.

Важно также то, что реализация проекта открыла большие перспективы для интенсификации добычи на давно разрабатываемых месторождениях.

На момент проведения конференции технология в России была реализована на 77 скважинах. По словам А.В. Юдина, сложности при применении технологии возникают преимущественно при проведении ГРП в скважинах, разрабатывающих краевые зоны и маломощные пласты, где невозможно обеспечить значительную ширину трещины и продуктивность каналов. Также сложность представляют высокообводненные коллекторы.

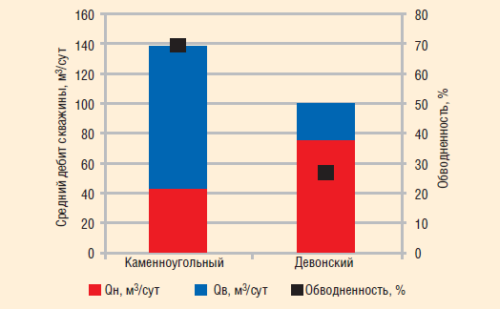

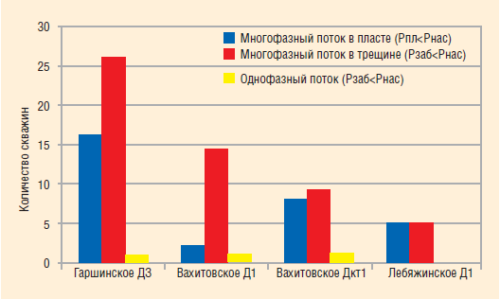

ПЕРВОЕ ПРИМЕНЕНИЕ ЦИЛИНДРИЧЕСКОГО ПРОППАНТА В РОССИИ

О второй из рассматриваемых в настоящем обзоре технологий также рассказывал Рифат Эдуардович Каюмов* Технология была применена для разработки залежей Волго-Уральского нефтегазоносного бассейна, простирающегося, в том числе на Оренбургскую область, — одного из самых давно разрабатываемых в России. При этом, как напомнил Р.Ф. Каюмов, к Оренбургской области относятся более 100 месторождений. Как правило, это небольшие месторождения с несколькими объектами разработки, представленными карбонатными и терригенными коллекторами. Первые составляют большинство, но в данном случае речь пойдет о терригенных отложениях, которые встречаются в Оренбургской области в девонском и в каменноугольном периоде. Отложения каменноугольного периода отличаются от девонских более высокой обводненностью и относительно небольшими дебитами нефти (рис. 17). Поэтому именно девонские пласты служат основными объектами ГРП в регионе.

Поскольку девонские пласты разрабатываются с 1952 года, в настоящее время они характеризуются довольно низким пластовым давлением, — отметил Р.Ф. Каюмов. Более 40% скважин, эксплуатирующих в настоящее время девонские объекты, работают с пластовым давлением, которое как минимум на 50% ниже начального.

Нефть девонских пластов достаточно легкая, газовый фактор высокий (160–780 м3/м3). В большинстве случаев рабочее забойное давление ниже давления насыщения, которое достигает 180–360 бар (рис. 18). Это приводит к тому, что в результате ГРП по трещине поступает многофазный поток. Нелинейный характер такого потока значительно снижает проводимость стандартной трещины с проппантом. Влияние соотношения между давлением на забое и давлением насыщения наглядно видно из рис. 40. Чем ниже давление на забое, тем меньше коэффициент продуктивности после проппантного ГРП.

Вторая из названных Р.Ф. Каюмовым существенная проблема рассматриваемой группы месторождений — значительный вынос проппанта после ГРП. Это также снижает продуктивность скважин вследствие искажения геометрии трещин. Кроме того, вынос проппанта становится причиной отказов внутрискважинного и устьевого оборудования.

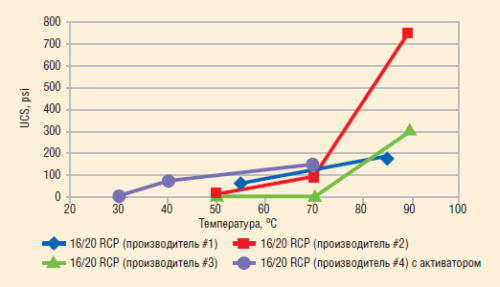

Классическое средство борьбы с выносом проппанта — применение обрезиненного (RCP) проппанта, по словам автора, к сожалению, не особенно эффективно при пластовых температурах ниже 70°С (рис. 19). Как мы видим, даже применение активатора не приносит значимых результатов. В то же время для почти трех четвертей скважин Оренбургского региона, эксплуатирующих терригенные объекты, характерны пластовые температуры ниже 70°С, а для 40% — ниже 50°С. Соответственно, вариант RCP для рассматриваемых условий не эффективен. Кроме того, как напомнил Р.Ф. Каюмов, применение RCP снижает проводимость трещины.

В число прочих стандартных решений для повышения проводимости трещин и снижения риска выноса проппанта входят также применение более крупного проппанта и волокон. Однако каждое из них обладает помимо преимуществ еще и важными недостатками. Так, для крупного проппанта это ограничения по нагрузке (так как он более подвержен разрушению) и по минимальной ширине трещины. В свою очередь, волокна, как и RCP, снижают проводимость трещины, а также требуют использования дополнительного оборудования.

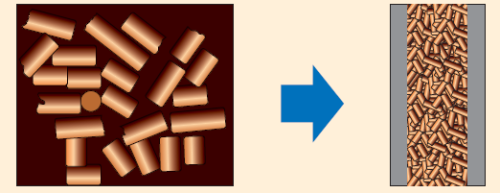

Оптимальным решением для данных условий с точки зрения авторов материала стало применение цилиндрического проппанта (рис. 21, табл. 4), что обеспечило ряд важных в рассматриваемых условиях преимуществ. Во-первых, за счет неравномерности расположения цилиндров (фактически — увеличения пористости) увеличивается проводимость проппантной пачки. По этим же причинам улучшается отработка геля из созданной трещины. Во-вторых, нестандартная упаковка проппанта, когда каждый цилиндр цепляется за другой, служит надежной механической защитой от выноса проппанта, эффективность которой не зависит от температуры. Наконец, в-третьих, технология позволяет избежать риска несовместимости с жидкостью ГРП и добавками.

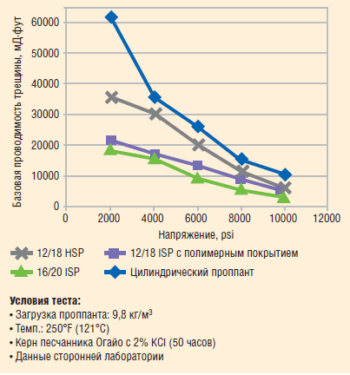

Для подтверждения преимуществ цилиндрического проппанта была проведена серия лабораторных тестов. В первую очередь сравнительный тест на проводимость проппантных пачек с цилиндрическим проппантом и проппантами 12/18 HSP, 12/18 ISP с полимерным покрытием и 16/20 ISP показал значительно более высокую проводимость пачек цилиндрического проппанта во всем диапазоне стрессов — вплоть до 10 тыс. psi (~680 атм) (рис. 22).

испытаний проппантных пачек со сферическим и

цилиндрическим проппантом на стабильность при

различных температурах

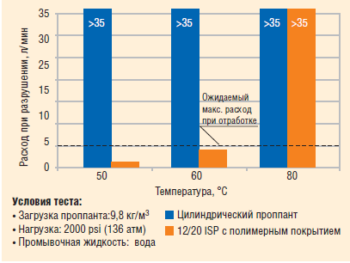

На следующем этапе проводилось исследование на устойчивость проппантных пачек к выносу при различных температурах (рис. 23). Замерялся расход жидкости, при котором начинался вынос проппанта из специально сформированной ячейки, моделировавшей условия трещины. Мы видим, что в условиях эксперимента цилиндрический проппант показывает гораздо более высокую устойчивость к выносу — величины критического расхода во всем диапазоне температур значительно выше ожидаемых расходов при отработке скважин после ГРП.

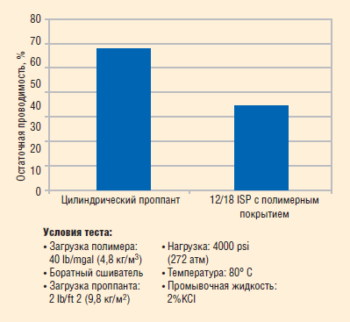

И, наконец, как уже было сказано выше, за счет геометрии и особенности размещения в трещине цилиндрический проппант отличается значительно более высокой остаточной проводимостью (рис. 24).

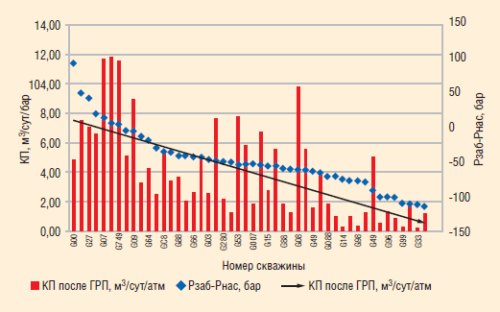

Первые работы по ГРП с цилиндрическим проппантом в России проводились на фонде скважин ОАО «Оренбургнефть» в 2011–2012 годах, и ко времени публикации обзора число операций превысило два десятка. Работы велись на четырех месторождениях. «СТОПов» не было. В большинстве случаев массовая доля цилиндрического проппанта в общем объеме закачки проппанта превышала 50%. В небольшом числе операций, когда технология использовалась исключительно с целью минимизации риска выноса проппанта, доля цилиндрического проппанта была менее 50%. Также при небольшом количестве обработок цилиндрический проппант использовался в качестве закрепляющей пробки при производстве ГРП с каналами.

В качестве конкретного примера Р.Ф. Каюмов привел ГРП в скважине L26 Лебяжинского месторождения, забойное давление в которой было значительно ниже давления насыщения (табл. 5). В этой связи особенно остро стояла задача обеспечения проводимости и защиты от выноса проппанта, что и послужило причиной применения цилиндрического проппанта в количестве более 50% от общей массы.

Обычный, сферический проппант закачивался перед цилиндрическим на всех проектах прежде всего с целью формирования эрозий на входе в трещину, чтобы цилиндрический проппант свободнее проходил следом, а также для увеличения эффективной длины трещины. И, действительно, по данным мониторинга давления никакой задержки цилиндрического проппанта в зоне перфорации, на входе в трещину не наблюдалось (рис. 25).

Сравнение результатов ГРП в скважине L26 с результатами по соседним скважинам, где использовался исключительно сферический проппант наглядно подтверждает многое из сказанного выше (табл. 6).

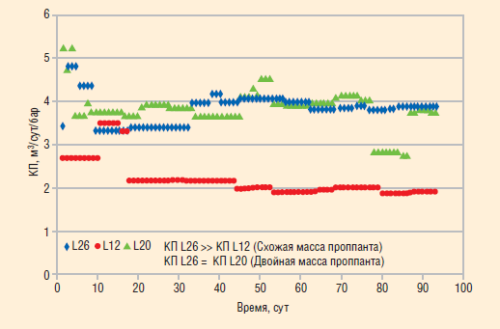

Так, в частности, мы видим, что при сравнимой массе закачиваемого проппанта (скв. L26 и L12) величина безразмерной проводимости (FCD) для трещины с цилиндрическим проппантом гораздо выше. Сопоставимых показателей трещины с использованием сферического проппанта (скв. L20) удалось добиться лишь при в два с лишним раза большей массе проппанта.

Ту же картину мы наблюдаем и по динамике коэффициента продуктивности (рис. 26). При помощи в два раза меньшей по массе проппантной пачки с цилиндрическим проппантом в скважине L26 был обеспечен КП, равный показателю по скважине L20. Продуктивность третьей скважины значительно ниже.

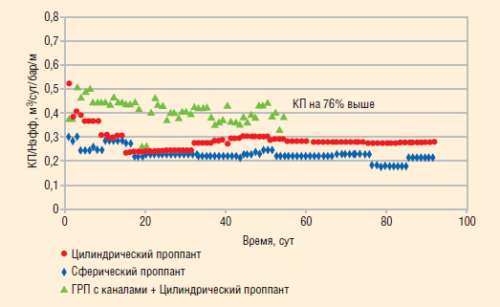

Как следует из слов Р.Ф. Каюмова, если брать данные по десяти первым ГРП с цилиндрическим проппантом на разных месторождениях «Оренбургнефти», то повышение продуктивности по сравнению с соседними скважинами со стандартным ГРП варьировалось от 26 до 67%. Ни на одной из скважин с цилиндрическим проппантом не было зафиксировано его выноса. Не возникало проблем при работе УЭЦН, пересыпания интервалов и т.п. Даже при освоении с ГНКТ. И, наконец, цилиндрический проппант использовался в составе последнего, докрепляющего пульса закачки при ГРП с созданием каналов (рис. 27). В данном случае цилиндрический проппант закачивается после создания каналов, на стадии призабойной набивки для обеспечения максимальной проводимости трещины и для предотвращения выноса проппанта.

Как свидетельствует пример трех соседних скважин Восточно-Капитоновского месторождения, объединение двух названных технологий дает еще более высокий результат по сравнению с применением только цилиндрического проппанта (рис. 28).

Для отправки комментария вам необходимо авторизоваться.