Долото с коническими алмазными резцами ставит новый рекорд бурения твердых кремнистых карбонатных пород в Пермском крае

Настоящая статья написана главным редактором журнала «Инженерная практика» Александром Долгопольским в качестве краткого обзора публикации SPE 173144-MS “Conical Diamond Element Bit Sets New Performance Benchmarks Drilling Extremely Hard Carbonate/Chert Formations, Perm Region Russia”. Данную публикацию подготовили Vyacheslav German (LUKOIL); Mikhail Pak, Michael Azar (Smith Bits, a Schlumberger Company) для Конференции по бурению Международной ассоциации буровых подрядчиков и Общества инженеров нефтегазовой промышленности (IADC/SPE), проведенной 17-19 марта 2015 года в г. Лондоне. Публикация не рецензировалась.

В рассматриваемой работе описан опыт применения долот с вооружением нового типа для бурения карбонатных пород высокой твердости с включениями кремния. Как указывают авторы, стандартно применяемые для бурения карбонатов долота PDC в данном случае быстро выходят из строя, поскольку их резцы не выдерживают повышенных ударных нагрузок, вызванных включениями. Шарошечные долота также не позволяли добиваться желаемых результатов по проходке на долото и механической скорости проходки (МСП).

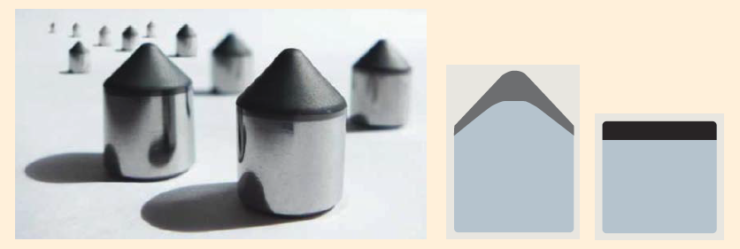

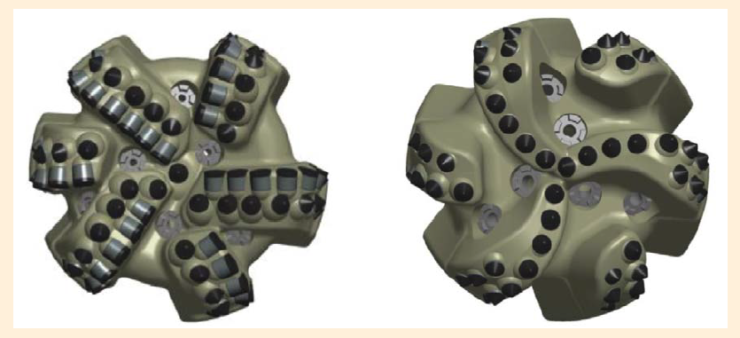

Чтобы использовать преимущества режущего типа породоразрушения, подрядчик предложил использовать долота типа PDC, но часть стандартных резцов заменить резцами новой конструкции. Новая конструкция резцов отличалась конической формой и почти в два раза более толстым слоем искусственного алмаза (рис. 3.1), вследствие чего получила название CDE (Conical shaped polycrystalline Diamond Element). Авторы описывают два варианта размещения резцов нового типа в вооружении долота: в сочетании со стандартными резцами PDC и отдельно от них (рис. 3.2).

Перед новой разработкой ставились четыре основных задачи: а) существенно повысить МСП и проходку на долото; б) обеспечить высокий темп набора кривизны с повышенной управляемостью долота; в) повысить стабильность бурения для предотвращения биения и вибраций; г) обеспечить выбуривание кусков породы большего размера, чтобы облегчить задачу анализа породы на поверхности.

Для подтверждения данных характеристик перед началом промысловых испытаний резцы подвергли серии сравнительных лабораторных экспериментов. Так, по утверждению авторов, резцы CDE безупречно выдержали 100 последовательных ударов о твердосплавную металлическую пластину с усилием порядка восьми тонн. Стандартные резцы PDC при этом полностью разрушились.

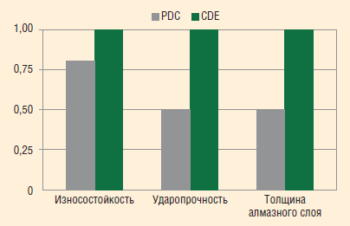

Испытания на скорость износа резцов на гранитном диске также показало превосходство резцов CDE над резцами PDC в пределах 25-30% (рис. 3.3).

Вслед за лабораторными испытаниями были проведены промысловые испытания в испытательных скважинах в 14 странах. По словам авторов, результаты 250 рейсов долот с резцами CDE показали рост проходки на долото в среднем на 55% при росте МСП на 30% в сравнении с данными по соседним скважинам.

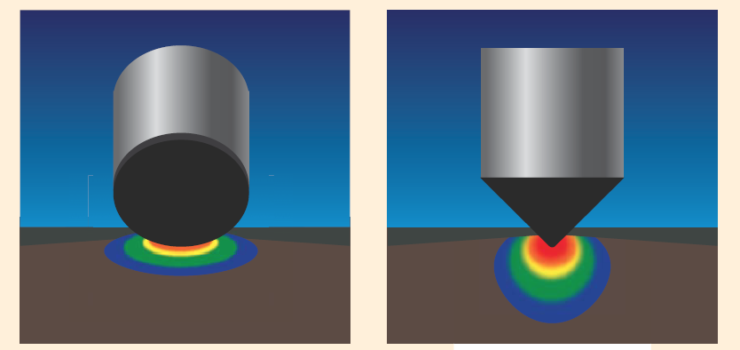

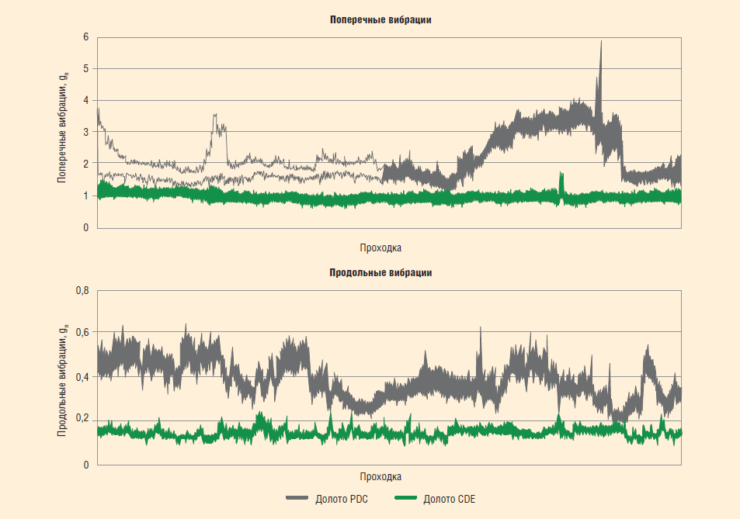

Более того, данные последующих лабораторных замеров свидетельствуют также о том, что, благодаря «бороздящему», а не «режущему» воздействию резцов CDE долота с новым вооружением требуют на 26% меньшего крутящего момента в сравнении с резцами PDC и, соответственно, позволяют более плавно и с лучшей управляемостью производить набор кривизны. Этот эффект, прежде всего, объясняется различиями в форме резцов (рис. 3.4). Как утверждают авторы, коническая форма резца делает его воздействие на породу более концентрированным, что облегчает разбуривание твердых пород. Дополнительным преимуществом становится уменьшение вибрации. Это подтвердилось в ходе промысловых испытаний (рис. 3.5). В данном случае показано уменьшение поперечной вибрации на 53% и продольной – на 37%.

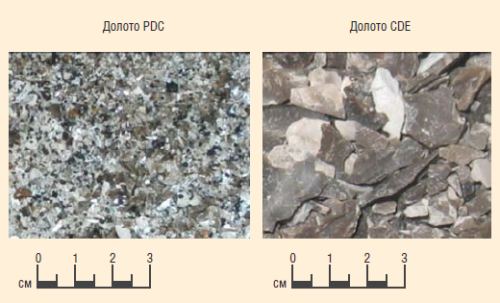

И, наконец, последняя из поставленных перед разработчиками резца задач – увеличение размеров фрагментов выбуриваемой породы – по свидетельству авторов также была успешно решена (рис. 3.6).

ОПЫТ БУРЕНИЯ В РОССИИ

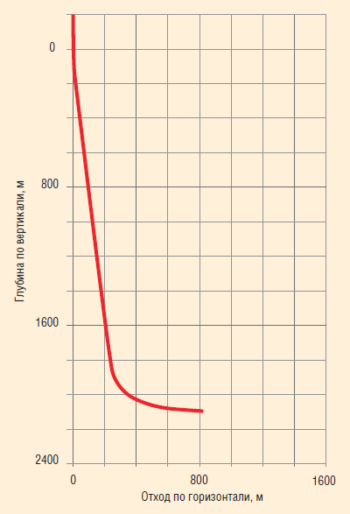

В России новую технологию применили при бурении скважин на Уньвинском месторождении в интервале доломитизированного известняка повышенной твердости с включениями кремния. Предел прочности данной породы на сжатие местами достигал 310 МПа. Секция набора кривизны диаметром 8 дюймов (215,9 мм) начиналась на глубине около 900 м по вертикали и заканчивалась на глубине 2410 м по стволу (2150 м по вертикали). В этом интервале набор зенитного угла обычно начинался с 7° и завершался на отметке 85° при стандартном темпе набора кривизны 4,5°/30 м и максимальном – 4,5°/30 м (рис. 3.7).

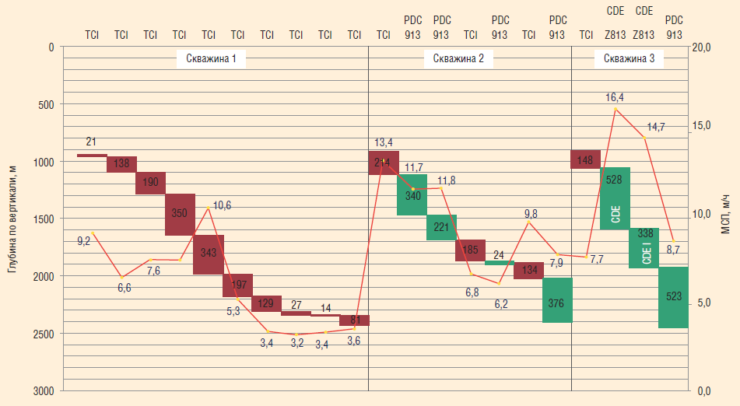

Авторы сопоставляют в работе три реализованных варианта бурения данной секции. В первом случае бурение велось трехшарошечными долотами с твердосплавным вооружением (TCI). Как МСП, так и проходка на долото оставляли желать лучшего (рис. 3.8).

Как видно из диаграммы, частичный переход на долота PDC дал некоторую прибавку в показателях, однако в целом был признан неудачным. Высокий момент и сильная вибрация заставили вновь переходить на сложных участках с PDC на TCI.

Существенного прогресса удалось добиться только с переходом на долото со смешанным вооружением из резцов PDC в первом ряду и CDE – во втором. Как показано на диаграмме, на весь интервал потребовалось всего четыре долота, включая одно шарошечное для разбуривания башмака и одно долото PDC для бурения нижней части интервала с достаточно мягкими породами. В то же время рост МСП составил от 40 до 93% в сравнении с соседними скважинами, а по заверению инженера по наклоннонаправленному бурению долото нового типа обеспечило гораздо более высокую стабильность момента и управляемость. И, если при помощи долот TCI интервал бурился 17,6 сут, а с долотами PDC/TCI – 11,8 сут, то с долотом CDE на бурение ушло всего 8,6 сут.

В заключение авторы подчеркивают, что работа над совершенствованием конструкции долота CDE продолжается, и потенциал технологии пока до конца не изучен.

Для отправки комментария вам необходимо авторизоваться.