«Интеллектуальные» скважины

Перед скважинами, которые мы называем либо контролируемыми, либо управляемыми, либо «интеллектуальными», стоит задача получения достоверной и оперативной информации о дебите (жидкость, газ), затратах энергии, состоянии скважинной насосной установки, а также обработки информации, анализа, сохранения информации и принятия решений об изменении параметров работы системы «пласт-скважина-насосная установка» по заданному критерию (объем добычи нефти, объем добычи пластовой жидкости, затраты электроэнергии, сумма капитальных и текущих затрат на работу системы при обеспечении заданного дебита и т.д.).

Существует несколько вариантов решения этой задачи. Во-первых, при помощи погружной телеметрии — широко применяемого класса систем. Погружная телеметрия дает возможность получения прямых замеров важных параметров работы системы «пласт-скважинанасосная установка»: давления на приеме насоса, температуры масла погружного электродвигателя (ПЭД), скорости или ускорения вибрации. Также с помощью замера дебита по групповой (ГЗУ) или индивидуальной замерной установке (ИЗУ) определяется величина подачи скважины. С помощью станции управления (СУ) имеется возможность замера рабочего тока, напряжения и загрузки двигателя.

На основе полученных данных уже можно провести расчет плотности пластовой жидкости в зависимости от термобарических условий, забойного давления, пересчет рабочей точки УЭЦН, полезной мощности, КПД насоса, определение параметров штуцера. Рассчитываются и параметры работы электродвигателя с определением cos φ, КПД, затраты на подъем 1 м3 или 1 т продукции.

На основании полученных цифр по замерам и пересчетам принимается решение об изменении или не изменении режимов работы системы.

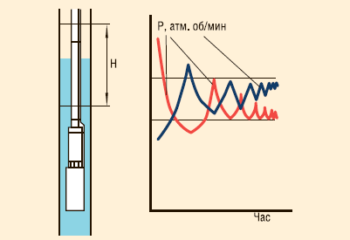

Плюсы системы — прямой замер. Минусы — высокая стоимость, недостаточная надежность узла, который располагается либо в головке, либо в нижней части двигателя, невозможность поверки системы. Известно, что такие системы хорошо работают, в основном, достаточно недолго. Конечно, контроль работы УЭЦН сразу после ввода в эксплуатацию очень важен, особенно при выводе скважины на режим. Но хотелось бы получать достоверную информацию о состоянии системы «пласт-скважина-насосная установка» и после вывода на режим, однако через некоторое время работа погружной телеметрии часто вызывает нарекания.

Второй вариант сводится к использованию наземной телеметрии (см. «”Интеллектуальные” скважины: система УИСДНУ — 1995–1999 гг», стр. 12 и «Наземная телеметрия для системы с электроприводом»).

Плюсы таких систем — это возможность оперативной замены элементов системы, возможность поверки всех первичных приборов и сравнительно небольшая стоимость всего комплекса по сравнению с погружной телеметрией. Минусы — отсутствие прямых замеров основных скважинных параметров.

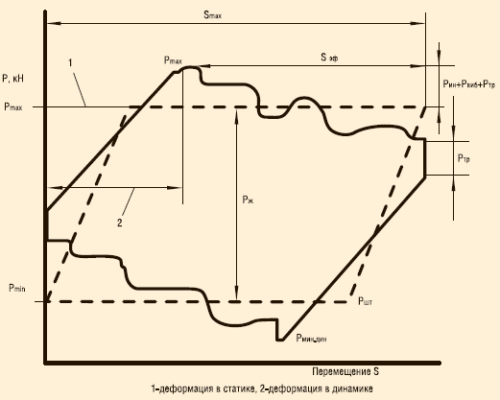

В случае использования штанговых насосных установок наземная телеметрия дает возможность с помощью встроенных датчиков получать динамограммы, ваттметрограммы, значения давления в нагнетательной линии и в затрубном пространстве. Динамограмма позволяет получать информацию о том, как работает скважинное оборудование: герметичность насоса и колонны НКТ, удлинение колонны штанг, коэффициент подачи насоса, величина динамического уровня, давление на приеме насоса и т.д. (см. «Динамограмма штанговой насосной установки»). Ваттметрограммы отражают параметры работы поверхностного оборудования (уравновешенность станка-качалки, загрузка приводного двигателя) и всей системы в целом.

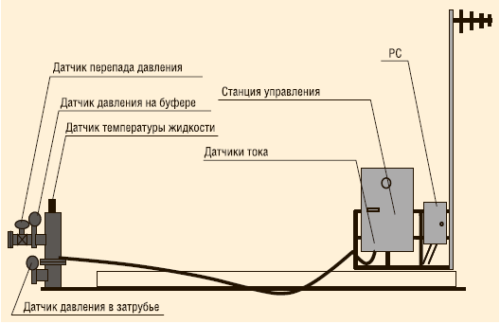

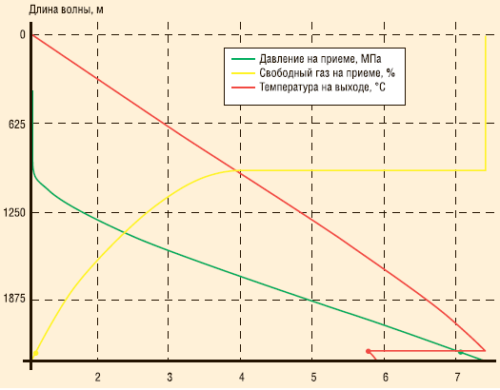

Если мы используем насосные системы с ПЭД, то в состав оборудования наземной телеметрии должны входить датчик температуры пластовой жидкости, датчик давления на буфере, датчик перепада давления на штуцере, датчик давления в затрубном пространстве и датчики тока, установленные на станции управления. При использовании наземной или погружной телеметрии замеренные данные всегда будут требовать пересчета. Ведь параметры замеряются всегда в одной точке — будь то на устье или на забое скважины. А нам нужно получить информацию о том, как меняется давление, температура и все остальные параметры по стволу скважины и по колоннам НКТ. В настоящее время ведутся работы по использованию стекловолокна для замеров давления и температуры по всей длине колонны НКТ или обсадной колонны. Однако пока это слишком сложная и дорогая технология. Поэтому основной метод на данный момент — расчетный с построением графиков изменения температуры, давления и количества свободного газа по стволу скважины (см. «Пересчет плотности, давления, температуры по стволу скважины и по колонне НКТ»).

При этом определяется величина дебита по замерам ГЗУ и по пересчету (по характеристике, по перепаду давления на штуцере, по изменению температуры жидкости на устье скважины) и проводится сравнение дебита и подачи насосной установки по характеристикам оборудования при работе на фактической жидкости. Анализ фактических и расчетных значений позволяет принимать решения об изменении режима работы системы (см. «Сопоставление расчетных и рабочих показателей»).

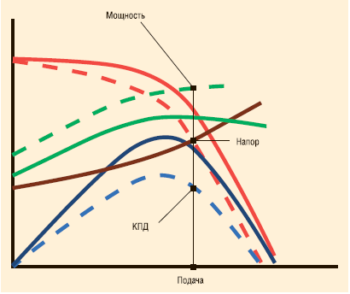

Изменение режима работы УЭЦН возможно при изменении частоты вращения вала с помощью различных видов преобразователей или при использовании вентильных двигателей. Системы управления таких установок сегодня позволяют возвращать рабочие характеристики к исходной оптимальной точке, отслеживая изменения и анализируя причины их появления. Есть возможность подстройки скважинной насосной установки к оптимуму, критерием которого могут быть давление на приеме насоса, давление на забое скважины, максимально возможная добыча или, например, возможность освоения скважины без перегрева установки, без ее выхода из строя (см. «Оценка причин изменения основных рабочих показателей и принятие решения», «Оптимизация параметров режимов работы оборудования (получение максимального дебита)»).

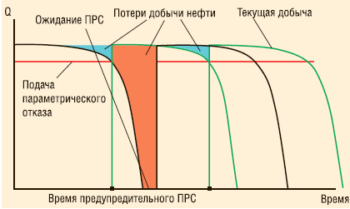

Следующим этапом «интеллектуализации» работы такого оборудования может быть отслеживание динамики изменений характеристик во времени и выявление закономерностей этих изменений. А если у нас имеется зависимость подачи скважинной насосной установки, времени нормальной работы, начала износа, наступления катастрофического износа и отказа, то появляется возможность назначать оптимальное время проведения ПРС по замене скважинного оборудования (см. «Оценка потерь и принятие решения о проведении ПРС»). В этом случае потери по дебиту будут несравнимо меньше, чем при ремонте «постфактум».

При этом самым надежным и перспективным вариантом систем мониторинга, диагностики и «интеллектуализации» нефтяных и газовых скважин оказывается применение нескольких способов получения информации с возможностью перекрестного контроля и проверки данных как от наземных, так и от скважинных первичных приборов. Естественно, что такая система должна иметь и математическое обеспечение для обработки, хранения и анализа полученной информации, которое, в идеале, должно обеспечивать обратную связь (функции управления) со скважинным оборудованием.

Для отправки комментария вам необходимо авторизоваться.