Использование технологии крепления призабойной зоны скважины «ЛИНК» для ограничения выноса песка

Высокая концентрация мехпримесей и среда повышенной коррозионности делают условия эксплуатации УЭЦН на объектах Покурской свиты аномально осложненными. В ОАО «Варьеганнефтегаз» для решения данных проблем используются несколько направлений и технологий. Это, во-первых, испытание и внедрение технологий крепления призабойной зоны (ПЗС); во-вторых, внедрение защитных устройств предотвращающих или сокращающих вынос мехпримесей; в-третьих, внедрение оборудования УЭЦН компрессионного типа с рабочими органами из неризиста 4-го типа; и, наконец, внедрение альтернативных способов добычи нефти.

Внедрение новых технологий по креплению ПЗС и использование оборудования, способного работать с повышенным содержанием мехпримесей, позволило за два прошедших года увеличить среднюю наработку погружного оборудования на отказ с 263 до 432 суток.

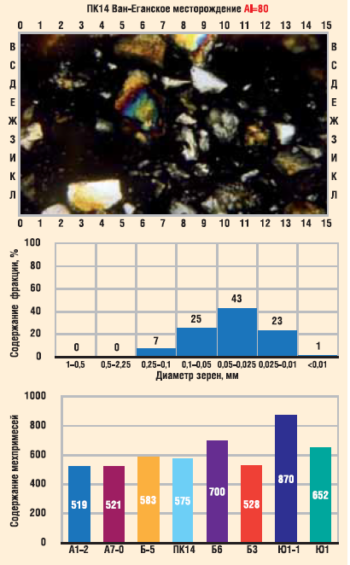

Разработка слабосцементированных коллекторов всегда осложняется выносом породы и механических примесей, и решение возникающих при этом проблем становится важнейшей задачей при добыче нефти. Эти осложнения характерны для Варьеганской группы месторождений, на которых компания «Варьеганнефтегаз» в настоящее время интенсивно разрабатывает объекты Покурской свиты (см. «Концентрация мехпримесей на Ван-Еганском месторождении»).

Разрабатываемый коллектор представляет собой несцементированный песчаник, вследствие чего оборудование работает в условиях повышенной абразивности. Вынос песка достаточно значительный. Бывают случаи, когда при подъеме оборудования 7–8 секций НКТ выше насоса оказываются забитыми.

По полученным данным, индекс абразивности ванеганского песка составляет 80 единиц. При этом мехпримеси в добываемой жидкости содержатся в концентрациях 540-900 мг/л. А в ряде случаев их уровень гораздо выше. Об этом позволяют судить результаты исследований по отобранным пробам.

В ОАО «ТНК-ВР» разработали собственную методику определения индекса абразивности (AI) — комплексного качественного показателя абразивной агрессивности песка при прохождении через подземное оборудование (см. «Индекс абразивности»).

ДАТЧИК СОДЕРЖАНИЯ МЕХПРИМЕСЕЙ

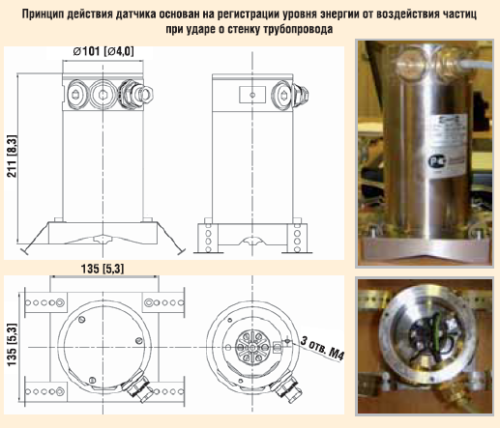

В рамках работы по оценке и оптимизации борьбы с влиянием мехпримесей на работу скважинного оборудования был приобретен датчик ClamPon, который фиксирует количество выносимых мехпримесей на каждой отдельной скважине (см. «Датчик механических примесей ClamPon»). Принцип его действия основан на регистрации уровня энергии от воздействия частиц при ударе о стенку трубопровода.

В комплект поставки входит программное обеспечение, сам датчик и блок регистрации. Монитор частиц ClamPon при помощи кабеля (4х75 мм2, луженый медный экран с внешней оболочкой) соединяется с блоком преобразования сигналов и дальше через COMпорт с портативным компьютером (см. «Схема подключения датчика ClamPon»).

Датчик устанавливается на участок на расстоянии двух диаметров трубопровода после изменения направления движения потока жидкости и далее с помощью кабеля подключается к преобразователю сигналов и к ПК, которые можно расположить в блоке местной аппаратуры (БМА).

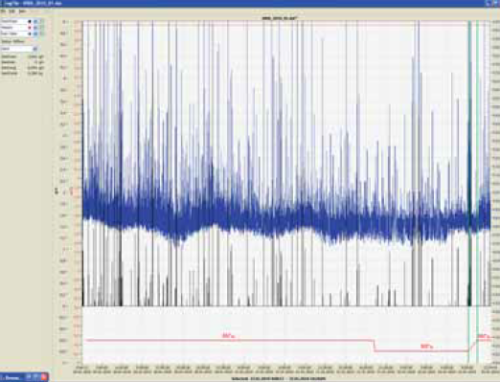

Мы установили датчик на скважину №400 куст №10 Ван-Еганского месторождения 19 января 2010 года. Режим по скважине 590м /27т/95%, пласт АВ1-2, мех-примеси 100 мг/кг (см. «Установка датчика на скважину 400/10»). В процессе записи параметров была произведена смена частоты работы ЭЦН DN-4300 с 55 до 50 Гц и затем с 50 до 55 Гц.

Количество мехпримесей, которое мы получали по этой скважине в результате отбора проб, составляло до 100 мг/л. Обработка данных прибора ClamPon показала интересное распределение (см. «Расчет данных, полученных от датчика ClamPon»). Если мы раньше говорили, что у нас залповые выносы происходят только тогда, когда мы запускаем УЭЦН и выводим скважину на режим, то теперь мы понимаем, что это не так.

Межремонтный период скважины, о которой идет речь, составляет более 400 суток. Спущена установка REDA 4300 (Нирезист 4-го типа). Это самое современное на сегодняшний день оборудование в мире. Тем не менее, эта установка у нас недавно отказала. И причиной отказа были как раз мехпримеси.

Как видно из графика, при работе установки происходят залповые выносы мехпримесей даже при стабильном режиме работы оборудования. Этим объясняется тот факт, что при каждом заборе проб лаборатория выдавала разные данные по КВЧ. Даже при стабильном, на первый взгляд, режиме работы оборудования возникают процессы разрушения породы пласта, в результате чего мы получаем вынос мехпримесей. И это сказывается на режиме работы оборудования.

ВНЕДРЕНИЕ ЭЛЕКТРОВИНТОВЫХ НАСОСОВ

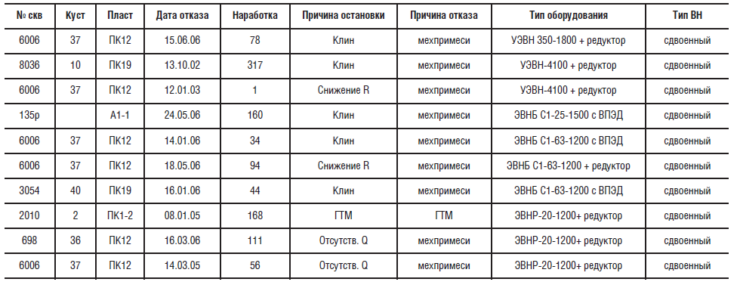

Для повышения эффективности работы скважин с большим содержанием мех примесей в добываемой продукции мы решили испытать ряд новых технологий. В первое время внедрялись сдвоенные винтовые насосы, поскольку винтовые насосы способны работать

с большим количеством мехпримесей. Недостатком было то, что в сдвоенных винтовых насосах каждый отдельный винт работал в своей обойме с независимым от другого винта отбором жидкости. В результате в зазоре между обоймой верхнего винта и корпуса скапливались мехпримеси.

Поскольку качать было некуда, первый эластомер просто разрывался, выходил из строя. Второй, поскольку недостаточно было жидкости, для того чтобы прокачать скопившиеся сверху мехпримеси , тоже отказывал. Самая большая наработка по сдвоенным винтовым насосам составила 106 суток (см. «Результаты работы сдвоенных винтовых насосов»).

Учитывая результаты работы сдвоенных винтовых насосов с 2008 года, мы внедрили 7 одновинтовых насосов с винтовой парой повышенной стойкости к износу, способной перекачивать жидкость с содержанием абразивных частиц до 10 г/л с вентильным электродвигателем, способным обеспечить работу насоса от 250 об./мин. Возможность внедрения одновинтового насоса была обеспечена за счет создания усиленного узла пяты гидрозащиты для работы с повышенной осевой нагрузкой (см. «Внедрение одновинтовых насосов с погружным вентильным электродвигателем»).

Мы поставили перед заводом «Борец» задачу сделать такой же винтовой насос, как в случае штангового привода, с нулевым зазором между эластомером и ротором и с большей его длиной.

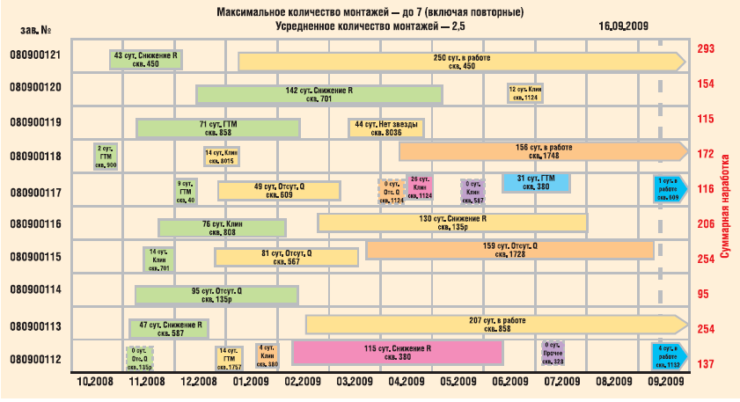

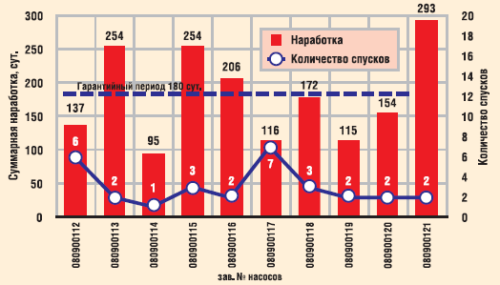

От проблемы мы окончательно не избавились, но оборудование оказалось работоспособным после разборки. Если ЭЦН после такой эксплуатации просто приходил в негодность и списывался, мы заново спускали насосы в скважину после ремонта на сервисной базе. В некоторых случаях производили до 7 спусков (см. «Динамика монтажей и наработки УЭВН»)

Тем не менее до окончания гарантийного периода работы (180 суток с учетом КВЧ) большая часть установок не доработала (см. «Суммарная наработка УЭВН»). В семи случаях установки поднимали в связи с геолого-техническими мероприятиями (ГТМ). В одиннадцати случаях причина — мехпримеси. Также сказывалась работа в периодических режимах, некачественный ремонт винтовых насосов. И все же основной причиной отказа этих винтовых насосов были именно мехпримеси (см. «Причины отказов УЭВН»).

ДЕСЕНДЕРЫ

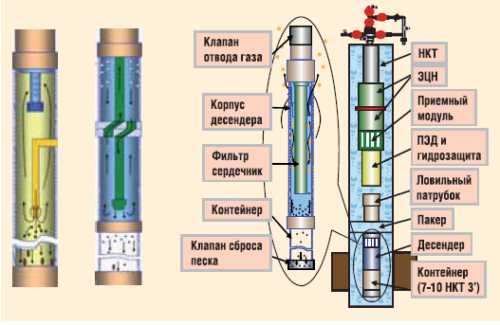

Следующим этапом было внедрение десендеров (см. «Принцип действия десендера»). Применялись десендеры и пескоотделители гравитационного и центрифужного типов. Гравитационные десендеры — это российская разработка, центрифужные — зарубежного производства группы ESP.

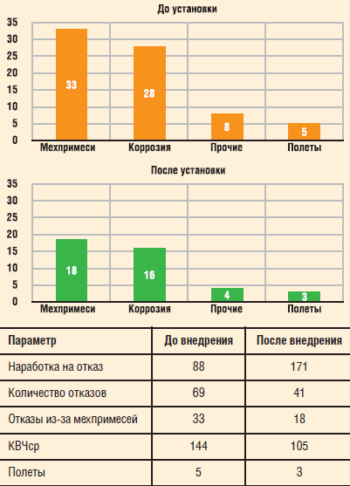

В 2007-2008 годах в ООО «СП «Ваньеганнефть» было внедрено 30 десендеров. Рост наработки по скважинам составил порядка 100 суток (см. «Анализ результатов внедрения десендеров»). Тем не менее отказы продолжались. В условиях наиболее интенсивного выноса мехпримесей пересыпался интервал перфорации, заполнялся контейнер в десендере, прекращался приток из скважины. Приходилось делать ремонт, извлекать пакер и поднимать сам контейнер вместе с десендером.

Первоначально использовались пакеры FH Baker Hughes. У них был единственный недостаток: они не могли выдерживать высокую нагрузку. Перешли на пакеры 5ПМС, увеличили длину контейнера, что позволило по ряду скважин увеличить наработку на отказ до 400 суток.

Один из примеров — скважина №859. Она ушла изза частых ремонтов в бездействие со средним МРП 83 суток. После спуска десендеров скважина отработала 414 суток. Но мы на этом не стали останавливаться, стали искать новые технологии, которые бы позволили нам еще выше поднять этот порог.

Так мы, в частности, пришли к гравийной набивке.

ГРАВИЙНАЯ НАБИВКА

В чем заключается суть технологии? За колонну закачивается песок. Песок может удержать только такой же песок, который будет находиться там в распирающем состоянии, предотвращающем дальнейшее разрушение пласта (см. «Гравийный фильтр»).

Были проведены работы на двух скважинах. Высокая стоимость внедрения объяснялась использованием импортного оборудования и привлечением иностранных специалистов. Вместе с тем, поскольку одна из скважин, которая была закончена горизонтальным способом с гравийной набивкой, обеспечила наработку 1000 суток на пластах Покурской свиты, мы решили провести такие же работы на скважинах, которые были закончены до этого. Таким образом, мы перешли на вышележащий пласт группы ПК.

В обсаженном стволе такие работы проводились впервые на территории Российской Федерации. К проекту мы привлекли ведущих мировых специалистов в данной области. Работу выполняла компания Weatherford. Закачку пропанта осуществляла компания NewCo Well Service. Кроме того, со стороны ТНК-ВР присутствовали представители из Хорватии, где часто применяется этот способ гравийной набивки.

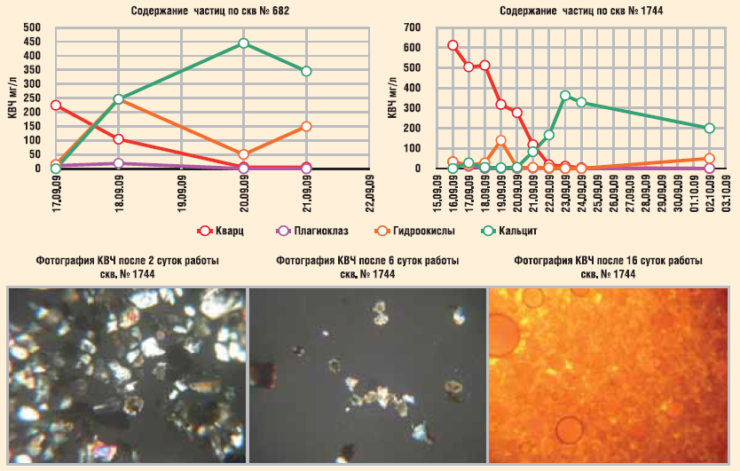

Благодаря тому, что песок и выбранный нами проппант стали удерживать мехпримеси, вначале мы наблюдали лишь вынос мелких фракций песка (см. «КВЧ после гравийной набивки»).

После 6 суток работы КВЧ уже значительно уменьшилась, поскольку произошло уплотнение гравийной набивки. По истечении 16 суток мы наблюдали только гидроокислы железа. Содержания кварца удалось свести к минимуму. Остался только кальцит. К сожалению, с удалением одного из осложняющих факторов на первый план выходят другие.

Мы провели химический анализ пласта и выявили включения, которые могут образовывать соль. Соответствующие скважины сразу были включены в график работ по предотвращению солеотложения.

ТЕХНОЛОГИЯ «ЛИНК»

Следующая из внедрявшихся технологий — технология «ЛИНК» задумывалась как комплекс мероприятий. Ее основной элемент — полимер, смешанный с закрепителем и газообразователем, который вспенивается в пласте, образуя поровую прослойку, напоминающую по своей структуре пемзу. Песок оказывается связанным, что предотвращает последующее разрушение пласта.

Операция включает в себя закачку буферной оторочки (6-8 м3); закачку рабочего состава (0,7-0,8 м на 1 метр эффективной толщины); закачку гидрофобной жидкости (товарная нефть, солярка и т.п.) объемом в 1,5-2,0 раза больше объема закачанного рабочего состава; выдержку на реагирование и отверждение; постепенный ввод скважины в эксплуатацию.

В первую очередь для испытания технологии были выбраны скважины, которые вообще никак не работали даже с винтовыми насосами. Средняя наработка оборудования в первой скважине (№1745) составляла 7 суток. Были вложены средства в капитальный ремонт. Перешли на объект ПК14, но скважина так и не работала: постоянно вытаскивали песок, пересыпался интервал перфорации.

После применения технологии и трех месяцев непрерывной работы скважины было принято решение о внедрении «ЛИНК» на 5 других скважинах. На сегодняшний день эта технология получила повсеместное применение.

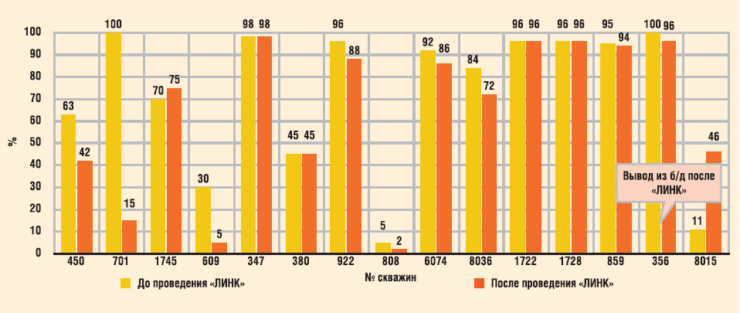

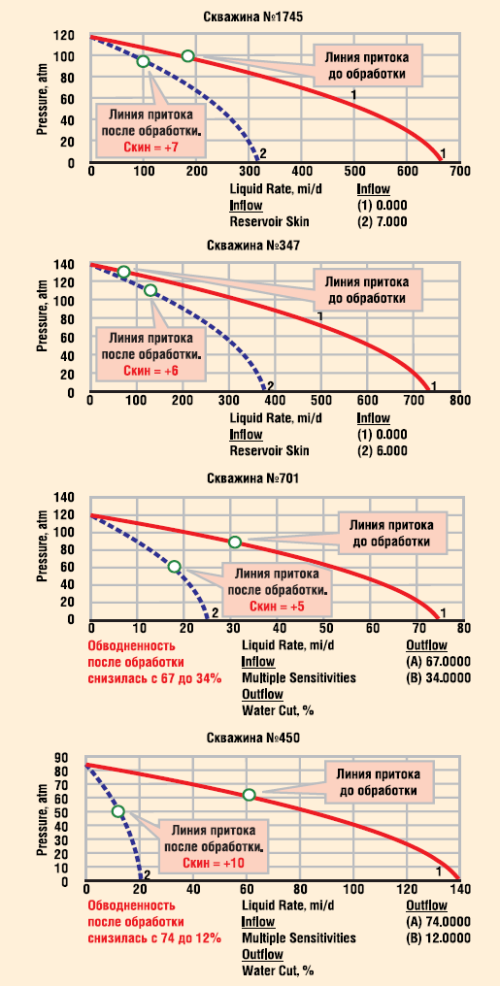

Дебит по жидкости зависел от того, сколько полимера и сколько газообразователя мы закачивали. В первые скважины после 1745-й (№№450 и 701) газообразователя закачали меньше, чем следовало, поскольку это был первый опыт использования данного реагента в России. В итоге мы получили значительный скин-эффект с соответствующим снижением притока. Впоследствии некоторые подобные скважины пришлось дополнительно перфорировать. При этом обводненность продукции по этим скважинам оказалась меньше, чем была до проведения работ.

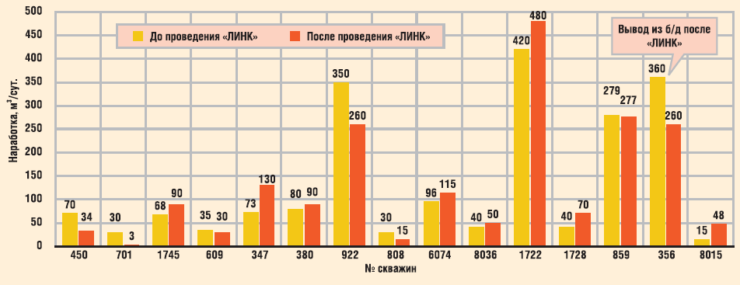

На скважине 356 были проведены работы по выводу из бездействия. Была закачана пачка «ЛИНК» с повышенным содержанием полимера, чтобы снизить обводненность продукции. В результате скважина была выведена из бездействия после 100-процентного обводнения продукции (см. «Наработка на отказ по скважинам Покурской свиты до и после применения технологии «ЛИНК»).

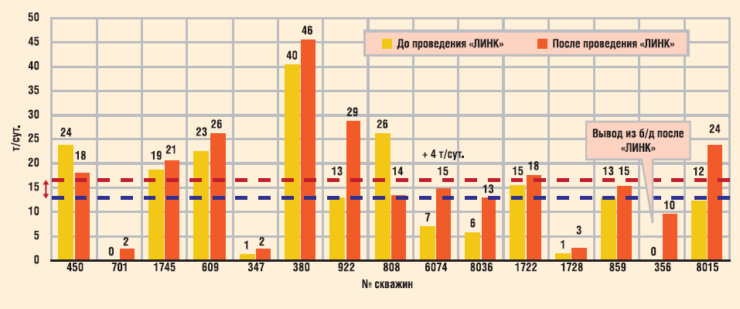

Данную технологию можно параллельно рассматривать как технологию для проведения ОВП.В целом по всему фонду скважин, где были проведены эти мероприятия, мы получили прирост по нефти на уровне плюс 4 т/сутки (см. «Дебит по нефти по скважинам Покурской свиты до и после применения технологии «ЛИНК»). И до сегодняшнего времени этот эффект сохраняется.

Расчет по программе Perform показал, что по скважинам 701, 450, 347, 1745 скин-эффект составил порядка 5-7 единиц (см. «Изменение скин-эффекта после обработки по технологии «ЛИНК»).

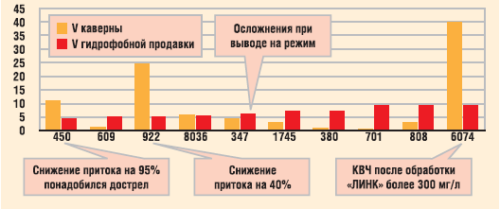

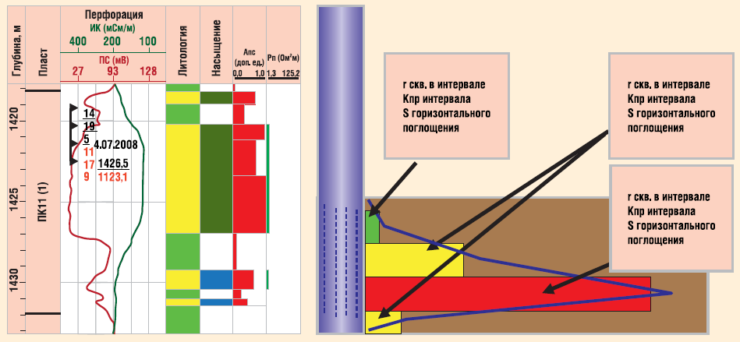

Позже рецептура реагента была изменена. Были также проведены анализы по образованию каверн в соотношении с объемами закачки гидрофобной жидкости (см. «Соотношение объема каверны и жидкости продавки»). Гидрофобная жидкость продавки в первую очередь отвечает за образование связи в порах смолы, и ее нехватка грозит снижением эффективной пористости. В свою очередь недостаток смолы и пенообразователя снижает качество крепления ПЗ. Использование результатов анализа привело к последующему сокращению влияния скин-фактора. Также мы проводили моделирование формы каверн на основании каротажных материалов и подсчета объемов выноса пород. Проведя геофизические работы по закачке изотопов, мы сможем еще точнее определять формы каверн и оптимально подбирать состав «ЛИНК» для последующего воздействия на призабойную зону (см. «Предложение в сфере моделирования каверн на ПК»).

ЭКОНОМИЧЕСКИЙ ЭФФЕКТ

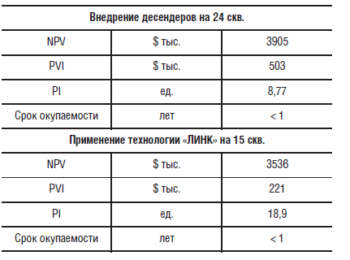

Если сравнить экономические показатели внедрения двух вышеописанных технологий, то мы видим, что при фактически одинаковых инвестициях PI (индекс доходности) по технологии «ЛИНК» составляет почти 19 единиц, в два раза опережая по этому показателю десендеры. Каждый вложенный в «ЛИНК» доллар принес нам фактически 19 долларов прибыли (см. «Ожидаемый экономический эффект»). При этом экономический эффект складывался, в основном, из сокращения затрат на ремонт скважин, увличение наработки на отказ оборудования, снижения затрат на ремонт оборудования и снижения потерь нефти во время простоев.

Если же говорить о наработке на отказ, то наши традиционные методы работы в 2006-2007 годах не позволяли нам достигнуть показателя выше 277 суток. Использование ЭЦН повышенной надежности в соответствии с новыми техтребованиями ТНК-ВР, десендеры, пескоотделители, ЧПС, гравийные набивки, крепление призабойной зоны, винтовые насосы и другие новые технологии позволили нам к концу 2009 года достичь средней наработки погружного оборудования в 432 суток. Причем в данном случае мы говорим только о «Ваньеганнефти». В целом по компании везде прогнозируется рост. Технологии уже опробованы, проведены испытания в «ТНК-Нижневартовск», в «Самотлорнефтегазе», где также подтверждены случаи решения проблемы обводненности продукции и выхода скважин из часто ремонтируемого фонда.

Для отправки комментария вам необходимо авторизоваться.