Исследование коррозионной стойкости материалов насосно-компрессорных и нефтегазопроводных труб на месторождениях ОАО «ЛУКОЙЛ».

Одна из основных проблем при эксплуатации насосно-компрессорных (НКТ) и нефтегазопроводных труб (НГПТ) сопряжена с возникновением локальной коррозии. Особенности ее протекания определяются как типом материала, используемого для изготовления труб, так и спецификой коррозионной среды. В ходе проведенных лабораторных и промысловых испытаний изучено влияние отдельных факторов среды на особенности локальной коррозии разных материалов, что позволило выработать рекомендации для оптимального подбора материалов труб.

ИССЛЕДОВАНИЕ МАТЕРИАЛОВ НКТ

Для проведения коррозионных испытаний материалов НКТ использовали автоклавную установку Cortest (рис. 1), позволяющую моделировать различные условия эксплуатации труб (давление, температуру, скорость движения среды и содержание агрессивных компонентов).

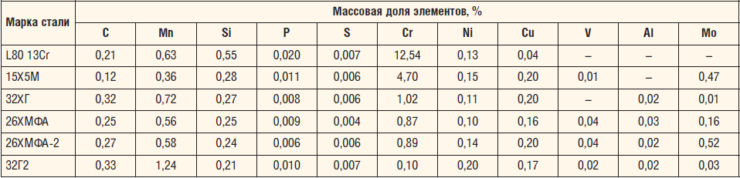

Для исследования стойкости к локальной коррозии выбрали несколько вариантов материалов, традиционно применяющихся для изготовления НКТ (табл. 1). Эти материалы условно можно разбить на четыре группы в зависимости от содержания в них хрома: около 13; 5; 1 и 0,1% соответственно (табл. 1).

Методика проведения испытаний заключалась в следующем. Образцы помещали внутрь автоклавной системы с заданными параметрами: температурой, давлением, минерализацией и скоростью движения среды, после чего извлекали и оценивали на предмет коррозионных повреждений.

Испытания проводили в четырех типах сред (табл. 2) в следующих целях:

- изучение влияния температуры на процессы локальной коррозии при постоянном давлении;

- изучение влияния давления на процессы локальной коррозии при постоянной температуре;

- изучение процессов локальной коррозии НКТ при совместном присутствии СО2 и H2S;

- изучение коррозионного поведения материалов НКТ в модельных средах реальных нефтяных месторождений.

Продолжительность экспозиции образцов составляла 240 часов (10 суток).

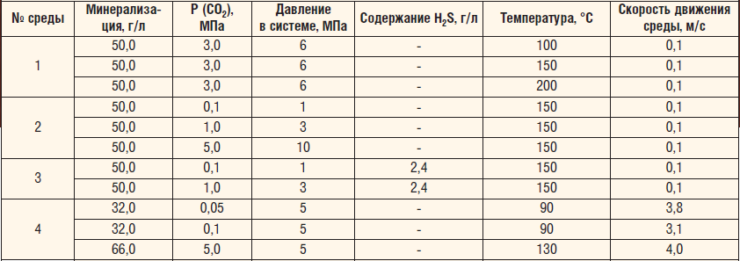

Результаты коррозионных испытаний показали, что с увеличением содержания хрома скорость локальной коррозии материалов НКТ снижается. Для сталей с содержанием хрома на уровне 13% скорость локальной коррозии во всем диапазоне исследованных сред не превысила 0,5 мм/год. Для материалов с содержанием хрома порядка 5% скорость коррозионного разрушения в среднем составила от 2 до 4 мм/год, для низколегированных сталей — 7–8 мм/год, в отдельных средах скорость локальной коррозии углерод-марганцевых сталей может достигать 38 мм/год.

С увеличением температуры скорость локальной коррозии сталей с содержанием хрома 1 и 5% значительно снижается. При этом рост температуры до 200 °С практически не оказывает влияния на коррозионное поведение стали 13Cr (рис. 2). Повышение парциального давления углекислого газа резко увеличивает скорость локальной коррозии стали с 5%ным содержанием хрома, при этом показатели скорости локальной коррозии материалов с содержанием хрома 1 и 13% остаются прежними. Сероводород оказывает значительное влияние на скорость локальной коррозии материалов НКТ — наблюдается резкое повышение скорости локальной коррозии сталей с 1 и 5%-ным содержанием хрома и существенное ускорение скорости локальной коррозии для материала с 13%-ным содержанием хрома. При этом следует иметь в виду, что для сред, содержащих сероводород, наиболее опасными видами разрушения являются процессы коррозионного растрескивания под напряжением. Материалы для применения в таких средах должны соответствовать требованиям ANSI/NACE MR0175/IS0 15156.

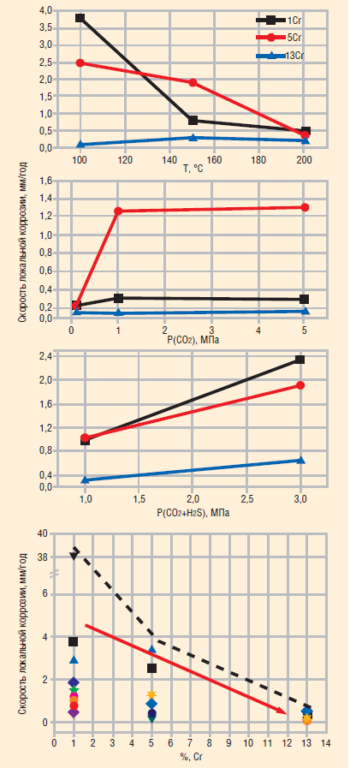

Для изучения процессов локальной коррозии НКТ в условиях нефтяных месторождений образцы испытывали в модельных средах при парциальном давлении углекислого газа 0,05; 0,1 и 5,0 МПа. В первом случае скорость коррозии не превысила 0,4 мм/год.

С повышением парциального давления СО2 существенно возрастает скорость коррозии образцов из низколегированных сталей. Так, при парциальном давлении СО2 0,1 и 5 МПа скорость локальной коррозии образца из углерод-марганцевой стали составила 1,7 и 37 мм/год соответственно. При этом скорость коррозии стали 13Cr при повышении парциального давления углекислого газа не меняется (рис. 3).

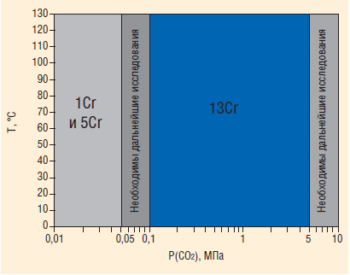

На основе обобщенных результатов исследований построили диаграмму для подбора материалов НКТ в зависимости от парциального давления СО2 и температуры (рис. 4). Так, при низком парциальном давлении углекислого газа (0,01–0,05 МПа) рекомендуется использовать НКТ из стали с содержанием хрома 1 или 5%, а при давлении 0,1–5 МПа — НКТ из высоколегированных сталей с содержанием хрома 13%. Диапазоны парциальных давлений 0,05–0,1 и 5–10 МПа требуют проведения дополнительных исследований.

ИССЛЕДОВАНИЕ МАТЕРИАЛОВ НГПТ

Работа по изучению коррозионной стойкости материалов НГПТ состояла из нескольких этапов: выбор материалов, лабораторные испытания в «РосНИТИ», лубрикаторные и байпасные испытания в ТПП «Когалымнефтегаз».

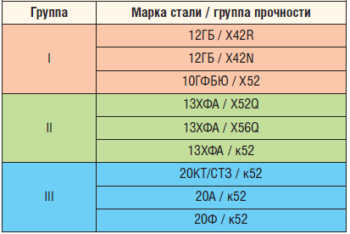

Исследовали несколько вариантов материалов, которые условно можно разделить на три группы (табл. 3):

- стали с пониженным содержанием углерода с углерод-марганцевой сиcтемой легирования (12ГБ, 10ГФБЮ);

- стали с пониженным содержанием углерода и микролегированных хромом до 0,5% (13ХФА);

- стали типа 20 (20А, 20КТ, 20Ф).

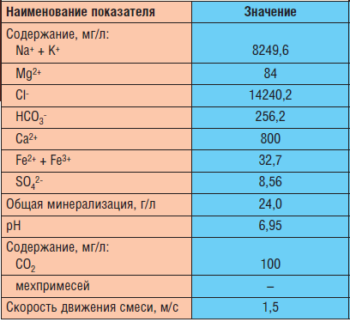

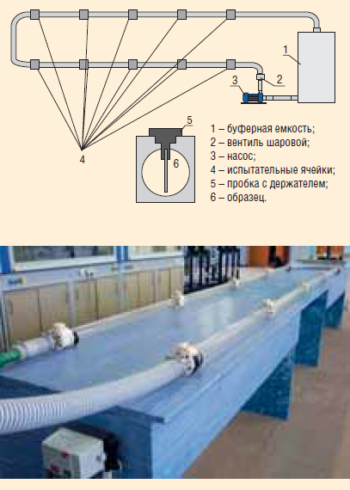

Для лабораторных испытаний использовали установку, представляющую собой замкнутый контур, с периодической циркуляцией модельной среды определенного состава (табл. 4) с заданной скоростью, с целью моделирования лубрикаторных испытаний в условиях действующих трубопроводов (рис. 5).

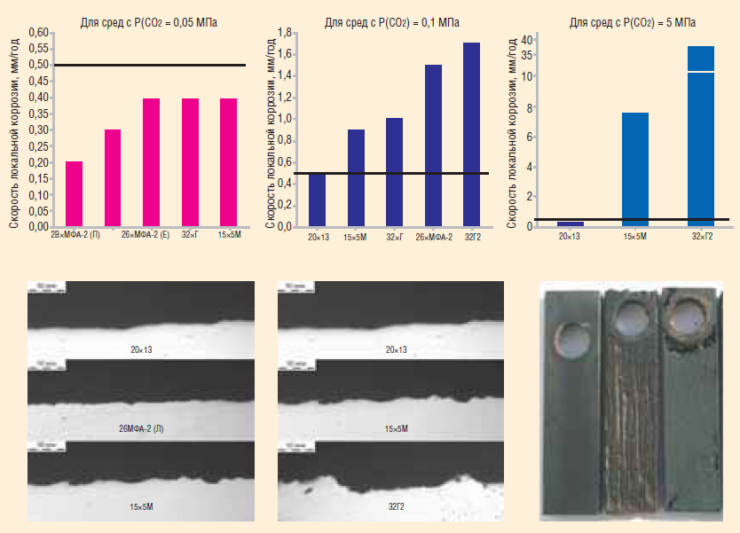

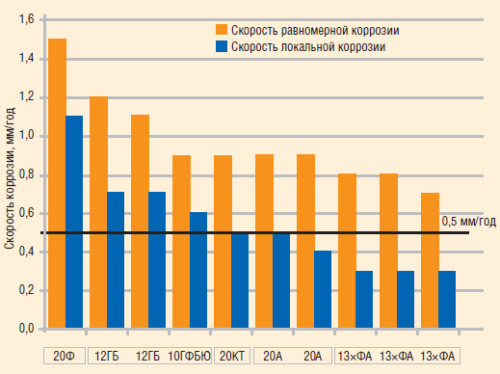

Модельная среда при лабораторных испытаниях отличалась от реальной отсутствием механических примесей, но повышенным содержанием ионов железа и углекислого газа. Время испытания в динамических условиях составило 10% от общего времени испытаний (720 часов).Результаты лабораторных испытаний представлены на рис. 6. Наименее стойкой к локальной коррозии оказалась сталь 20Ф — скорость коррозии составила 1,1 мм/год. Скорость локальной коррозии менее 0,5 мм/год показали образцы из сталей 20А и 13ХФА.

Результаты лубрикаторных коррозионных испытаний позволили установить, что скорость локальной коррозии образцов снижается по мере удаления их от кустовой площадки (рис. 7). Различия в скоростях локальной коррозии исследуемых образцов обусловлены количеством механических примесей в транспортируемой среде и скоростью течения газожидкостной смеси (ГЖС) на разных участках трубопровода. По всей видимости, значительное содержание мехпримесей и высокая скорость течения ГЖС способствовали интенсивному коррозионно-эрозионному износу образцов исследуемых сталей в условия действующего трубопровода.

По предварительным данным наибольшее сопротивление локальной коррозии показали образцы их сталей 20А и 20КТ. Однако окончательные выводы можно будет сделать после получения результатов испытаний полноразмерных образцов. Для этого в мае 2011 года на одном из месторождений ТПП «Когалымнефтегаз» была установлена байпасная линия с образцами труб из сталей марок 12ГФ, 10ГФБЮ, 13ХФА, 20А и 20КТ. Оценка результатов испытаний намечена на май 2012 года.

Для отправки комментария вам необходимо авторизоваться.