Комплексный подход к заканчиванию горизонтальных скважин с открытым стволом и контролем пескопроявления

За последние пять лет на Русском месторождении (оператор — ЗАО «РОСПАН ИНТЕРНЕШНЛ») было пробурено 12 эксплуатационных горизонтальных скважин. Из них 11 были закончены проволочными фильтрами (с сечением 150-750 мкм), одна — в качестве эксперимента — перфорированным хвостовиком с диаметром отверстий 8 мм.

В процессе эксплуатации скважин, оборудованных фильтрами, наблюдалось резкое снижение продуктивности вне зависимости от типоразмера фильтрующего элемента по причине засорения фильтрующих элементов изза обрушения стенок ствола скважины. При эксплуатации скважины с перфорированным хвостовиком также наблюдалось снижение продуктивности, но уже в результате засыпания ствола песком.

С учетом этих обстоятельств в 2012 году мы подобрали новые компоновки заканчивания, позволившие обеспечить сдерживание крупной фракции, не выносимой на поверхность потоком скважинной продукции и оседающей в горизонтальном стволе, а также пропуск мелко-дисперсной фракции, выносимой в процессе эксплуатации. Пока что все четыре скважины месторождения, пробуренные с применением новых технологий заканчивания, находятся в бездействии, однако плановый дебит по ним составляет 180 м3/сут, что примерно в два раза больше фактических показателей по скважинам, пробуренным в период 2007-2008 годов.

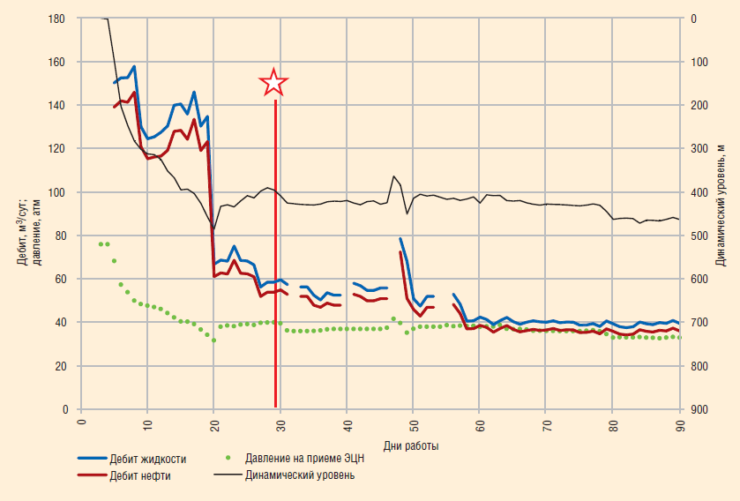

В процессе эксплуатации горизонтальных скважин Русского месторождения мы столкнулись с рядом технических и технологических проблем, основной из которых было резкое снижение продуктивности (в отдельных случаях дебит падал в два и более раз) по причине засорения фильтрующей поверхности хвостовика (рис. 1).

В числе других проблем стоит назвать пересыпание песком горизонтальной части ствола и необходимость проведения регулярных промывок ствола скважины, которые приводили к ухудшению свойств призабойной зоны пласта. Последнее было связано с постоянным поглощениями и отсутствием возможности выноса песка из ствола скважины на поверхность. Вдобавок на месторождении полностью отсутствовала инфраструктура для сбора и подготовки продукции с высоким содержанием механических примесей.

С учетом этих и других проблем были выработаны определенные требования к системам заканчивания горизонтальных скважин месторождения. Прежде всего необходимо было обеспечить сдерживание крупной фракции, не выносимой на поверхность потоком скважинной продукции и оседающей в горизонтальном стволе. Второе требование заключалось в пропуске мелкодисперсной фракции, выносимой в процессе эксплуатации. И третье — это обеспечение высокой механической прочности конструкции фильтровой части для предотвращения повреждений при спуске.

В рамках работы по подбору технологий заканчивания, отвечающих данным требованиям, было решено провести лабораторные и промысловые испытания щелевых хвостовиков, а также системы сдерживания выноса мехпримесей при плохо отсортированном песчанике (применение «премиум-фильтров»). К разбуриванию проектного куста (четырех горизонтальных скважин) планировалось приступить уже с новой конструкцией и применением новых жидкостей заканчивания и освоения.

Выбор оптимальной компоновки заканчивания происходил в несколько последовательных этапов. Сначала было произведено обоснование длины горизонтального участка, затем на основании лабораторных исследований мы подобрали тип и типоразмер фильтра, после чего специалисты департамента бурения подтвердили диаметр исходя из соотношения диаметров открытого ствола, геометрии фильтров, расчетных сил трения при спуске хвостовика и геометрической проходимости хвостовика. Параллельно с этим на основании лабораторных исследований с керновым материалом, была подобрана промывочная жидкость для вскрытия продуктивного пласта, выбраны химреагенты для очистки горизонтального участка от полимерной корки.

Затем мы определили технологии спуска и установки хвостовика и выполнили подбор оснастки хвостовика. На заключительном этапе была разработана программа мероприятий, направленная на снижение рисков в процессе реализации проекта и их возможных последствий.

ИСПЫТАНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ

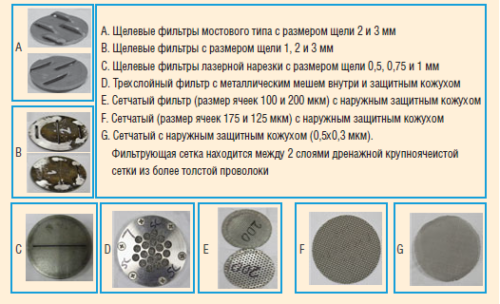

Для лабораторного тестирования было отобрано семь типов фильтрующих элементов: щелевые фильтры мостового типа с размером щели 2 и 3 мм; щелевые фильтры с размером щели 1, 2 и 3 мм; щелевые фильтры лазерной нарезки с размером щели 0,5, 0,75 и 1 мм; трехслойный фильтр с металлическим мешем внутри и защитным кожухом; два сетчатых фильтра (размер ячеек — 100-200 мкм) с наружным защитным кожухом и еще один сетчатый фильтр с наружным защитным кожухом (0,5х0,3 мкм). В последнем случае фильтрующая сетка находится между двумя слоями дренажной крупноячеистой сетки из более толстой проволоки (рис. 2).

Испытания проводились в лаборатории M-I SWACO на установке Production Screen Tester (PST) с рабочим давлением 1-2 атм в зависимости от типа фильтра. В качестве рабочих агентов использовалась эталонная жидкость — нефть Русского месторождения вязкостью 220 сПз, приведенная к пластовым условиям путем добавления минерального масла — а также смесь эталонной жидкости с породой пласта. Концентрация мехпримесей при испытаниях составляла 50 г/л.

В процессе исследований мы последовательно прокачивали через образцы сначала эталонную жидкость, а затем смесь. В обоих случаях дозировка составляла 1 литр.

После этого через образец с уже сформированной подушкой из мехпримесей прокачивалась эталонная жидкость. Потом образец очищался от подушки и через него снова прокачивалась эталонная жидкость (для оценки степени засорения самого фильтра мехпримесью), а затем и смесь.

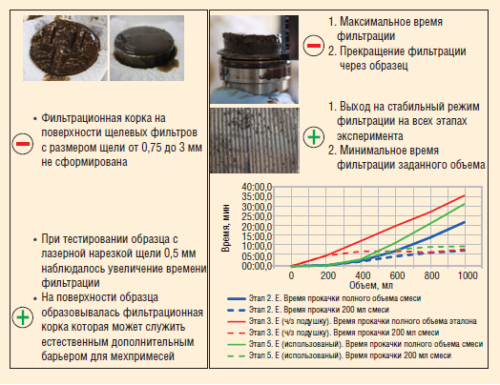

Стоит отметить, что на всех этапах данного эксперимента мы выходили на стабильный режим фильтрации через образцы. Испытания показали, что содержание механических примесей в фильтрате у щелевых фильтров с размерностью щели от 0,75 до 3 мм равно исходному значению. Фильтрационная корка на поверхности не сформирована. Таким образом, независимо от конструкции, фильтры с шириной щели более 0,5 мм не пригодны для применения на Русском месторождении, поскольку не обладают сдерживающей функцией для породы коллектора (рис. 3).

При испытании фильтра лазерной нарезки с размерностью щели 0,5 мм наблюдалось увеличение времени фильтрации. На поверхности фильтра образовалась фильтрационная корка, которая может служить естественным дополнительным барьером для мехпримесей.

В части испытаний «премиум-фильтров» можно отметить следующее: все фильтры обеспечивают сдерживание седиментационных частиц; сетка с плетением по ГОСТ 3187-76 обладает высокой устойчивостью к забиванию. Фильтры, в основе которых лежит сетка тканевого плетения, не применимы в условиях коллекторов Русского месторождения из-за быстрого забивания (несмотря на высокую начальную проницаемость).

В итоге для прохождения ОПИ мы выбрали три фильтра, продемонстрировавших наилучшие результаты: один сетчатый, один щелевой, а также фильтр MeshRite.

ВЫБОР КОМПОНОВКИ ЗАКАНЧИВАНИЯ

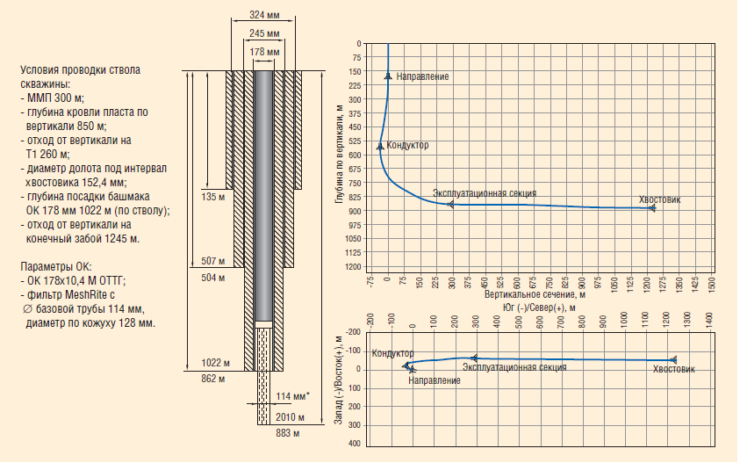

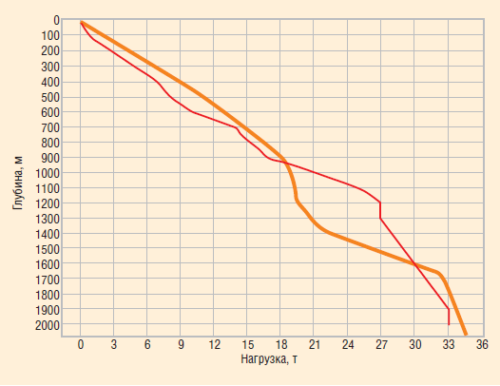

Следующим этапом проекта стало согласование типоразмера фильтров, исходя из конструктивных особенностей планируемых скважин. Расчет веса и прохождения хвостовика (по радиусу изгиба и силам сопротивления), а также расчет спуска обсадных колонн были выполнены при помощи специального программного обеспечения.

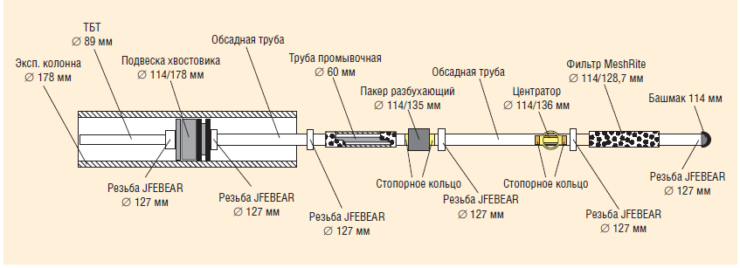

Типоразмеры фильтров и разбухающих пакеров, отобранные по результатам этих расчетов, приведены в табл. 1. Отметим, что для щелевого фильтра и фильтра MeshRite был выбран диаметр базовой трубы, равный 114 мм, при этом максимальный наружный диаметр щелевого фильтра составил 127 мм (диаметр муфты), а фильтра MeshRite — 128,7 мм (диаметр кожуха, который занимает большую часть трубы).

Для проволочного фильтра размер базовой трубы составил 102 мм. При этом максимальный наружный диаметр самого фильтра составил 120 мм (диаметр кожуха). В данном случае мы отказались от диаметра базовой трубы 114 мм, потому что в этом случае диаметр кожуха составил бы 139 мм, что по нашим расчетам могло быть сопряжено с риском недохождения компоновки до забоя.

Диаметр разбухающего пакера составил 139 мм, при этом был выбран пакер, разбухающий при контакте с пресной водой. Также была выбрана подвеска фильтра с возможностью вращения и промывки хвостовика в процессе спуска.

Затем мы провели предварительный расчет спуска хвостовика перед бурением — с использованием в качестве транспортной колонны бурильной трубы диаметром 89 мм. В результате было установлено, что, вопервых, транспортная колонна будет иметь спиральный изгиб, а во-вторых, при спуске колонны вес на крюке будет близок к нулю, что не позволит довести

фильтр до забоя даже при условии, что ствол будет стабильным и чистым. После этого расчета было принято решение скорректировать транспортную колонну: мы увеличили количество УБТ диаметром 120 мм до 120 метров. Остальная часть транспортной колонны состояла из ТБТ диаметром 89 мм.

Последний расчет, выполненный в программном комплексе Schlumberger, позволил скорректировать расположение хвостовика на определенной глубине, с учетом фактической траектории спуска.

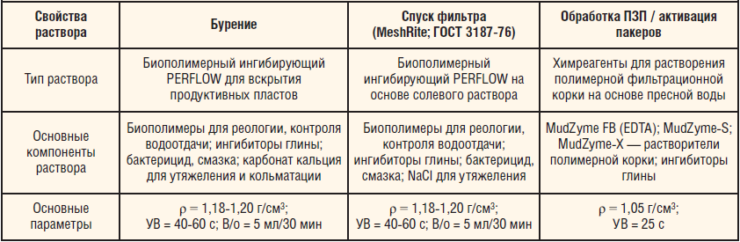

ПОСЛЕДОВАТЕЛЬНОСТЬ ДЕЙСТВИЙ ПРИ ПЕРВИЧНОМ ЗАКАНЧИВАНИИ

Дальнейшие работы проводились в следующей последовательности: после окончания бурения горизонтального участка мы выполнили промывку ствола до выравнивания параметров раствора, после чего КНБК с РУС и LWD была поднята на поверхность и разобрана. Затем при помощи роторной КНБК с двумя спиральными лопастными калибраторами (КЛС) произвели шаблонировку открытого ствола скважины (проработка мест посадок/затяжек) и после спуска КНБК до забоя перевели скважину на раствор без твердой фазы (рассол NaCl с добавлением полимеров для контроля водоотдачи и процесса фильтрации).

На следующем этапе был осуществлен спуск фильтров в горизонтальный участок (рис. 4). Именно для исключения их загрязнения мехпримесями (кольматирующими элементами, содержащимися в буровом растворе) скважина и была предварительно переведена на раствор без твердой фазы. Стоит сказать, что размерность фильтрующей поверхности «премиум-фильтра» составляла порядка 200 мкм, что было сопоставимо с кольматационной фазой в буровом растворе. В качестве кольматанта использовали мел.

Потом мы установили разбухающие пакеры напротив глинистых «перемычек» для разобщения пластов с разными коллекторскими свойствами. При этом исключили активацию разбухающих пакеров в процессе спуска хвостовика. Также удалось избежать засорения «премиум-фильтров» твердой фазой до начала освоения скважины.

После спуска хвостовика (со сборкой промывочной трубы и промежуточной промывкой перед спуском в открытом стволе) была произведена активация разбухающих пакеров с одновременной обработкой ПЗП раствором на основе пресной воды с добавлением специального состава (MudZyme), который разрушает фильтрационную корку, состоящую из полимеров и частиц мела. По окончании открытый ствол был «законсервирован» на период активации разбухающих пакеров и действия химреагентов.

Завершающим этапом стал подъем транспортной колонны и промывочной трубы. После установки отсекающей пробки обсаженная часть скважины переведена на раствор в соответствии с ПБНиГП (рис. 5, табл. 3).

ОТКЛОНЕНИЯ В ПРОЦЕССЕ ЗАКАНЧИВАНИЯ

При реализации данного проекта на всех четырех скважинах было зафиксировано всего два несущественных отклонения (рис. 6). Так, например, на первой скважине существовало ограничение расхода циркуляции в процессе спуска хвостовика из-за конструктивных особенностей подвески. Фактические давления не совпали с расчетными, поэтому при плановой промывке (6-8 л/с) нам пришлось ограничить промежуточные промывки до 2 л/с. Также мы модернизировали подвеску, исключив ее зависимость от давления циркуляции.

На второй скважине при подъеме транспортной колонны произошло поглощение раствора с интенсивностью до 10 м3/ч. В дальнейшем подъем транспортной колонны производился без выброса на мостки. Это позволило сократить время на проведение последующих операций и установить специальную разделительную пробку для отделения жидкости в открытом стволе от верхних жидкостей в скважине.

ВЫВОДЫ ПО ИТОГАМ РЕАЛИЗАЦИИ ПРОЕКТА

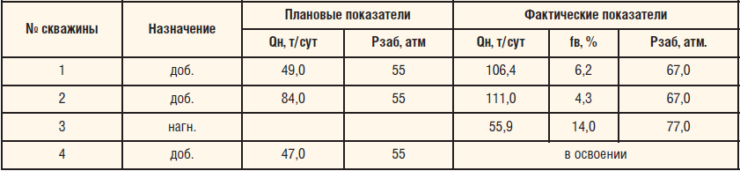

Выполненный комплекс работ в совокупности со стадийным выводом скважин на режим привел к увеличению продуктивности скважин в два раза по сравнению со скважинами, пробуренными в аналогичных геологических условиях в 2007-2008 годы (рис. 7, табл. 3).

К сожалению, на сегодняшний день все четыре скважины до конца не выведены на режим и временно находятся в бездействии.

Таким образом, реализацию проекта по заканчиванию скважин Русского месторождения в горизонтальном стволе в общем и целом можно признать успешной в части увеличения эффективности добычи нефти. Эффективность проекта с точки зрения контроля пескопроявления будет оценена после получения результатов эксплуатации скважин.

Исходя из полученного опыта, можно с уверенностью говорить, что успешная реализация аналогичных проектов возможна только при выполнении ряда условий. В частности, перед началом реализации необходимо выполнить расчеты нагрузок на колонну при спуске, подъеме и вращении (при различных условиях), с последующим уточнением данных расчетов на разных стадиях проекта. В свою очередь, детальное планирование работ позволит минимизировать риски на каждом этапе и предотвратить развитие аварийных ситуаций (в случае, если отклонение все же произошло).

После получения фактических данных по профилю и геологической информации по результатам бурения необходимо скорректировать компоновку хвостовика и провести повторный расчет спуска. Помимо этого, важно также произвести проверку на соответствие элементов оснастки, фильтров и глухой трубы.

Для отправки комментария вам необходимо авторизоваться.