Технологии для ремонтно-изоляционных работ, применяемые в ПАО «Татнефть»

Многие месторождения, эксплуатируемые ПАО «Татнефть», находятся на поздней стадии разработки, характеризующейся старением фонда скважин и ростом обводненности продукции, составляющей на сегодняшний день в среднем 75%. Указанные факторы обуславливают необходимость проведения ремонтно-изоляционных работ (РИР) по устранению заколонных перетоков и герметизации эксплуатационных колонн. Также актуальным вопросом в ПАО «Татнефть» остается наращивание добычи из карбонатных трещиноватых коллекторов, а в условиях скоротечного обводнения добываемой продукции подошвенной водой, прорывающейся по трещинам, их эффективная разработка без проведения водоизоляционных работ становится невозможной.

В компании для разных видов изоляционных работ применяются различные подходы и реагенты. В статье приведен краткий обзор результатов применения нескольких технологий, выбор каждой из которых обуславливается определенными геолого-техническими условиями. В статье содержится информация об использовании технологий, основанных на применении тампонажных растворов из микроцемента и тампонажного цемента с добавлением фиброволокна, виниловых полимеров, водонабухающего эластомера, а также хлорида полиалюминия.

Практика показывает, что в случае проведения РИР при удельной приемистости изолируемого интервала менее 0,8 м3/(ч·МПа), эффективность применения тампонажного раствора на основе обычного тампонажного цемента или цемента марки G существенно снижается, так как цемент состоит в основном из крупных частиц, которые физически не могут проникнуть в микротрещины и матрицу поровых коллекторов. Для герметизации нарушений и ликвидации заколонных перетоков в условиях низкой приемистости на месторождениях ПАО «Татнефть» используются тампонажные растворы на основе микроцемента. За счет малого размера частиц микроцемента получаемые растворы обладают высокой проникающей способностью, приближающейся по своим свойствам к бездисперсным растворам. Во многих случаях раствор даже может рассматриваться в качестве альтернативы полимерным тампонажным композициям. Для сравнения: размер частиц обычного тампонажного цемента составляет 40-60 мкм, микроцемента – менее 15 мкм. Содержание в растворе большого количества цементных частиц малого размера (95% от общего количества) представляет собой необходимое условие: при меньшей концентрации закачать раствор в микротрещину не удастся, поскольку в этом случае движение мелких частиц будет блокироваться более крупными.

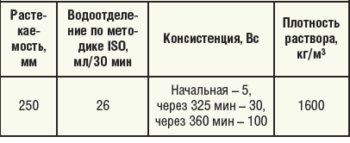

Из-за высокой активности микроцемента вязкость раствора на водной основе существенно снижается уже в процессе затворения, поэтому в состав раствора вводятся модифицирующие добавки от различных производителей, обеспечивающие получение раствора с требуемыми свойствами. В таблице приведены показатели тампонажного раствора, разработанного на основе микроцемента с использованием добавок серии Diacel производства ChevronPhillips Chemical. Введение указанных добавок обеспечивает низкие значения водоотдачи (менее 30 мл), начальной консистенции (около 5 Вс) и продлевает время отверждения состава. Процесс разработки рецептур таких растворов довольно сложен из-за того, что свойства микроцемента во многом определяются качеством исходного сырья и тонкостью помола, которые находясь в пределах установленных технических требований, могут различаться в зависимости от партии. И даже небольшое отличие в тонкости может оказывать влияние на время загустевания и отверждения раствора, значение водоотдачи и другие важные параметры. Поэтому для обеспечения безаварийности проводимых работ необходимо разрабатывать рецептуру индивидуально для каждой партии микроцемента и добавок.

В ПАО «Татнефть» изоляционные работы с использованием микроцемента проводились в 55 скважинах. Средняя успешность по всем видам работ составляет более 80%. Наилучшие результаты (эффективность превысила 90%) были получены при ликвидации заколонных перетоков в направлении «снизу-вверх».

В настоящее время разрабатываются технологии с применением микроцементного тампонажного раствора на углеводородной основе. Такой состав характеризуется высокой селективностью, так как он отверждается только после контакта с пластовой водой, а не в нефтенасыщенной части пласта. Оптимальной углеводородной основой служит дизельное топливо, поскольку оно не содержит воду и АСПО, влияющие на вязкость раствора, и обладает меньшей вязкостью по сравнению с товарной нефтью. В состав микроцементного тампонажного раствора на углеводородной основе вводят ПАВ, образующие на поверхности частиц пленку, обеспечивающую диспергирование микроцемента в дизельном топливе. Применение данного типа ПАВ приводит к задержке образования и снижению прочности цементного камня. Для исключения указанных проблем в раствор дополнительно вводят ПАВ другого типа, обеспечивающих смачиваемость цементных частиц водой.

РИР С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОВОЛОКНИСТЫХ МАТЕРИАЛОВ

При удельной приемистости пласта более 2 м3/(ч⋅МПа) при герметизации нарушений колонн и ликвидации заколонных перетоков до закачивания цементного раствора целесообразно использовать тампонажные растворы, эффективно снижающие приемистость. Для этих целей в ПАО «Татнефть» в последние годы широко применяется технология, основанная на использовании тампонажных растворов, содержащих полипропиленовое фиброволокно. Это тончайшее синтетическое волокно толщиной 10-30 мкм и длиной до 18 мм, получаемое из высокомодульного термопластичного полимера путем экструзии и последующего вытягивания. Фиброволокно применяется в качестве армирующего компонента. Армирование позволяет обеспечить быстрый набор структурной прочности, препятствует усадке и повышает устойчивость цементного камня к растрескиванию. Камень, полученный при добавлении волокна в цементный раствор, характеризуется более высокой (на 15-20 %) прочностью на изгиб и сжатие по сравнению камнем, полученным без волокна.

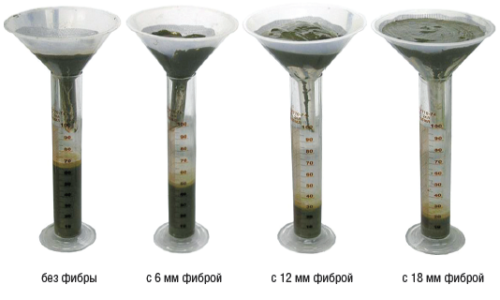

Цементоволокнистый раствор легко проходит через отверстия насосов и пакерного оборудования из-за малого диаметра волокон и ориентации их вдоль линий тока, но при вхождении через поры и трещины пласта происходит изменение ориентации волокон, потеря скорости течения и поглощения. Увеличение тампонирующей скорости раствора, содержащего фиброволокно, легко проверяется в лабораторных условиях. Как видно на рис. 1, цементный раствор свободно проходит через крупную сетку, вложенную в воронки. Раствор с добавлением фибры задерживается на сетке за счет увеличения тампонирующей способности. Добавка в цементный раствор 0,03-0,1 % полипропиленовой фибры обеспечивает снижение расхода цементного раствора примерно в 3-4 раза.

На данный момент фиброволокно широко и достаточно успешно применяется в ПАО «Татнефть». Его добавляют не только в цементные растворы, но и в большинство тампонажных составов, которые используются при высокой приемистости изолируемых пластов. Технологии с применением фиброволокна проводятся более, чем в 90 скважинах в год.

ЛЗЦ С ИСПОЛЬЗОВАНИЕМ РЕАГЕНТА «ВИТАМ»

Достаточно высокая успешность достигнута при выполнении работ по ликвидации заколонного перетока с отключением продуктивных пластов с использованием реагента «Витам» (рис. 2). Суть технологии заключается в блокировании путей притока воды упругим гелем, образующимся при контакте реагента с пластовыми водами. Адаптированный для применения в зимнее время реагент «Витам» представляет собой композиционный материал на основе карбоксилсодержащего метакрилового сополимера и гликоля. Данная технология может применяться при обводнении как хлоркальциевыми, так и сульфатно-натриевыми водами. Образующийся гель отличается от полиакриламидных гелей отсутствием синерезиса и увеличенными в 6-8 раз структурно-механическими свойствами, а от силикатных и лигносульфонатных гелей – способностью к обратимым упругим деформациям. Кроме того, получаемый гель устойчив к воздействию всех пластовых флюидов.

В рамках ОПИ технология была применена в 18 скважинах ПАО «Татнефть». Успешность работ составила около 80%. По результатам ОПИ технология рекомендована к дальнейшему применению.

ТЕХНОЛОГИЯ ВИР С ПРИМЕНЕНИЕМ ВОДОНАБУХАЮЩЕГО ЭЛАСТОМЕРА В50Э

Специалистами нашей компании разработаны перспективные технологии, направленные на ограничение водопритока в карбонатных порово-трещиноватых пластах, в которых сосредоточена значительная доля извлекаемых запасов нефти. Среди них – технология ограничения водопритока с закачкой в изолируемый интервал суспензии разбухающего эластомера В50Э в водном растворе полимера акриламида.

Набухая в пластовой воде, частицы эластомера блокируют трещины, по которым движется вода. Как результат, происходит снижение обводненности и повышение нефтеотдачи.

Технология может применяться при удельной приемистости изолируемого интервала не менее 1,5 м3/(ч∙МПа). Частицы разбухающего эластомера В50Э не теряют форму с течением времени и не превращаются в гелеобразный раствор, обладают большей упругостью и лучшими тампонирующими свойствами по сравнению с повсеместно применяемым водопоглощающим ПАА марок В 416 или В 615, который переходит в гель и теряет тампонирующую способность при продолжительном контакте с водой. Образующийся За счет этого изоляционный экран способен выдерживать существенные перепады давления, возникающие в системе пласт-скважина. Также увеличивается и продолжительность эффекта.

На сегодняшний день РИР с использованием разбухающего эластомера В50Э проведены в четырех скважинах компании. Успешность работ составляет 75%, продолжительность эффекта – более двух лет. К настоящему времени разработан улучшенный вариант технологии, который позволит проводить работы силами бригад подземного, а не капитального ремонта скважин, что позволит снизить затраты. В 2016 году технологию планируется ввести в опытную эксплуатацию.

ТЕХНОЛОГИЯ ВИР С СОСТАВОМ НА ОСНОВЕ ПОЛИАЛЮМИНИЯ ХЛОРИДА

Специалистами института ТатНИПИнефть разработана технология ВИР в карбонатных пластах с использованием водоизолирующего состава на основе хлорида полиалюминия. Реагент представляет собой кристаллический порошок светло-желтого цвета (рис. 3), который удобен в применении, поскольку легко и быстро растворяется в воде. Хлорид полиалюминия не образует токсичных веществ и широко используется в качестве коагулянта для очистки питьевой воды. При рН водного раствора хлорида полиалюминия в пределах 3,5-5 при контакте с карбонатным коллектором происходит образование гелеобразной тампонирующей массы. Образующийся гель полигидроксида алюминия уменьшает сечение промытых трещин, кроме того, в трещинах уменьшается количество воды вследствие ее расхода на образование геля полигидроксида алюминия. Таким образом, достигается ограничение притока воды. Выделяющийся в результате реакции углекислый газ способствует лучшему смешению реагирующих веществ и смещению реакции в сторону образования геля полигидроксида алюминия:

К настоящему времени работы с использованием хлорида полиалюминия проведены в пяти скважинах и ее применение продолжается в рамках утвержденного плана внедрения новой техники и передовой технологии ПАО «Татнефть». Данная технология отличается простотой и сравнительно низкой стоимостью. Кроме того, она адаптирована для работы в горизонтальных скважинах и может применяться без подъема компоновки ГНО, поскольку не содержит твердой дисперсной фазы.

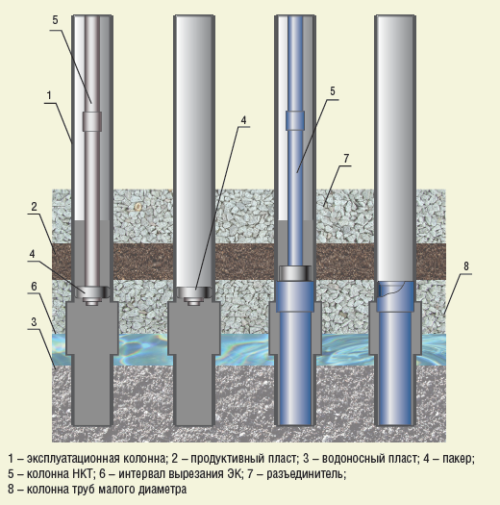

ТЕХНОЛОГИЯ ЛИКВИДАЦИИ ЗКЦ С УДАЛЕНИЕМ ЧАСТИ ЭК

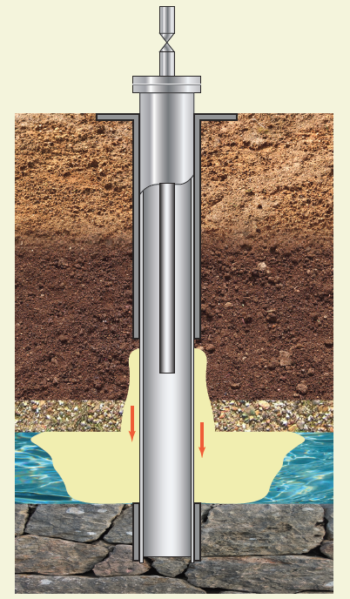

К более консервативным методам РИР относится технология ликвидации заколонных перетоков из нижележащих пластов с вырезанием части эксплуатационной колонны [2]. Технология успешно применяется на месторождениях ПАО «Татнефть» в сложных геолого-технических условиях, когда другие технологии малоэффективны. Технология подразумевает удаление в интервале перетока части эксплуатационной колонны, старого цементного камня и глинистой корки с последующим тампонированием удаленного участка. Интервал вырезания подбирается с учетом результатов исследований, оценки состояния цементного кольца и расположения верхней границы вырезания (не менее трех метров ниже подошвы продуктивного пласта и не менее одного метра ниже кровли водонасыщенного пласта).Удаление старого цементного камня и глинистой корки до проведения тампонажных работ позволяет обеспечить необходимое качество сцепления цемента с породой за счет увеличения площади контакта тампонажного состава с пластом.

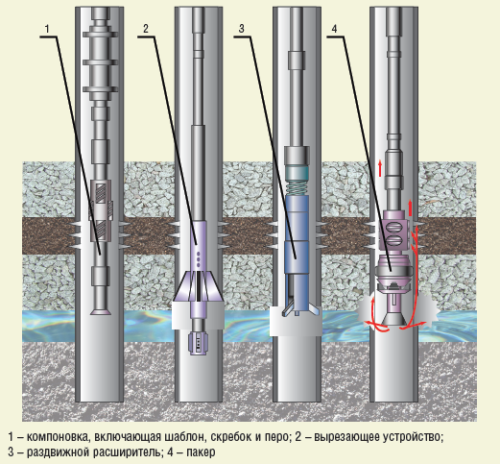

Технология реализуется в несколько этапов. Одновременным спуском пера, шаблона и скребка осуществляется промывка, шаблонировка и при необходимости проработка внутренней стенки эксплуатационной колонны. Затем часть эксплуатационной колонны удаляется с помощью специального вырезающего устройства. При толщине стенки менее 9 мм может быть использован обычный винтовой забойный двигатель, более – верхний привод или ротор. Для разрушения старого цементного камня и глинистой корки используется раздвижной расширитель. После этого еще раз выполняется промывка ствола, и производится спуск технологического пакера для закачивания цементного раствора.

Существуют два варианта завершения технологии. Первый применяется при малой толщине перемычки между продуктивным и водоносным пластами, когда велика вероятность повторного возникновения заколонного перетока (рис. 4). Такой вариант предусматривает проведение тампонажных работ с закачкой цементного раствора и оставлением цементного моста. В этом случае границей служит подошва продуктивного пласта. Данный метод может быть использован при отсутствии эксплуатационных объектов ниже пласта. На НКТ в колонну спускается разбуриваемый пакер, после чего выполняется тампонирование интервала перетока и разбуривание цементного моста (если необходимо). Недостаток этого варианта заключается в отсутствии возможности проведения дальнейших геофизических исследований в интервале изоляции.

Второй вариант завершения предусматривает спуск в интервал заколонного перетока колонны малого диаметра (хвостовика) и ее последующее цементирование (рис. 5). Данный вариант применим при наличии большой перемычки между нефтеносным и водоносным пластами. Дополнительная колонна, оборудованная башмаком с клапанным устройством, спускается на НКТ, разъединяется и цементируется. Затем производится ее опрессовка. После затвердевания раствора цементный мост разбуривается внутри хвостовика в запланированном интервале. Качество изоляции заколонных перетоков подтверждается комплексом ГИС в интервале изоляции. В дальнейшем скважина может работать с подключением нижележащих интервалов.

В 2014 году технология была реализована на 84 скважинах компании. Средняя успешность РИР составила 95%.

СПИСОК ЛИТЕРАТУРЫ

- Газизов А.А. Увеличение нефтеотдачи неоднородных пластов на поздней стадии разработки. – М.: ООО «НедраБизнесцентр», 2002. 639 с.

- Табашников Р.А. Технология ликвидации заколонного перетока с вырезанием части эксплуатационной колонны [Текст] / И.Х. Махмутов, Р.Р. Кадыров, Р.З. Зиятдинов, А.С. Жиркеев // Нефтяное хозяйство. 2014. №7. С. 37-39.

Для отправки комментария вам необходимо авторизоваться.