Мониторинг коррозии трубопроводов в ПАО «Оренбургнефть» с использованием оборудования системы Microcor®

Процесс эксплуатации транспортирующих водонефтяную эмульсию и подтоварную воду промысловых трубопроводов сопряжен с рисками разгерметизации, разлива нефтепродуктов и экологическим загрязнением территорий. В этом отношении задача нефтегазодобывающего предприятия состоит в том, чтобы свести эти риски к минимуму, а по возможности исключить их полностью.

Для выполнения данной задачи в ПАО «Оренбургнефть» реализуется комплексная программа повышения надежности трубопроводов. Ключевое направление программы – ингибиторная защита трубопроводов от внутренней коррозии: ежегодный рост объемов применения ингибиторов позволяет Обществу добиваться существенного снижения аварийности.

Немаловажную роль в отслеживании эффективности ингибирования коррозии играет коррозионный мониторинг. В целях повышения эффективности этого направления работы на месторождениях ПАО «Оренбургнефть» были проведены опытно-промысловые испытания (ОПИ) системы мониторинга коррозии Microcor®. Применение системы позволило оптимизировать технологию подачи реагента и поддерживать эффективность ингибирования на целевом уровне: доступность – 95%, скорость коррозии – менее 0,01 мм/год.

Мониторинг коррозии – это обязательное мероприятие, которое следует проводить с целью оценки текущего состояния коррозионной агрессивности рабочих сред, а также предупреждения и устранения негативных процессов, вызывающих ухудшение состояния трубопровода. Таким образом, к основным задачами коррозионного мониторинга относятся, во-первых, контроль состава и агрессивности транспортируемой среды и, во-вторых, контроль эффективности проводимых мероприятий по защите от коррозии и подготовка рекомендаций по изменению регламента ингибирования.

Накопленная и обработанная информация по коррозионному мониторингу служит основой для разработки и осуществления мероприятий, направленных на устранение или уменьшение воздействия негативных факторов, влияющих на состояние трубопровода. В этой связи специалисты ПАО «Оренбургнефть» постоянно ведут поиск методов и технических средств для повышения качества коррозионного мониторинга. Так, с августа по декабрь 2014 года на трубопроводах наиболее удаленной от центра сосредоточения производственных объектов ПАО «Оренбургнефть» Пономаревской группы месторождений проводились ОПИ систем коррозионного мониторинга Microcor® производства фирмы RCS (Rohrback Cosasco Systems, США).

Продукция скважин месторождений Пономаревкой группы характеризуется высокой агрессивностью. Содержание углекислого газа составляет 80-150 мг/л, сероводорода – 180-200 мг/л, концентрация сульфатвосстанавливающих бактерий (СВБ) – 105 кл/мл. В этой связи аварийность трубопроводов данной группы месторождений по причине внутренней коррозии достаточно высока и превосходит среднюю по предприятию.

Основной задачей данных испытаний была оценка инструментальной и методической погрешностей контроля коррозии, реализованной в системе Microcor®. Датчики и приборы высокого разрешения Microcor® позволяют быстро и точно измерять скорость коррозии в любой технологической среде и выявлять кратковременные изменения скорости коррозии, которые остались бы незамеченными при использовании традиционных технологий. Поэтому данный метод подходит для оценки эффективности ингибиторов коррозии.

Применение системы Microcor® дает возможность менее чем за трое суток провести качественную оценку коррозии при затратах в пределах 10% от затрат на применение общераспространенных технологий, в том числе гравиметрического метода. Кроме того, аналогичная оценка коррозии с помощью гравиметрического метода заняла бы от 14 до 30 суток.

В комплект оборудования системы Microcor® (рис. 1) входят клапан доступа, зонд с рабочим элементом (датчик замера скорости коррозии), комплект регистрации данных и система регистрации и обработки данных Checkmate.

Комплект регистрации данных подключается к стандартному зонду, оборудованному датчиком скорости коррозии. От регистратора данные поступают в микрокомпьютер для обработки и передачи их на ПК. Оборудование Microcor® было установлено и испытано на следующих направлениях трубопроводов:

- КНС Самодуровская – ВРП-5 (водовод высокого давления), УКК (узел контроля коррозии) № 1 (рис. 2);

- АОСВ – БКНС Родниковка (водовод низкого давления), УКК № 2 (рис. 3);

- Ефремово-Зыковское месторождение – УПСВ Самодуровская (нефтесборный коллектор), УКК №3, (рис. 4);

- УПСВ Родниковская – ДНС Романовская (напорный нефтепровод), УКК №4, (рис. 5);

- ДНС Романовка – УПН Пономаревка (напорный нефтепровод), УКК №5.

В данные трубопроводы ингибитор коррозии дозируется при помощи стационарных блоков реагентных хозяйств (БРХ).

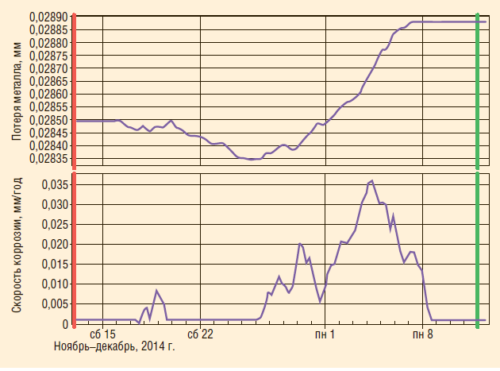

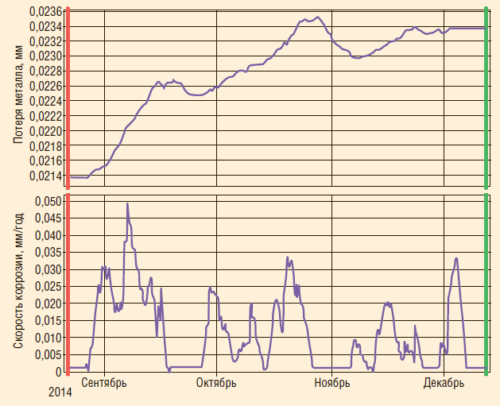

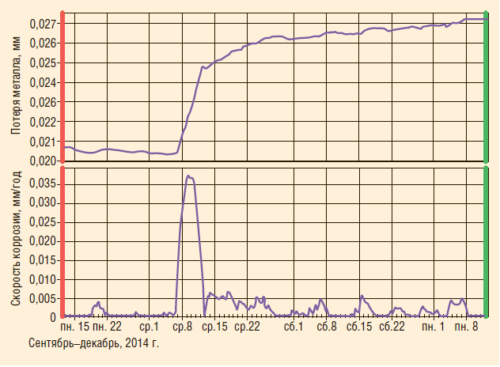

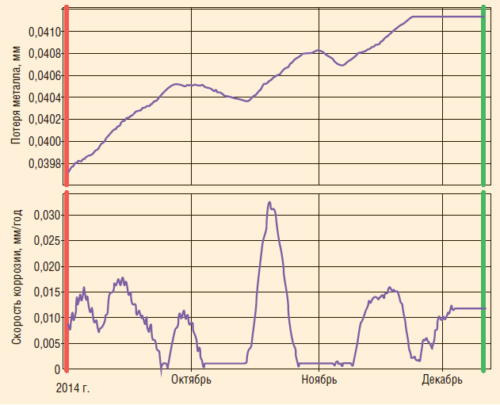

В целом по результатам испытаний следует отметить, что оборудование работает надежно и соответствует требованиям охраны труда и промышленной безопасности. Система адекватно фиксирует все изменения, происходящие в потоке: увеличение или снижение концентрации ингибитора, коррозионной агрессивности среды (рис. 6-9).

Для оперативного регулирования объемов подачи ингибитора были подобраны оптимальные интервалы измерения скорости коррозии. В целом возможность быстрого замера скорости коррозии позволяет вовремя и в оперативном порядке проводить требуемые изменения.

По итогам ОПИ с помощью системы Microcor® нам удалось оптимизировать применение технологии ингибирования – подобрать оптимальные объемы подачи реагентов при помощи БРХ и интервалы обработок скважин ингибитором коррозии.

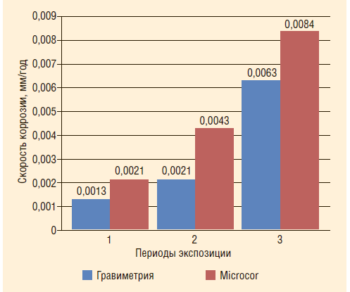

Необходимо также отметить, что рассчитанная посредством системы Microcor® средняя скорость коррозии в указанные периоды времени полностью сопоставима с показаниями, полученным методом гравиметрии (рис. 10).

В дальнейшем планируется использовать систему Microcor® для мониторинга водоводов ППД, а также для проведения промысловых экспресс-испытаний новых ингибиторов коррозии.

Для отправки комментария вам необходимо авторизоваться.