Обзор существующих методов борьбы с коррозией нефтепромыслового оборудования

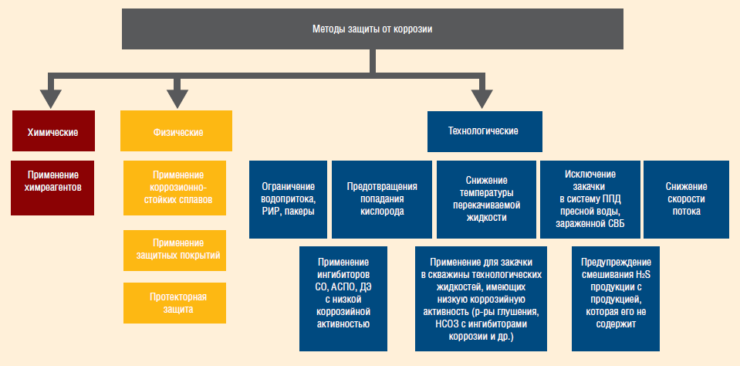

Основные методы борьбы с коррозией нефтепромыслового оборудования, которые сегодня применяют отечественные и зарубежные компании, можно разделить на три группы: химические, физические и технологические.

Химические методы основаны на использовании химреагентов, в основном ингибиторов коррозии. Физические методы подразумевают применение коррозионностойких материалов, защитных покрытий и протекторной защиты.

Технологические методы защиты от коррозии подразумевают корректировку коррозийных факторов в скважине, в том числе — ограничение водопритока, предотвращение попадания кислорода, снижение скорости потока и температуры жидкости и др. (см. «Классификация методов защиты нефтепромыслового оборудования от коррозии»).

Для каждого метода, применяемого для борьбы с коррозией нефтепромыслового оборудования, характерны свои особенности, преимущества и недостатки, основные из которых приведены в настоящей публикации.

ХИМИЧЕСКИЕ МЕТОДЫ БОРЬБЫ С КОРРОЗИЕЙ

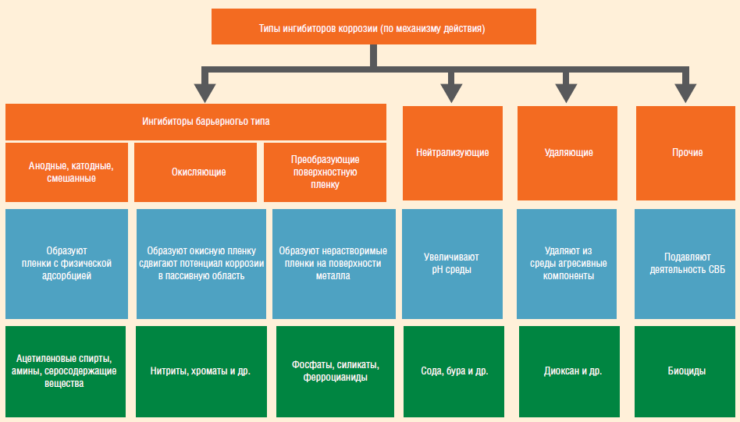

Химические методы борьбы с коррозией основаны на использовании химреагентов — ингибиторов коррозии. В зависимости от механизма действия ингибиторы коррозии подразделяются на ингибиторы барьерного типа, нейтрализующие, удаляющие и прочие (см. «Классификация ингибиторов коррозии на основе механизма их действия»).

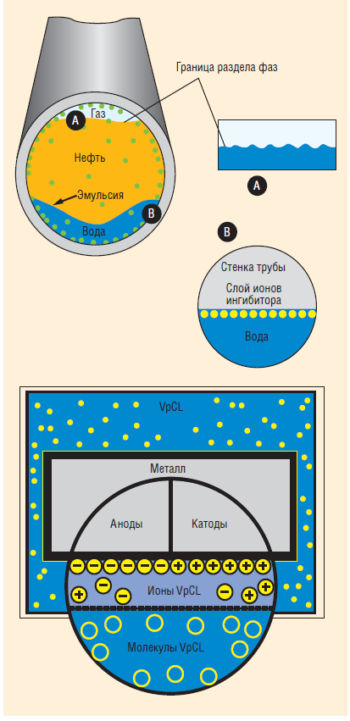

Действие ингибиторов барьерного типа основано на образовании пленок. Анодные, катодные и смешанные ингибиторы барьерного типа образуют пленки с физической адсорбцией, окисляющие ингибиторы — оксидную пленку, ингибиторы, преобразующие поверхностную пленку, — нерастворимые пленки на поверхности металла. Нейтрализующие ингибиторы увеличивают рН среды, удаляющие — ликвидируют из нее агрессивные компоненты. Наконец, к группе прочих ингибиторов относятся биоциды, которые подавляют действие сульфатовосстанавливающих бактерий (СВБ).

Среди производителей ингибиторов есть как зарубежные, так и отечественные компании. Из отечественных производителей можно выделить ОЗ «Нефтехим», ЭЗ «Нефтехим», «Миррико» и «ФЛЭК», наиболее крупные производители ингибиторов среди зарубежных компаний — Nalco Chemicals, Champion Chemicals, Baker Petrolite, Cortec (см. «Компании-производители ингибиторов коррозии»).

Выделяют два объекта подачи ингибитора — скважина и пласт. Подача ингибитора в скважину возможна несколькими способами: дозирование с помощью устьевых дозаторов в затрубное пространство, дозирование с помощью устьевых дозаторов в заданную точку по капиллярной трубке, периодическая закачка в заданное пространство с помощью агрегатов и др. (см. «Объекты и способы подачи ингибиторов коррозии»).

Среди способов подачи химреагентов в пласт можно назвать следующие: задавка в пласт добывающих скважин, закачка в нагнетательные скважины через систему ППД, введение ингибитора с жидкостью глушения, подача капсулированного реагента. Кроме того, в зарубежной печати упоминается закачка ингибитора в состоянии пара. Этот способ подачи использует, в частности, компания Cortec (см. «Закачка ингибитора в состоянии пара»). Технология отличается высокой эффективностью: позволяет доставить вещество во все микротрещины на поверхности оборудования, в результате чего образуется очень тонкое и плотное защитное покрытие, но при этом сложна для реализации с технической точки зрения.

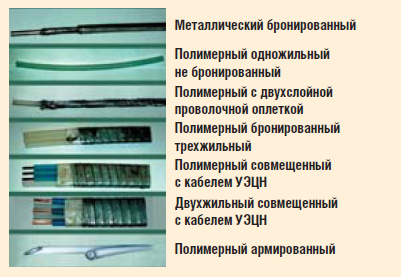

Устьевые дозировочные установки — оборудование, посредством которого химреагенты подаются в скважины, в России производится на многих предприятиях (см. «Производители устьевых дозировочных установок»). Несколько типов и модификаций капиллярных трубопроводов производят уфимская инжиниринговая компания «Инкомп-Нефть» и пермская компания «Синергия-Лидер» (см. «Типы капиллярных трубопроводов, производимых компанией «ИнкомпНефть»; «Конструкция капиллярных трубопроводов компании «Синергия-Лидер»).

Среди преимуществ капиллярных систем трубопроводов — высокая точность дозирования реагента; снижение его расхода относительно закачки в затрубное пространство; возможность оперативного определения эффективности и необходимой концентрации реагента. К недостаткам этих систем относятся сложность монтажа и увеличение времени и стоимости ПРС.

Для подачи ингибиторов также применяются погружные скважинные контейнеры (ПСК), выпускаемые, в частности, на предприятии ЗАО «НовометПермь». Это устройство заполняется твердым или капсулированным реагентом и крепится к основанию ПЭД. Конструкция ПСК отличается простотой, а при использовании устройства не осложняется монтаж УЭЦН. Вместе с тем ПСК в процессе эксплуатации обнаруживает и недостатки: низкую эффективность в период вывода на режим; необходимость постоянного контроля выноса реагента; ограничение срока действия примерно одним годом и дебита жидкости для твердого реагента — до 150 м3/сут.

ПСК также изготавливаются на предприятии «Л-Реагент». Контейнер данного производителя заполняется фирменным реагентом «Трил-К» и крепится к основанию ПЭД или ниже ШГН, ШВН, ЭВН. Плюсы и минусы использования контейнеров «Л-Реагента» аналогичны изложенным выше.

Одна из технологий подачи капсулированного реагента Encaptron 95 предлагается компанией Champion Technologies. Ингибитор помещается в микрокапсулы, закачивается в затрубное пространство, после чего капсулы оседают на забой. При эксплуатации скважины полимерная мембрана растворяется и, смешиваясь с пластовой жидкостью, защищает ГНО. К преимуществам технологии, на наш взгляд, можно отнести длительное время выноса ингибитора, а также то, что ПЗП не кольматируется вследствие отсутствия задавки ингибитора. Среди недостатков технологии можно назвать то, что ингибитор легко адсорбируется на поверхности мехпримесей, при использовании капсулированного реагента необходим определенный диапазон соотношения дебита по воде к объему зумпфа, требуется свободный объем зумпфа для размещения капсул. Кроме того, при большом выносе мехпримесей возможно засыпание зумпфа с капсулами, а также в скважинах с высокими дебитами жидкости снижается время действия реагента.

ФИЗИЧЕСКИЕ МЕТОДЫ: ПРИМЕНЕНИЕ КОРРОЗИОННО-СТОЙКИХ МАТЕРИАЛОВ

Коррозионностойкие материалы включают в себя низкои среднелегированные стали, а также сплавы. При использовании низколегированных сталей рекомендуется дополнительно применять ингибитор коррозии (см. «Классификация коррозионностойких материалов»).

Например, компания REDA (Schlumberger) изготавливает ЭЦН со ступенями из материала «Нирезист-4» (30% Ni, 5% Cr, 5,5% Si, 1,0% Mn, 2,6% C) и 5530 (30,5% Ni, 5,3% Cr, 5,1% Si, 2,7% C, а также Mo, V, Mn). Преимущества рабочих органов, изготовленных из этих материалов, — стойкость к агрессивным средам, высокая износостойкость и снижение отложения солей. Вместе с тем применение «Нирезиста-4» и 5530 заметно удорожает оборудование.

Еще один пример использования физических методов для борьбы с коррозией — изготовление рабочих органов ЭЦН из полимерных материалов. Такая технология освоена на предприятии «Ижнефтепласт» (см. «ЭЦН из полимерных материалов компании «Ижнефтепласт»). К преимуществам рабочих органов ЭЦН из полимеров можно отнести следующие:

- коррозионная стойкость материала;

- малый вес, снижающий массу ротора и пусковые токи;

- высокая чистота проточных каналов, низкая адгезия материала, что обеспечивает увеличение КПД на 3–5%;

- отсутствие гальванических пар между материалами;

- относительно низкая стоимость;

- возможность изменения материала втулки направляющего аппарата.

Среди минусов стоит упомянуть неотработанную технологию повторного применения полимерных рабочих органов ЭЦН после эксплуатации в условиях Западной Сибири и их низкую стойкость к мехпримесям. Еще один пример оборудования, изготовленного из коррозионностойкого материала, — сталеполимерные лифтовые трубы/шлангокабели, изготавливаемые компанией «ПсковГеоКабель» (см. «Сталеполимерные трубы компании «ПсковГеоКабель»). Эти трубы производятся из полимерных материалов (полиэтилен, полипропилен, фторопласт) и армируются металлической проволокой. Внутренний диаметр составляет 45 мм, наружный — 71 мм. Возможно «вживление» в оболочку электрических проводников для решения различных задач.

К преимуществам этого оборудования относятся:

- высокая коррозионная стойкость материала;

- меньшая масса по сравнению с металлическими трубами;

- низкая теплопроводность материала, которая способствует снижению отложений АСПО;

- меньшие гидравлические сопротивления по сравнению с обычными НКТ вследствие отсутствия муфтовых соединений и непрерывности трубопровода. Недостаток сталеполимерных труб состоит в их меньшей, по сравнению с металлическими трубами, прочности.

В компании «Татнефть» изготавливаются стеклопластиковые НКТ. Они отличаются высокой коррозионной стойкостью материала, меньшей, по сравнению с металлическими трубами, массой и низкой теплопроводностью, которая способствует снижению отложения АСПО. В то же время, стеклопластиковые НКТ отличаются меньшей, по сравнению с металлическими трубами, прочностью и относительно низкой термостойкостью (до 110°С).

Из коррозионностойкого материала также изготавливается один из видов оборудования ТМК «ПремиумСервис» — специальные высокогерметичные резьбовые соединения, «премиальные» резьбы. Резьбы специального профиля, прошедшие спецобработку, применяются в муфтовых соединениях ТМК GF, ТМК PF, ТМК PF ET и безмуфтовых ТМК ULTRA (FJ,SF,FX). К плюсам этого оборудования мы относим: возможность работы в агрессивных средах; способность воспринимать высокие растягивающие, сжимающие и изгибающие нагрузки и избыточный крутящий момент; большее количество спускоподъемных операций относительно стандартного исполнения. Ограничивает использование этого оборудования его высокая стоимость.

ФИЗИЧЕСКИЕ МЕТОДЫ: ИСПОЛЬЗОВАНИЕ ЗАЩИТНЫХ ПОКРЫТИЙ

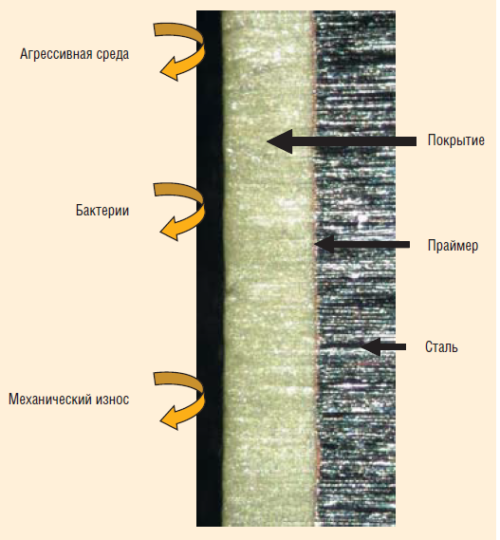

Защитное покрытие противостоит таким коррозионным факторам, как агрессивная среда, бактерии и механический износ (см. «Защитное покрытие и факторы окружающей среды»). Внутренние покрытия для труб в зависимости от химического состава подразделяются в основном на эпоксидные, фенольные, эпоксиднофенольные, новолачные, нейлоновые, уретановые и полиэтиленовые.

Есть несколько специальных технологий нанесения защитных покрытий. К примеру, компания «Технологические системы защитных покрытий» (ТЗСП) применяет следующие способы нанесения: высокоскоростное, электродуговое металлизационное, плазменное, газоплазменное напыление и плазменную наплавку. Эти технологии позволяют наносить в качестве покрытий нержавеющие сплавы на основе железа, сплавы на основе никеля, твердые сплавы, нержавеющие стали, монель, цинк, алюминий и их сплавы. Они обеспечивают высокую прочность сцепления покрытия с покрываемой поверхностью, но вместе с тем сложны с точки зрения технического исполнения и весьма дорогостоящие.

В компании «Татнефть» производится несколько видов нефтепромыслового оборудования с защитным покрытием (см. «Нефтепромысловое оборудование с защитным покрытием компании «Татнефть»). Во-первых, металлопластмассовые трубы (МПТ). К их преимуществам относятся стойкость к агрессивным средам, а также снижение отложения солей и АСПО, к недостаткам — высокие требования к подготовке поверхностей, низкая термостойкость, сложность нанесения на поверхность и высокая стоимость. Во-вторых, стальные трубы с полимерной наружной изоляцией и внутренним цементно-песчаным покрытием. Их преимущества аналогичны таковым МПТ, в качестве минусов можно назвать высокую степень зависимости прочности и долговечности покрытия от качества применяемого состава и технологии нанесения, техническую сложность нанесения на поверхность и высокую стоимость.

Третий вид изделий — стальные трубы с силикатно-эмалевым покрытием. Среди их плюсов: стойкость к агрессивным средам, способность к снижению отложений солей и АСПО, значительный диапазон температуры эксплуатации — от -60 до +350°C, высокая стойкость к абразивному износу. Недостатки аналогичны перечисленным для труб с полимерной наружной изоляцией и внутренним цементно-песчаным покрытием.

И, наконец, НКТ с защитным полимерным покрытием, для нанесения которого на поверхность применяется материал ПЭП-585. НКТ с полимерным покрытием отличаются стойкостью к агрессивным средам, снижением отложения солей и АСПО и гидравлических сопротивлений. Недостатки аналогичны перечисленным выше.

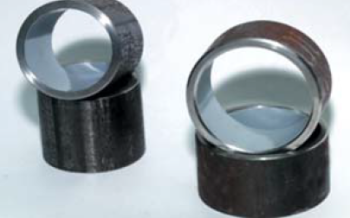

Компания «РЕАМ-РТИ» производит рабочие органы ЭЦН с защитным покрытием из полифениленсульфида (ПФС). Технология заключается в том, что после очистки поверхности на нее наносится сшивающий агент в виде праймера с функцией коррозионной защиты между основным металлом и протекторным полимерным покрытием. К преимуществам технологии относятся стойкость к агрессивным средам и способность к снижению отложения солей, к недостаткам — сравнительно высокая стоимость и относительная недолговечность покрытия.

Также «РЕАМ-РТИ» производит задиростойкие покрытия для защиты корпусных деталей, то есть покрытия с карбидами титана TiC. Ближайшие аналоги таких покрытий — Centrilift ARMOR™. Для этих покрытий характерна стойкость к агрессивным средам, сложность нанесения на поверхность и высокая стоимость.

Компания DU PONT предлагает защитные покрытия для рабочих органов ЭЦН, в которых используется материал полифталамид c 30%-ным стеклонаполнением Zytel®HTN 51G45HSLR BK420. Это покрытие отличается химической стойкостью к различным средам, высокой гидролизностью, абразивной стойкостью и устойчивостью к температурам до 210°C. Вместе с тем для данного покрытия характерна сложность нанесения на поверхность, а также дороговизна.

Наконец, компания Centrilift (Baker Hughes) изготавливает рабочие органы с защитным покрытием Pump Guard II. К их плюсам относятся стойкость к сероводороду и способность к снижению отложения солей. К недостаткам следует причислить сложность нанесения на поверхность, высокую стоимость.

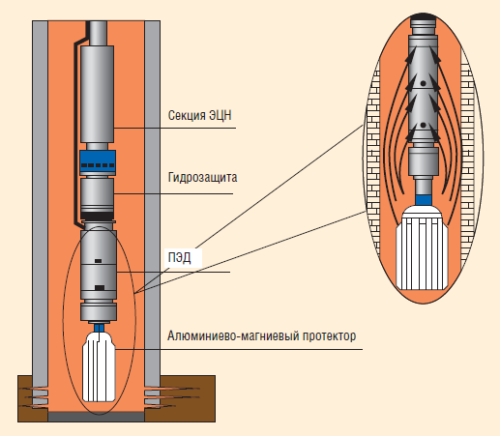

ФИЗИЧЕСКИЕ МЕТОДЫ: ПРИМЕНЕНИЕ ПРОТЕКТОРНОЙ ЗАЩИТЫ

В ряде случаев для борьбы с коррозией применяются алюминиево-магниевые протекторы для УЭЦН (см. «Алюминиево-магниевые протекторы для УЭЦН»). Их разработчиком, в частности, выступает дочернее общество компании ТНК-BP. Принцип этой технологии заключается в том, что протектор поляризует сталь до безопасного потенциала, что приводит к окислению («растворению») самого протектора.

К преимуществам такого рода оборудования мы причисляем относительно низкую стоимость и значительный срок службы — до 5 лет при условии правильного подбора. Среди недостатков можно назвать увеличение габаритных размеров насосной установки, высокие требования к качеству подбора протектора. Так, чтобы корректно подобрать протектор, необходима достоверная и точная информация об электрохимических характеристиках защищаемого метала, свойствах среды, покрытия, форме и размерах защищаемого оборудования, температуре и скорости потока.

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ

Технологические методы защиты нефтепромыслового оборудования от коррозии могут применяться как отдельно, так и в различных комбинациях.

При использовании такого метода, как выбор и подготовка агента (воды) в системе ППД, закачиваемый агент подбирается с учетом коррозионной агрессивности, а источники пресной воды проверяются на уровень зараженности СВБ. Метод отличается высокой эффективностью, но его применение предполагает наличие нескольких доступных источников воды для закачки и сопряжено со значительными затратами на подготовку закачиваемого агента.

Применение метода ограничения водопритока в скважину основано на необходимости капитального ремонта скважины в случае поступления воды из-за негерметичности эксплуатационной колонны и цементного камня. В случае прорыва воды в продуктивном пласте требуется применение водоизолирующих составов. Реализация этого метода отличается высокой сложностью и сопряжена со значительными затратами.

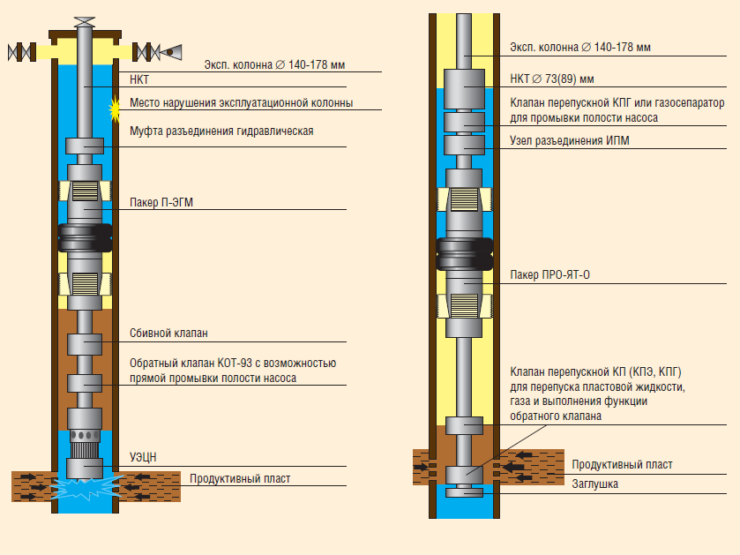

Ограничение водопритока в скважину возможно посредством применения оборудования НПФ «Пакер» (см. «Ограничение водопритока в скважину с помощью компоновок ГНО с применением пакеров»).

В случае поступления воды вследствие негерметичности эксплуатационной колонны интервал «отсекается» от ПЗП и приема насоса пакером или системой пакеров. Посредством применения компоновки с пакером для УЭЦН достигается эффект хвостовика, спущенного в интервал перфорации. Это позволяет снизить скорость коррозии ГНО. Применение этого метода дает снижение затрат на дорогостоящие РИР, при этом его реализация довольно сложна технически и требует дополнительных затрат. Кроме того, в случае применения этого метода возможна лишь локальная борьба с коррозией.

Для отправки комментария вам необходимо авторизоваться.