Обзор существующих методов борьбы с мехпримесями

Обзор существующих методов борьбы с мехпримесями

ИСТОЧНИКИ МЕХПРИМЕСЕЙ

Источники механических примесей, попадающих в насосную установку, делятся на четыре основных типа (см. «Источники механических примесей, попадающих в насосную установку»):

- Пласт, когда мехпримеси — это продукт разрушения горных пород, либо это проппант, закаченный при ГРП, а также кристаллы солей.

- Технологические жидкости, закачиваемые в скважину: растворы глушения, промывочная жидкость, различные химреагенты, растворитель и тому подобное. Не всегда эти жидкости проходят достаточную подготовку перед закачкой, что в особенности относится к жидкостям глушения.

- Эксплуатационные колонны, когда колонна корродирует с образованием солей железа.

- Само глубинно-насосное оборудование (ГНО), неправильно подготовленное, не очищенное на сервисных базах и т.п.

МЕТОДЫ БОРЬБЫ С МЕХПРИМЕСЯМИ

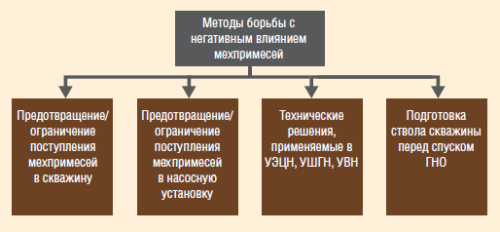

Методы борьбы с негативным влиянием мехпримесей также делятся на четыре основных категории (см. «Методы борьбы с негативным влиянием мехпримесей»).

В свою очередь, различают технические и технологические способы предотвращения или ограничения поступления мехпримесей в скважину и в саму насосную установку (см. «Способы предотвращения или ограничения поступления мехпримесей в скважину» и «Способы предотвращения или ограничения поступления мехпримесей в насосную установку»).

К техническим методам относится установка различных видов фильтров в интервале перфорации. Технологические — это снижение депрессии на пласт, улучшение качества технологических растворов глушения, промышленных жидкостей и т.д., а также технологии по закреплению проппанта.

Существуют общеизвестные методики и расчетные формулы. По ним можно определить минимально допустимое забойное давление, при котором начинается разрушение горных пород и, соответственно, вынос мехпримесей. Однако эти расчеты очень редко применяются на практике, поскольку, в основном ставится задача достичь необходимого отбора жидкости из скважины. Осознанным последствием при этом становится повышенный уровень мехпримесей, который будет влиять на износ оборудования.

Качество технологических растворов — также проблема общеизвестная. Если мы говорим о жидкости глушения, то лучший способ повышения качества приготовления жидкости глушения — метод отстоя. Прочие методы также известны. Смысл в том, что мы должны определять и контролировать определенный показатель КВЧ в жидкостях глушения, в промывочных жидкостях.

Способы предотвращения или ограничения поступления мехпримесей в насосную установку делятся на технические, к которым относятся установка фильтра на приеме скважины, установка фильтра над насосом, и технологические, которые в принципе совпадают с предыдущей группой: снижение депрессии на пласт, повышение качества подготовки растворов и закрепление проппанта.

ФИЛЬТРЫ, УСТАНАВЛИВАЕМЫЕ НА ПРИЕМЕ УЭЦН

Одним из самых распространенных и эффективных способов защиты ГНО от воздействия мехпримесей служит установка на приеме насосных установок специальных фильтров.

В фильтре ЖНШ производства ЗАО «НовометПермь» в качестве фильтрующего элемента используются щелевые решетки из V-образной проволоки из высокопрочной нержавеющей стали. Фильтр устанавливается в составе УЭЦН. Размер задерживаемых частиц — 0,1–0,2 мм. Преимуществ у данного фильтра несколько. Во-первых, он обладает свойством самоочищения за счет вибрации УЭЦН. Во-вторых, удобством монтажа, поскольку фильтр устанавливается в составе погружной насосной установки. Соответственно, спуск фильтра не увеличивает время на ТРС. Фильтр не подвержен засорению, чем объясняются минимальные потери подпора на приеме насоса.

В то же время у фильтров ЖНШ существуют и недостатки. Фильтр увеличивает общую длину УЭЦН, применяется только с газосепаратором без входного модуля, зависит от габарита погружной установки, имеет достаточно высокую стоимость. Области применения фильтра ограничиваются определенной максимальной нагрузкой на вал. В некоторых случаях (при наличии в добываемой жидкости глины и прочих подобных субстанций) обнаруживается засорение поверхности фильтра. И еще один недостаток: крупные частицы мехпримесей «отбиваются» V-образной проволокой и спускаются на забой.

Фильтр ЖНША производства ОАО «АЛНАС» обладает схожей конструкцией, преимуществами и недостатками.

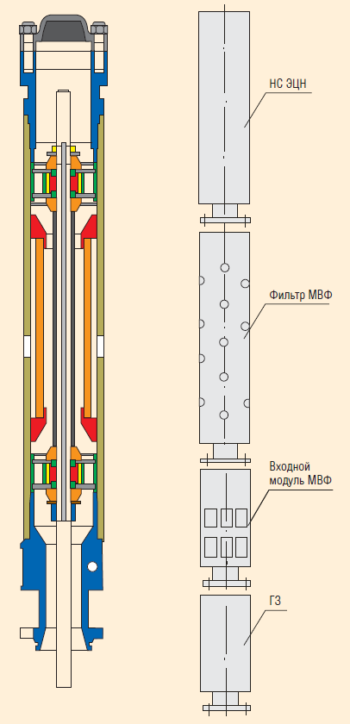

Шламоуловитель МВФ производства ЗАО «Новомет-Пермь» представляет собой многослойный фильтроэлемент из пеноникеля, который задерживает частицы диаметром более 0,25 мм. Пористость достигает 99%. Входной модуль оборудован клапаном, срабатывающим при засорении фильтра. Фильтр устанавливается в составе УЭЦН. Среди преимуществ шламоуловителей МВФ следует отметить также удобство монтажа без увеличения времени проведения ТРС. При засорении фильтрующего элемента при помощи пластичных клапанов обеспечивается проход жидкости, минуя МВФ. К недостаткам можно отнести то, что мехпримеси и проппант остаются в фильтре, а также то, что фильтр увеличивает общую длину УЭЦН и может применяться только с газосепаратором без входного модуля.

В случае шламоуловителей МВФ также существует ограничение по передаваемой валом мощности: для 5-го габарита это 85 кВт, для габарита 5А — 140 кВт. При этом максимальный расход для 5-го габарита — 125 м3/сут., для габарита 5А — 280м3/сутки. К недостаткам также можно отнести сложный и дорогостоящий ремонт данного шламоуловителя.

Шламоуловитель ШУМ 5Д производства «НовометПермь» включает в себя диспергирующие ступени и направляющий аппарат (НА) с удлиненной ступицей, ступени УЭЦН. При прохождении диспергирующих ступеней происходит подготовка однородной суспензии, далее жидкость проходит пакет ступеней НА с удлиненной ступицей, в которых между наружной поверхностью ступицы и внутренней поверхностью стенки НА осаждаются мехпримеси.

Преимущества ШУМ 5Д определяются также удобством монтажа, а также тем, что фильтр улавливает мехпримеси всех размеров и проппант. Недостатки также стандартны. Это увеличение общей длины УЭЦН, а также то, что при большом уровне КВЧ фильтр быстро забивается. Параметры фильтра зависят от габарита УЭЦН. Существует проблема по передаче мощности через вал: известны случаи скручивания шлицов и слома вала. Также существует проблема истончения стенки и слома ступицы аппарата при высокой КВЧ. Имеется ограничение по пропускной способности: 5-й габарит — 125 м3/сутки, габарит 5А — 200 м3/сут.

Разработка ЗАО «РЕАМ-РТИ» — входной фильтр ФВПР. Это входной модуль УЭЦН со специальным фильтрующим элементом на основе проволочных проницаемых материалов (ППМ) со специальной структурой. Конструкция обеспечивает дренаж отфильтрованных частиц из внешней кольцевой полости фильтра. Модуль также спускается в составе погружной установки. Его преимущества: модульная конструкция фильтра и неограниченная длина (поверхность). Из очевидных плюсов также следует отметить щелевой эффект ППМ и способность фильтрующих элементов к отбрасыванию примесей при низкой скорости фильтрации. Кроме того, фильтр отличается большой поверхностью, низким гидравлическим сопротивлением, дренажом механических примесей с корпуса фильтра и возможностью регенерации фильтра при ремонте.

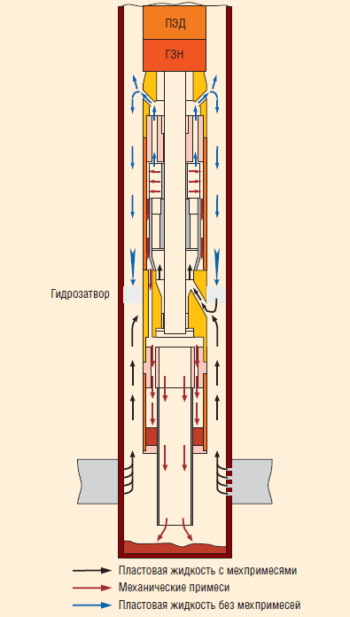

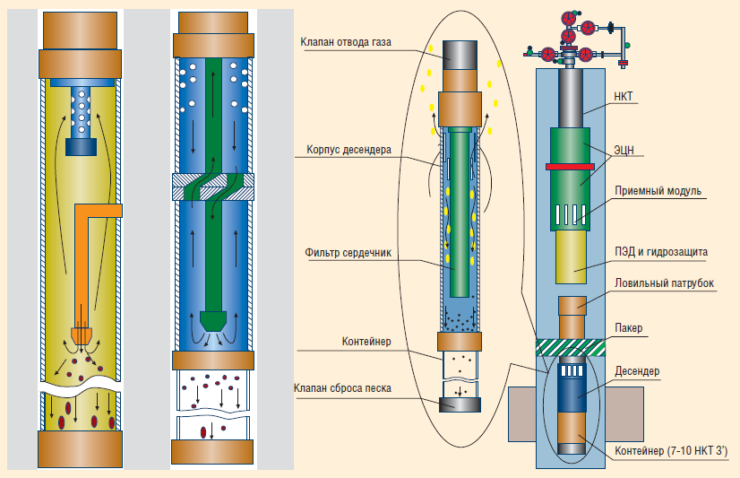

Погружной сепаратор механических примесей ПСМ, разработанный РГУ нефти и газа имени И.М. Губкина (изготовитель ЗАО «Новомет-Пермь»), устанавливается в нижней части погружной установки. В этом случае компоновка должна включать в себя так называемый двусторонний ПЭД, две гидрозащиты.

Принцип действия следующий: Поток добываемой продукции поступает из пласта в скважину и затем на прием центробежного сепаратора. Во вращающемся роторе сепаратора происходит отделение твердых частиц от жидкости в поле центробежных сил.

Преимущества данного устройства заключаются в том, что при его использовании после сепарации частицы накапливаются в контейнере, обеспечивается защита УЭЦН от пикового выноса механических примесей из пласта при пуске УЭЦН, производится двухступенчатая сепарация газа, возможна обработка жидкости ингибитором солеотложения. Основной недостаток — сложная конструкция.

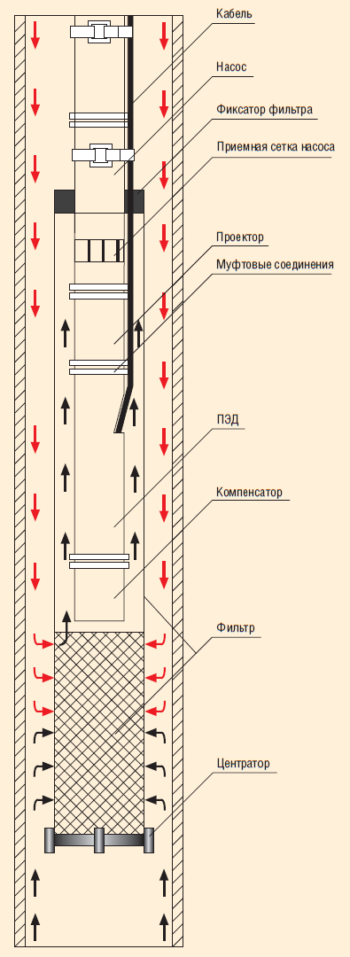

Скважинный фильтр-кожух для УЭЦН производится ООО «Привод-Нефтесервис» по проекту ОАО «ЛУКОЙЛ-Пермь». Фильтр выполнен в виде кожуха (труба диаметром 130 мм с нижней перфорированной частью), который распространяется только на длину установки УЭЦН, захватывающую часть ЭЦН чуть выше приемной сетки, на одном конце которой находится приемная сетка увеличенной площади, на другом — муфта для крепления фильтра к ЭЦН.

К преимуществам фильтра-кожуха можно отнести улучшенное охлаждение ПЭД, а также собственно способность предотвращать засорение ГНО мехпримесями. Главный недостаток конструкции в том, что ее невозможно применять для эксплуатационных колон диаметром менее 168 мм. И в целом фильтр-кожух увеличивает общий диаметральный габарит, а значит, возникает проблема с подготовкой скважин. То есть в данном случае имеют место все известные недостатки, связанные с применением кожухов.

ЗАО «ПО Стронг» выпускает фильтр-насадку ФНТ, которая крепится к компенсатору УЭЦН через пакерразобщитель ПРС-146(168). Установка ПРС-146(168) производится путем долива жидкости в скважину, либо закачкой с помощью агрегата и затем за счет снижения динамического уровня после запуска УЭЦН.

К плюсам фильтра можно отнести его способность к самоочищению за счет вибрации УЭЦН, достаточно высокую пропускную способность (до 400 м3/сут.), удобство монтажа, независимость от габарита УЭЦН, а также спуск в составе УЭЦН.

К недостаткам относится риск повреждения уплотнительных элементов пакера при СПО и риск нераспакерования при посадке. Кроме того, существует ограничение по допустимой нагрузке на нижнюю часть двигателя — 500 кг.

Фильтр противопесочный типа ФПБ производства завода «Борец» присоединяется к нижней части ПЭД (исполнение ФПБН-85) или к нижней части кожуха электродвигателя (исполнение ФПБК-85). Фильтр ФПБН-85 включает в себя фильтр–насадку ФНТ, предохранительный клапан и разобщитель. Фильтр ФПБК85 отличается отсутствием разобщителя.

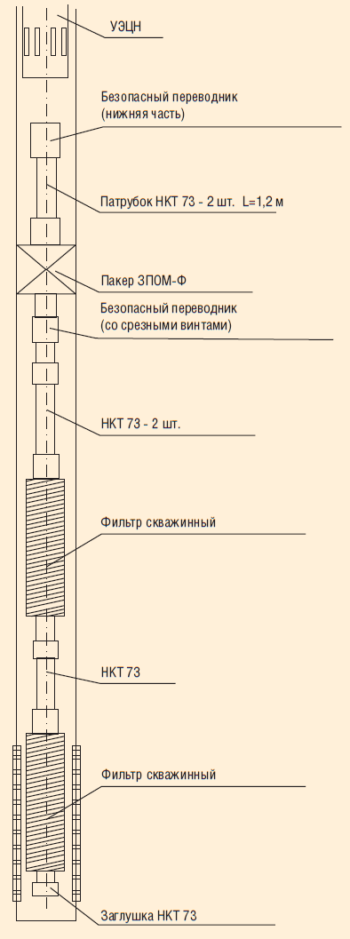

И, наконец, последний из рассматриваемый группы — скважинный фильтр на проволочной основе типа ФС-73 производства ОАО «Тяжпрессмаш». Фильтр устанавливается на пакере ниже УЭЦН. К его преимуществам относится возможность осуществления нескольких СПО УЭЦН без подъема фильтра, достаточно высокая пропускная способность (также до 400 м3/сут.) и независимость от габарита УЭЦН. К недостаткам в данном случае относится увеличение времени на ТРС в связи с дополнительной подготовкой ствола скважины с последующей установкой данной конструкции. Кроме того, существуют риски преждевременного распакерования пакера при СПО и, наоборот, нераспакерования при посадке, риск повреждения пакера, риск прихвата и аварии при извлечении фильтра, пропуски КВЧ и проппанта при негерметичности пакера, засорение фильтра в результате отсутствия притока. Еще один минус: фильтр ФС-73 спускается только после подтверждения потенциала скважины, то есть это не менее, чем второй рейс после ГРП.

ДЕСЕНДЕРЫ

Компания Wood Group ESP производит так называемые десендеры Sandcat, которые тоже устанавливаются ниже погружной установки с использованием пакера. То есть в принципе это центрифужный диффузор, пескоотделитель, который устанавливается ниже УЭЦН. Его преимущества: отсутствие движущихся частей, самоочищение за счет вибрации УЭЦН, простота и легкость монтажа, СПО в составе УЭЦН. Недостатки: риск преждевременного распакерования пакера или нераспакерования при посадке, риск повреждения пакера, риск прихвата и аварии, пропуск КВЧ при негерметичности пакера.

Также существуют конструкции десендеров, устанавливаемых на пакере.

УСТРОЙСТВА, УСТАНАВЛИВАЕМЫЕ ВЫШЕ УЭЦН

В качестве примера устройства данной группы можно назвать обратный клапан КОШ-73 со шламовой трубой. Фактически это общеизвестные шламоуловители, которые выпускает каждый завод-изготовитель погружных установок.

Труба шламовая типа ТШБ 42Х73 предназначена для защиты обратного клапана от осадка мехпримесей, находящихся в НКТ при остановке УЭЦН. Преимущества устройства состоят в свойстве сохранять герметичность обратного клапана при работе на скважинах с повышенным содержанием КВЧ, возможности производить опрессовку НКТ и в относительной простоте конструкции.

Еще одно техническое решение — комбинированное клапанное устройство (ККУ) было разработано специалистами компании «ЛУКОЙЛ-Пермь» и производится заводом «ЭЛКАМ-нефтемаш». В основе конструкции лежат обратный клапан и второй клапан, который позволяет проводить промывку колонны НКТ, минуя саму установку.

Компактное размещение в едином изделии шаровых клапанных пар, герметизирующих рабочие и промывочно-сливные каналы, обеспечивает надежное удержание жидкости в колонне при остановке УЭЦН, закачку технологических жидкостей при глушении скважины, прямой и обратной промывках без использования сбивного клапана, слив жидкости из НКТ в затрубное пространство при подъеме подземного оборудования, а также предотвращение засорения клапана и НКТ при их спуске и проведении обратной промывки за счет дополнительного фильтра.

Слабая сторона конструкции в данном случае связана с общеизвестным недостатком шариковых клапанов: попадание мехпримесей и выработка иногда приводят к негерметичности.

Из оборудования этой группы зарубежного производства интересно отметить клапан с автоматической заслонкой, автоматический клапан с дротиком и выдвижной гильзой и обычный клапан с выдвижной гильзой. Все эти устройства позволяют обеспечить очистку добываемой жидкости.

Особого внимания заслуживает разработка для УШГН. Верхний шламоуловитель ВШН-1 производится ЗАО «Тюменьнефтегазтехника» по проекту ТПП «Урайнефтегаз» ООО «ЛУКОЙЛ-Западная Сибирь» и предназначен для невставных штанговых насосов. Шток плунжера уплотняется двумя вкладышами, а само устройство состоит из корпуса, патрубка, фиксирующей гайки и двух фторопластовых вкладышей, которые препятствуют попаданию мехпримесей в цилиндр насоса из НКТ и служат для центровки насосной штанги. То есть при остановке станка-качалки за счет этого устройства исключается попадание мехпримесей в корпус насоса.

Шламоуловитель позволяет исключить не только попадание мехпримесей, но и продуктов коррозии, окалины. К преимуществам также относится простота конструкции и невысокая стоимость изделия. Объемы внедрения велики: практически весь фонд ТПП оснащен установками этого типа.

ВЛИЯНИЕ АБРАЗИВОВ НА УЗЛЫ ГНО

При контакте абразивных мехпримесей с узлами ГНО происходят следующие процессы: радиальныйизнос подшипников ЭЦН, износ и промыв ступеней, промыв газосепаратора, засорение насоса и износ подшипников гидрозащиты (см. «Твердость основных материалов мехпримесей (по Моосу)»).

В настоящее время Экспертный совет по механизированной добыче нефти работает над формированием стандарта УЭЦН. В рамках этой работы сложилось понимание, что текущее определение показателя КВЧ, прописанное в технических условиях заводов-изготовителей и в технических требованиях нефтяных компаний, не в полной мере отражает процессы, происходящие в погружной установке (подробнее см. Смирнов Н.И. «Научные подходы к повышению надежности УЭЦН»).

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ ДЛЯ УЭЦН

В настоящее время с целью повышения устойчивости УЭЦН к влиянию мехпримесей при изготовлении установок применяется целый ряд технических решений.

Так, двухопорная конструкция рабочих органов электроцентробежного насоса позволяет увеличить опорную площадь колеса и повысить его устойчивость аппарате. Использование промежуточных подшипников из твердых сплавов позволяет повысить устойчивость вала и снизить амплитуду вибрации. За счет использования керамических и твердосплавных материалов осевых опор достигается снижение износа этого узла.

Еще одним техническим решением сегодня является «плавающая» сборка с опорой вала насоса на пяту гидрозащиты, что позволяет снизить износ осевой опоры. Существует и так называемая «пакетная» сборка, за счет которой разгружаются осевые усилия в насосе и происходит повышение устойчивости вала.

«Компрессионная сборка» позволяет повысить устойчивость колеса и снизить вибрацию. Также существует способ организации в гидрозащите спецкамеры, что предотвращает попадание мехпримесей в область торцовых уплотнений для снижения его износа.

И последний из рассматриваемых методов — установка защитной гильзы из твердых материалов в газосепаратор для предотвращения промывов.

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ

Первая группа методов этой категории связана с закреплением проппанта при ГРП. Например, это применение проппанта марки Fores RCP. Проппант покрыт фенолформальдегидными смолами. Склеивание начинается при давлении выше 69 атм. При атмосферном давлении сшивание RCP проходит при температуре выше 90°С. При проведении ГРП пласт может остывать до 45°С, что ухудшает склеивание RCP-пропанта. В этом случае в качестве разогревающего состава применяются специальные композиции, которые при смешивании на забое выделяют большое количество теплоты (разогрев до 140°С).

Еще одна современная технология под названием «ЛИНК» (основной разработчик — ЗАО «ГеотехноКИН») предназначена для крепления ПЗП. При ее реализации последовательно производятся: закачка буферной оторочки (6–8 м3), закачка основного состава (0,7–0,8 м3 на1 м эффективной толщины), закачка гидрофобной жидкости (товарная нефть, солярка и т.п.) объемом в 1,5–2,0 раза больше объема закачанного состава, выдержка на реагирование и отверждение и постепенный ввод скважины в эксплуатацию.

Интерес также представляют технологии компании Halliburton для контроля или устранения «проблемы физической миграции частиц». К ним относится технология крепления призабойной зоны пласта SandTrap™, направленная на повышение приемистости, крепление перфорационных отверстий и ПЗП в слабосцементированных песчаниках, стабилизацию песка и дисперсных частиц. Радиус проникновения 50-100 см. Другая технология этой группы — PropStop™, PropStop™ WC — ориентирована на снижение объема выноса проппанта после ГРП (крепление проппанта в трещине). Используется консолидирующий материал низкой вязкости с размещением в пласте при помощи гибкой трубы или НКТ c пакером, или по обсадной колонне. Обработка проводится при расходах ниже давления ГРП. И, наконец, технология SandWedge™, FineFix™ — ослабление миграции микрочастиц, набивки трещин ГРП. Это только некоторые примеры западных наработок.

И, конечно, применимы и в определенной мере эффективны известные методы промывки скважин и насосных установок, скрепирование, шаблонирование и т.д.

Примером технического решения в этой области может служить устройство производства заводов «Измерон» (С-Петербург) и УНИКОМ (Первоуральск). Устройство механическое ударно-вращательное приводится в действие возвратно-поступательными движениями НКТ с длинной хода поршня 2–2,5 метра. Твердая фаза с забоя скважины всасывается через нижние клапаны и поступает в контейнер, собранный из НКТ (до 1000– 1500 кг шлама). Циркулирующая жидкость проходит через контейнер и выходит через верхние отверстия в затруб. При этом твердая фаза остается в контейнере.

Преимущества: очистка забоя скважин в условиях поглощения без насыщения пласта и сохранение эффективности при утечках в НКТ.

Из недостатков: металлические предметы забивают клапан, эффективность по разрушению пропантовых корок составляет 30%, существует риск прихвата компоновки проппантом из вышележащих пластов.

Стоит также отметить, что некоторые из выпускаемых сегодня станций управления способны реализовывать так называемые «режимы встряхивания», при которых направление вращения ЭЦН периодически меняется на короткое время, что не позволяет откладываться мехпримесям.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Где-то идут на забой осознанно, понимая, что будет повышенный вынос мехпримесей. Тогда первый класс источников у нас сразу будет превалирующим. Где-то, так сказать, ослабла дисциплина технологическая или не совсем качественно готовится, допустим, раствор глушения. Тогда основным будет второй источник. А где-то применяются, допустим, насосы из серого чугуна на опорной конструкции. То есть основное значение имеет техническая политика конкретной нефтяной компании или нефтяного дочернего общества нефтяной компании.

Попутно смотрятся все вопросы: а как давно там скреперовали эксплуатационную колонну, промывали забой, какое оборудование используется, какую депрессию имеем, для того чтобы максимально снизить влияние и уйти от этой проблемы; стоит ли использовать те или иные фильтры, которые тоже имеют свои преимущества и недостатки. Естественно, и цена вопроса будет разной.

В целом надо доходить, естественно, до каждой скважины и смотреть в индивидуальном порядке. Надо последовательно исключать все негативные факторы.

Если же говорить об износах, об абразивном износе рабочих органов, то тут показателен всем известный индекс агрессивности, который применяет компания Schlumberger. Формула включает в себя процентное содержание кварца, размеры частиц (именно кварца, то есть твердость уже получается от 7 и более), округлость, угловатость и т.д., Где-то порядка пяти-шести параметров в ней учитывается.

Мы на совещаниях Экспертного совета обсуждали данную проблему, и в принципе предполагаем количество абразивных частиц, их концентрацию учитывать наряду с КВЧ. То есть в будущем стандарте прописывать именно количество абразивных частиц. Ведь в жидкости может присутствовать 10 мг кварца, которые в хлам износят установку, или же у нас будет 500 мг/литр мехпримесей, но с твердостью 3, и износ будет минимальным. С другой стороны, нужно иметь возможность достаточно легко определять параметр абразивности в промысловых условиях. Речь в данном случае, наверное, не идет о сложных формулах и учете многочисленных факторов: размеров, угловатости и т.п. Для этого потребовались бы более сложные исследования, и для каждой скважины, естественно, это очень дорого. Можно взять по пласту, но опять-таки с определенным приближением. Поэтому — именно количество.

Для отправки комментария вам необходимо авторизоваться.