Опыт работы оборудования УЭЦН в условиях повышенного содержания мехпримесей на месторождениях ОАО «Славнефть-Мегионнефтеаз»

Существенный рост доли отказов УЭЦН на фонде скважин «Славнефть-Мегионнефтегаза» по причине засорения мехпримесями в последние годы был обусловлен повышением интенсивности работ по ГРП и повышением депрессии на пласты в результате проведения работ по интенсификации добычи.

К настоящему моменту число отказов погружного оборудования по причине засорения удалось существенно снизить с одновременным повышением общей средней наработки на отказ за счет внедрения нескольких видов специализированного оборудования, а также за счет использования низкодебитных УЭЦН, рассчитанных на надежную работу в условиях высокого уровня КВЧ.

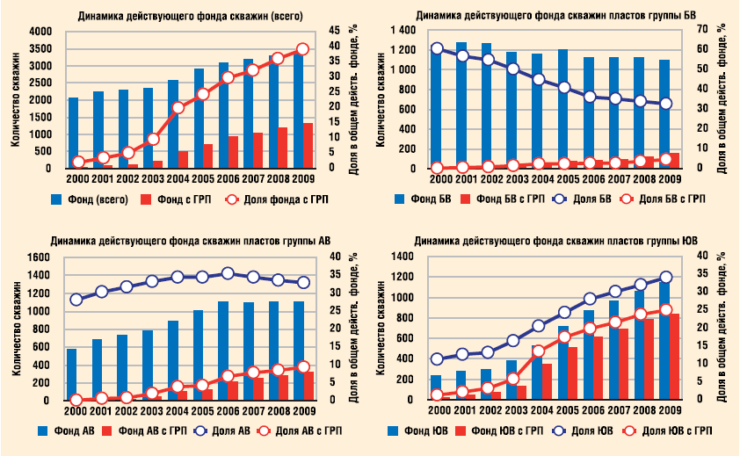

Действующий фонд оборудованных УЭЦН скважин ОАО «Славнефть-Мегионнефтегаз» составляет порядка 3,5 тыс. скважин. Эта цифра почти поровну распределена между группами пластов ЮВ, АВ и БВ (см. «Структура фонда скважин с УЭЦН в ОАО «Славнефть-Мегионнефтегаз»).

С 2000 года доля «юрских» скважин выросла с 11% до 34%. Пласты группы ЮВ характеризуются низкой продуктивностью, неоднородностью. 74% скважин после ГРП. В целом по действующему фонду УЭЦН количество скважин с ГРП увеличилось с 2% до 39%.

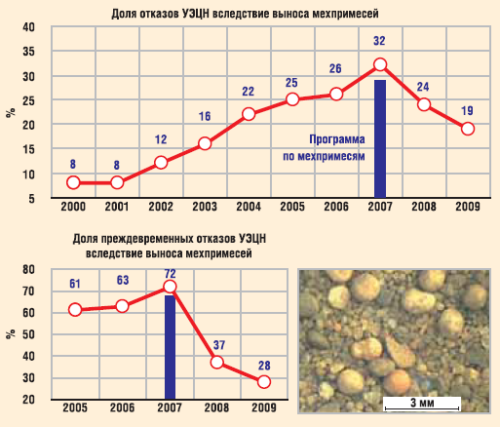

Динамика фонда ГРП коррелирует с долей отказов УЭЦН вследствие выноса мехпримесей (см. «Отказы УЭЦН вследствие выноса мехпримесей»). Мы видим, что в 2000 году доля отказов по мехпримесям составляла всего 8%, а в 2007 достигла уже 32% по всемуфонду. По преждевременным отказам — 72%. В 2007 году это была превалирующая причина отказов УЭЦН. После разработки и реализации ряда мероприятий по борьбе с мехпримесями в 2008-2009 годах мы видим снижение доли отказов по этой причине до 24% и 19%, по преждевременным — до 37% и 28% соответственно.

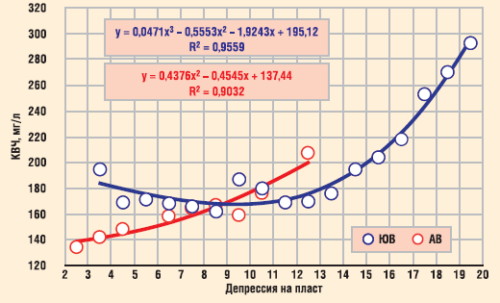

Второй фактор выноса мехпримесей — интенсификация добычи, то есть увеличение депрессии на пласт. При сопоставлении четко прослеживается зависимость между величиной депрессии на пласт и КВЧ (см. «Зависимость выноса мехпримесей от депрессии на пласт»).

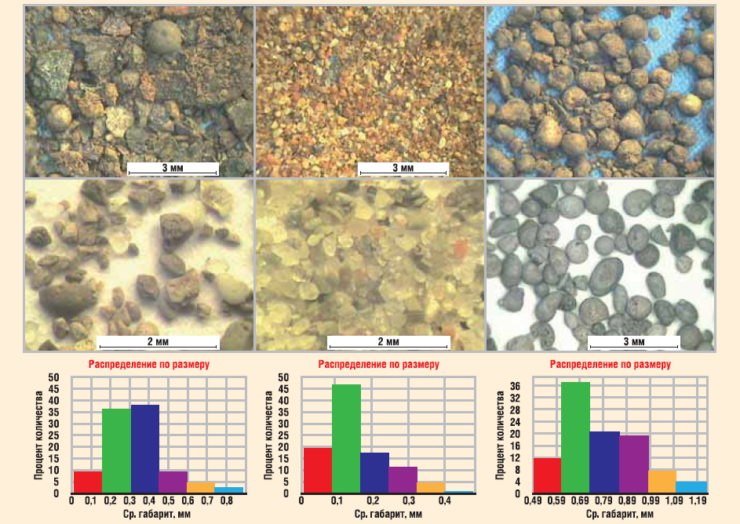

Состав мехпримесей неоднороден. Приходится сталкиваться с мехпримесями размером 100 мкм, 600700 мкм и более (см. «Анализ состава мехпримесей по скважинам»).

МЕРОПРИЯТИЯ ПО БОРЬБЕ С МЕХПРИМЕСЯМИ

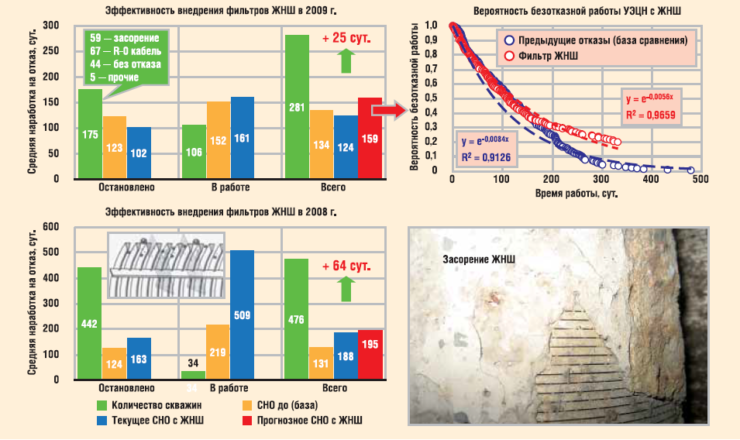

В 2008 и 2009 годах на скважинах предприятия внедрялись фильтры ЖНШ. В частности, в 2009 году смонтировали 281 фильтр. Предполагаем за счет этого оборудования увеличить наработку на 25 суток: с текущего значения 124 суток до 159 суток как минимум (см. «Фильтр ЖНШ»).

По итогам 2008 года за счет внедрения ЖНШ наработка повысилась на 64 суток. Снижение эффективности в 2009 году связано с повторными монтажами ЖНШ и остановками скважин на проведение различных ГТМ и т.п. (в 2009 г. — 34%). При этом наибольшая эффективность ЖНШ отмечена на скважинах после ГРП. Во втором полугодии 2009 года начато испытание фильтров ЖНШ производства завода «АЛНАС».

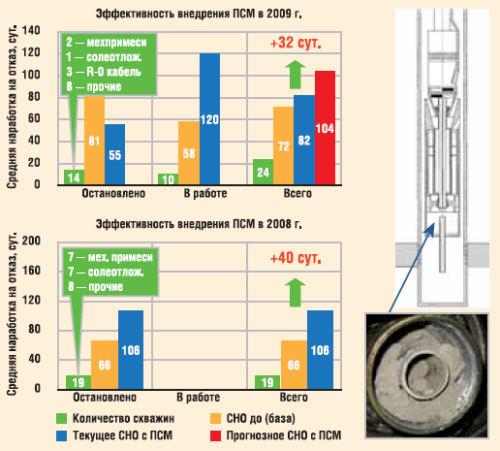

Следующий вид внедрявшегося оборудования — погружной сепаратор мехпримесей (см. «Погружной сепаратор мехпримесей»). Эффективность использования этой технологии в 2008 году составила плюс 40 суток. При этом уровень наработки в 106 суток, конечно, воспринимается как не слишком удовлетворительный результат по данной группе скважин, оборудованных ПСМ. Здесь же следует отметить, что при спуске ПСМ возникает много других проблем. В частности, это солеотложение. То есть избавляемся от мехпримесей, а получаем соли. В 2008 году по солеотложениям было 7 отказов.

В 2009 году эффективность технологии — плюс 32 суток. Причем по мехпримесям отказов УЭЦН было всего два, по солеотложению — один.

Пока мы еще не можем точно сказать, эффективна ли в целом технология ПСМ для наших скважин. С другой стороны, понятно, что технология очень избирательна. При одинаковом значении КВЧ мы наблюдаем разный уровень накопления мехпримесей в контейнерах.

ВЫБОР ПОГРУЖНОГО ОБОРУДОВАНИЯ

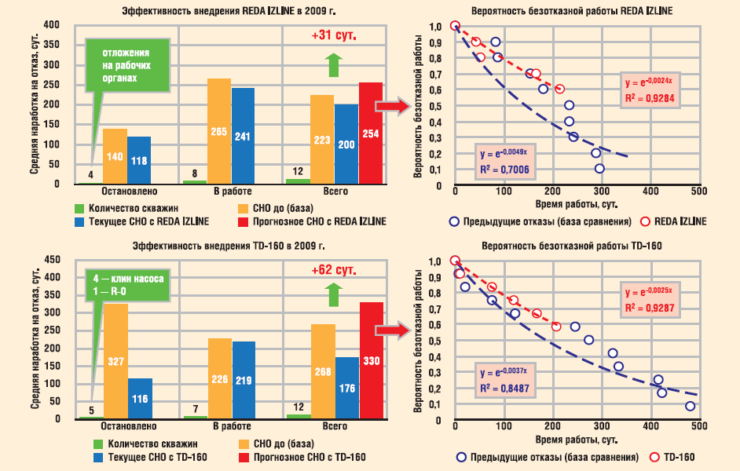

Следующий вопрос, который крайне важен в работе с мехпримесями, — это выбор глубинно-насосного оборудования (ГНО). Мы рассматривали УЭЦН REDA IZLINE и TD-160 в качестве оборудования, которое могло бы обеспечить высокую надежность при работе в условиях повышенного выноса мехпримесей (см. «REDA IZLINE, TD-160»). Это установки с осевой опорой гидрозащиты, двухопорными ступенями и, что немаловажно, это 5А габарит с производительностью 25 м /сут., то есть низкопроизводительные насосы.

По TD-160 базовая наработка составила 268 суток, прогнозная — 330 суток. Совсем неплохой результат для насосов такой производительности. По УЭЦН REDA IZLINE прогнозируем 254 суток как минимум.

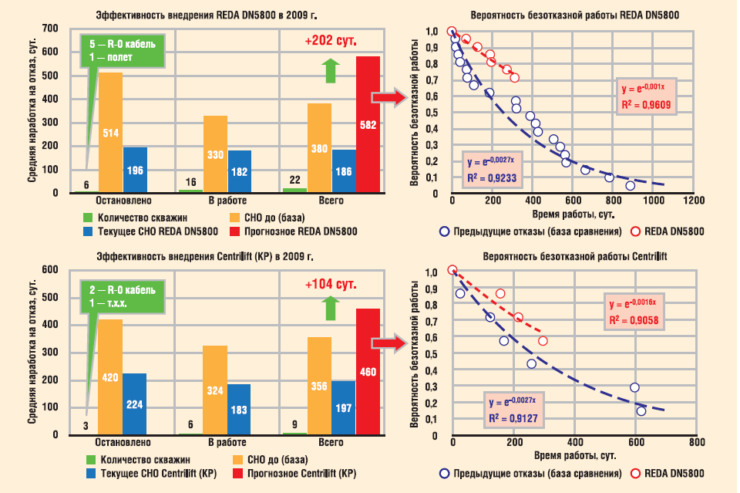

Также в 2009 году испытывались компрессионные насосы и насосы пакетной сборки. В данном случае мы говорим об установках REDA DN5800 (компрессионные) и Centrilift «Центурион» (KP, пакетная сборка).

Текущий эффект по установкам REDA — плюс 202 суток, по Centrilft — плюс 104 суток (см. «Компрессионные насосы и насосы пакетной сборки»).

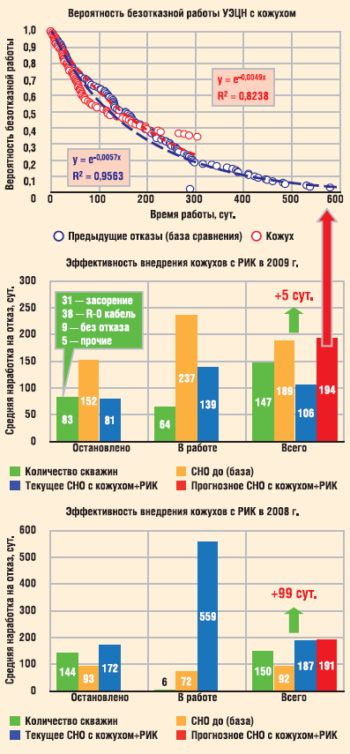

И, наконец, еще одна из применяемых в «Славнефть-Мегионнефтегазе» технологий — спуск на кожухе фильтра «РИК». Это колонна 102 мм с проволочным сеточным фильтром. Снизу ставится заглушка и спускается на кожухе. В 2008 году мы получили неплохой эффект — плюс 100 суток (см. «Кожух с фильтром «РИК»). В 2009 году значительного прироста не было вследствие повторного спуска фильтров. Прогнозная средняя наработка — 194 суток.

РЕЗУЛЬТАТЫ

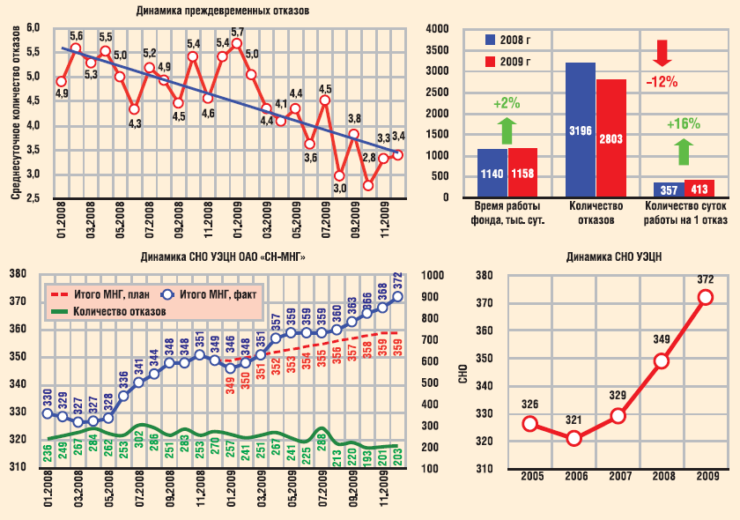

В результате проведенной работы показатель средней наработки на отказ УЭЦН с уровня 2006 года в 321 суток вырос к 2009 году до 372 суток (см. «Итоги работы фонда УЭЦН ОАО «Славнефть-Мегионнефтегаз» в 2009 году»). И этот показатель продолжает расти. В 2009 году количество отказов снизилось на 12%. Мы получили хороший экономический эффект, в том числе в программе по борьбе с мехпримесями.

Для отправки комментария вам необходимо авторизоваться.