Одновременно-раздельная эксплуатация и «интеллектуализация» скважин: вчера, сегодня, завтра

Сегодня техника и технологии одновременно-раздельной эксплуатации (ОРЭ) нескольких пластов и одновременно-раздельной закачки (ОРЗ) жидкостей и газов в пласты, а также, в первую очередь, обеспечение этих процессов информационными технологиями переживают второе рождение.

Системы ОРЭ и ОРЗ появились достаточно давно, но по-настоящему востребованными оказались только теперь. Конечно, это связано прежде всего с существенным изменением цен на нефть, равно как и на услуги, и оборудование для подъема и подготовки нефти. Надо отметить, что нефтяные компании уже не говорят о том, что нужно уменьшать затраты при закупке оборудования — возникло понимание необходимости рассматривать весь комплекс показателей оборудования и технологий, заботясь не только о сокращении капитальных, но и эксплуатационных затрат.

Этот подход заставил многие нефтяные компании вспомнить о тех технологиях, которые были известны достаточно давно.

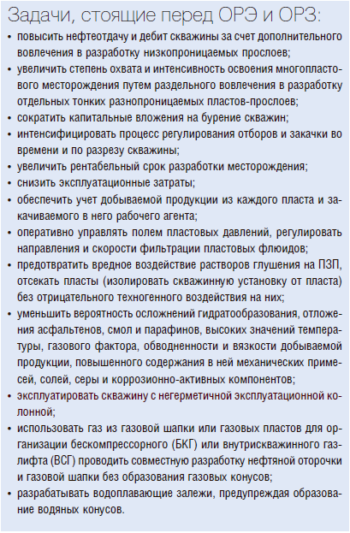

Расширенное внедрение технологий ОРЭ и ОРЗ позволяет решать очень многие проблемы и ставить новые задачи перед теми, кто занимается разработкой этих технологий и техники и их внедрением.

Первые образцы оборудования для ОРЭ созданы в СССР в 1930-х годах, работы в этом направлении были продолжены после войны. Широкие научно-исследовательские и опытно-конструкторские работы начаты под руководством Н.К. Байбакова с конца 1950-х годов (Татария, Башкирия, Грозный, Куйбышев). Н.К. Байбаков в то время курировал всю нефтяную промышленность, и при его фактически каждодневном участии направление стало развиваться очень активно.

Первые образцы оборудования для ОРЭ созданы в СССР в 1930-х годах, работы в этом направлении были продолжены после войны. Широкие научно-исследовательские и опытно-конструкторские работы начаты под руководством Н.К. Байбакова с конца 1950-х годов (Татария, Башкирия, Грозный, Куйбышев). Н.К. Байбаков в то время курировал всю нефтяную промышленность, и при его фактически каждодневном участии направление стало развиваться очень активно.

В 1965 году было организовано Особое конструкторское бюро по созданию и внедрению оборудованиядля ОРЭ скважин (ОКБ РЭ) в г. Баку, велись научноисследовательские и опытно-конструкторские работы в ТатНИПИнефть, ВНИИ, СевКавНИПИнефть, ОКБ БН, ВНИИТнефть, ВНИИКАнефтегаз.

К 1970 году были разработаны основные схемы ОРЭ и ОРЗ для работы в двух пластах, вскрытых одной скважиной: «фонтан-фонтан», «фонтан-насос», «насос-фонтан», «насос-насос», «газлифт-газлифт», «закачка-закачка», «закачка-отбор», «отбор-закачка».

Созданы, прошли промысловые испытания и серийно выпускались системы с параллельными и концентричными колоннами НКТ.

За пятилетие — с 1969-го по 1974 год — в нефтяной промышленности СССР на ОРЭ и ОРЗ перевели более 2500 скважин, а в период с 1974-го по 1979 год — еще около 2000 скважин. То есть за десять лет технология была внедрена более чем в 4,5 тыс. скважин. Нужно сказать, что в то время всего в Советском Союзе нефтяных скважин было около 70 тыс., так что объем внедрения сложно недооценить.

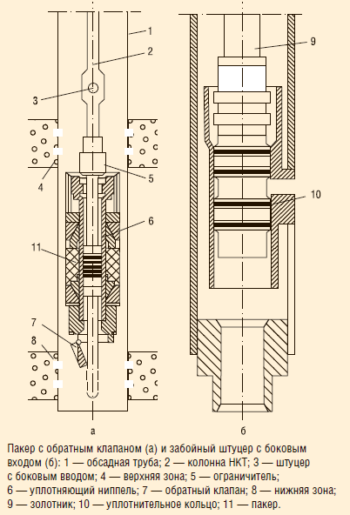

Очень многие элементы техники и технологий ОРЭ И ОРЗ, которые сегодня представляются как новые разработки, в действительности являются лишь новым витком спирали, повторяя на новом уровне с использованием современных решений разработки 1950–1960-х годов. Это, в частности, относится к системе посадки пакера с помощью специального толкателя, в котором потом будет установлена система золотникового распределителя, позволяющая отбирать жидкость либо из нижнего, либо из верхнего пластов (см. «Пакер с обратным клапаном (а) и штуцер с боковым входом (б)»). Тогда же была разработана общепринятая схема, состоящая из одной или нескольких колонн НКТ и некоторого количества пакеров для пластов, которые необходимо разобщить либо из-за разности давления, либо из-за того, что нельзя смешивать их продукцию. Например, основные объекты разработки в Татарстане — это угленосные и девонские горизонты. Смешение продукции этих пластов дает продукт относительно низкой стоимости, в связи с чем лучше всего поднимать эту нефть отдельно из каждого пласта.

Были созданы схемы с обратными клапанами в конструкции, которые позволяют опрессовывать пакерные устройства и обеспечивают прямую и обратную промывку. Сегодня мы видим воспроизводство этого решения на новом уровне с использованием, например, управляемых автономных клапанов с ЧИПами, которые содержат специальную программу.

Другие схемы позволяли отбирать жидкость либо из нижнего, либо из верхнего пластов за счет перемещения основного направляющего элемента. В настоящее время и этот прием становится элементом новых конструктивных решений, которые обеспечивают повышение живучести и работу без отказов такого оборудования.

Были разработаны конструкции с уплотнительными элементами на управляющих плунжерах или поршнях, которые обеспечивали работу одного или двух пластов одновременно либо поочередную эксплуатацию каждого пласта с возможностью замера дебита и всех параметров откачиваемой жидкости.

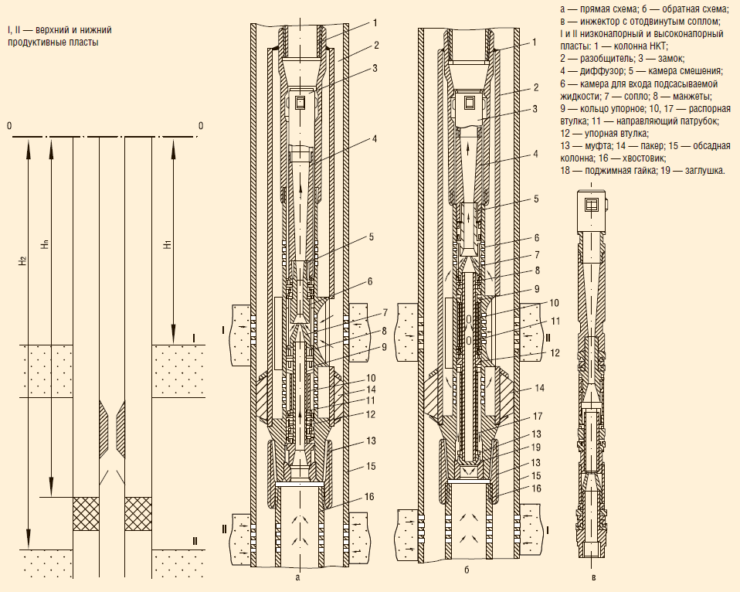

Одна из схем, варианты которой сегодня представляются в качестве нового слова в технике, — тоже достояние истории. Это схема с использованием струйных насосов или инжекторов (см. «Оборудование для ОРЭ с применением инжекторов»).

Струйный аппарат приводится в действие энергией потока жидкости, подаваемой с поверхности, или же потока жидкости высокой энергии, которая может забираться из вышележащего или, наоборот, нижележащего пластов. Причем в данном случае мы видим не просто схему, а конструкцию такой системы, которая обеспечивает подачу жидкости из двух пластов, один из которых служит носителем энергии, а второй дает только откачиваемую жидкость.

Были разработаны и такие схемы, которые сегодня не применяются. В частности, схемы с гидропоршневыми насосами. Эти насосы в данное время практически не применяются на нефтяных скважинах Российской Федерации, но в 1970-е годы они использовались, и для них были готовые схемы и соответствующее оборудование.

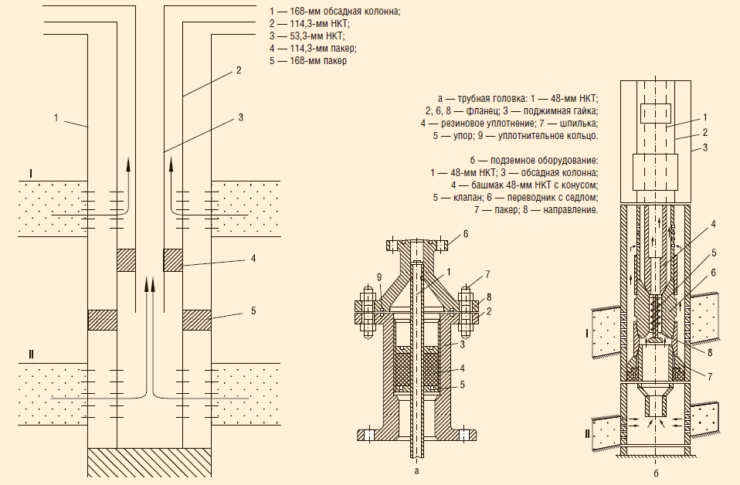

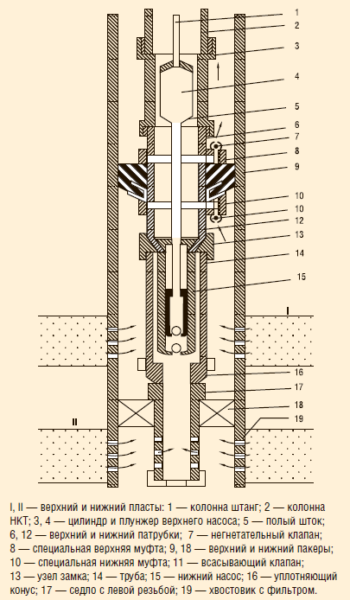

Как известно, есть две основные конфигурации ОРЭ — с использованием концентричных колонн НКТ и параллельных колонн НКТ для подъема продукции разных пластов или для закачки и подъема жидкости. Раздельный отбор нефти с применением концентричных колонн НКТ впервые в нашей стране был предложен В.Н. Беленьким и М.А. Гейманом (см. «Схема ОРЭ двух пластов с применением концентрично расположенных колонн НКТ»). Схема была применена в НГДУ «Первомайнефть» Куйбышевской области, причем в объеме около 100 скважин.

Основной объем внедрения технологий ОРЭ и ОРЗ пришелся на Башкирию, где было оборудовано более 600 скважин, из которых порядка 420 были эксплуатационными, остальные — нагнетательные скважины по системе ОРЗ. На втором месте стояла Татария, далее — Куйбышев, Пермь, Мангышлак. То есть в то время практически вся страна занималась этими вопросами, так же как мы сегодня тоже все начали заниматься этими вопросами снова.

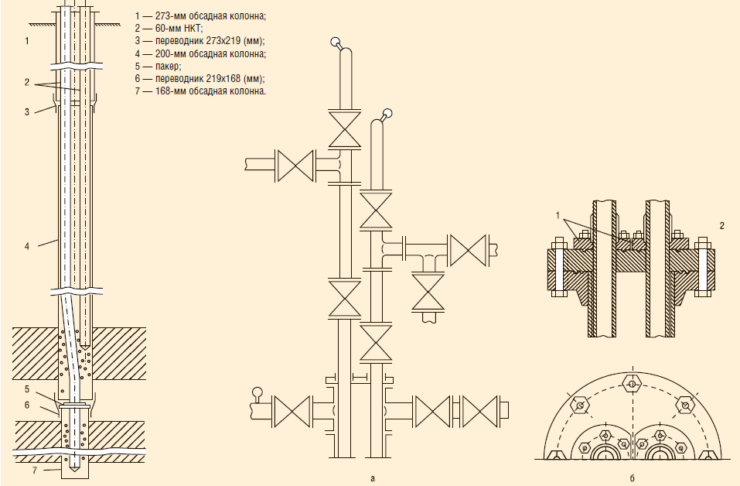

В 1953 году на Ромашкинском месторождении в скважину диаметром 168 мм на глубину 1725 и 1740 м были спущены две колонны НКТ 60 мм с пакером (см. «Схема оборудования скважины параллельными рядами НКТ»). В неглубокие скважины двухколонные компоновки спускались еще до Великой Отечественной войны.

При использовании такой системы эксплуатация скважины почти ничем не отличается от эксплуатации однопластовой скважины, но при этом обеспечивается полное разобщение продуктивных пластов и имеется возможность установления режима работы каждого пласта с замером дебита по каждому пласту.

Проблема использования такой схемы заключается в том, что необходимо установить две, а иногда и более труб в обсадной колонне, обеспечить их герметизацию друг от друга на устье и возможность спуска и подъема этих труб без создания аварийных ситуаций. Тогда на Ромашкинском месторождении спускали 60-миллиметровые НКТ на достаточно большую глубину, был использован пакер, и работала такая система достаточно долго. Одна из этих систем на глубине 1740 м отработала без подъема около 340 суток, а вторая намного меньше — 95 суток. Для 1953 года это, в общем-то, очень хороший показатель надежности оборудования. И, видимо, это как раз и подвигло на дальнейшее расширение работ по ОРЭ скважин.

Были схемы с использованием системы газлифта, трехкомпонентные конструкции и т.д. Естественно, такие работы велись не только в Советском Союзе. И очень часто работы, которые велись у нас в стране, были очень похожи на то, что делалось за рубежом.

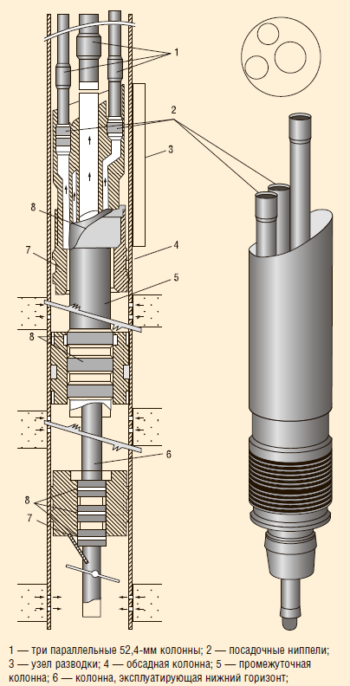

Но у нас, как вы знаете, совершенно другие условия эксплуатации. В первую очередь у нас практически никогда не было обсадных колонн большого диаметра. И поэтому такая схема, которая достаточно часто применялась в США, где была возможность спускать в скважину целый пучок НКТ, у нас практически нереальна (см. «Схема оборудования скважины комбинацией концентрических и параллельных колонн»).Основной диаметр обсадных колонн сегодня у нас 168 мм (иногда — 178 мм), а в 1970-х годах для экономии ушли на еще меньший диаметр — 146 мм, а в некоторых случаях обсадные колонны имели еще меньший диаметр. Применение в этом обсадном диаметре параллельных НКТ, конечно, всегда было очень сильно затруднено.

В США применялась также технология, когда при бурении скважины большого диаметра обсаживание во многих интервалах глубин не проводилось, и просто спускались НКТ, которые служили «обсадными трубами». После этого шло цементирование пучка труб, каждая из которых открывала возможность подъема жидкостей из одного из пластов.

Во многих случаях нет возможности использовать энергию пласта для добычи необходимого количества жидкости. Спускаются насосные системы или используются другие механизированные способы эксплуатации. Один из вариантов такой конструкции — полая штанга или полая труба с насосом в нижней части, верхняя часть эксплуатирует фонтанный горизонт.

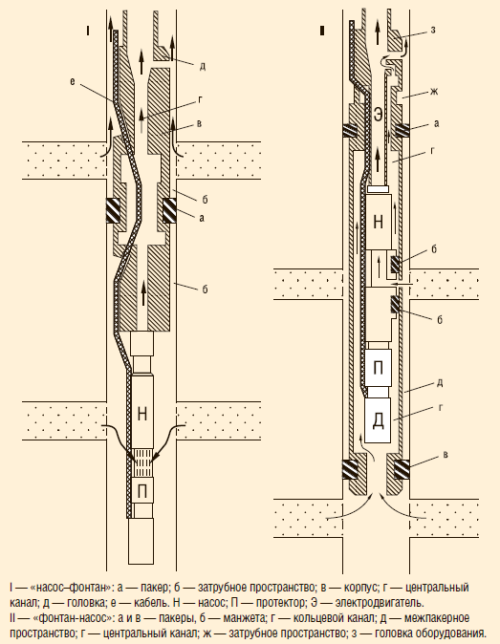

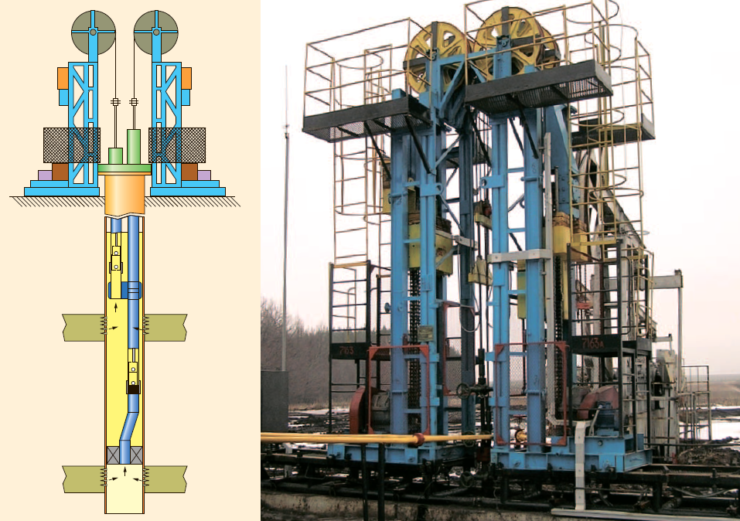

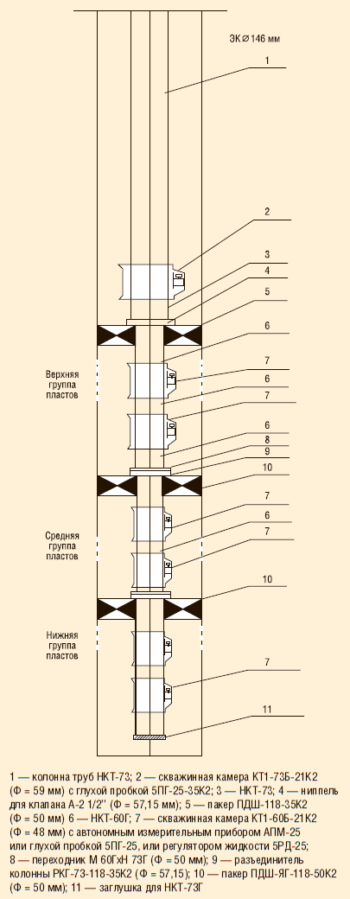

Распространенные сегодня системы, которые используют пакерные устройства для работы с установками электроприводных насосов, также были известны достаточно давно. В частности, была схема с пакерным устройством и проведенными через него кабельными линиями (см. «Схема оборудования для ОРЭ с ЭЦН»).

Нужно сказать, что кабельные линии проводились в то время двумя основными способами. Первый — это примерно такая же схема, какая применяется сегодня на устье скважины с разделкой кабельной линии до изоляции жилы с последующим их уплотнением. По второму способу строительная длина кабеля заканчивалась обычным кабельным вводом в верхнюю часть пакера. Аналогичный кабельный ввод устанавливался на выходе из пакерного устройства для соединения с кабельным удлинителем погружного электродвигателя.

Очень много оборудования было разработано и внедрено институтом «ТатНИПИнефть», ОКБ БН, ВНИИ имени Крылова. Схемы достаточно сильно отличались по конструктивному исполнению, потому что, например, ОКБ по бесштанговым насосам разрабатывало в то время специальный промежуточный пакер, который обеспечивал установку не в гладкой части насосных обсадных колонн, а в стыках между этими обсадными трубами. Были варианты, когда посадка пакера обеспечивалась с помощью специального зуба, и были варианты, когда это делалось при помощи шариков.

С помощью такой же конструкции решалась проблема расшатывания и смещения пакера при циклических нагрузках от работы штангового насоса в системе ОРЭ.

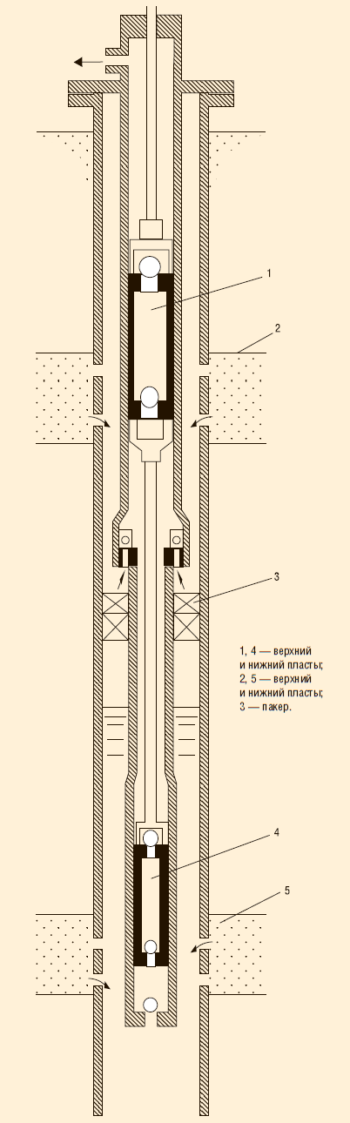

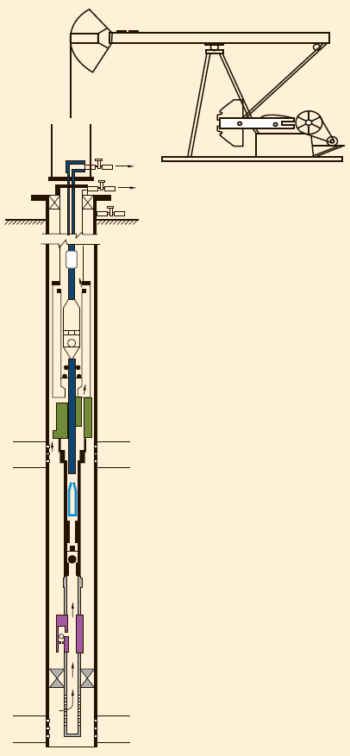

Применялись также насосные установки штангового типа, которые могли использовать для откачки жидкости из двух пластов специальные дифференциальные насосы, тоже достаточно давно известные. Сегодня все чаще применяются такие системы не только для откачки жидкостей из двух разных пластов, но и для того, чтобы, например, отбирать большое количество свободного газа или отбирать только нефть и не забирать воду из скважины и т.д. (см. «Отбор нефти из двух пластов штанговыми насосами»).

Еще одна система основывалась на использовании дифференциальных насосов с возможностью откачки жидкости иногда по одной насосной линии, иногда по двум насосным линиям из двух пластов (см. «Установка с дифференциальным насосом для ОРЭ»).

Применение различных дифференциальных и других насосов для работы в двух, а иногда и в трех пластах привело к необходимости создания новых инструментов диагностики, в частности, альбомов с динамограммами для специальных насосов.

Были разработаны технологии, которые обеспечивали спуск оборудования в скважину, открытие или фиксацию пакерных устройств, работу по включению того или другого пласта, возможность обратной промывки. То есть были разработаны основные схемы и технологии, которые позволяют сегодня двигаться дальше, «опираясь на широкие плечи» тех специалистов, которые были первыми.

СХЕМЫ РАСПОЛОЖЕНИЯ ОБОРУДОВАНИЯ

Итак, у нас есть возможность спуска одной, двух или нескольких труб как концентричных, так и параллельных. При работе концентричного лифта есть необходимость очень четко знать разность температур и вероятность отложения парафина, смол и солей на трубах. Дело в том, что разные температуры двух потоков могут обеспечить очень сильное выпадение нежелательных нам систем, которые будут ухудшать работу того или другого лифта. Особенно опасно это для концентричного, наружного кольцевого сечения, потому что внутри колонн мы еще можем провести какие-то работы, например, по механической очистке, а в кольцевом канале возможно только применение химических технологий. Использование химии обходится всегда очень дорого и не всегда возможно без снижения продуктивности самой скважины.

Основой любой технологии ОРЭ является пакерная система. В базовом варианте пакерная секция включает в себя пакер, разъединитель колонны, мандрель (скважинная камера) и регулятор — штуцер (клапанотсекатель). Многопакерная компоновка может эксплуатировать столько пластов (слоев), сколько необходимо по проекту разработки. При этом пакерные секции российских компоновок могут соединяться между собой жестко, а также посредством разъединителя колонн (РК) и телескопических соединений.

КРИТЕРИИ ПРИМЕНИМОСТИ ТЕХНОЛОГИИ

Сегодня очень часто можно услышать: «Давайте внедрять везде систему ОРЭ». Но, наверное, нужно сначала разобраться, а можно ли и нужно ли внедрять такую систему? Будет ли экономический или техникоэкономический эффект? Потому что оборудование для ОРЭ является намного более сложным, чем оборудование для обычной эксплуатации. И даже если мы создадим замечательное оборудование, то уже само по себе увеличение количества элементов, входящих в систему, даст уменьшение надежности.

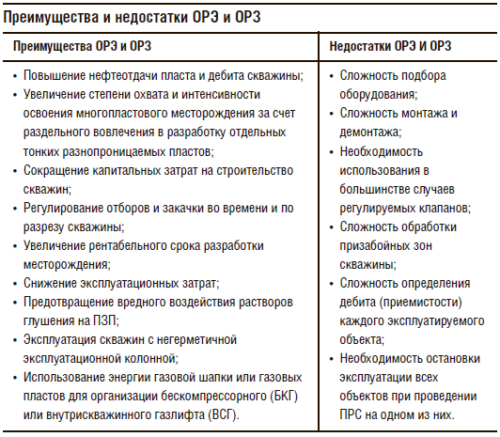

Например, если это скважина малого диаметра, то это означает невозможность использования параллельных труб. А отказ одного из элементов при концентричном размещении НКТ приводит к тому, что приходится останавливать два, три, четыре пласта, которые мы эксплуатируем, и т.д. (см. «Преимущества и недостатки ОРЭ и ОРЗ»).

Например, если это скважина малого диаметра, то это означает невозможность использования параллельных труб. А отказ одного из элементов при концентричном размещении НКТ приводит к тому, что приходится останавливать два, три, четыре пласта, которые мы эксплуатируем, и т.д. (см. «Преимущества и недостатки ОРЭ и ОРЗ»).

Переходу на технологию ОРЭ или ОРЗ должно предшествовать четкое определение цели применения раздельной эксплуатации (закачки) с тщательным выбором фонда скважин, переводимых на ОРЭ (ОРЗ). Необходимо проведение подготовительных и исследовательских работ по скважинам-кандидатам на перевод в ОРЭ и подбор параметров работы установок в соответствии с заданным режимом эксплуатации пластов. Нужно убедиться в действенности средств повышения надежности и работоспособности скважинного оборудования, решить вопрос замера основных рабочих показателей эксплуатируемых пластов и скважин-ного оборудования, а также предусмотреть возможность изменения режимов работы системы «пластскважина-насосная установка».

ПОРЯДОК ПОДБОРА ШТУЦЕРОВ ПРИ ОРД ЧЕРЕЗ ОДНУ КОЛОННУ

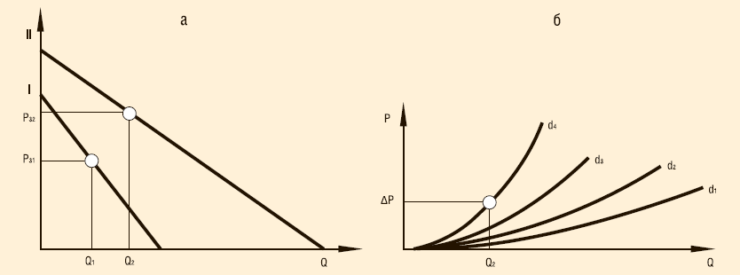

При установлении технологического режима одновременно-раздельной добычи (ОРД) один из пластов перекрывают, другой пускается в эксплуатацию при различных дебитах. Одновременно после установления стабильного режима работы пласта глубинным манометром измеряется забойное давление. Аналогично исследуется второй пласт при перекрытом первом. По полученным данным строится индикаторная диаграмма для каждого пласта в координатах p = f (Q) (см. «Индикаторные диаграммы пластов»).

Для установления режима работы обоих пластов необходимо подобрать забойный штуцер, который обеспечивал бы после себя давление, равное забойному давлению при работе только одного второго пласта, а также подобрать устьевой штуцер, обеспечивающий заданный технологический режим эксплуатации скважины.

Последовательность операций по регулированию работы двухпластовой скважины производится следующим образом.

По данным исследований строятся индикаторные диаграммы отдельно для каждого пласта. Допустим, что индикаторные диаграммы пластов имеют следующий вид (а). Заданные дебиты пластов I и II составляют соответственно Q1 и Q2. Забойный штуцер должен быть установлен против пласта II, так как забойное давление его выше, чем для пласта I.

Перепад давления в штуцере при заданном расходе Q2 должен составлять ΔР = Р2 — Р1. Штуцер подбирают по графику б, отражающему зависимость между давлением и расходом жидкости при истечении последней через отверстия различных диаметров.

Из графика видно, что для заданных условий подходит штуцер с сечением d4. При расходе Q2 этот штуцер обеспечивает после себя давление Р1, т.е. то давление, при котором пласт I даст дебит Q1.

После определения размера забойного штуцера подбирают устьевой штуцер на суммарный дебит пластов Q = Q1 + Q2. Устьевой штуцер подбирают так же, как в однопластовой скважине. После того как режим работы скважины устанавливается, проводится проверка всех показателей.

Этот алгоритм показывает, что есть большие проблемы при работе таких систем, которые как раз и необходимо решать, используя новейшие созданные системы (как пассивные, так и активного воздействия на пласты и в призабойной зоне пласта).

Поэтому сегодня к известным элементам систем ОРЭ необходимо добавлять модули с автономным питанием и встроенными программами, которые по тем условиям, которые получает управляющий элемент (по давлению, температуре, количеству свободного газа, по плотности откачиваемой жидкости и т.д.), могут принимать решение сами, без участия технолога на поверхности. Решение может быть связано с частичным перекрытием (т.е. уменьшением проходного сечения штуцера), либо, наоборот, с открытием этого штуцера, либо штуцер может быть полностью закрыт. В данном случае подача пластового флюида из того или другого пласта будет остановлена.

РАЗВИТИЕ ТЕХНОЛОГИИ ОРЭ

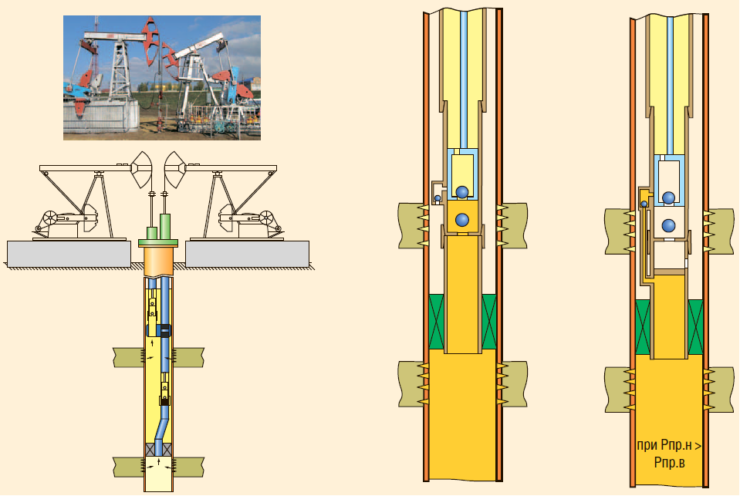

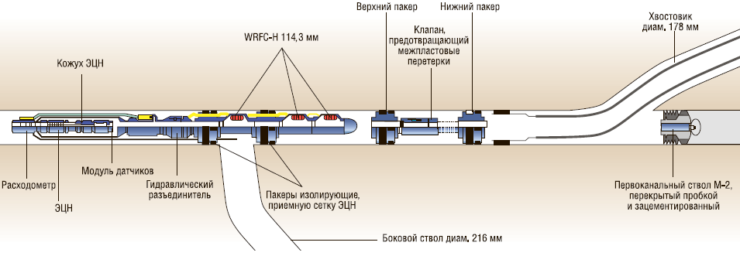

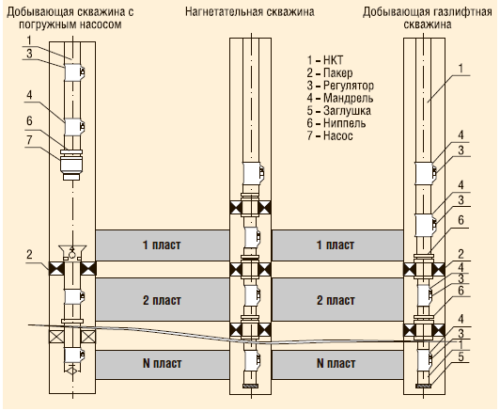

Помимо распространенных однои двухлифтовых установок для ОРЭ на базе станков-качалок в «Татнефти» отдельным направлением относительно недавно стало использование цепного привода собственной разработки для двухрядного лифта, расположенного параллельно в одной обсадной колонне (см. «Двухлифтовая установка для ОРЭ двух объектов ОАО «Татнефть», «Однолифтовая установка для ОРЭ двух объектов ОАО «Татнефть», «Двухлифтовая установка для ОРЭ с цепным приводом»).

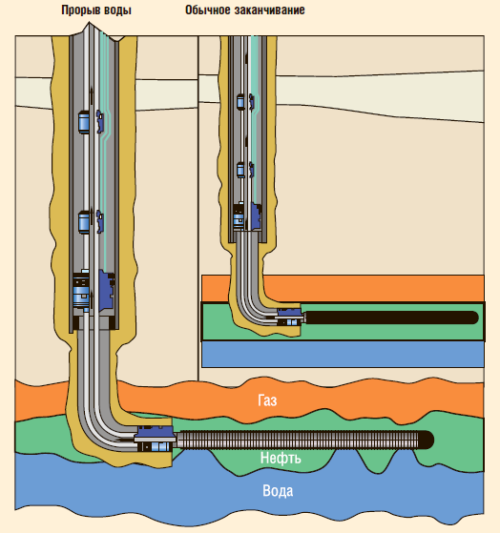

Другая конструкция использует дифференциальный насос для разработки двух пластов (см. «Установка для ОРЭ с дифференциальным насосом»). И достаточно новым и очень востребованным направлением ОРЭ становится установка этих систем в боковые отводы или в горизонтальные скважины (см. «ОРД для горизонтальных скважин и боковых стволов»).

В горизонтальные скважины и боковые стволы не всегда удается спустить обсадную колонну. Поскольку в отсутствие обсадной колонны велик риск прорыва газа и воды, необходимо предусматривать какие-то механизмы защиты от этого фактора.

С этой целью было разработано оборудование, которое можно спускать, например, в боковой ствол и параллельно изолировать продуктивные интервалы от интервалов возможного водоили газопроявления (см. «Скважинная компоновка для ОРЭ с изоляцией интервалов»).

ОДНОВРЕМЕННО-РАЗДЕЛЬНАЯ ЗАКАЧКА

Довольно часто используются сегодня компоновки для ОРЗ в нагнетательных скважинах, в том числе потому, что зачастую жидкость необходимо закачивать не только в целях поддержания пластового давления (ППД), но и просто для утилизации попутно добываемой воды. В этом случае нужно проводить закачку воды для ППД в один из продуктивных пластов, а утилизацию воды — в другой пласт, не имеющий сообщения с продуктивными горизонтами добывающей скважины (см. «Современная схема подземной компоновки ОРЗ нагнетательной скважины», «Дифференцированное воздействие на пласты разной проницаемости»).

Важный этап работы в данном случае заключается в подготовке обсадной колонны (ОК) к установке оборудования. Процесс включает в себя очистку внутренней поверхности ОК (продукты коррозии, соли, АСПО, глинистые и цементные корки), шаблонирование скважины по всей длине установки оборудования, обследование внутренней поверхности ОК в месте установки пакера (раковины, наросты поверхности износа и коррозии) и обработку внутренней поверхности ОК в месте установки пакера и в зонах перфорации.

«ИНТЕЛЛЕКТУАЛИЗАЦИЯ» ОБОРУДОВАНИЯ

Одна из основных проблем при ОРЭ или ОРЗ — получение достоверной информации о дебитах, давлении, составе пластовой жидкости и газа разных пластов, вскрытых одной скважиной. В данном случае речь идет об «интеллектуальных» скважинах, «интеллектуальных» промыслах и т.д.

Работа по «интеллектуализации» добычи в нашей стране началась примерно в начале-середине 1980-х годов, когда появились первые компьютерные системы, которые позволяли обрабатывать массивы информации. Они уже могли устанавливаться, по крайней мере, в цехах добычи нефти и газа.

Тогда появилась первая работа, программа, которая была согласована с Министерством нефтяной промышленности. Александр Андроникович Джавадян, с именем которого связано большое количество новых видов техники и технологий, которые сегодня используются в российской нефтяной промышленности, дал «добро» на эту работу. В то время не было термина «интеллектуальная» скважина — тогда было принято название «роботизированный комплекс», который обеспечивал получение информации на скважине, передачу по физическим линиям, т.е. по кабельным линиям, либо по уже появившимся тогда в достаточно свободном обращении радиостанциям. Передача информации шла на достаточно крупные компьютерные системы, которые получали эту информацию и обрабатывали ее.

Первоначальная задача состояла в получении оперативной достоверной информации о работе системы «пласт-скважина-насосная установка» и ее обработка. Дальнейшим развитием стала интеграция информации по отдельным скважинам для получения общей картины работы месторождения.

На этих этапах не было возможности использовать обратную связь (отсутствие возможности изменения рабочих характеристик скважин и насосных установок). Поэтому говорить о создании «интеллектуальных» скважин в то время не приходилось.

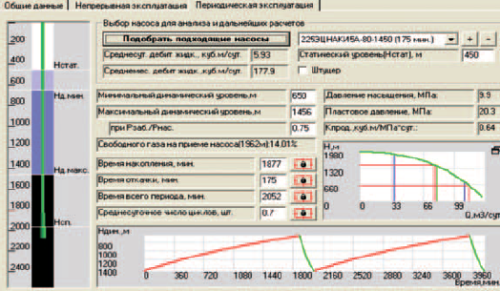

После появления компьютерных систем и станций управления, позволяющих менять рабочие характеристики добывающего оборудования, усложнились и выросли задачи «интеллектуальных» систем: сбор, анализ и хранение информации о работе систем; управление системами в целях получения максимального количества нефти (увеличения МРП, снижения энергопотребления и т.д.).

Системы, которые уже можно отнести к классу «интеллектуальных» скважин, начали появляться с тех пор, как появились персональные компьютеры. Теперь можно было не отдавать в ВЦ всю информацию, чтобы ее набивали на карточки и получали огромную колоду с неочевидными ошибками. Появилась возможность получать всю информацию в режиме диалога с машиной.

В Западной Сибири одной из точек начала работы по созданию «интеллектуальных» скважин были объединения «Лангепаснефтегаз» и «Когалымнефтегаз». В этих объединениях работы по внедрению систем диагностики и обработки информации со скважин вели уфимская фирма «Авитрон» и ГАНГ имени И.М. Губкина. Некоторые фирмы начали изготавливать и поставлять оборудование с системами датчиков и специальными станциями управления (см. «Интеллектуальные» скважины: система УИСДНУ — 1995–1999 гг.»).

Вся информация, которая получалась с этих датчиков, отправлялась на контроллер и с него радиосигналом отправлялась в ЦДНГ.

Аналогичные работы, естественно, велись и за рубежом. Фирма Baker Hughes поставляла свои контроллеры и в Татарию, и в Западную Сибирь, и на юг России. На станки-качалки устанавливали датчики нагрузки и положения балансира, с помощью которых получали информацию для построения динамограммы, по которой определяли условия работы оборудования.

С тех пор на скважины и на кусты скважин устанавливалось все больше дополнительного оборудования, которое, в частности, заменяло блоки малой автоматизации, групповые замерные установки, счетчики жидкости и т.д. Это оборудование может обеспечивать замеры, обработку и хранение всей информации по добывающим, а также по нагнетательным скважинам (то есть расход, давление, работу тех или других устройств системы нагнетания жидкости).

Собирая всю эту информацию, обрабатывая ее, оператор или интеллектуальная система получают возможность регулировать все параметры работы скважинного насосного оборудования в скважинах, эксплуатирующих как один пласт, так и много пластов, в непрерывном или периодическом режиме.

Для отправки комментария вам необходимо авторизоваться.