Опыт применения термоманометрических систем в ОАО «Сургутнефтегаз»

В качестве одной из передовых компаний нефтегазовой отрасли РФ ОАО «Сургутнефтегаз» не только ведет перспективные разработки технических требований к поставляемому нефтепромысловому оборудованию, но и успешно внедряет в производство совместно с заводами-изготовителями новые технологии. К наиболее значимым из внедренных за последнее время разработок в области АСУ ТП относятся дистанционное управление фондом скважин УЭЦН; перепрограммирование КСУ без остановки работы скважины; дистанционное изменение адреса и скорости передачи данных в станциях управления УЭЦН с автоматическим восстановлением связи; универсальные станции управления, обеспечивающие работу УЭЦН как с асинхронными (АД), так и синхронными (ВД) погружными двигателями.

Отдельное положение в этом перечне занимают нововведения в области термоманометрических систем (ТМС), позволяющих отслеживать параметры работы скважины без отключения УЭЦН и передавать их в АСУ ТП ОАО «Сургутнефтегаз». До сравнительно недавнего времени оснащение фонда УЭЦН погружной телеметрией сопровождалось рядом трудностей, вызванных несовместимостью оборудования разных производителей. В значительной мере данную проблему удалось решить введением единых технических требований к закупаемым ТМС. В настоящее время мы ведем проработку и поиск решений для ряда дополнительных технических вопросов.

В ОАО «Сургутнефтегаз» измеряемые посредством ТМС параметры используются для решения ряда промысловых задач. Прежде всего, это защита УЭЦН по минимальному давлению на приеме насоса, по превышению максимально допустимой температуры обмотки ПЭД и максимальной вибрации УЭЦН. С появлением «интеллектуальных» станций управления частотно-регулируемыми приводами (СУПЧ) появилась и решаемая с помощью ТМС задача создания алгоритмов по автоматическому выводу скважин на режим без остановки ПЭД на охлаждение, если температура ПЭД не достигает критических величин, либо с минимально необходимым количеством таких остановок. К этой же группе задач относится оптимизация режима эксплуатации УЭЦН, включающая определение давления на приеме, при котором обеспечивается стабильный режим работы ЭЦН. В свою очередь, в целях исследования скважин с помощью ТМС выполняется построение кривой восстановления уровня жидкости.

Помимо этого, с помощью ТМС можно осуществлять подбор оптимального времени накопления (простоя) и работы УЭЦН в периодическом режиме работы скважины без срыва подачи; определять время тепловой инерции УЭЦН, позволяющее рассчитать и обоснованно назначить задержку АПВ по срыву подачи и перегрузке ПЭД для заданной скважины; а также в автоматическом режиме строить карты изобар месторождений на основе полученных от погружного блока ТМС данных.

ТЕКУЩАЯ ЭКСПЛУАТАЦИЯ

В настоящее время в ОАО «Сургутнефтегаз» эксплуатируется более 18 тыс. скважин, оснащенных УЭЦН. Блоками ТМС оснащено порядка 40% фонда.

В компании используется ряд критериев для обоснования применения ТМС. Системами погружной телеметрии оснащаются скважины опорной сети, скважины с осложненными условиями работы погружного оборудования (Рогожниковское месторождение НГДУ «Быстринскнефть»), удаленные скважины (Талаканское месторождение НГДУ «Талаканнефть», Якутия), а также скважины с дебитом жидкости до 35 м3/сутки. ТМС оборудуются УЭЦН с напором от 1600 м и выше. Кроме того, ТМС применяются для проведения специальных исследований в скважинах.

В ОАО «Сургутнефтегаз» используются ТМС, поставляемые тремя предприятиями-изготовителями: ООО «ПК «Борец», ЗАО «Электон» и ООО «ИРЗ ТЭК».

ОРГАНИЗАЦИЯ ТЕСТИРОВАНИЯ И РЕМОНТА ТМС

В 2010 году на Сургутской базе ЦБПО ЭПУ был организован специальный участок по проведению ревизии, текущего и капитального ремонтов ТМС. Только в 2014 году на данном участке было выполнено более 1800 ремонтов ТМС.

К основным причинам выхода их строя блоков ТМС в ОАО «Сургутнефтегаз» относятся поломка конденсаторов под действием высокой температуры и низкая устойчивость ТМС к высокому напряжению. Эти и другие недостатки устраняются в процессе доработки оборудования заводами-изготовителями.

При проведении ремонтов ТМС закупка комплектующих производится непосредственно у производителей (ЗАО «Электон» и ООО «ПК «Борец») в соответствии с договорными взаимоотношениями. После демонтажа УЭЦН при проверке работоспособности блоков ТМС на участке ремонта работоспособное оборудование проходит повторные ревизию и испытания, а затем направляется на докомплектацию для дальнейшей эксплуатации. Неисправные блоки подвергаются капитальному ремонту с заменой всех электронных компонентов.

Участок капитального ремонта погружных блоков ТМС (ТМСП) производственной базы ЦБПО ЭПУ служит для входного контроля (ревизии), капитального и текущего ремонта, а также проведения приемо-сдаточных испытаний ТМСП. Данный участок оснащен стендом разборки-сборки; столом для проведения испытаний (определения пригодности платы фильтров); установкой для мойки корпуса, стендом продувки и шлифовки корпусных деталей; стендом для испытания на герметичность и стендом проверки готового погружного блока заводов-изготовителей ЗАО «Электон» и ООО «ПК «Борец».

Разборка, слесарная обработка и мойка ТМСП проводятся с помощью гидромеханического ключа, вытяжного шкафа и пылеуловителя.

Ремонт электронной части ТМСП включает такие процессы, как демонтаж соединений датчиков температуры, давления и гермоввода с платами; выкручивание гермоввода, датчика давления и корпуса датчика температуры; демонтаж дросселей фильтра. Кроме того, в рамках ремонта электронной части оценивается возможность повторного использования дросселей, а также выполняется монтаж датчиков и электронных компонентов из ремкомплекта.

Приемо-сдаточные испытания проводятся с использованием стендов термобарических и гидравлических испытаний. Завершается ремонт диагностикой на стенде тестирования СППТ-1 и КОД-2, после чего оформляется протокол прохождения испытаний (рис. 1).

УНИФИЦИРОВАННЫЙ ПРОТОКОЛ ОБМЕНА ДАННЫМИ

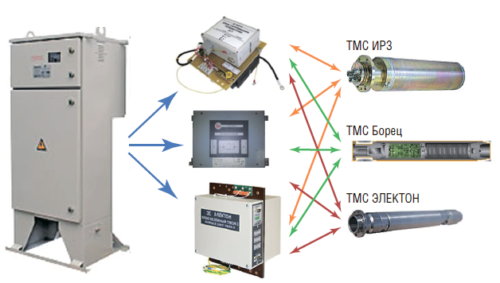

ОАО «Сургутнефтегаз» стало первой компанией, внедрившей в промышленную эксплуатацию ТМС с совместимыми погружными и наземными блоками различных заводов-изготовителей (рис. 2).

До 2013 года не существовало единого стандарта, который определял бы унифицированные характеристики ТМС и работы данных систем. В результате в системах использовались «закрытые» методы передачи данных между погружным и наземным блоками ТМС. Основным недостатком данного подхода было то, что наземные блоки одного завода не работали с погружными блоками ТМС другого завода. Также при внесении аппаратно-программных изменений в конструкцию ТМС модернизированные системы не всегда оказывались совместимыми с ранее поставлявшимися ТМС того же завода-изготовителя. Помимо этого, форматы и единицы измерения данных, передававшихся от погружного к наземному блоку ТМС и от наземного блока ТМС к контроллеру станции управления (КСУ) закладывались каждым заводом-изготовителем по своему усмотрению. Еще один недостаток заключался в необходимости большого объема лабораторных проверок передачи данных ТМСП-ТМСН-КСУ-кустовой контроллер. Такие проверки проводились в условиях ЦБПО ЭПУ с целью повышения достоверности данных, поступаемых от КСУ в систему телемеханики ОАО «Сургутнефтегаз».

Указанные недостатки приводили, в первую очередь, к увеличению времени на комплектование установки электропогружного и наземного оборудования. При комплектации необходимо было учитывать тип и версию ПО погружного и наземного блоков, тип и версию КСУ, тип кабеля с соответствующей распайкой.

С другой стороны, необходимо было создавать избыточные резервы как самих блоков ТМС, так и ЗИП для их ремонта. Отдельную проблему составляло то обстоятельство, что средствами систем телемеханики с точностью идентифицировать тип погружного и наземного блоков ТМС, смонтированных в скважине, невозможно. То же относится и к версиям их ПО, техническим характеристикам, составу датчиков ТМСП и, соответственно, перечню контролируемых параметров.

Также всегда присутствовал риск соединения ТМСН с КСУ кабелем с распайкой, не соответствующей спецификациям данных блоков, что приводило к отказам ТМС на скважинах и дополнительным расходам на их устранение. В случае неправильной распайки невозможно было дифференцировать отказ датчиков от отсутствия связи между ТМСП и ТМСН. Также это приводило к увеличению количества применяемых типов имитаторов ТМСП для проверки работоспособности на скважине и в цеху после ремонта ТМСН и к увеличению количества типов кабеля.

Более того, каждый тип наземных блоков ТМС требовал установки «своего» программного обеспечения для проверки блока с помощью ПЭВМ. Соответственно возрастали и объемы хранения в памяти КСУ «лишнего» кода, обеспечивающего его работу с каждым типом наземного блока ТМС каждого производителя.

Для решения обозначенных проблем специалисты ЦБПО ЭПУ ОАО «Сургутнефтегаз» разработали и согласовали с поставщиками единые технические требования на поставку ТМС и технические требования к протоколам обмена данными ТМС. В течение 20122013 годов на территории ЦБПО ЭПУ ОАО «Сургутнефтегаз» неоднократно проводились испытания опытных образцов ТМС и технические совещания с представителями заводов-изготовителей (ООО «ИРЗ ТЭК», ООО «ПК «Борец», ЗАО «Электон») по результатам данных испытаний.

Взаимную совместимость погружных и наземных блоков ТМС разных производителей удалось обеспечить за счет унификации их электрических параметров и введения единого способа кодирования данных (манчестерский код). Кроме того, удалось согласовать и внести в технические требования единый набор параметров, контролируемых ТМСП и передаваемых ТМСН. В их число вошли как «традиционно контролируемые» ТМС давление, температура и вибрация, так и дополнительные, обеспечивающие идентификацию блоков, характеризующие состав датчиков и т.д. Также были введены единые правила обмена данными между погружным и наземным блоками ТМС (формат, последовательность, временной период передачи данных).

В свою очередь были введены единые требования к распайке контактов кабеля, обеспечивающего связь наземного блока ТМС с КСУ, а также согласован перечень обязательных параметров блоков ТМС с единицами измерения и форматом параметров и порядок применения протокола обмена ModBus RTU между наземными блоками и контроллерами станций управления.

ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ ТМС

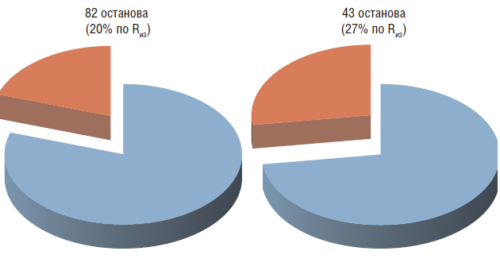

В процессе эксплуатации ТМС на фонде скважин ОАО «Сургутнефтегаз» выявлен проблем для дальнейшей проработки. Прежде всего, это защита по «мгновенному» падению сопротивления изоляции во время передачи данных от погружного блока в наземный блок ТМС, когда сопротивление изоляции не контролируется. Ведь своевременное выявление резкого падения сопротивления изоляции, ниже регламентированной уставки позволяет предотвратить выход из строя электропогружного оборудования. Так, в 2013 году по причине снижения сопротивления изоляции эксплуатация УЭЦН прерывалась 401 раз, а в 2014 году – 159 раз (рис. 3).

Второй перспективный аспект – это перепрограммирование наземного блока ТМС через КСУ, что, в свою очередь, исключает необходимость остановки работы скважины для демонтажа ТМСН. К настоящему моменту по требованию ОАО «Сургутнефтегаз» специалистам ЗАО «Электон» удалось перепрограммировать наземный блок ТМС «ТМСН-7» через КСУ «Электон-10С1».

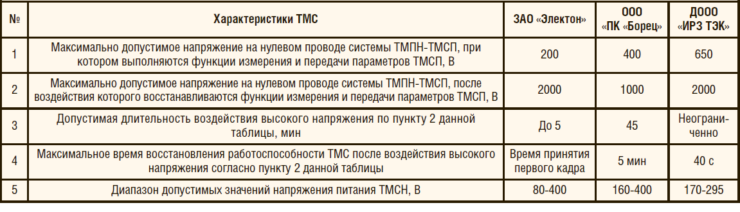

Дополнительно был определен перечень электрических параметров ТМС для рассмотрения вопроса об их унификации (см. табл.). Так, в частности, из-за отсутствия единых требований к значениям приведенных параметров передача данных от ТМСП на ТМСН при работающем высокооборотистом ПЭД становится невозможной по причине образования помех на нулевом проводе системы ТМПН – ТМСП.

И последнее направление – это разработка алгоритма автоматического отключения ТМСП при выходе его из строя по сопротивлению изоляции, который бы исключал необоснованную остановку работы и последующий демонтаж погружного электрооборудования. Специалистами ЦБПО ЭПУ разработаны и изготовлены опытные образцы устройств, обеспечивающих автоматическое отключение ТМСП при снижении сопротивления изоляции данного модуля. Разработана программа промысловой подконтрольной эксплуатации, в настоящее время проходят ее промысловые испытания.

Для отправки комментария вам необходимо авторизоваться.