Результаты ОПИ нефтепроводных труб и НКТ из сталей с повышенной коррозионной стойкостью на месторождениях ООО «ЛУКОЙЛ-КОМИ»

Скважинная продукция месторождений, разрабатываемых ТПП «ЛУКОЙЛ-Усинскнефтегаз» ООО «ЛУКОЙЛ-Коми», отличается повышенным содержанием сероводорода, двуокиси углерода и заражена СВБ, что обуславливает необходимость применения труб из сталей повышенной коррозионной стойкости. Проведенные ОПИ выявили более низкую скорость коррозии в трубах, изготовленных из низколегированных сталей с содержанием хрома до 1%. Однако использование труб из низколегированных сталей в системах ППД и нефтесбора с высокой обводненностью продукции требует применения ингибиторов коррозии.

Проведенные ОПИ дали основание для разработки требований к выплавке стали, химическому составу и термической обработке труб, а также создания технологических карт сварки для низколегированных хромсодержащих сталей.

Скорость и особенности протекания коррозионных процессов определяются такими факторами, как минерализация добываемой жидкости, содержание в ней углекислого газа, сероводорода, СВБ и условиями эксплуатации. Для оптимального подбора материалов нефтепроводных труб и НКТ и планирования мероприятий, направленных на повышение надежности эксплуатации трубопроводных систем, необходим комплексный подход, учитывающий все перечисленные факторы.

ХАРАКТЕРИСТИКА КОРРОЗИОННОЙ СРЕДЫ

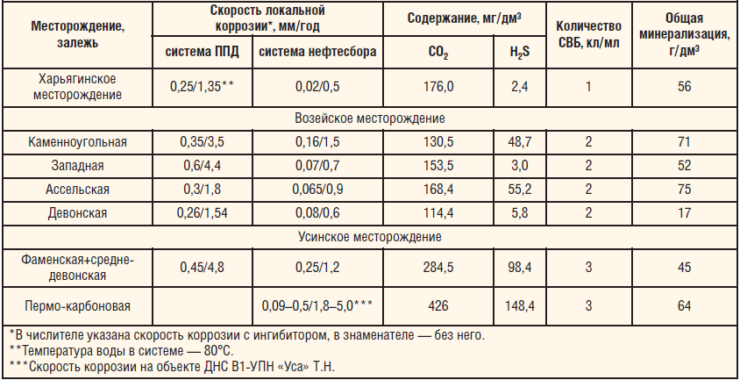

Месторождения ТПП «ЛУКОЙЛ-Усинскнефтегаз» характеризуются разным составом коррозионной среды и условиями эксплуатации, что обуславливает различную скорость коррозии объектов (табл. 1). Добыча высоковязкой нефти проводится с применением паротеплового воздействия на пласт и периодических пароциклических обработок. Коррозионная обстановка на этой залежи наиболее обострена, высокотемпературным режимом и присутствием в продукции скважин СВБ, H2S, CO2. При значительном обводнении добываемой продукции (свыше 80%) наблюдается тенденция роста содержания H2S. Сероводород образуется при разложении сераорганических соединений нефти при термическом воздействии на пласт и применении других тепловых методов ПНП. В интервале температур 200–250°С меняются физико-химические свойства пластовой системы. Наиболее резкий рост содержания сероводорода происходит при температурах свыше 200°С, а при 250°С его концентрация достигает 1–2%. Кроме того, сероводород поступает в добываемую среду из нижележащей сульфатной толщи серпуховского надгоризонта по зонам трещиноватости и в результате биогенной сульфатредукции из-за деятельности СВБ. Биоценоз развивается в основном в призабойной зоне нагнетательных скважин, затем продвигается попродуктивным пластам к добывающим скважинам, приводя к выносам на поверхность, с потоком продукции, сероводорода и сульфатвосстанавливающих бактерий. Высокие скорости коррозии обуславливаются процессами микробиологического характера. Дополнительно способствует коррозии высокое содержание углекислого газа.

Ввиду высокой агрессивности добываемой продукции максимальные скорости коррозии ВСО достигает 35 мм/год и более (табл. 2).

Коррозионная ситуация на объектах послужила основанием для разработки и внедрения антикоррозионных мероприятий, включающие различные методы и технологии защиты, направленные на повышение эксплуатационной надежности трубопроводных систем и нефтепромыслового оборудования.

ПРИМЕНЕНИЕ ИНГИБИТОРНОБАКТЕРИЦИДНОЙ ЗАЩИТЫ

Внедрение комплексной антикоррозионной защиты, включающей ингибиторную защиту систем ППД и периодические ударные бактерицидные обработки продуктивных пластов, дало возможность повысить технологическую эффективность защиты нефтепромыслового оборудования и коммуникаций. Основной технологический эффект прежде всего выразился в снижении скоростей коррозии от 3,5 до 0,09–0,2 мм/год. Высокий технологический эффект достигнут за счет подавления бактерицидом количества клеток СВБ (85–99,5%), снижения индекса активности и снижения концентраций биогенного сероводорода.

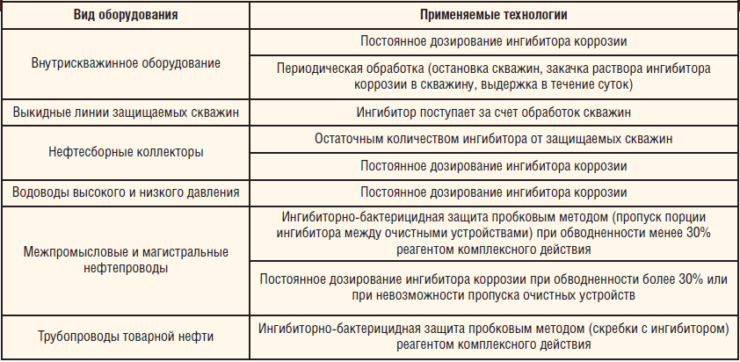

Для каждой группы объектов ТПП «ЛУКОЙЛУсинскнефтегаз» подобрана своя технология ингибиторной защиты (табл. 3).

ПРИМЕНЕНИЕ ЗАЩИТНЫХ ПОКРЫТИЙ

В условиях высокой агрессивности среды антикоррозионная защита трубопроводных систем не может быть полностью обеспечена каким-либо одним методом. Для повышения степени защиты (снижение скорости коррозии до 0,1 мм/год) требуется сочетание методов, в первую очередь защитных покрытий и ингибиторной защиты.

При изучении специалистами «ПечорНИПИнефти» особенностей эксплуатации нефтепромыслового оборудования с внутренним антикоррозионным покрытием в «ЛУКОЙЛ-Коми» выявлены следующие недостатки:

- отсутствие входного контроля качества покрытий;

- отсутствие стандартов, ТУ и методик на входной контроль и техническую диагностику состояния покрытия;

- кратное ускорение коррозионных процессов в местах дефектов покрытий;

- отсутствие экспертных организаций, осуществляющих контроль состояния покрытий;

- отсутствие методов очистки внутренней полости нефтегазопроводных труб (НГПТ) от отложений, не влекущих нарушение целостности внутреннего покрытия;

- отсутствие методик для определения остаточного ресурса НГПТ с дефектами внутреннего покрытия;

- отсутствие специальных требований к эксплуатации НГПТ с внутренним покрытием, кроме температурных режимов.

В связи с этим для снижения рисков внезапных отказов трубопроводных систем с покрытием рекомендуется применение дублирующего метода защиты от коррозии — ингибиторной защиты.

ОПИ НГПТ ИЗ СТАЛЕЙ С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ

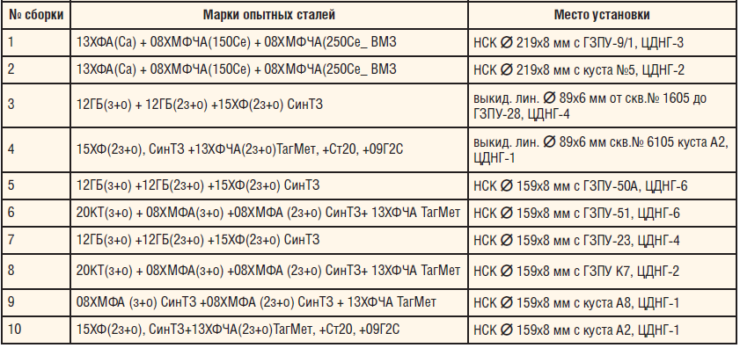

В рамках работы по выявлению механизмов коррозии проведены ОПИ труб из сталей с повышенным ресурсом эксплуатации. В качестве площадки для ОПИ были выбраны ДНС-В1, Уса Р+С, ТПП «ЛУКОЙЛ-Усинскнефтегаз» (рис. 1; табл. 4). Было установлено 10 патрубков диаметром 159–219 мм, монтаж и демонтаж осуществлялись без остановки трубопровода.

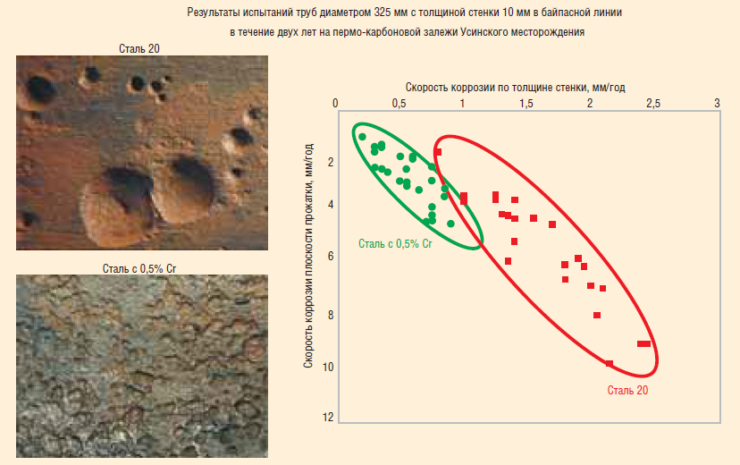

Результаты ОПИ в целом подтверждают результаты теоретических и лабораторных работ о снижении скорости локальной коррозии в низколегированных сталях с содержанием хрома до 1% (рис. 2). Исходя из результатов оценки стойкости материалов труб к локальной коррозии, следует ожидать увеличения МРП на 20–30%. Проведенные ОПИ дали основание для разработки требований к выплавке стали, химическому составу и термической обработке труб, а также создания технологических карт сварки для низколегированных хромсодержащих сталей.

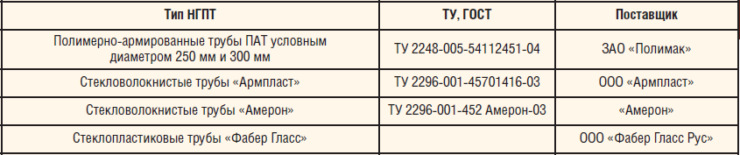

Также установлено, что в присутствии даже небольшого количества кислорода и СВБ в транспортируемой продукции применение сталей повышенной эксплуатационной надежности неэффективно. Опыт промышленного применения НГПТ из марки стали 13ХФА в системе нефтесбора УПН «Уса» тяжелая нефть показало, что интенсивность коррозионных поражений высокая и составляет 5 мм/год и более. Это связано с периодическим появлением кислорода в системе и микробиологической зараженностью СВБ. В связи с этим не рекомендуется применять трубы из низколегированных сталей в системах ППД и системах сбора высокообводненной продукции зараженных СВБ и наличием кислорода без реагентной защиты. Следует также иметь в виду, что повышение коррозионной стойкости методом дальнейшего увеличения содержания легирующих добавок приведет к значительному удорожанию трубной продукции. В системах ППД необходимо расширить спектр применения НГПТ в коррозионно-стойком исполнении (стеклопластиковые, полимерно-армированные) и с внутренним антикоррозионным покрытием (силикатно-эмалированные, полимерные и др.).

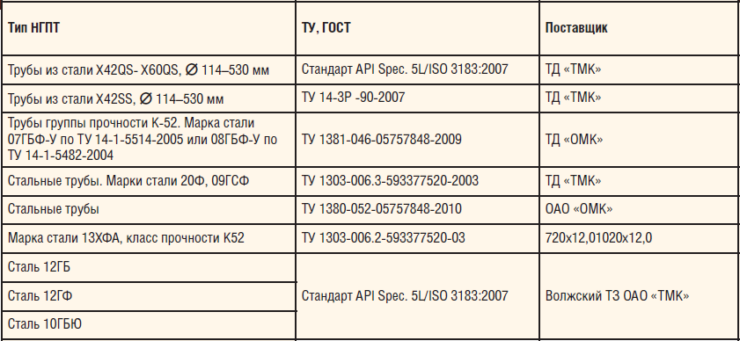

В связи с ростом объемов добычи сероводородсодержащей нефти, а также вовлечением в разработку нефтегазовых месторождений с аномально высокой (более 1000 ррm) концентрацией сероводорода необходимо продолжить исследование по оценке стойкости трубных сталей к сульфидно-коррозионному растрескиванию. В нижеследующих таблицах (табл. 5–7) представлена подборка материалов для комплектации стенда на стадии проекта обустройства Баяндыского месторождения и Р+С залежи Усинского месторождения (площадка ДНС-В1).

Для отправки комментария вам необходимо авторизоваться.