Организация сервиса по подбору материалов НКТ в коррозионно-стойком исполнении и с защитным покрытием

В настоящее время систематический мониторинг коррозионных условий эксплуатации скважин в российских нефтяных компаниях за редким исключением не ведется. Выбор материалов труб нефтяники осуществляют самостоятельно, руководствуясь группой прочности. Рынок программного обеспечения, предназначенного для подбора материалов для НКТ и защитных покрытий, также практически не развит. В связи с этим руководство ПАО «ТМК» приняло решение создать Офис концептуального инжиниринга, внутри которого осуществлять работы по созданию классификации осложнений НКТ и разработке программного комплекса для подбора оптимальных материалов и покрытий НКТ.

К участию в реализации проекта по созданию системы классификации осложнений при эксплуатации НКТ и разработке программного комплекса по подбору материалов для изготовления труб и покрытий наша компания привлекла различные подрядные организации и проектные институты, включая ПАО «СинтТЗ», ОАО «РосНИТИ», ЗАО «Кормако» и др. Работы ведутся в несколько последовательных этапов.

исполнении

ПЕРВЫЙ ЭТАП РЕАЛИЗАЦИИ ПРОЕКТА

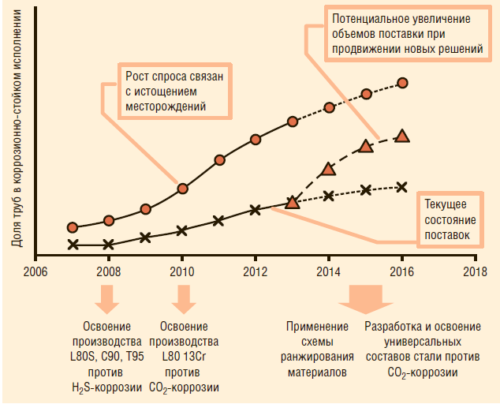

На первом этапе специалисты ПАО «СинтТЗ» определили основные коррозионные факторы при добыче нефти (агрессивные газы, диоксид углерода и сероводород) и разработали новые подходы к легированию стали с целью увеличения эксплуатационной надежности труб. Затем с помощью специального оборудования инженеры ПАО «ТМК» провели отбор и анализ устьевых проб, на основе которого были подобраны оптимальные химические составы материалов НКТ и подготовлены предложения для проведения ОПИ труб из новых марок стали. Также подрядчик разработал схему ранжирования материалов НКТ по коррозионной стойкости и выполнил анализ спроса на трубы в коррозионно-стойком исполнении (рис. 1). Проведенные исследования показали, что потребность в данном виде продукции в России составляет в среднем 15-16 тыс. т труб в год. Вместе с тем можно прогнозировать ее постепенный рост в связи увеличением спроса на хромированные НКТ (13% Cr) предприятиями ПАО «Газпром».

ВТОРОЙ ЭТАП РЕАЛИЗАЦИИ ПРОЕКТА

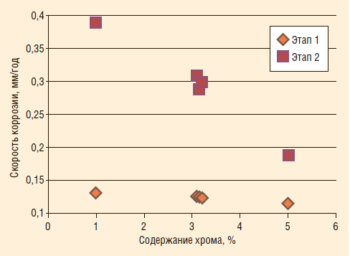

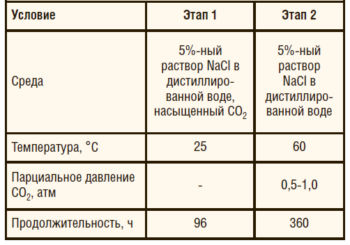

На втором этапе на базе ОАО «РосНИТИ» были проведены исследования новых марок стали (лабораторная выплавка, прокат и термическая обработка заготовок из новых марок стали) и выполнены оценка металловедческих характеристик и механических свойств опытных сталей. Помимо этого, трубы из новых марок стали прошли испытания на стойкость к общей и язвенной коррозиям в среде с содержанием CO2 и H2S (рис. 2, табл. 1). Дополнительно мы провели исследования покрытий НКТ.

ТРЕТИЙ ЭТАП РЕАЛИЗАЦИИ ПРОЕКТА

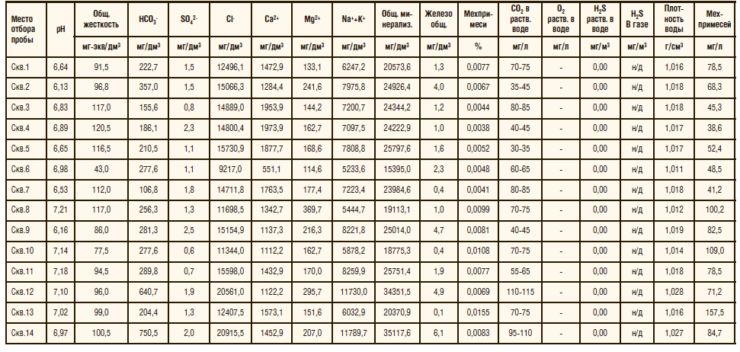

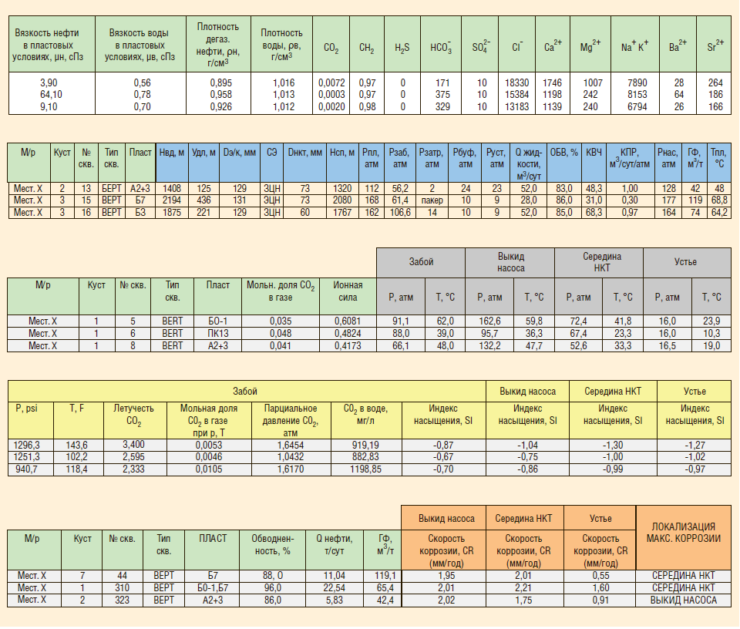

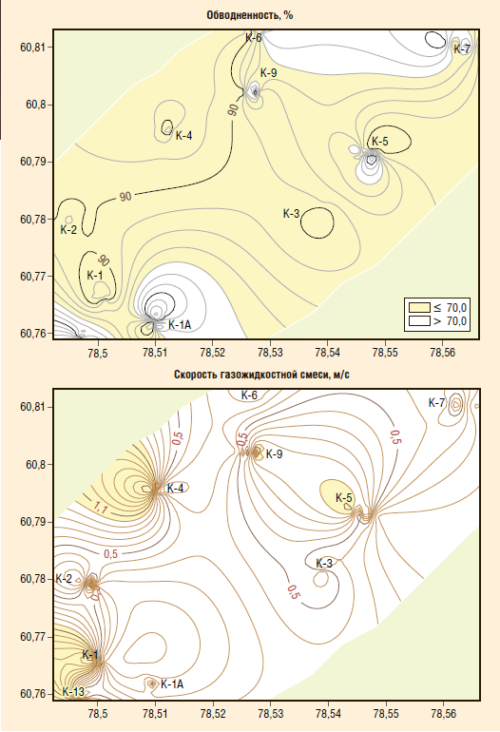

Третий этап включал сбор и систематизацию данных и анализ базы данных. С использованием программного модуля специалисты ЗАО «Кормако» проанализировали технологические режимы и условия эксплуатации 15 скважин коррозионного фонда, а также наработку НКТ на отказ (рис. 3, 4). Исследования проводились на одном из месторождений ПАО «НК «Роснефть». Для оценки тенденции к осадкообразованию и коррозионной агрессивности среды были отобраны пробы попутно добываемой воды и проведены анализы ионного состава, а также экспресс-анализ содержания растворенных в воде коррозионно-агрессивных газов (CO2, H2S, O2) и мехпримесей. В результате было установлено, что развитие опасных (с точки зрения обеспечения надежности НКТ) коррозионных повреждений, обусловленных коррозионной агрессивностью среды, происходит при контакте попутно добываемой воды с поверхностью металла.

Средняя обводненность продукции практически по всему фонду опытных скважин превышает 70%, что косвенно свидетельствует о потенциально высокой вероятности отказов по причине коррозии (рис. 5).

На низко- и среднеобводненных скважинах с высоким газовым фактором при забойных давлениях ниже давления насыщения и на высокодебитных скважинах наблюдались повышенные скорости движения газожидкостной смеси (ГЖС). Следовательно, для таких скважин велика вероятность возникновения эрозии, что также влияет на развитие процесса коррозии.

Далее фонд скважин был классифицирован по осложняющим факторам, таким как фактические скорости коррозии (коррозионное проникновение), расчетные скорости коррозии, содержание коррозионно-агрессивных компонентов сред и индекс насыщения.

оборудования и прогноза осложнений (проект)

ЧЕТВЕРТЫЙ ЭТАП РЕАЛИЗАЦИИ ПРОЕКТА

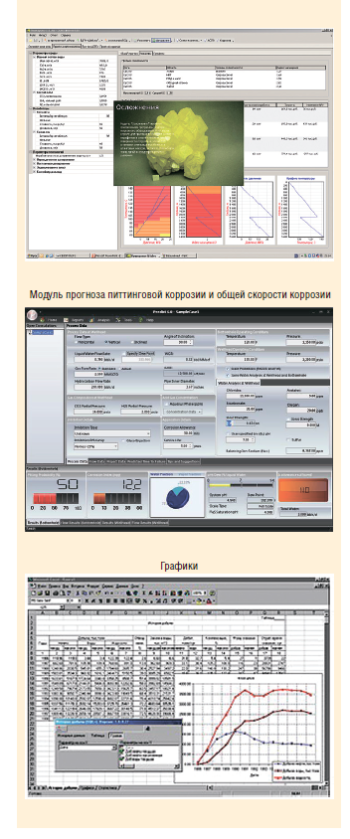

На заключительном четвертом этапе специалисты ПАО «ТМК» совместно с инженерами ОАО «РосНИТИ» планируются разработка и внедрение программного комплекса для подбора материалов НКТ (с содержанием 1, 3, 5, 13% хрома) и защитных покрытий, а также прогнозирования скорости коррозии (рис. 6). Расчет экономических показателей применения тех или иных материалов/покрытий будет выполняться в отдельном программном модуле, в котором можно будет представить жизненный цикл подвески НКТ, объем ожидаемых затрат на эксплуатацию и экономию, получаемую в результате замены труб из обычных марок стали на НКТ в коррозионно-стойком исполнении. Ранее мы уже проводили подобный расчет для одного из дочерних обществ ПАО «НК «Роснефть», который показал, что средняя наработка на отказ НКТ из обычных марок стали составляет 200 сут против 800 сут у хромированных труб. И в первом случае к потерям добычи следует прибавить также затраты на ингибитор коррозии и более частый ремонт скважин. Помимо этого, в 2014 году простой одной из скважин по причине отказа ГНО вследствие коррозии привел к потере 85 тыс. т нефти.

Разработка программного комплекса включена в план НИОКР и НВП ПАО «ТМК» на 2016 год. Услуги по подбору материалов для изготовления трубной продукции будут выделены в отдельный вид сервиса. Также в конце 2015 года руководство ПАО «ТМК» утвердило проект «Офис концептуального инжиниринга», направленный на оказание бесплатных услуг для проектных институтов и нефтяных компаний по подбору материалов для наземной инфраструктуры и эксплуатации скважин. В ближайших планах – приобретение специального программного модуля по расчету эксплуатационных параметров скважинного и подземного оборудования: обсадных труб, резьбовых соединений и т.д.

Для отправки комментария вам необходимо авторизоваться.