Thermoflex – упрочненный термопластиковый трубопровод (RTP)

Упрочненные термопластиковые трубы Thermoflex широко применяются в нефтегазовой и других отраслях промышленности для строительства новых, а также для восстановления и ремонта действующих трубопроводов различного назначения: нефте- и газопроводов, водоводов высокого давления, систем нефтесбора и др. Благодаря уникальной трехслойной конструкции и применению специальных материалов трубы Thermoflex обладают рядом очевидных эксплуатационных преимуществ по сравнению со стальными и стандартными полимерными трубами, в том числе на основе полиэтилена. В число таких преимуществ, в частности, входят относительно невысокая доля строительно-монтажных работ (СМР) в общей стоимости проекта, почти полное отсутствие климатических и ландшафтных ограничений при укладке, а также высокая эффективность в борьбе с такими осложняющими факторами, как АСПО и коррозия.

Трубы Thermoflex производства компании CGH Group Belgium могут применяться для строительства любых видов нефтепромысловых трубопроводов, включая выкидные нефтепроводы, нефтегазосборные коллекторы, газопроводы для транспортировки попутного нефтяного газа, водоводы высокого давления (до 200 атм), нефте- и газопроводы с высоким содержанием АСПО и сероводорода, а также трубопроводы для транспортировки химических продуктов.

В готовом виде Thermoflex представляет собой намотанный на катушку трубопровод и систему соединительных фитингов. В матрице диаметров и значений рабочего давления технологии Thermoflex существует следующая зависимость: чем больше диаметр трубы, тем меньшее рабочее давление она способна выдерживать. Кроме того, естественно, чем больше диаметр трубы в дюймах, тем меньше ее длина в катушке. Например, максимальная длина трубы в катушке составляет 3,5 км при диаметре один дюйм, минимальная – 275 м при диаметре шесть дюймов (рис. 1).

Прокладка трубы Thermoflex осуществляется наземным или траншейным способом (рис. 2). В последнем случае скорость укладки составляет 2 км/ч, а минимальная рекомендованная глубина траншеи – 1,1 метра. Раскрутка трубы производится из стационарной катушки при минимальных затратах на монтаж (60% затрат на монтаж металлических труб). Гибкость трубы позволяет проводить короткое горизонтальное бурение при пересечении дорог или рек. Во избежание всплытия трубы в реке и изменения ее траектории рекомендуется использовать анкеры или метод протягивания Thermoflex через действующую металлическую трубу.

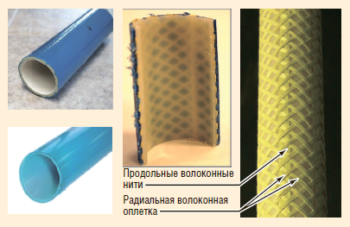

КОНСТРУКЦИЯ ТРУБ THERMOFLEX

Конструкционно труба Thermoflex состоит из трех слоев: внутреннего, оплетки из арамида и внешнего (рис. 3). Внутренний слой выбирается в зависимости от вида транспортируемой жидкости или газа и может изготавливаться из нейлона, специального состава из нейлон-полипропилена или полифениленсульфид-нейлона (PPS). Арамидная оплетка представляет собой кевларовое волокно, состоящее из продольных нитей для минимального растяжения (ползучести) и радиальных нитей для сопротивления перепадам давления, возникающим на входе и выходе трубы в процессе эксплуатации. Внешний слой из нейлона или материала фортрон (полифениленсульфид) служит для защиты оплетки. При этом прочность трубы определяется исключительно оплеткой, а не толщиной стенки.

Благодаря такой конструкции трубопроводы Thermoflex обладают рядом преимуществ по сравнению с обычными полиэтиленовыми трубами, применяемыми в нефтегазовой отрасли. Основные из них – отсутствие температурных ограничений, а также проблем, связанных с химической совместимостью.

Так, при температуре более 50°C полиэтилен начинает набухать, сужая внутренний диаметр трубы, и приобретает впитывающие свойства. Также не рекомендуется использовать полиэтилен при транспортировке сероводородов или кислого влажного газа. При контакте с углеводородом, ароматическими веществами или CO2 полиэтилен вспучивается, при этом увеличивается его проницаемость.

Материал фортрон лишен всех указанных недостатков и может использоваться при температуре до 65°C, а также для транспортировки агрессивных сред с высоким (не менее 5%) содержанием сероводорода. Материал не набухает, а проницаемость составляет всего 0,002 мД. Помимо этого, покрытие из фортрона предотвращает налипание парафина. Накопления смол и осадков на слое фортрона также практически отсутствуют.

ФИТИНГОВЫЕ СОЕДИНЕНИЯ

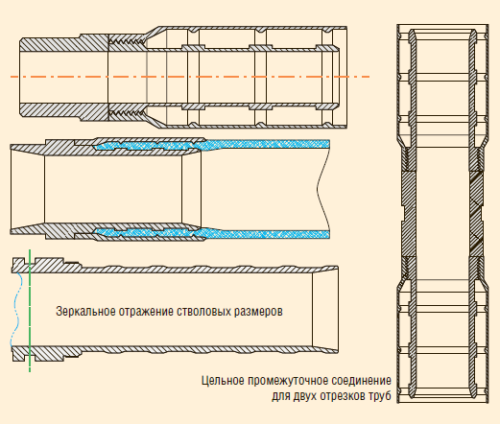

Обжимные металлические соединения, или фитинги, предназначены для обхвата оплетки. Фитинговые соединения запрессовываются с шестью запорными выступами для труб диаметром 4,5 и 6 дюймов (рис. 4). Количество выступов зависит от давления и рабочей температуры. На участках установки фитингов наблюдается минимальная потеря скорости транспортируемой жидкости. Разница между внутренним и внешним диаметрами фитинга составляет всего один миллиметр.

Фитинги изготавливаются из углеродистой стали с хроматом цинка или нержавеющей стали дуплекс. Для защиты от образования осадков и парафиновых отложений сверху наносится фортроновое покрытие.

При строительстве трубопроводов Thermoflex применяются три вида фитингов: конические под сварку, резьбовые (NPT) и фланцевые с патрубком, которые подбираются исходя из протяженности трубопровода, типа соединения со стальным участком, траектории и угла поворотов, а также особенностей ландшафта и т.д. (рис. 5).

Обжим соединений отличается простотой и удобством, может осуществляться непосредственно на промысле и не зависит от погодных условий. Фитинги обладают высокими антикоррозионными и температурными свойствами и характеризуются низким уровнем проницаемости. Для монтажа фитингов используется типовой обжимной станок, а сама операция занимает в среднем 5-7 минут (рис. 6).

ОПИ ТРУБ THERMOFLEX В РОССИИ

В России опытно-промысловые испытания (ОПИ) трубопровода Thermoflex проводились в 2013-2014 годах на одном из объектов ООО «ЛУКОЙЛ-ПЕРМЬ» – выкидном нефтепроводе «Скв. №151 – ГЗУ 5014» протяженностью 300 метров.

Эксплуатация нефтепровода была значительно осложнена выпадением АСПО. В ходе испытаний мы дважды с интервалом в три месяца оценивали образцы трубы. Отложения АСПВ были незначительными и при дальнейшей эксплуатации смывались напором проходящей жидкости. Кроме того, парафин не проникал в стенку трубы и не приводил к сужению ее диаметра.

Согласно заключению, выданному лабораторией «Виброакустического контроля и технической диагностики» Пермского национального исследовательского политехнического университета, за время проведения испытаний, увеличения количества отложений АСПВ на внутренней поверхности трубы не произошло. Технология была рекомендована к использованию в системах нефтесбора на объектах ОАО «ЛУКОЙЛ», осложненных АСПО.

ОПЫТ ПРИМЕНЕНИЯ ТРУБ THERMOFLEX ЗА РУБЕЖОМ

В ряде зарубежных стран трубы Thermoflex успешно используются, например, при ремонте трубопроводов методом протягивания (санации) через малопригодную стальную трубу. Такой способ выполнения ремонтных работ был применен, в частности, на одном из проектов в Персидском заливе. Восьмидюймовая гибкая стальная труба высокого давления, предназначенная для транспортировки высокосернистого газа (H2S) от одной платформы до другой для обратного нагнетания в скважину, давала утечку. Рабочее давление составляло 83 атм, протяженность линии – примерно 1829 метров. Оператор проекта, компания Crescent Petroleum, поставила задачу организации быстрого ремонта или замены трубы при минимальных затратах.

(проект Crescent Petroleum)

В качестве решения была выбрана труба Thermoflex диаметром 3,5 дюйма с покрытием из фортрона. Всего за несколько дней она была протянута через существующую гибкую стальную трубу (рис. 7).

Еще один аналогичный проект был реализован в Рокпорте (Rockport) штата Техас, генеральный подрядчик – Campbell Energy Services. В данном случае действующая стальная линия нефть/газ/соляной раствор протяженностью 4,3 км соединяла нефтедобывающую платформу с береговым комплексом. Труба, состоявшая из секций диаметром 4, 6 и 8 дюймов, характеризовалась наличием множественных утечек и подвергалась многочисленным ремонтам.

(проект Rockport Texas)

Поскольку производительность скважины составляла всего 100 баррелей нефти в сутки, для создания новой антикоррозионной линии было решено протянуть трубу Thermoflex диаметром 2 3/8” через существующую линию (рис. 8).

На рис. 9 показан еще один проект по протягиванию Thermoflex через стальную трубу, реализованный совместно с компанией Wintershall Staffhorst Z1A (Германия). Трубопровод, предназначенный для транспортировки кислого влажного газа (8% H2S, 8% CO2), находится в эксплуатации с 2010 года. Рабочее давление составляет 40-45 атм, температура – 40°C. Пространство между Thermoflex и стальной трубой заполнено азотом с давлением три атмосферы. Ведется постоянный мониторинг температуры и давления. Образцы азота периодически берутся для анализа, материал трубы также проверяется на наличие сероводорода и углекислого газа во внутреннем слое.

На рис. 10 представлен пример использования Thermoflex для восстановления подземной стальной трубы, транспортирующей смесь нефти, газа и соляного раствора, на месторождении Брадешти (оператор – компания OMV Petrom, Румыния). Протяженность трубопровода составляет 2,2 км, диаметр – шесть дюймов со вставками диаметром 8 и 5 дюймов. Рабочее давление – 40 атм, температура на момент реализации проекта – 15°C.

Помимо этого, трубы Thermoflex использовались для ремонта водовода высокого давления, эксплуатируемого компанией PGNIG (Польша). Для повышения нефтеотдачи пластов оператор применяет метод обратной закачки пластовой воды через нагнетательные скважины. Линия для воды протяженностью 900 м работает под давлением 158 атмосфер. Вода представляет собой высокоагрессивную среду с рН 4,85 и большим содержанием хлора (154 г/л). Из-за значительной коррозии, а также чрезмерного накопления воды в водохранилище эксплуатация стальной линии была временно приостановлена.

Поскольку линия проходит через частные территории, работы пришлось согласовывать с несколькими землевладельцами. Стальные трубы, подвергшиеся коррозии, были выкопаны и удалены. Два крутых поворота сглажены за счет минимального радиуса изгиба Тhermoflex. На дно траншеи были спущены мешки с песком. Для предотвращения повреждений Thermoflex в процессе протягивания и при проведении гидроиспытаний пересечение с другими проводами было обеспечено прокладкой специального трубопровода. Протягивание трубы Thermoflex диаметром 2 3/8” с внутренним нейлоновым слоем осуществлялось при номинальном давлении 163 атмосферы. Были выбраны три трубы и два муфтовых соединения из нержавеющей стали дуплекс. При выполнении работ использовался ручной обжимной станок. Растягивание трубы Thermoflex выполнялось с поэтапным увеличением давления от 20 до 200 атм и удерживалось в течение 22 часов.

После предварительного натяжения давление было снижено до 120 атмосфер. Трубу засыпали песком и плотно утрамбовали. Перед дальнейшей засыпкой траншеи грунтом в центр траншеи были помещены синие ленты, а на оба конца при помощи сварочного аппарата насажены муфты. Тест на гидростатическое давление проводился по согласованию с компанией PGNIG: 224 атм в течение 1,5 ч; 183 атм в течение 18 часов (рис. 11).

ЭКСПЛУАТАЦИЯ И СЕРВИСНОЕ ОБСЛУЖИВАНИЕ ТРУБ THERMOFLEX

Исходя из нашего опыта, экономический эффект от использования труб Thermoflex наступает в теение первых пяти лет. В процессе эксплуатации трубопроводы не требуют проведения механической очистки и применения химических методов устранения коррозии, а минимальный срок службы трубы Thermoflex составляет порядка 20 лет. Таким образом, затраты на обслуживание сведены к минимуму.

Для отправки комментария вам необходимо авторизоваться.