Технологии заканчивания и исследования скважин

Весной текущего года тогда еще формально независимая ТНК-ВР провела в Нижневартовске свой заключительный форум по применению технологий заканчивания. В нынешней ситуации никто наверняка не знает, каким из озвученных на форуме планов и намерений суждено сбыться, а каким нет. Так или иначе, интерес представляет опыт реализации проектов на месторождениях которые все равно будут разрабатываться под тем или иным брендом.

Значительная часть материалов форума вошла в текущий номер «Инженерной практики» в виде авторских статей. Некоторые мы решили представить Вам в формате редакционного обзора. Это несколько материалов, посвященных многостадийным ГРП, технологиям ОРЭ и регулированию притока, а также расходометрии, ГДИС и методике оптимизации строительства и ввода скважин.

С точки зрения востребованности и скорости тиражирования на российских месторождениях и, прежде всего в Западной Сибири, вряд ли сегодня в области заканчивания скважин что-либо сравнится с технологиями одновременно-раздельной эксплуатации (ОРЭ) и многостадийного ГРП (МГРП). При этом последний все еще можно назвать «новинкой» для российского рынка, хотя опыта внедрения накоплено уже не так и мало. А вот российские комплексы оборудования для МГРП пока нам не известны — вернее, известны только на уровне предварительных разговоров и проектов. Пока же, на практике это безраздельная вотчина зарубежных технологий. Достаточно интересная, чтобы оправдать конкуренцию. В настоящем обзоре речь пойдет о разработках и опыте двух компаний — Trican Well Service Ltd и ЕВС.

ТЕХНОЛОГИИ ТРАЙКАН ДЛЯ МНОГОЗОННОЙ СТИМУЛЯЦИИ ГОРИЗОНТАЛЬНЫХ СКВАЖИН

Интересы «Трайкан» в рамках форума представлял Руководитель группы внутрискважинного оборудования ООО «Трайкан Велл Сервис» ПЕЛЕВИН Дмитрий Михайлович, рассказавший о пакете решений по заканчиванию горизонтальных скважин с многозонной стимуляции пласта (МЗСГС, МГРП).

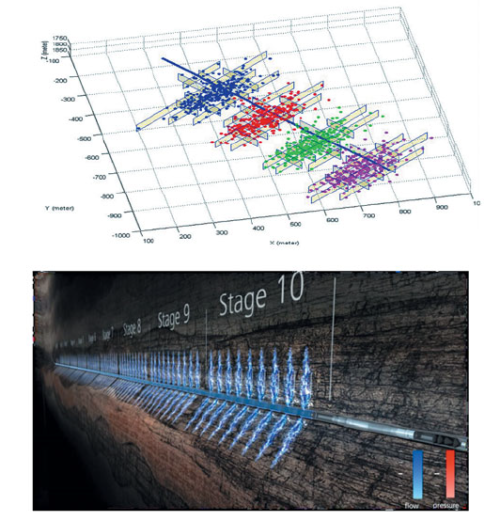

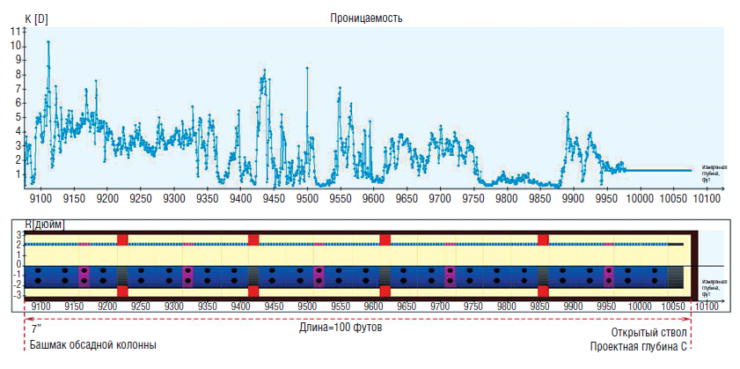

Автор выступления начал с не встретившего возражений тезиса о том, что бурение горизонтальных скважин с последующей многозонной стимуляцией (МЗСГС, МГРП) уже зарекомендовало себя как оптимальный метод разработки пластов с низкой проницаемостью (рис. 1). Как напомнил Д. Пелевин, в число преимуществ метода входит сокращение времени стимуляции, сокращение сроков подготовки и освоения скважины, а также увеличение нефтеотдачи за счет расширения зоны дренирования залежи. Важно также и то, что компоновки МГРП позволяют изолировать обводненные интервалы в процессе заканчивания скважин.

Как известно, в США и в Канаде технология МГРП используется уже давно и прежде всего для разработки сланцевых залежей нефти и газа. При этом для североамериканских условий разработки коллекторов с проницаемостью от 2 мД и менее обычная длина горизонтального участка составляет 1,5–3 км, — отмечает автор, — в этом случае возможно проведение до 400 ГРП в одном стволе с перпендикулярным расположением трещин. Технология применима как для новых скважин, так и для ЗБС.

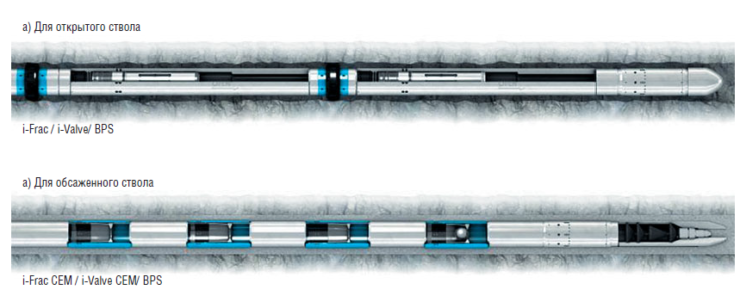

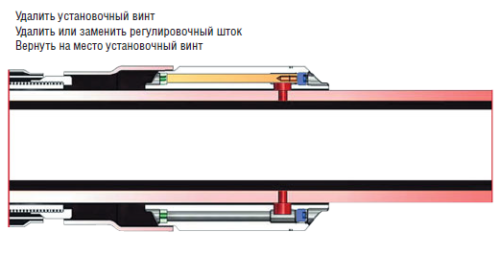

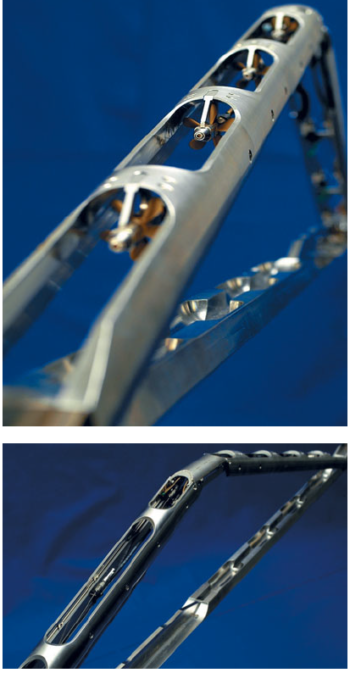

В качестве инструментария «Трайкан» проведения МГРП в открытом стволе «Трайкан» сегодня готов предложить уже применяющиеся в России компоновки BPS, а также новые разработки конца 2012 года — системы заканчивания i-Frac и i-Valve (рис. 2). Модификации для обсаженных стволов получили название iFrac CEM и i-Valve CEM соответственно.

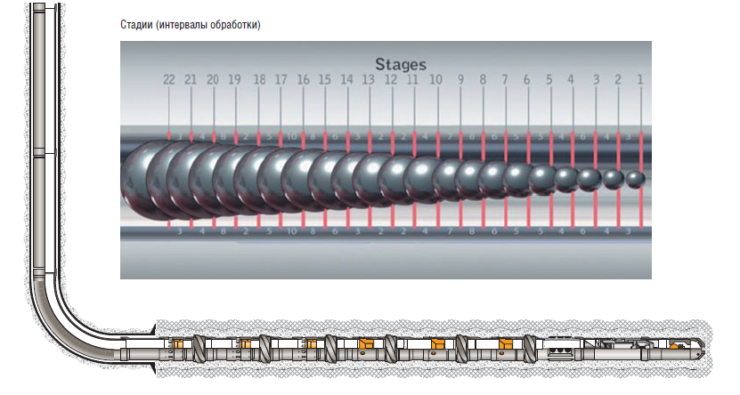

В системе i-FRAC под колонны диаметром 114 мм или хвостовики диаметром 140 мм используются подвижные муфты, активируемые шарами (рис. 3). При использовании одной муфты на стадию компоновка позволяет проводить до 40 стадий ГРП. В то же время есть возможность задействовать до 10 муфт на каждую стадию (интервал) ГРП. Всего в этом случае, по словам автора, можно выполнить ГРП максимум в 15 зонах. При этом для разобщения интервалов используются гидравлические или разбухающие пакеры.

Операция МГРП с использованием системы i-FRAC и одновременным включением нескольких муфт в каждом из интервалов проводится в несколько этапов. Сначала подвеска фиксируется в основной колонне пакерами. Затем, после опрессовки сбрасывается шар наименьшего диаметра, который открывает все муфты нижнего интервала. Шар фиксируется в последнем седле. Затем проводится ГРП или ОПЗ в данном интервале через несколько портов, после чего сбрасывается следующий по размеру шар и т.д. При достаточной энергии пласта шары вымываются на поверхность или же разбуриваются в стволе.

Как отмечает Д. Пелевин, данная технология эффективна и в случаях, когда запланированы не перпендикулярные, а продольные трещины, вдоль ствола. В этом случае использование нескольких муфт в одном интервале обеспечит максимальную площадь контакта с трещиной.

Принцип работы системы i-FRAC для обсаженного ствола в целом тот же (рис. 4). Только для изоляции интервалов используются не пакеры, а цементирование. То есть горизонтальная часть скважины цементируется, и затем проводятся операции ГРП или ОПЗ. При использовании одной муфты на интервал система позволяет обработать 40 интервалов. Другой вариант — 22 стадии по 20 муфт на каждую. Таким образом, общее число единиц ГРП может достигать 440. Муфты каждой стадии открываются одним шаром.

По утверждению автора, технология i-FRAC для обсаженного ствола показывает наилучшие результаты в случае проведения кислотных ГРП или ОПЗ в карбонатных коллекторах. Конечно, можно применять эту систему и для обычных ГРП с перпендикулярными стволу трещинами, — поясняет автор, — однако есть мнение, что при обычном ГРП в карбонатных коллекторах необходимости в использовании сразу нескольких муфт в одном интервале нет. И, наоборот, технология показывает высокую эффективность при создании продольных трещин параллельно стволу за счет увеличения площади контакта с трещинами. Это обеспечивает более интенсивный приток по интервалам.

На момет составления материала опыта внедрения систем i-FRAC у «Трайкан» в России не было. В основном, вся история работ приходилась на Северную Америку. Произведено 36 заканчиваний в открытом стволе с ГРП в 568 интервалах (стадиях), получен один отказ по порыву хвостовика.

В цементированных стволах установлено 27 систем с 916 муфтами, обработан 261 интервал. Отказов произошло три, — рассказывает Д. Пелевин, — один по причине заводского брака системы заканчивания, в другом случае бракованным оказалось цементировочное оборудование, в третьем — произошло мгновенное схватывание цемента.

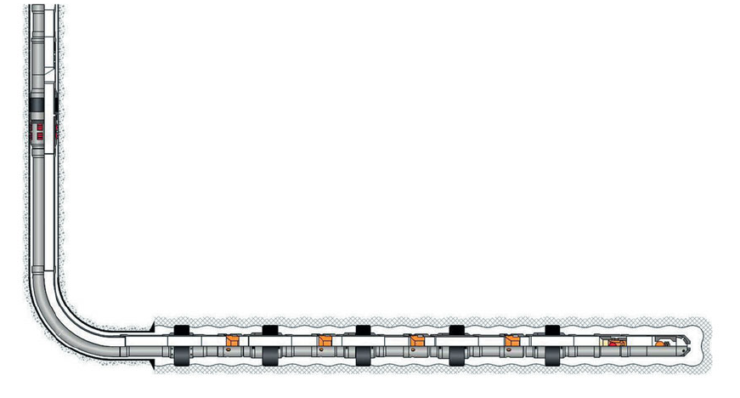

На Самотлорском месторождении была применена другая система МГРП Trican Well Service Ltd, получившая название BPS (Burst Port System)™ или «Система разрывных портов». Система спускается в скважину на 114-мм или 139-мм НКТ с герметично закрытыми муфтами с предварительно фрезерованными и загерметизированными отверстиями под определенным давлением. Применяются различные типы муфт для обсаженных и открытых стволов. В открытых стволах для разобщения интервалов, опять же, используются набухающие или гидравлические пакеры.

ГРП производится посредством инструмента C2C™ (Cup-to-cup) — «чашечного» пакера, доставляемого на забой на ГНКТ или НКТ.

Поскольку внутренний диаметр муфты BPS™ равен внутреннему диаметру ЭК (хвостовик), по словам автора, система дает возможность проводить любые работы в стволе скважины после проведения ГРП. Иными словами, это полнопроходная система заканчивания.

Число стадий ГРП в данном случае не ограничено. На практике в Северной Америке максимально обрабатывали до 30 интервалов. Сброса шаров не требуется и, соответственно, в случае невысокого пластового давления не нужно разбуривать не вынесенные с забоя шары.

Есть возможность проведения селективных работ — повторного ГРП, селективных кислотных обработок и селективного цементирования. Также после обработки можно спускать забойные манометры для определения фактического давления.

Как отметил автор, поскольку подвеска включает в себя перфорированные муфты, дополнительная перфорация не требуется, равно как и нормализация забоя, и очистка ствола после ГРП.

Опыт работ с системой BPS™ в России на момент подготовки материала насчитывал 21 скважину на Са-мотлорском месторождении. МГРП по 5-7 стадий на ствол проводились на пластах АВ («Рябчик») и БВ на глубинах 1600 и 2300 м по вертикали соответственно. Объем закачки составлял от 18,5 до 60 т при максимальной концентрации проппанта 1000 кг/м3. Для обработок использовали проппант 20/40, 16/30, 16/20 с гелевыми системами Stratum и Quantum с загрузкой от 1,8 до 3,2 кг/м3. Обработку проводили с расходом 1,8 — 2,5 м3/мин.

В подвесках использовались как цементируемые муфты, так и пакеры гидравлического и набухающего типов. Муфты были рассчитаны на давление 45 и 61 МПа.

Опыт применения таких систем в целом, по словам Д. Пелевина, насчитывает порядка трех тысяч операций. В основном, как это уже отмечалось выше, в Северной Америке при разработке сланцевых месторождений нефти и газа.

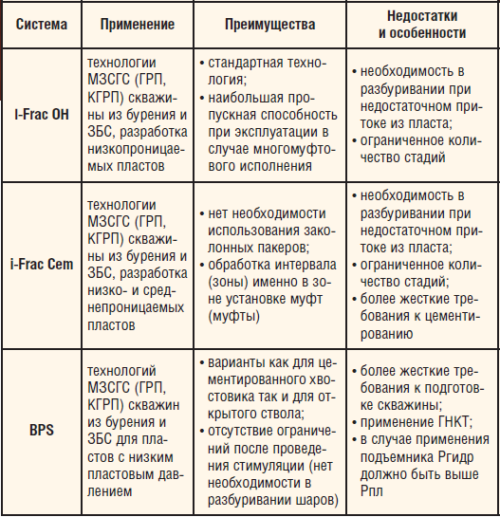

Как отмечает автор, в принципе, все вышеописанные технологии можно применять на низкопроницаемых пластах, но в каждом случае есть свои особенности и рекомендации (табл. 1). Первые две системы (со сбросом шаров) при прочих равных обеспечивают более высокий приток из пласта при использовании нескольких муфт на стадию, но при низком пластовом давлении требуют разбуривания шаров. Для BPS™ требуется более тщательная подготовка скважины. И во всех случаях применения цементируемых систем предъявляются высокие требования собственно к цементированию. При среднем или высоком пластовом давление применяются ГНКТ, на Самотлоре подвески спускались на НКТ.

ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ СИСТЕМ «MONGOOSE» И «MULTISTAGE UNLIMITED», ПОЗВОЛЯЮЩАЯ ВЫПОЛНЯТЬ МНОГОСТАДИЙНЫЕ ГРП БЕЗ ОГРАНИЧЕНИЯ КОЛИЧЕСТВА СТАДИЙ

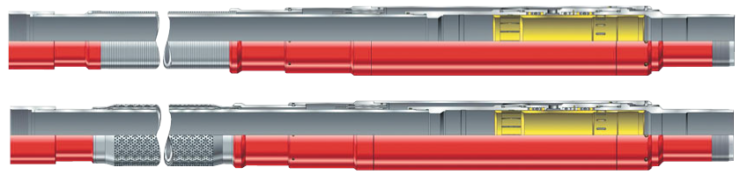

Представленные Руководителем производства ООО «ЕВС» Босом МАРСЕЛЕМ технологии МГРП, пожалуй, можно назвать более «управляемыми». Хотя в части применения муфт у них, естественно, много общего с решениями «Трайкан».

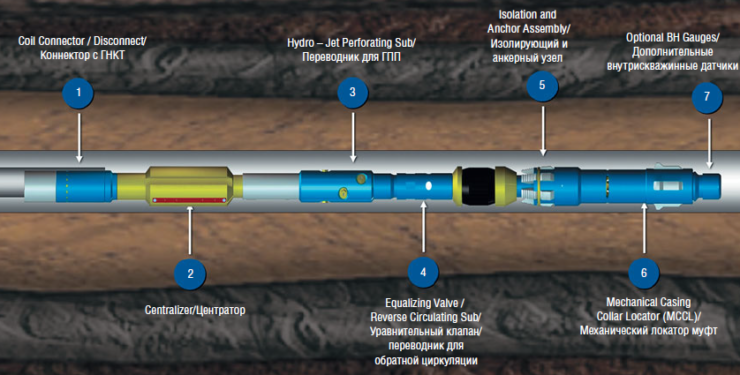

Базовая, наиболее простая из систем ЕВС — «Мангуст» — была разработана в Канаде и США, также для сланцевых месторождений. Подвеска спускается на ГНКТ в открытый или обсаженный ствол (рис. 1). За коннектором ГНКТ следуют центратор и переводник для гидропескоструйной перфорации. Последний используется в том случае, когда в компоновку не включены муфты Multistage Unlimited. В подвеску также входит уравнительный клапан/переводник для обратной циркуляции, пакер, якорь и механический локатор муфт. Кроме того, — отмечает автор, — есть возможность спускать в составе системы датчики ниже пакера для проверки отсутствия сообщения с нижними перфорациями во время ГРП.

Сама по себе система отличается рядом особенностей. В частности, в ней не используется двойной обратный клапан. Во-первых, — объясняет Б. Марсель, — потому что ГНКТ остается в скважине во время операций ГРП, и отсутствие клапана дает возможность удаления песчаных пробок прямой или обратной промывкой. Во-вторых, ГРП производится по затрубу ГНКТ, тогда как внутреннее пространство остается закрытым. И это дает возможность рассчитывать забойное давление непосредственно в процессе ГРП. В ряде случаев это позволяет заблаговременно выявлять формирование песчаной пробки. В этой же связи в системе не предусмотрен верхний пакер, — уточнил автор.

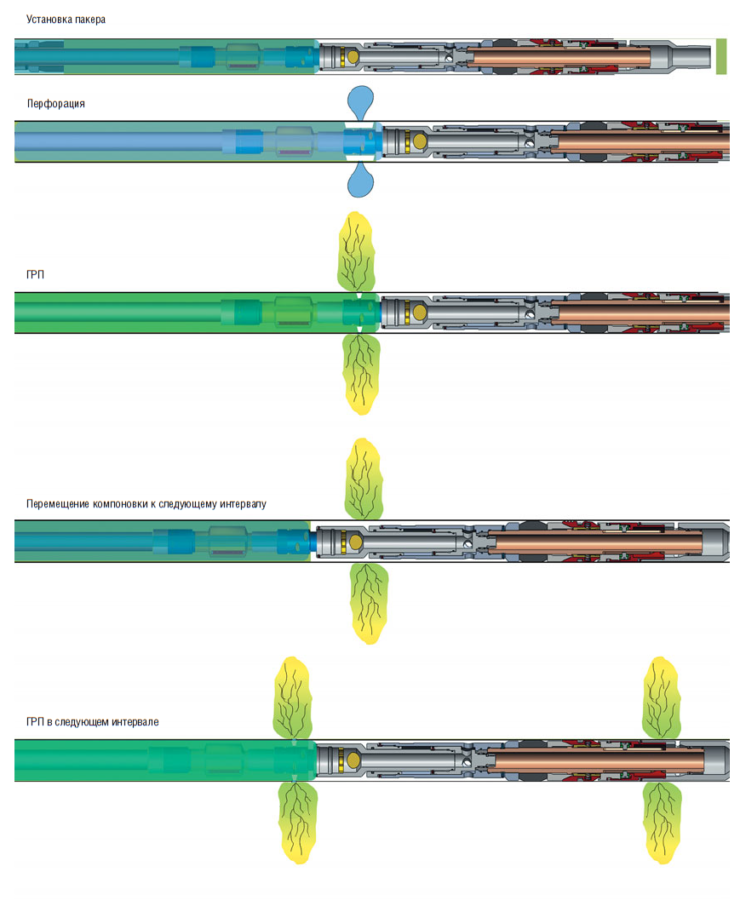

Компоновка спускается в хвостовик на любую глубину, которая определяется при помощи локатора муфт. После спуска пакер устанавливается возвратно-поступательным движением компоновки, якорь устанавливается нажатием на ГНКТ.

После посадки пакера можно начинать циркуляцию абразивной смеси для прорезки ОК и каналов в пласте. Для одной резки, по словам Б.Марселя, требуется приблизительно 10 минут. Причем по завершении прорезки отверстий нет необходимости извлекать весь объем абразивной жидкости из скважины. Затем можно выполнять ГРП, закачивая смесь через затруб с контролем давления по ГНКТ, выполняющей роль «тупикового отвода».

По завершении ГРП в интервале необходимо натяжением ГНКТ вверх открыть уравнительный клапан и сорвать пакер. После этого можно подтянуть компоновку к следующему интервалу для обработки. Как и в первый раз, следует возвратно-поступательным движением компоновки привести байонетный паз в установочное положение, — рассказывает автор. Далее устанавливаем инструмент на следующей стадии и опрессовываем компоновку. По этому же принципу повторяются действия по изоляции, перфорации и ГРП в оставшихся интервалах, в неограниченном количестве. Важное преимущество системы состоит в возможности использования меньшего количества жидкостей за счет их точной подачи к перфорационным отверстиям. И это при том, что нет ограничений по параметрам закачки, — выделил Б.Марсель.

С точки зрения операционных рисков, по словам автора, также есть ряд преимуществ. Как уже было сказано выше, песчаные пробки вымываются без СПО. Также требуется меньше гидравлической мощности в расчете на каждое перфорационное отверстие, которых делается по четыре на стадию с каналом в пласте 150 мм. И, что особенно важно, скважина готова к добыче сразу же после стимуляции, поскольку система обеспечивает полнопроходный внутренний диаметр ствола, не оставляя песчаных пробок и необходимость разбуривать мостовые пробки, шары или их гнезда.

Особо автор подчеркнул возможность проводить стадии ГРП максимально близко друг к другу. Перфорацию можно проводить в любом месте ствола скважины.

Все, конечно же, упирается в деньги, — говорит Б. Марсель, — и, соответственно, в продолжительность операций. Если речь идет о 4-5 стадиях, то это не долго. В обычном случае в США и Канаде производится по 35–40 ГРП на скважину. Максимальное число — 50, без извлечения ГНКТ.

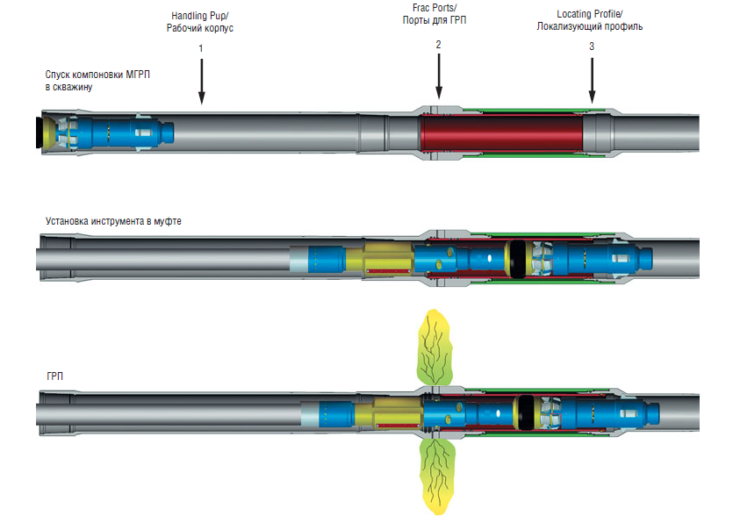

Конечно, уже само по себе использование ГНКТ — затратное удовольствие. Поэтому стоит задача сокращения цикла МГРП. И именно в целях сокращения сроков проведения МГРП компания разработала специальные муфты для МГРП — Multistage Unlimited (рис. 3).

Число муфт, которые можно разместить в одной подвеске, не ограничено, хотя обычно принято соблюдать соотношение — одна муфта на две трубы колонны хвостовика, чтобы выдержать оптимальное расстояние, — поясняет автор, — но это на усмотрение заказчика.

У муфты есть всего два положения — открытое и закрытое, и открывшаяся муфта уже не закрывается ни при каких обстоятельствах. Это сделано для того, чтобы обеспечить гарантированное проведение ГРП. Сейчас ведется разработка закрывающихся муфт, но пока их нет на рынке. Вообще они разрабатываются для одного конкретного региона с проблемой водопритока.

После прохождения компоновки МГРП в нижнюю муфту нужно натянуть колонну ГНКТ для установки инструмента в муфте, после чего выполнить посадку пакера нажатием ГНКТ (рис. 4). Далее происходит раскрытие муфты под давлением циркуляции в затрубе и собственно ГРП. Затем можно передвинуть инструмент к следующему интервалу.

В данном случае мы экономим время, — подытожил Б. Марсель. Дело в том, что на ГПП в любом случае требуется порядка получаса-часа. А на открытие муфты и портов под давлением уходит порядка пяти минут. Это не имеет значения, если речь идет о пяти ГРП на скважине, поскольку за услуги с ГНКТ все равно приходится платить посуточно. Но чем больше стадий ГРП на скважину, тем очевиднее преимущества МГРП с муфтами. В остальном, по словам автора, преимущества те же, что и у базовой системы «Мангуст».

Б. Марсель отметил высокую надежность отсоединения компоновки. Причем, при прихвате компоновки на забое можно спустить следующую компоновку и завершить МГРП, и уже по завершении операции извлечь прихваченный инструмент. Кроме того, в случае несрабатывания муфты всегда можно провести ГПП через муфту и провести ГРП через перфорации. С января 2010 года по август 2012 года с данными системами выполнены работы более чем на 2 тыс. скважин с проведением более 30 тыс. ГРП. При этом в более 1000 случаев проводилась промывка ствола от проппанта без СПО. Максимальная глубина интервала обработки по стволу — 5 539 м.

ПРИМЕНЕНИЕ ОДНОЛИФТОВОЙ КОМПОНОВКИ ОРЭ КОМПАНИИ ШЛЮМБЕРЖЕ НА МЕСТОРОЖДЕНИЯХ НГДУ «СОРОЧИНСКНЕФТЬ» ОАО «ОРЕНБУРГНЕФТЬ»

О применении технологий ОРЭ на активах ТНК-ВР в «Инженерной практике» за последние годы опубликовано достаточно много материалов. В данном случае речь пойдет о компоновке Schlumberger, которая не так давно была предложена компанией в качестве средства решения задачи, поставленной ОАО «Оренбургнефть».

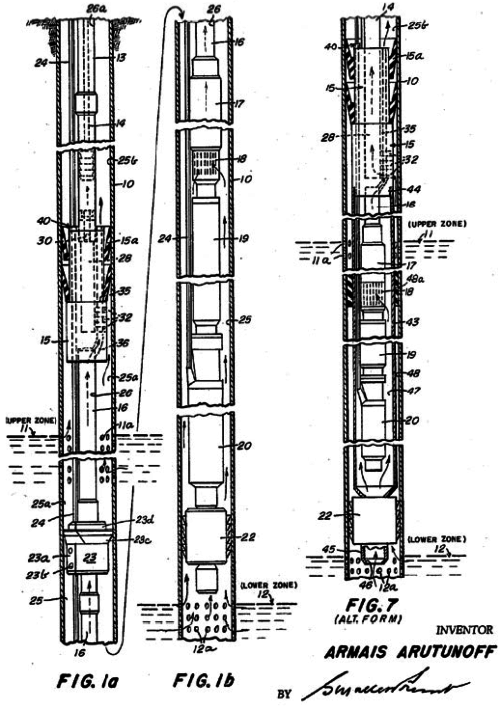

Представлявший Schlumberger Андрей Владимирович ЭРДМАН, Руководитель направления альтернативных методов механизированной добычи, предварил свой рассказ об опыте работ в НГДУ «Сорочинскнефть» историческим экскурсом. Как отметил автор, с фамилией Арутюнова не только связано начало направления ЭЦН и компании REDA как таковых, но и патенты на методы ОРЭ с УЭЦН от 1965 года (рис. 1).

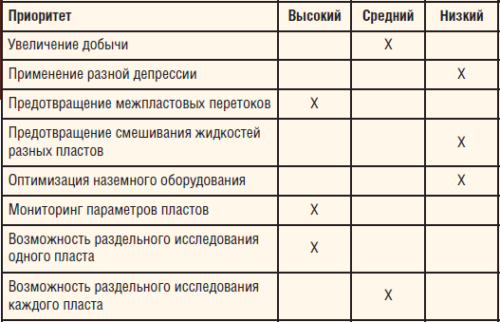

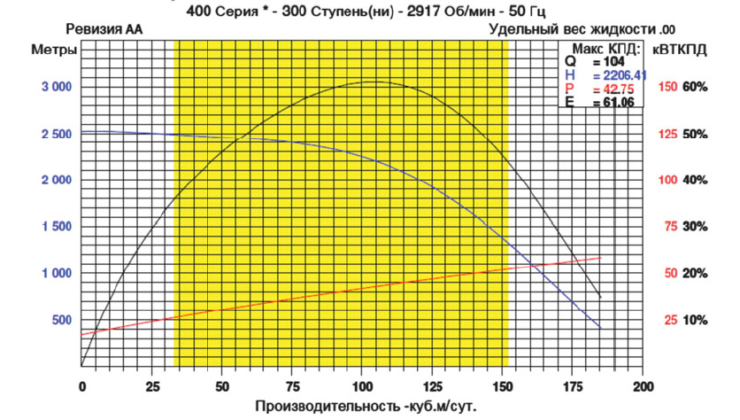

Далее автор отмечает, что в России продолжается рост внедрения ОРЭ и в большинстве случаев компоновки включают в себя нестандартное оборудование. В связи с этим, по мнению А. Эрдмана, необходимо детально прорабатывать каждый шаг при подготовке нового проекта и реально оценивать возможные риски. Важный момент в процессе выбора оптимального решения — оценка экономической целесообразности внедрения компоновок ОРЭ и правильный подбор действительно необходимых элементов компоновки — УЭЦН, ШГН, Y-tool, POD (капсула), клапан управления потоком, пакер, дополнительное оборудование (табл. 1). Очевидно, что в настоящее время мы должны использовать высокоточные датчики, и соответственно затрачивать определенные бюджеты на это направление, — отметил автор.

По словам А. Эрдмана, в тендерных требованиях к технологии ОРД для скважины 1230 Родинского месторождения ОАО «Оренбургнефть» были указаны такие критерии, как надежное и герметичное разобщение объектов, подъем жидкости по одному лифту со смешиванием жидкостей при раздельном учетепо верхнему объекту, а также мероприятия по повышению наработки на отказ. Кроме того, было необходимо предусмотреть возможность исследования параметров верхнего и нижнего объектов, мониторинг работы УЭЦН и безопасное извлечение оборудования без подъема пакера с помощью безопасного переводника.

Оборудование предложенной Schlumberger компоновки условно можно разделить на части, относящиеся к нижней и верхней системам заканчивания (рис. 2), — объясняет автор. В состав нижней системы вошли:

- пакер для герметизации верхнего и нижнего пласта, механически извлекаемый одноколонный серии М1-Х;

- гидравлический двухпозиционный клапан регулирования потока с удлиненным стингером;

- разъединительный переводник MFL-10 для извлечения НКТ без срыва пакера;

- безопасный переводник, позволяющий проводить кручение с разрывом прямой натяжкой;

- двойная гидравлическая контрольная линия для открытия и закрытия клапана регулирования потока.

Верхняя система включала в себя УЭЦН D800N (300 ступеней) с ПЭД 387/456, MAXIMUS и электро-погружным кабелем с интегрированными контрольными трубками для управления клапаном регулирования потока. Катушка-трубодержатель отличалась от стандартной тем, что была рассчитана на две отдельные гидравлические линии и кабельный ввод.

Одним из основных элементов нижнего заканчивания был пакер эксплуатационный серии М1-Х со стингером и удлиненным овершотом. Это устанавливаемый механически пакер с посадкой путем сжатия или растяжения, извлекаемый. Он позволяет НКТ находиться в растянутом, сжатом или нейтральном положении. Данный пакер специально предназначен для эксплуатации в среде агрессивных внутрискважинных жидкостей в процессе добычи и нагнетания, — уточнил А. Эрдман.

Дополнительный способ посадки методом растяжения, позволяет использовать пакер на малых глубинах. Возможны три варианта сборки: стандартное давление 517 атм, с большим проходным отверстием, и высокое давление 690 атм. Пакер оборудован байонетным посадочным и освобождающим механизмом и внутренним байпасным каналом. Уплотнение ниже верхних клиньев позволяет вымыть накопленный шлам в процессе освобождения пакера.

Следующий важный элемент нижней системы заканчивания — клапан регулирования потока, гидравлически управляемый с поверхности (рис. 4), — рассказывает А. Эрдман. Это двухпозиционный клапан, давление срабатывания которого не изменяется при изменении пластового давления. Фиксирующий сухарь удерживает положение клапана без гидравлического давления линий контроля с поверхности. И, что важно, клапан хорошо работает с повышенным содержанием мехпримесей и с возможным солеотложением.

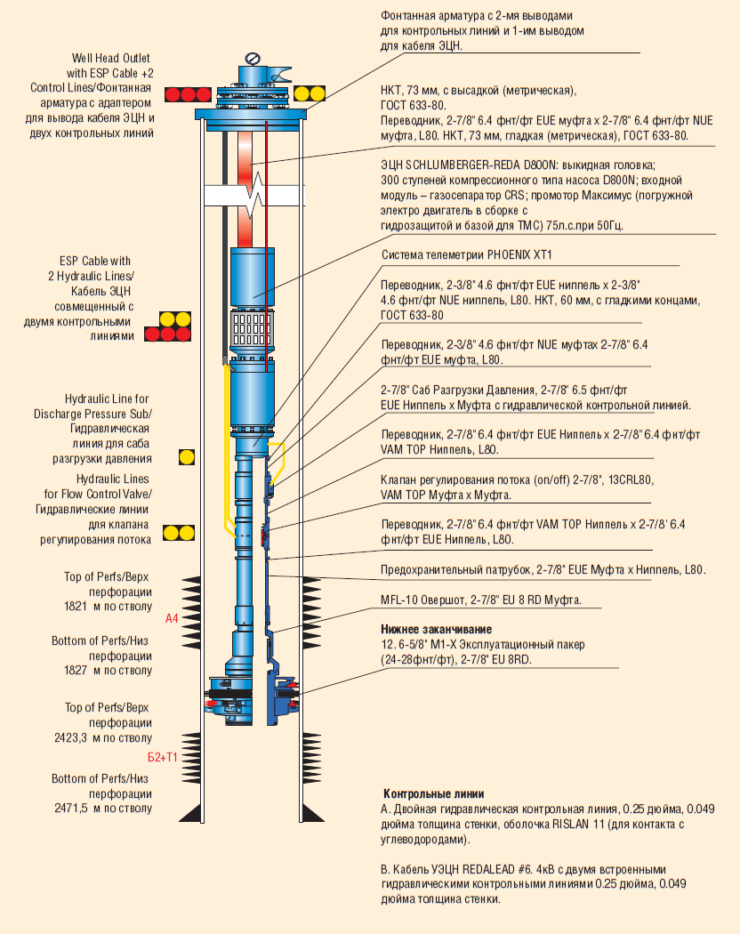

Как отмечает автор, поскольку при ОРД далеко не всегда удается достаточно точно заранее определить потенциал объектов, большое значение для эффективности работы компоновки имеет подбор насоса. В этой связи был предложен компрессионный насос с новой ступенью D800N с улучшенными расходно-напорными характеристиками и широким рабочим диапазоном — от 33,1 до 152,4 м3/сут при частоте 50 Гц. Напор одной ступени — 7,35 м, КПД — 61,06%. Такой выбор также соответствовал задачам по повышению НнО, поскольку, проводя исследования по одному из объектов, мы существенно уменьшаем дебит установки в целом. Широкий рабочий диапазон в этом отношении позволяет предотвратить износ РО.

Система погружной телеметрии использовалась стандартная для УЭЦН, но с датчиком давления на выкидном модуле — так называемый «Саб разгрузки давления нижнего пласта» (рис. 6). В модуле используется соединение гидравлической контрольной линией дюйма к погружной ТМС. Наружный диаметр «саба» —121 мм, резьба под 73 мм НКТ с высадкой.

Кабель, по словам А. Эрдмана, был эксклюзивно изготовлен под данный проект (рис. 7). В нем присутствовали две интегрированные контрольные линии, с помощью которых активировался клапан регулирования потока. Это позволило сэкономить время при монтаже.

Как уже было сказано выше, катушка-трубодержатель была оборудована двумя выходами под гидравлические линии для управления клапаном регулирования потока и кабельным вводом для погружного электрического кабеля (рис. 8).

И здесь автор отмечает слаженную работу и эффективные совещания представителей ОАО «Сорочинскнефть» и «ТНК-BP Менеджмента». Постоянно при возникновении вопросов проводились совещания по проверке статуса проекта, чтобы исключить риски несоответствия оборудования — рассказывает А. Эрдман.

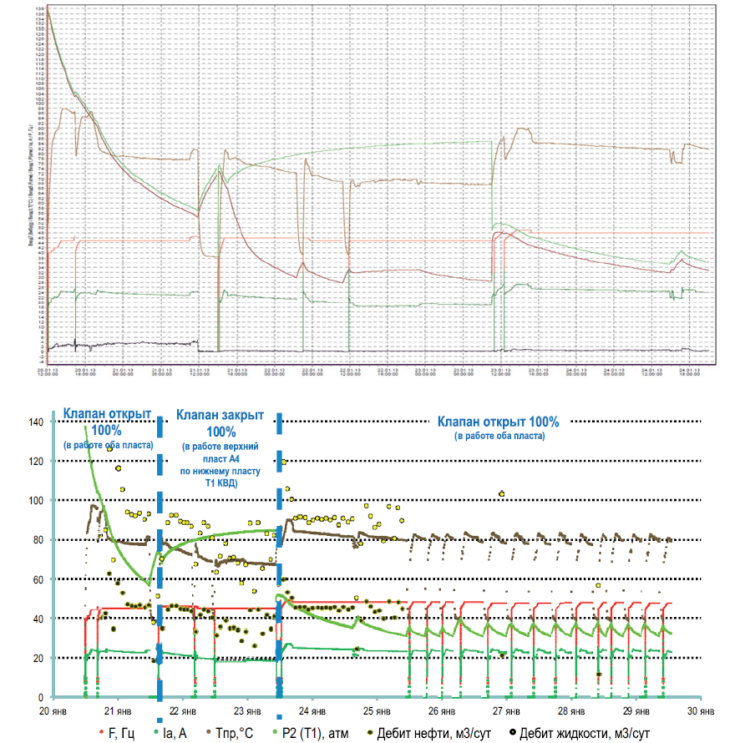

Запустили скважину 20 января (рис. 9). На графике зеленым цветом показано давление нижнего пласта и коричневым цветом — давление верхнего пласта. Хотя официального тестирования компоновки не проводилось, попробовали открыть и закрыть гидравлический клапан 21-го числа. Как можно видеть, соответственно начался подъем давления по нижнему горизонту и отбор давления по верхнему, — объясняет А. Эрдман. Во время этого процесса скважина останавливается по низкому давлению на приеме насоса, и мы видим, что давление нижнего горизонта не реагирует, то есть пакер герметичен. И в конце этого периода нижний горизонт Т-1 набирает практически идентичное давление давлению испытания рядом стоящей 421-й скважины — порядка 86 атмосфер. Далее видно, что производится открытие клапана, и давления выравниваются, продолжается эксплуатация скважины.

Использовали раствор глушения плотностью 1,32 г/см3. Для разрядки скв. 1230 были остановлены три скважины ППД.

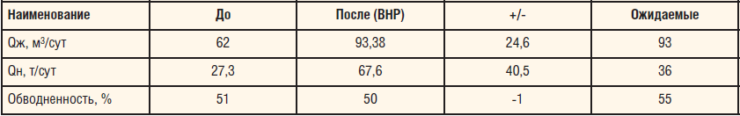

На десятый день после запуска скважины наблюдался заметный рост дебита жидкости и нефти (табл. 2). Однако, после вывода на режим произошло определенное снижение дебита, возможно, из-за кольматации во время глушения. На момент подготовки материала скважина работала стабильно в режиме АПВ и ожидала дальнейшего испытания.

В целом, — подытожил А. Эрдман, — данная компоновка работоспособна и отвечает заявленным требованиям. И как рекомендация: если нижний горизонт более продуктивен, то, наверное, имеет смысл использовать УЭЦН в капсуле, чтобы во время периодических испытаний можно было бы добывать больше жидкости из более продуктивного горизонта.

ЗАКАНЧИВАНИЕ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С ПРИМЕНЕНИЕМ АВТОНОМНЫХ РЕГУЛЯТОРОВ ПРИТОКА

В определенном смысле технически близкую тему — заканчивание горизонтальных скважин с применением автономных регуляторов приттока (также называемых «эквалайзерами») — в разрезе решений Halliburton представил Региональный (по России) менеджер по заканчиванию горизонтальных скважин Halliburton Int. Inc., Том Руни КОЛОЙ.

В материале шла речь о двух моделях регулятора притока — EquiFlow® ICD и AICD. И автор начал с анализа предпосылок использования оборудования этого типа.

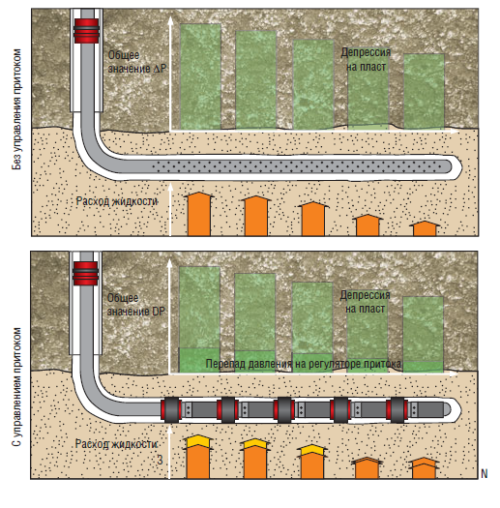

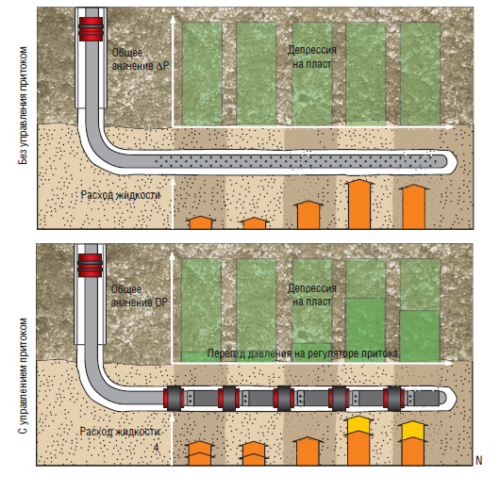

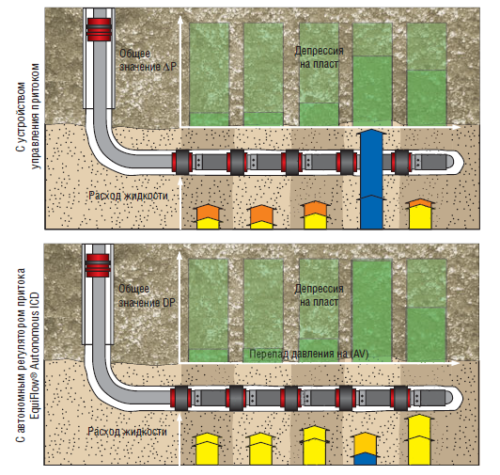

Т.Колой напомнил, что одна из основных проблем эксплуатации скважин с протяженными горизонтальными интервалами состоит в ранних прорывах воды и газа. В результате повышается обводненность продукции и газовый фактор, что во многих случаях не позволяет реализовать весь потенциал скважины по нефти, — отмечает автор. Регуляторы притока были разработаны с целью уравновешивания притока флюида по стволу. И теоретически применение этого оборудования должно обеспечивать полное «плоское» горизонтальное выравнивание профиля притока к стволу. К сожалению, на практике так никогда не получается, поскольку всегда присутствует известная степень неопределенности и различные нюансы заканчивания, — признался Т. Колой.

Даже в случае однородного коллектора с равномерным распределением проницаемости приток по горизонтальному стволу будет неравномерным (рис. 1). В основном, вследствие потерь на сопротивление трению интенсивность притока от пятки к носку ствола убывает. Поэтому именно в районе пятки ствола больше вероятность конусообразования по воде или газу. Регулятор притока, по словам автора, — это, в принципе, своего рода устройство забойного штуцирования. Чем интенсивнее приток, тем более высокое дифференциальное давление создает инструмент. Регулятор устанавливается в сочетании с механическими или набухающими пакерами, что дает возможность выравнивать приток по интервалам за счет эффекта автоматического штуцирования, пропорционального интенсивности притока.

В неоднородных коллекторах регулятор притока также оказывает выравнивающее воздействие, уравновешивая разницу в проницаемости (рис. 2). Причем, как пояснил Т. Колой, еще до спуска регуляторов можно настроить в них разные параметры штуцирования соответственно предполагаемых различий в проницаемости. Это, опять же, достигается за счет разгра-ничения интервалов открытого ствола пакерами. Для интервалов более высокой проницаемости выставляются более высокие уровни штуцирования.

Эффект выравнивания притока приводит к относительному уменьшению дебита на начальном этапе эксплуатации скважины. Тем не менее, заключает автор, в дальнейшей перспективе мы получаем более высокий КИН, поскольку отодвигаем на более поздний срок прорывы воды и газа.

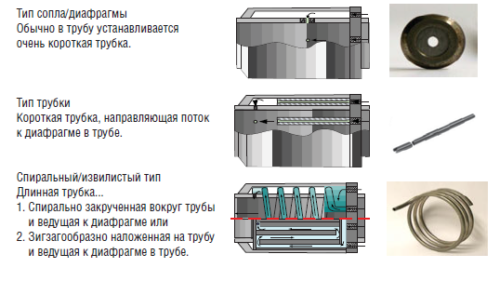

Сегодня существует несколько типов конструкции регулятора притока (рис. 3). Действие регуляторов, построенных по принципу сопла/диафрагмы и трубки, не зависит от вязкости пластовой жидкости. То есть будет ли это вода или тяжелая нефть, в данном случае, не имеет значения. Регуляторы спирального типа, напротив, ведут себя по-разному, в зависимости от вязкости жидкости. То есть они фактически селективно способствуют добыче воды.

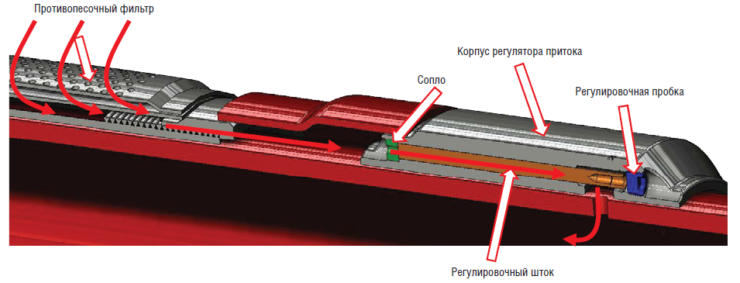

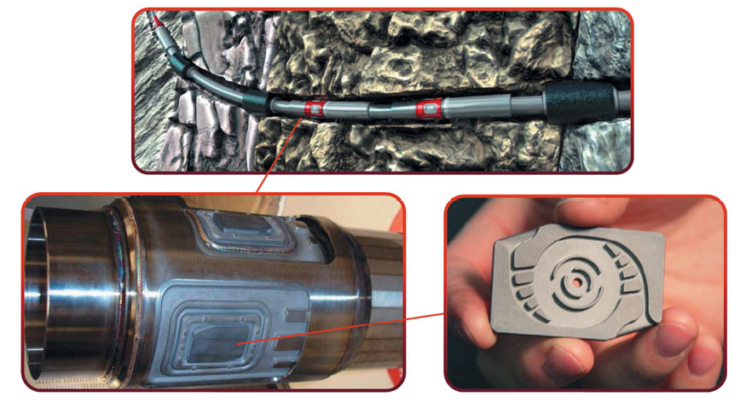

В основу разработанного Halliburton регулятора притока EquiFlow® ICD заложена конструкция с соплами (рис. 4). Это малозатратная конструкция без движущихся частей и эластомеров. Для настройки и перенастройки устройства требуется только универсальный гаечный ключ. И, что важно, — отмечает Т. Колой, — регулятор притока обеспечивает возможность закачки жидкостей в ПЗП при необходимости.

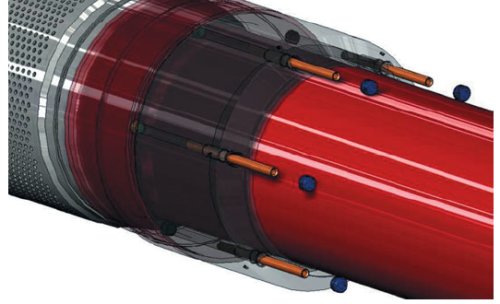

В состав устройства входит противопесочный сетчатый фильтр для предотвращения попадания мехпримесей. Параметры фильтра подбираются с учетом характеристик месторождения и ПЗП. Пройдя через фильтр, пластовая жидкость поступает в корпус регулятора и в сопла, где формируется перепад давления (рис. 5). Далее жидкость уже попадает в ЭК.

Собственно параметры штуцирования задаются числом и степенью раскрытия сопел. И то, и другое настраивается непосредственно на скважине перед спуском устройства соответственно данным о притоке после бурения. Делается это при помощи регулировочных штоков и пробок (рис. 6).

Еще один вариант использования устройства — включение в его состав скользящих муфт/шторок (рис. 7). В этом случае, по словам автора, при прорыве газа или воды можно с помощью ГНКТ сместить муфту и перекрыть приток в интервал.

Конечно, эффективное применение таких систем требует хорошего знания пласта и инжиниринга, — предупредил Т. Колой. Между тем, это достаточно распространенное устройство на данный момент.

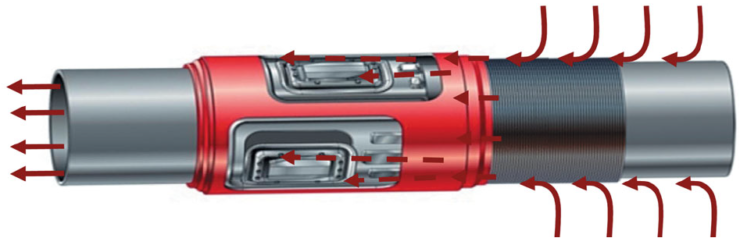

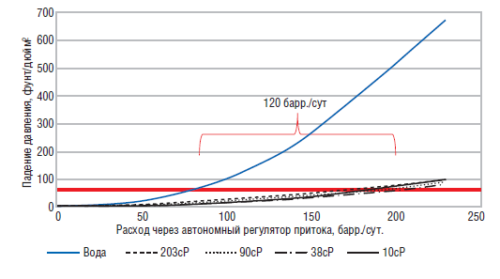

Следующее поколение регуляторов притока получило название «Автономный регулятор притока EquiFlow® AICD». Предпосылкой его разработки, по словам представителя компании, стало то, что стандартный ICD фактически никак не реагирует на прорывы воды. То есть стандартный регулятор, конечно, оттягивает момент прорыва воды, но не ограничивает ее приток после прорыва. Поэтому встала задача разработки такого устройства, которое бы выравнивало профиль притока к скважине, а при поступлении нежелательной жидкости ограничивало бы ее приток в ЭК, — пояснил Т. Колой.

Собственно, результатом и стал регулятор притока EquiFlow® AICD. Для различения жидкостей, проходящих через регулятор, и селективной добычи нефти используется технология «динамической жидкости». То есть AICD выполняет все стандартные функции регулятора предыдущего поколения, но при этом еще и ограничивает приток в интервал в случае прорыва воды или газа.

Принцип технологии для нефтей средней вязкости основан на различиях в динамике жидкостей разной вязкости (рис. 8). Проходя через лабиринт перед входом в сопло, более вязкая жидкость огибает углы и находит наиболее короткий путь к соплу. В то же время более легкие вода и газ закручиваются в радиальном потоке, в результате чего создается больший перепад давления и, соответственно, более высокое селективное сопротивление поступлению их в скважину.

Устройство размещается в скважине точно так же, как и регулятор предыдущего поколения — с противопесочным фильтром и пакерами (рис. 9). Вставки AICD встраиваются в корпус, и общая схема движения жидкости та же, что и в предыдущем случае (рис. 10). Рисунок 11 показывает различия в поведении стандартного и автономного регуляторов притока при частичном прорыве воды.

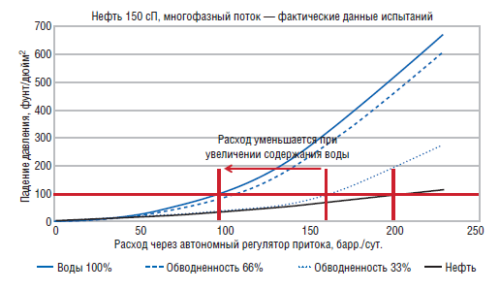

Технология достаточно новая, к моменту подготовки материала — всего восемь внедрений, — отметил Т. Колой. Первая скважина была оснащена системой AICD в конце 2011 года, еще 15 скважин ожидают монтажа. Лабораторные испытания AICD с прокачкой через регулятор жидкостей различной вязкости и смесей показывают, насколько более интенсивен приток нефти по сравнению с притоком воды при одном и том же перепаде давлений (рис. 12, 13). Мы видим, что устройство автоматически подстраивается под уровень обводненности продукции — чем выше обводненность, тем в большей степени осложняется приток.

В настоящее время выпускается четыре модификации автономного регулятора притока, каждая из которых рассчитана на определенной диапазон вязкости жидкости. Линейка устройств в целом позволяет селективно регулировать приток в диапазоне от 0,5 до 2000 сП.

В качестве практического примера автор приводит скважину в США. Это открытый горизонтальный ствол протяженностью 1600 фт, пробуренный в высокопроницаемом пласте песчаника вблизи с ВНК. Вязкость нефти — 60 сП, воды — 0,3 сП в пластовых условиях. Обводненность соседних скважин достигала 85–95% за две недели после ввода.

Halliburton предложил регулятор притока EquiFlow®. Ствол скважин разделили на пять интервалов с помощью четырех набухающих пакеров Swellpacker® и спустили в них 20 автономных регуляторов притока EquiFlow® типоразмером 4-1/2” с фильтрами 4,5” PoroMax®. Также смонтировали пять скользящих муфт (рис. 14). В результате, начальная обводненность вместо ожидавшихся 90% составила всего 15%. До достижения обычно для соседних скважин уровня обводненности прошло четыре месяца. Таким образом, по оценкам автора, дополнительная добыча составила порядка 140 тыс. баррелей (около 20 тыс. т).

В данном случае основная задача состояла в том, чтобы обеспечить максимальную добычу нефти на старте, — поясняет Т. Колой. Обычно же такие устройства применяются для длительного уравновешивания притока. В случае большинства внедрений автономного EquiFlow® прорыв воды все еще не наступил, в связи с чем в полной мере оценить эффективность системы пока не представляется возможным.

Один из собеседников автора выразил опасение, что при обводненности от 20% будет образовываться устойчивая высоковязкая водонефтяная эмульсия, и устройство просто не будет прокачивать ее. В ответ Т. Колой напомнил о том, что в случае горизонтальных скважин добыча, как правило, идет из большого числа интервалов, приток по каждому из которых достаточно не велик. В этих условиях образование таких эмульсий маловероятно. Также автор пояснил, что соотношение мобильности флюидов в пласте не имеет значения — это вопрос вязкости и соответствующей динамики.

ПРОМЫСЛОВЫЙ КАРОТАЖ В ГОРИЗОНТАЛЬНЫХ СКВАЖИНАХ

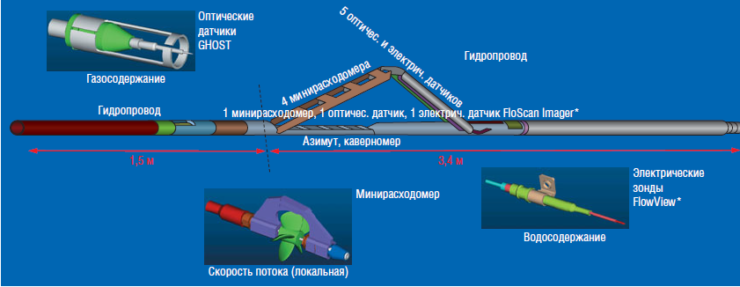

Продолжил тему разработки месторождений горизонтальными скважинами Менеджер по развитию рынка ГИС в РФ, Schlumberger Александр ЗАМКОВОЙ. Автор представил прибор FloScan Imager® (FSI), специально сконструированный для проведения ПГИ (промыслового каротажа) в горизонтальных скважинах (рис. 1).

По словам А. Замкового, набор решаемых прибором задач не представляет ничего сверхъестественного — это, во-первых, определение профиля и состава притока в горизонтальных и сильно наклонных скважинах; во-вторых, оценка эффективности заканчивания скважины; в-третьих, локализация водо-газопроявления; в-четвертых, контроль разработки продуктивных горизонтов и, попутно, определение заколонных, межпластовых перетоков; в-пятых, контроль нагнетательных скважин; и, наконец, это испытание скважин с одним и более интервалом перфорации.

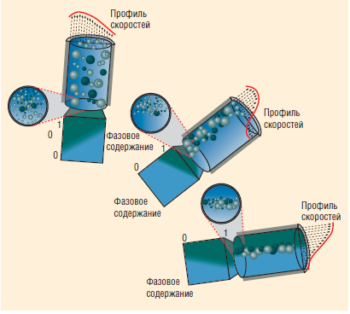

Тогда как в вертикальных скважинах

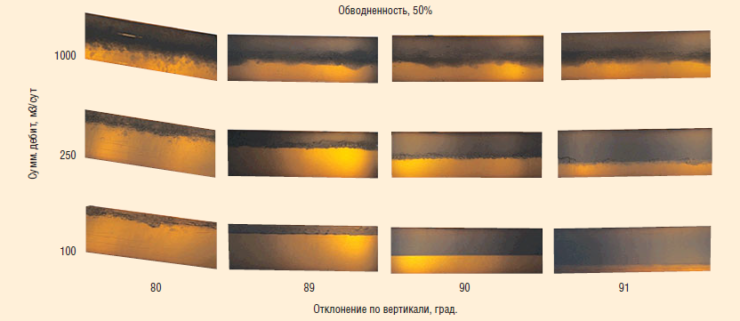

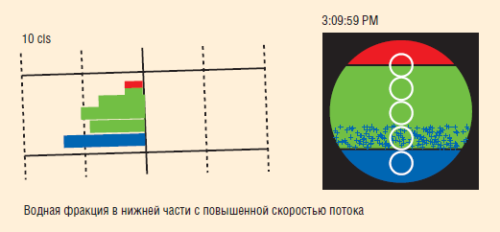

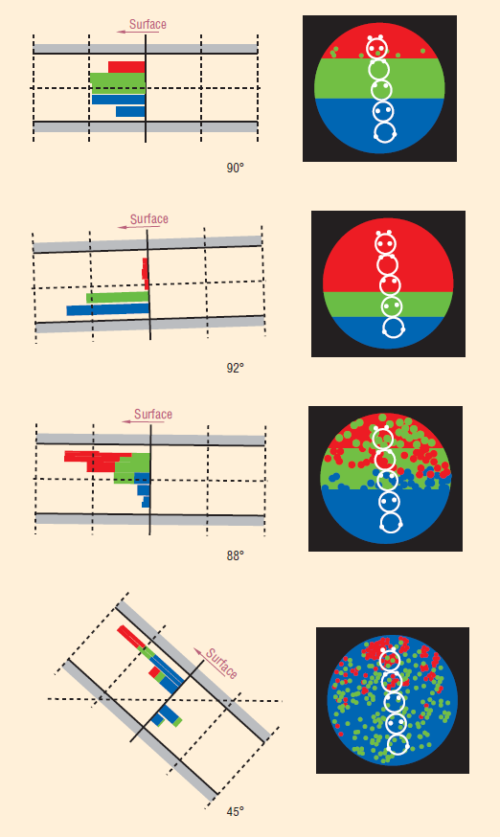

не наблюдается расслоения (сегрегации) скважинного флюида, в сильно наклонных и в горизонтах скважинах происходит расслоение потока водонефтяной смеси, — поясняет автор, — и движение жидкости, в зависимости от углов и от дебита становится неоднородным (рис. 2). Уже при углах порядка 60° возникает очень мощное расслоение на нефть в верхней части и воду в нижней части ствола с небольшими участками пузырькового потока (рис. 3). В горизонтальных скважинах наблюдается практически полное расслоение фаз с тонкой прослойкой смеси.

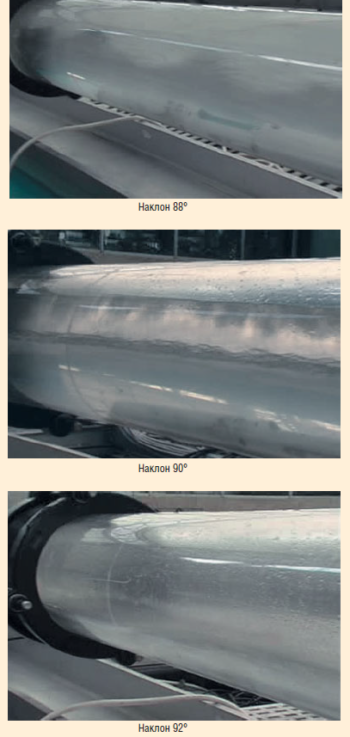

В этой связи, по словам А. Замкового, достаточно определить количество пузырьков той или иной фазы, их соотношение, и замерить скорость всего потока, для того чтобы охарактеризовать его состав. Скорость в каждом слое зависит от свойств флюида, от наклона, от качества очистки колонны и так далее. В лабораторных условиях был смоделирован поток: с одинаковым расходом в трубу диаметром 102 мм подавалась равнообъемная смесь газа, нефти и воды — по 10 м3 каждой фазы. При этом изменяли угол наклона трубы (рис. 4).

Как мы видим, при наклоне в 88° наибольший объем трубы занимает вода, но при этом она течет очень медленно — рассказывает А. Замковой. Также определялся пузырьковый поток нефти. Вверху же с очень высокой скоростью перемещался газ.

На 92° фазы распределены примерно равнозначно. При этом скорости у них отличаются. И при наклоне 90° мы наблюдаем картину, обратную тому, что мы видели при 88° — медленно текущий газ, чуть быстрее движущаяся нефть и очень быстро текущая вода.

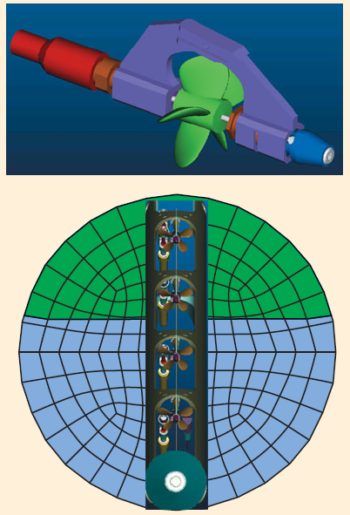

Если, убрав пузырьки для упрощения модели, в такой поток поместить стандартный вертушечный расходомер, то его вращение будет нерегулярным. Вплоть до того, что в некоторых случаях расходомер может вообще вращаться в обратную сторону. Техническое решение этой задачи от Schlumberger воплотилось в приборе с пятью расходомерами, каждый из которых производит измерения в своем слое независимо от других (рис. 5).

Децентрированная рама-основаниеприбора предотвращает повреждение датчиков, а также минимизирует влияние прибора на конфигурацию потока (подтверждено физическим моделированием). С помощью прибора FloScan Imager® можно раздельно замерять скорости потока газа, нефти, воды.

При этом определяется также и влияние пограничных условий.

Прибор состоит из модуля с расходомерами длиной 3,5 метра и полутораметрового гидропривода, который может использоваться, а может и не использоваться — во многих случаях достаточно просто подпружинивания рамы (рис. 6). Гидропривод дает возможность закрытия и открытия прибора. В закрытом положении прибор удлиняется на полтора метра. В «лапе» рамы расположены четыре расходомера, еще один расположен в теле прибора. В устройство также входят пять оптических и электрических датчиков и еще один оптический электрический датчик в теле прибора.

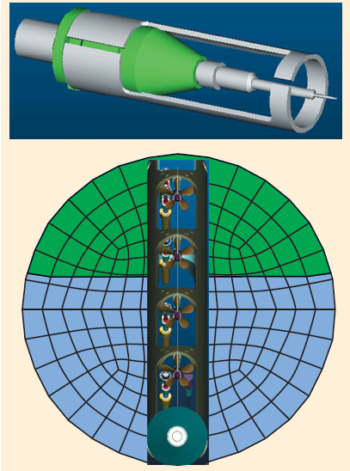

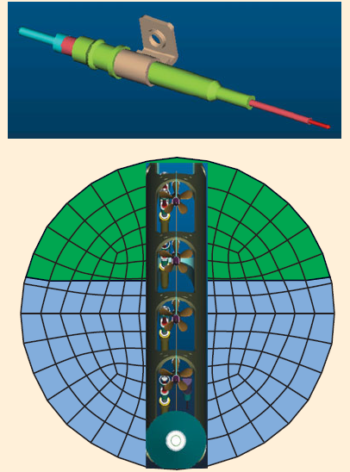

Для определения типов флюидов используются два типа датчиков. Первый — это электрический датчик — газоопределитель оптический, созданный по технологии GHOST (рис. 7). С помощью шести таких датчиков, распределенных по вертикальной плоскости в приборе, по утверждению автора, можно достаточно точно определять границы каждой фазы. Еще шесть электрических датчиков влагомерного типа (технология FloView®), также распределенные по вертикали, позволяют определять границы нефть-вода по типу флюида. Благодаря комбинированному использованию датчиков этих двух типов можно точно определять границы нефть-вода и нефть-газ.

Специально для прибора FloScan Imager были разработаны мини-расходомеры. И, как отметил автор, — очень долго моделировался и подбирался их диаметр, система подвески. Мо утверждению А. Замкового, это на настоящий момент самые чувствительные расходомеры, представленные на рынке услуг в нефтяном сервисе. Благодаря вертикальному расположению, они позволяют непосредственно измерять скорости каждой из фаз. И это первый прибор, которым была замерена скорость газовой фазы.

Результаты замеров отображаются на экране компьютера в реальном времени. Диаграмма трехфазного потока показывает пространственное распределение фаз и соотношение их скоростей (рис. 10). В данном случае мы видим пример трехфазного потока в скважине с отрицательным наклоном. Видим расслаивание жидкостей. Водная часть течет с повышенной скоростью. Потом идет слой с пузырьковым потоком, видимо, с некоторой турбулентностью водонефтяной. И видим границу нефть-газ. Соответственно, на гистограмме мы фактически видим количественную оценку пофазового дебита.

В этих же лабораторных условиях моделировался поток при разных углах наклона с различными смесями и расходом (рис. 11).

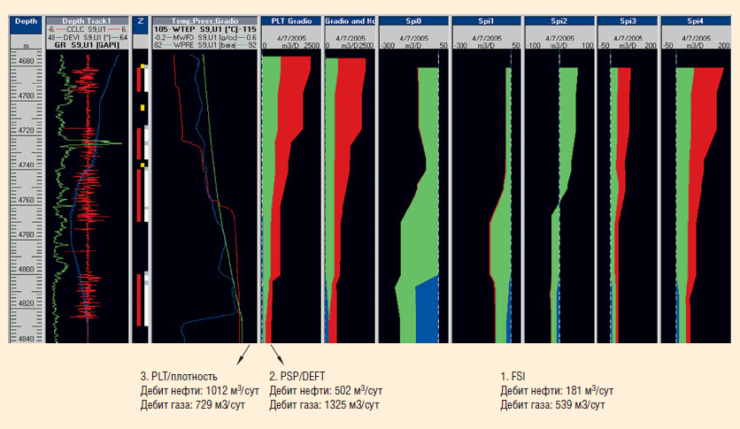

Проведенные сравнительные пофазовые измерения дебита различными приборами выявили существенные расхождения в результатах (рис. 12). В третьей слева колонке мы видим результаты замеров стандартным прибором PLT. В принципе, это один расходомер без влагомеров, — поясняет А. Замковой, — температура, давление, расход полноразмерным расходомером и плотностномером. Соответственно, по этим данным было оценено: дебит нефти в 1000 м3/сут, дебит газа — 730 м3/сутки.

Еще один распространенный тип прибора — PSP/DEFT (четвертая колонка) показал 502 м3/сут нефти и 1325 м3/сут газа на том же штуцере.

И, наконец, оставшиеся колонки отображают показания FSI. Здесь гораздо лучше охарактеризован приток воды, и гораздо лучше оценен приток газа. И соотношение нефти и газа более-менее правдоподобное. Мы видим изменение дебита нефти в нижнем прослое. Во втором прослое уже появляется газ и меньше воды. В третьем прослое мы видим уже практически отсутствие воды. И только в верхней части ствола появляется газ, дебит которого физически замеряется.

С замерами на поверхности, по словам автора, сошлись только данные FSI. Дебит нефти составил 100180 м3/сут, дебит газа — 500-540 м3/сутки.

Прибор стабильно работает в хвостовиках диаметром 112 мм при дебитах более 35-40 м3/сутки. В 102-мм хвостовике минимально допустимый дебит 20-25 м3/сутки. Ниже этих значений, по мнению А. Замкового, реально измерить расход по фазам невозможно.

Прибор не центрируется и работает по принципу «неваляшки» — у него тяжелое основание и сравнительно легкая лапа. Надежный титановый корпус. Для уверенности в положении датчиков в прибор встроен акселерометр, который позволяет контролировать правильность его положения в скважине, например, при спуске на ГНКТ.

Естественно, — поясняет автор, — в компоновку вместе с FSI входят датчик давления, датчик температуры и локатор муфт. Данные передаются по кабелю. При этом сама по себе подпружиненная лапа служит профилемером — по степени раскрытия прибора можно определять свободный внутренний диаметр ствола. Типоразмер прибора — 43 мм, проходной диаметр — 51 мм.

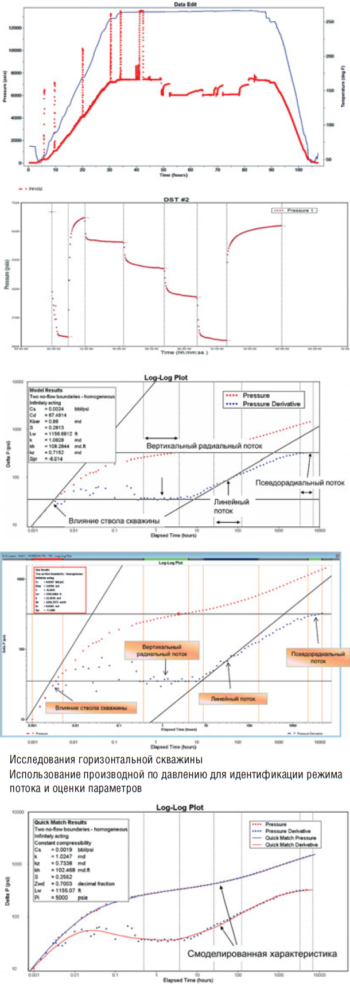

ГИДРОДИНАМИЧЕСКИЕ ИССЛЕДОВАНИЯ И МОНИТОРИНГ СКВАЖИН. ТЕХНОЛОГИИ КОМПАНИИ WEATHERFORD

Весьма подробно о комплексе средств ГДИС и интерпретации получаемых данных рассказал менеджер по оптимизации добычи Weatherford Александр Владимирович МУРАВЬЕВ.

Для начала автор напомнил, что гидродинамические исследования абсолютно необходимы как основа для подсчета запасов. В то же время, чтобы получить нужную и достоверную информацию, нужно правильно поставить задачу и провести весь комплекс исследований. В число задач входит идентификация флюида, замер дебитов и давлений; в части определения потенциала скважины — коэффициент продуктивности (Q / P) и индикаторные диаграммы. В части параметров скважины нужно минимизировать эффект накопления ствола и скин-фактор, следить за качеством заканчивания и т.д. Должен быть высокоточный измерительный инструмент, приборы, желательно с минимальным дрейфом, и достаточно длительная программа испытаний, чтобы радиус исследований был достаточно большим.

Важная и трудная задача — определить параметры пласта: Pi &T; проницаемость (k) и анизотропию свойств kx/kz. И если у нас точные инструменты и длительный период отведен на испытания, то мы можем получить информацию о размерах залежей, типах границ, — заключает А. Муравьев.

Другую необходимую задачу ГДИС составляют отбор проб и PVT анализ пластового флюида. И таким образом складывается весь комплекс информации для подсчета запасов.

Компания Weatherford располагает полным набором технологий для ГДИ и мониторинга скважин.

Подземный комплекс включает в себя пластоиспытатели — каротажные (MFT) и на трубах (DST), ESIT; кварцевые манометры (Р,Т) и средства отбора пластовых флюидов.

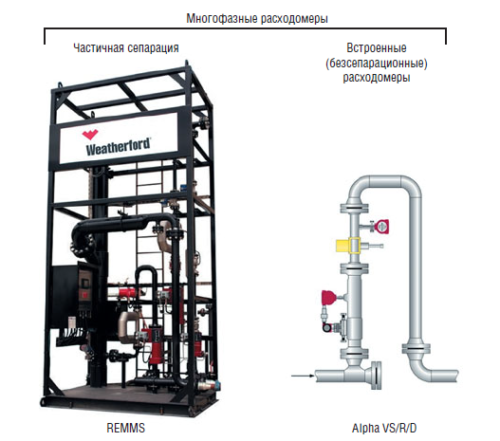

В наземный комплекс входят трехфазный замерной сепаратор с обвязкой; многофазный расходомер Alpha-VS/R/D; и многофазный расходомер REMMS; REMMS-C.

И, наконец, к программно-техническим системам мониторинга и оптимизации добычи относятся технологии мониторинга PT & DTS; многофазного расхода; система автоматизации сбора и анализ данных — Field Office™; а также ПО для интерпретации данных ГДИ — PanSystem™.

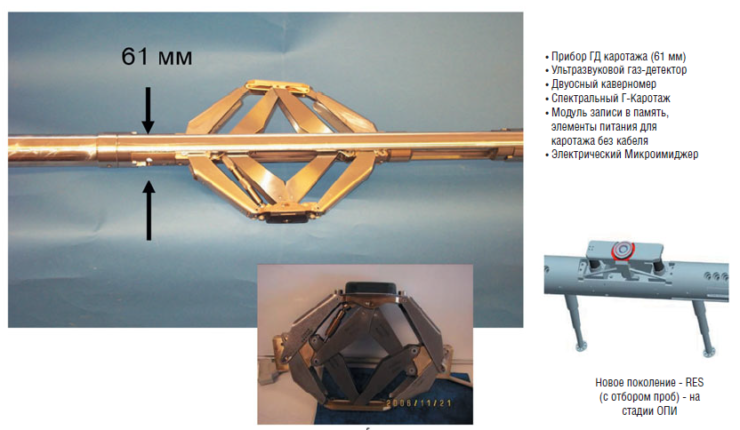

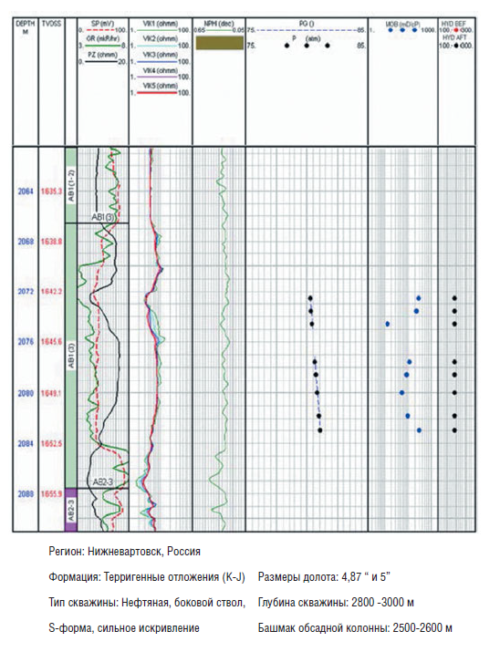

В случае многопластовых залежей первая задача в части исследований, по словам автора, — выявить тот пласт, в который следует вложить средства на испытание с помощью DST. И именно для этой цели служит многократный испытатель пласта MFT, который можно спускать не только на кабеле, но и на ГНКТ с записью данных в память (рис. 1). Прибор включает в себя целый комплекс средств, включая средства гидродинамического каротажа. При этом за счета малого габарита прибора (61 мм) его можно использовать в скважинах малого диаметра. Такой опыт есть, в том числе в Нижневартовском регионе.

Новый прибор этой серии, который, по словам А.Муравьева, на момент составления материала проходил ОПИ, позволит уже за считанные минуты определять емкостные свойства пласта в радиусе нескольких метров. Всего к моменту составления материала в районе Нижневартовска пластоиспытателем MFT Compact™ было проведено боле 300 исследований (рис. 2). Причем ГДИ проводились в боковых стволах S-образных скважин с открытым стволом. В результате была оценена проницаемость пластов, получены профили давления и определены зоны ВНК. Все это позволило внести корректировки в планы бурения, подобрать наиболее эффективные скважинные насосы для предотвращения поглощения бурового раствора и обеспечить контроль пластового давления.

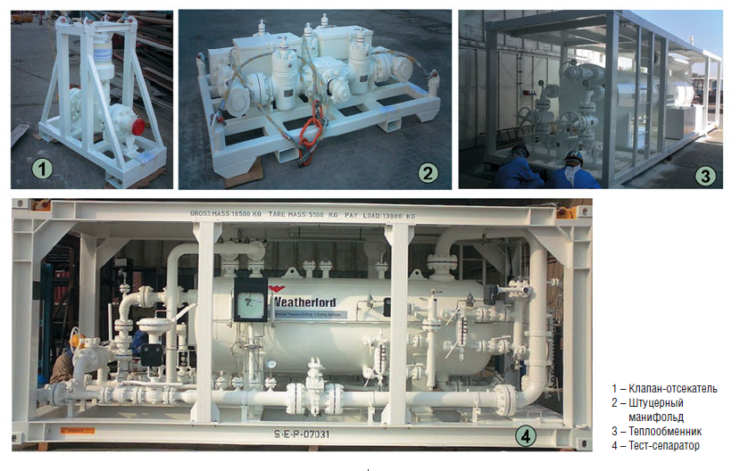

После того, как мы определили пласт для дальнейшего испытания, в скважину спускается компоновка на трубах (рис. 3), — рассказывает А. Муравьев. В нее входит уже все необходимое — обратный клапан, клапан-отсекатель многократного действия, гидравлический яс (для аварийного извлечения компоновки с данными). Также есть манометры, которые меряют трубное и затрубное давление в процессе испытаний, предохранительная муфта, извлекаемый пакер. Такие компоновки аналогичны у ряда западных компаний. Причем систем спускается сразу с перфоратором.

Интересный инструмент в этом отношении — «Электронный клапан-отсекатель» (E.S.I.T., Electronic Shut-In Tool). Прибор рассчитан на программирование режимов: открытие, закрытие или тест: до 20 циклов. Причем время между циклами варьируется от 5 мин. до 416 дней.

Weatherford использует кварцевые манометры высокой разрешающей способности с большим объемом памяти, как пояснил автор, — надежные, зарекомендовавшие себя. Для отбора глубинных и наземных, поверхностных проб используется комплекс оборудования компании Proserv, с которой Weatherford работает в тесном альянсе.

Получение скважинных данных задача, конечно, не ограничивается. Нужно отбирать пробы, измерять дебит на поверхности. Тогда у нас будет полноценная картина. Для этой цели служат трехфазный сепаратор с обвязкой и альтернатива замерам дебита — многофазный расходомер Alpha-VS/R/D и многофазные расходомеры семейства REMMS.

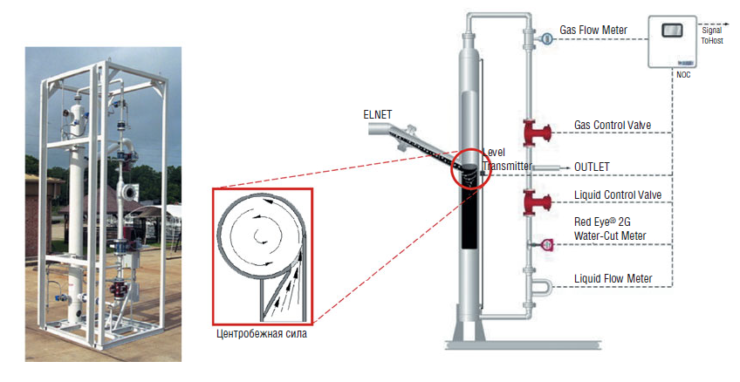

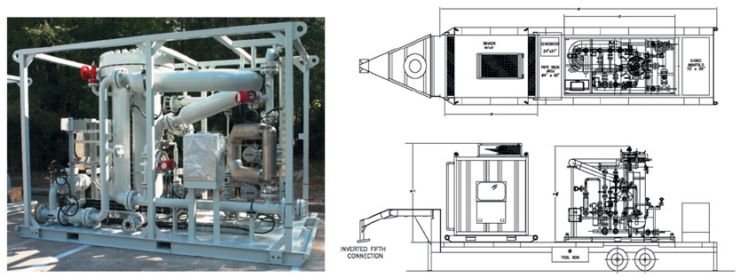

Измерять поток можно несколькими способами (рис. 4). В частности, это либо двухфазный газожидкостный сепаратор, либо трехфазный сепаратор. В случае REMMS это фактически газовый циклонный сепаратор с автоматическим контролем. И «Альфа VSRD» — компактный проточный вариант для многофазных замеров.

В REMMS используется неполная сепарация. Дело в том, что, хотя полная сепарация — это традиционныйи общедоступный способ, у него есть ряд ограничений. Во-первых, это громоздкое оборудование вместе с обвязкой. Во-вторых, оно дает достаточно высокую погрешность — от 5 до 25%. И, наконец, сепараторы полного цикла достаточно дороги — и сами по себе, и в техобслуживании. Стандартное наземное оборудование показано на рис. 5.

Расходомер REMMS, в котором используется частичная сепарация, отличается меньшими габаритами и весом (рис. 6). В то же время его габариты больше, чем у расходомера, встраиваемого в линию (AlphaVS/R/D). При этом стоимость REMMS относительно невысока, погрешность небольшая (2-5%). С его помощью можно осуществлять мониторинг как отдельных скважин, так и куста.

Принцип работы сепаратора REMMS — гидроциклонный. Поток закручивается и разделяется на фазы газа и жидкости. Причем, можно отбирать пробы жидкости и газа из каждого рукава. При этом идет автоматический контроль уровня жидкости на каждом рукаве. Поток жидкости замеряется кориолисовым расходомером, а также влагомером Red Eye®. У расходомера очень широкий диапазон, в нем отсутствуют радиоактивные источники, и он очень удобен, в частности, как кустовая измерительная система. Но есть также компактный вариант для мобильного использования с установкой на трейлере (рис. 7).

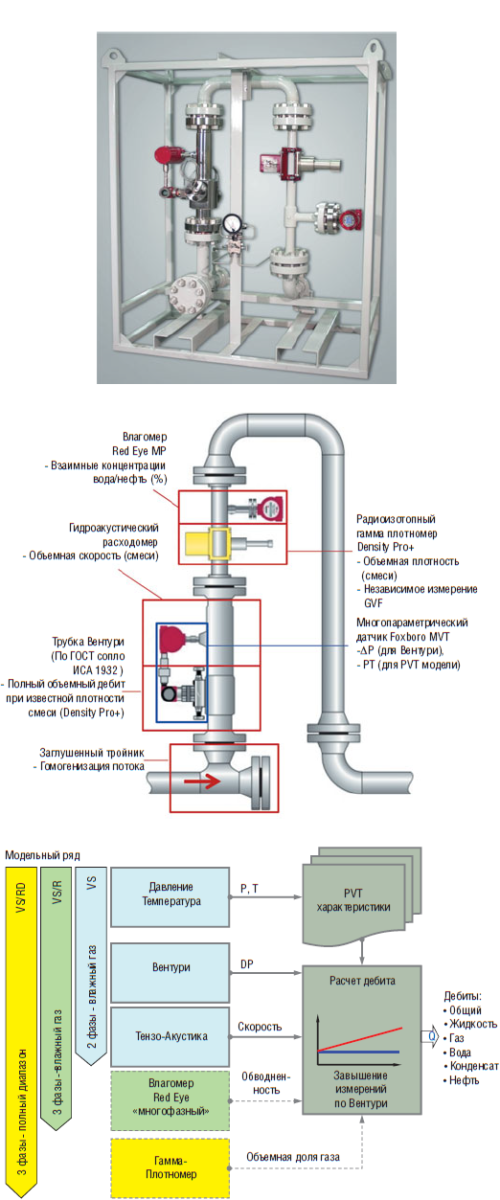

Одним из основных узлов в каждом из семейства расходомеров компании «Везерфорд» служит влагомер Red Eye (рис. 8). Эти влагомеры уже успели хорошо зарекомендовать себя в Западной Сибири. Причем модификация MP (мультифазный), как раз, позволяет мерить обводненность в диапазоне от 0 до 100% при газосодержании от 0 до 99,5%. Входит этот влагомер и в состав расходомера Alpha VS/R/D (Venturi Sonar Red Eye). В самой простой, базовой модификации используется просто труба Вентури — для тех случаев, когда требуется замерять только поток влажного газа, и процент воды нас не интересует.

Если необходимо мерить различные нефеводогазовые смеси, то потребуется модуль навесного плотномера, и он есть в полной комплектации расходомера (рис. 9). И таким образом мы получаем с расчетами на выходе дебиты: общий, по жидкости, по газам, по воде, по конденсату и нефти. По словам А. Муравьева, в конце 2012 года влагомеры «Альфа» прошли успешные испытания во ВНИИ и сейчас ведется работа по получению сертификата как средства измерения.

Теперь перейдем к системам мониторинга и оптимизации добычи. Концепция оптимизации добычи подразумевает «на входе» мониторинг давления, температуры и расхода. Непрерывный мониторинг давления с датчиками на забое — это управление депрессией на пласт (снижение рисков СПО), это ГДИС, это анализ переходных процессов. А при оснащении соответствующим оборудованием нескольких соседних скважин это еще и возможность гидропрослушивания в радиусе порядка километра.

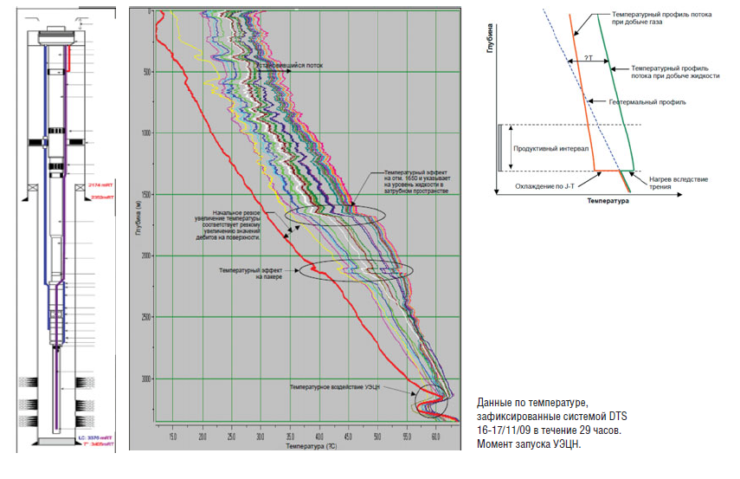

Постоянный мониторинг термического профиля скважины, в свою очередь, позволяет отслеживать проблемы в скважине, интервалы прорыва воды, газа и пара. Это также контроль профиля притока/закачки и контроль газлифта, — подчеркивает автор. Чаще всего для такого мониторинга используются распределенные оптоволоконные системы (DTS), которые, правда, работают только при достаточно высоких дебитах. Мониторинг расхода дает непосредственную информацию о продуктивности, распределении продуктивных зон. Это, отмечает А. Муравьев, конечно, снижение затрат на испытание скважин и особая роль в системах ОРЭ.

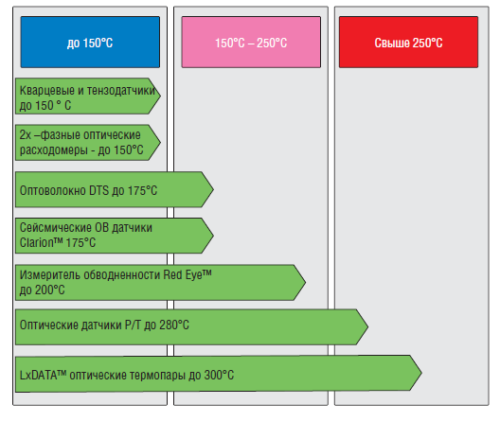

Электронные датчики давления и температуры на кабеле есть у многих компаний. В случае Weatherford особый интерес представляют экономичные варианты — пьезорезистивные датчики: sPOD (один датчик на кабель) и mPOD (до 12 датчиков на кабель).

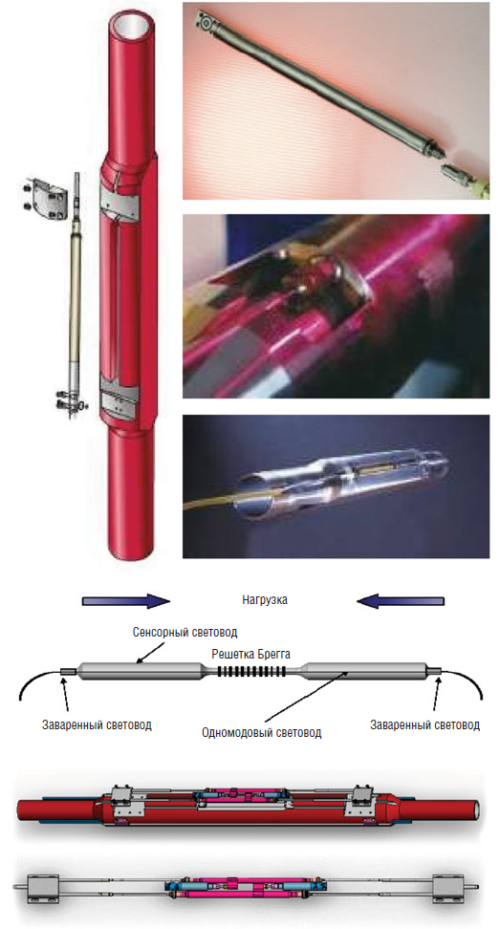

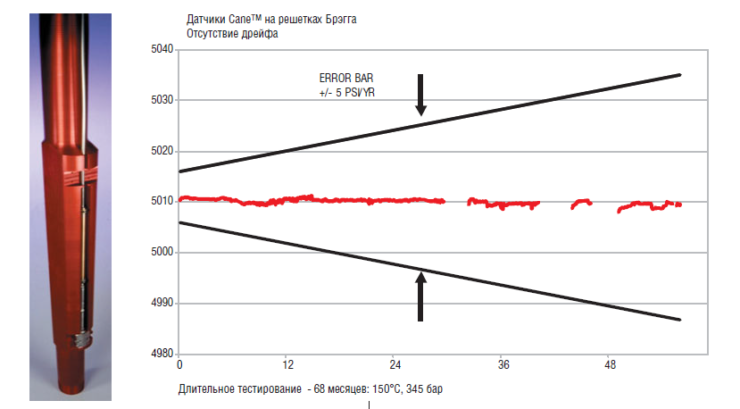

Интересны также и оптические системы измерения давления. На одном кабеле на мандрели крепится датчик давления и температуры, причем, его метрологические характеристики приближаются к таковым кварцевых манометров. Ограничения по температуре и давлению — 275°С и 170 МПа соответственно. Погрешность по давлению составляет 0,01%, по температуре — 0,1%. При этом дрейф и повреждения из-за влияния агрессивных сред и вибрации практически отсутствуют, что особенно важно для высокодебитных газовых скважин. Электроника отсутствует. Старение тоже фактически отсутствует (рис. 11). Дрейф стандартных датчиков обозначен черными линиями.

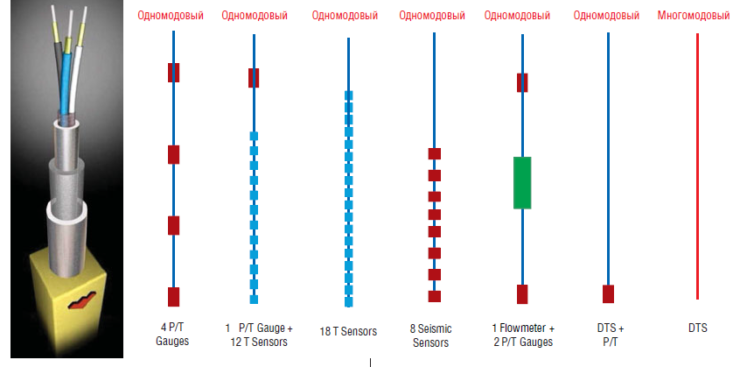

Каждое оптическое волокно может поддерживать широкий спектр комбинаций мониторинга для любых требуемых приложений. Используются три жилы, две из которых одномодовые и одна многомодовая жила (рис. 12). Многомодовая предназначена для DTS-термометрии. А на одномодовые жилы можно устанавливать различные комбинации датчиков давления и температуры, а также акустические датчики, в том числе и оптические расходомеры. До четырех датчиков температуры и давления на одной жиле. Соответственно, на одном кабеле будет восемь датчиков. Такие системы, по словам автора, в частности, применяются на Бованенковском месторождении «Газпрома». На момент составления материала были оснащены 37 скважин. Над зоной перфорации устанавливается пакер, сразу над которым монтируется полнопрохдная мандрель с боковым карманом для датчика. Оптический кабель проходит снаружи НКТ. Далее кабель выводится через трубную подвеску и через монтажную арматуру на наземное устройство, которое или генерирует или принимает сигнал. Дальше сигнал обрабатывается электроникой и передается заказчику.

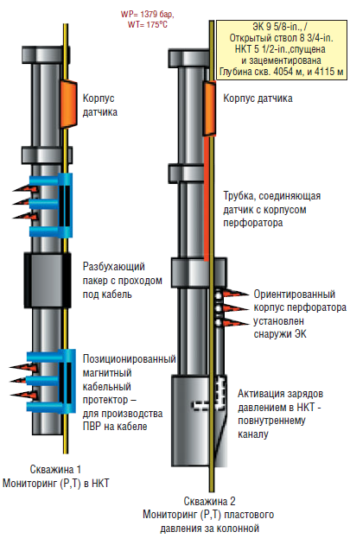

К настоящему времени специалистами Weatherford, по словам автора, успешно решена задача разработки систем заканчивания, которые бы позволяли одной компоновкой провести перфорацию, спустить эксплуатационную колонну и сразу начать исследования и эксплуатацию. В таких системах используется оптический кабель с датчиками в корпусе (рис. 13). В первом случае специальные магнитные протекторы ориентируют спускаемые на кабеле перфораторы таким образом, чтобы не повредить кабель. В скважине была успешно проведена многозонная перфорация с позиционированием.

На соседней скважине применили другое решение. Здесь мы видим корпус датчика, затем трубка, соединяющая корпус с перфоратором и встроенный скинориентированный корпус перфоратора установлен снаружи ЭК. Активация зарядов производится давлением в НКТ по внутреннему каналу. Мониторинг давления и температуры производится до, во время и после перфорации. И, естественно ориентируется этот заряд таким образом, чтобы не пострадал кабель. Особые возможности связаны с распределенным температурным профилированием. В принципе, как отметил А. Муравьев, это уже не новая технология. Она позволяет получать очень важную информацию, особенно с точки зрения количественной интерпретации. Фактически в ряде случаев DTS можно считать альтернативой промысловому каротажу. Конечно, наибольшей эффективности можно добиться, дополнив DTS датчиками давления и температуры, о которых речь шла выше.

Есть мнение, что такие системы бесполезны для горизонтального ствола. Это не совсем так, — возражает А. Муравьев, — потому что можно поставить эксперимент для определения приемистости по горизонтальному стволу. Для этого дается импульс горячей воды на протяжении получаса, а потом изучается релаксация этой термической метки.

На рисунке 14 показан пример использования DTS одним из заказчиков в России. В данном случае мы видим момент запуска насоса. Слева геотерма начальная, не искаженная. Основной принцип, который заложен во вторичную интерпретацию данных DTS, проиллюстрирован справа. Синей линией показана региональная геотерма. И мы видим резкие аномалии влево вследствие снижения температуры по закону Джоуля-Томсона при прорыве газа, — объясняет А. Муравьев, — и справа, если идет приток жидкости, то, как правило, за счет трения формируются позитивные импульсы. Мы видим, что угол наклона геотермы и этих кривых тоже различен.

Все детали мониторинга выводятся в наземную систему с возможностью дальнейшей передачи данных современными протоколами. Возможно подключение нескольких скважин к одному модулю или же подключение индивидуальных модулей на каждой скважине. Сбор данных происходит в реальном времени с отображением на экране, архивированием и сигнализацией об аномальных режимах. И, конечно, сейчас мы уже говорим о передаче данных в системы анализа и оптимизации на уровне месторождения, — отмечает автор.

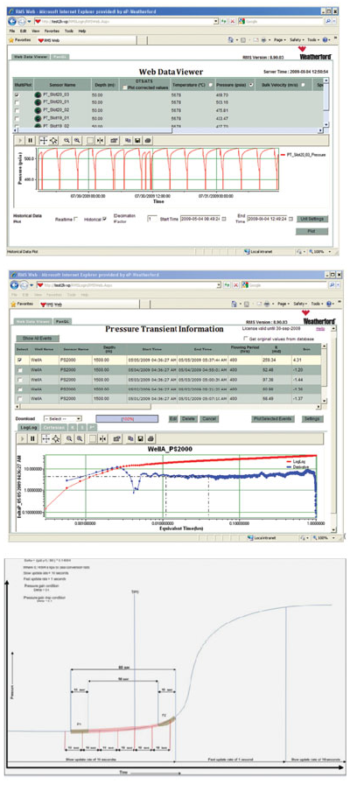

Ключевой функционал в данном случае — PanQL: экспресс-обработка и интерпретация данных ГДИС (рис. 15). Это автоматическое определение участков КВД при плановой или внеплановой остановке скважины; экспресс-обработка в режиме реального времени; сетевой доступ для просмотра и анализа данных; сетевой поиск необработанных данных для детального анализа; и автоматическое увеличение частоты сканирования — для КВД при остановке скважины.

Система сама подбирает участки, которые, с ее точки зрения, будут потенциально интересны для интерпретации, проводит предварительный анализ и дает информацию. Но если участок требует специальной интерпретации, работы специалиста, то специалист уже сам волен выбрать участки.

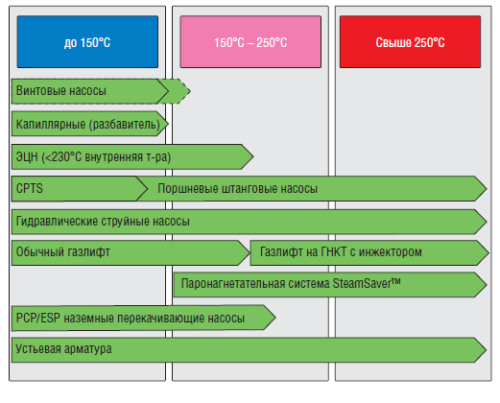

Вторая часть выступления А. Муравьева была посвящена решениям по добыче высоковязкой нефти. У Weatherford накоплен большой опыт работы с вязкими нефтями, и в этом отношении автор проводит деление на «холодные» и «горячие» методы (рис. 16). Холодные — до 150°С. В случае горячих, речь, как правило, идет о применении пара, кипятка.

Основу «холодных» методов составляют винтовые насосы. Часто они применяются в сочетании с капиллярными какими-то системами, при помощи которых подаются подготовители, снижающие вязкость. Впрочем, сейчас уже есть винтовые насосы, которые работают при температурах до 170°С.

При более высоких температурах предпочтение отдается другим системам. И именно для различных значений высоких температур подбираются оптимальные устройства сбора данных и мониторинга пластов (рис. 17).

Мы видим, что кварцевые термоманометры предназначены для относительно низких температур, около 150°С, — поясняет А. Муравьев. Для более высоких температур подойдет стандартное оптоволокно — до 175°С; оптические датчики давления и температуры — до 280°С и даже теперь до 300°С. В последнем случае, впрочем есть ограничение по давлению — до 100 атм. Один из примеров «холодного» заканчивания скважины с винтовым насосом с поверхностным приводом и 12 датчиками показан на рис. 18. Такие системы, когда они установлены в масштабе всего месторождения, по словам автора, дают существенную информацию, возможность предупреждения проблем, позволяют рассчитать объемы, прогнозировать добычу и минимизировать энергозатраты, — то есть повышать энергоэффективность.

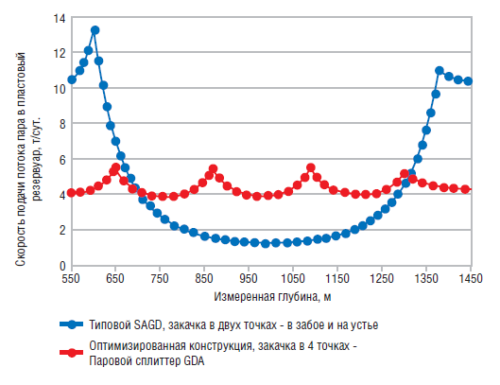

Другой вариант, теперь уже горячего метода — система SAGD, или парогравитационный дренаж. В данном случае с помощью волоконной оптики при 300°С обеспечивается мониторинг и контроль температуры и давления вдоль всей горизонтальной скважины и, соответственно, раннее обнаружение прорыва пара, воды или газа, а также мониторинг температуры и давления между инжектором пара и добывающей скважиной.

Как отметил А. Муравьев, в России есть опыт применения SAGD, но многие компании пока сочли эту технологию неэффективной. По мнению автора, все дело в том, чтобы правильно поставить задачу. Как правило, если идет закачка пара в забой под хвостовиком в двух точках, то наблюдается резкая ассиметрия подогрева, и вместо того, чтобы задействовать весь пласт, происходит идет разогрев именно в этих двух основных участках. Это способствует раннему прорыву газа или воды, и КИН будет очень низким, потому что основная часть пласта не разогрета и не участвует. Поэтому Weatheford предлагает «паровой сплиттер» с закачкой через несколько отверстий и обеспечивает равномерный разогрев на всех участках (рис. 19).

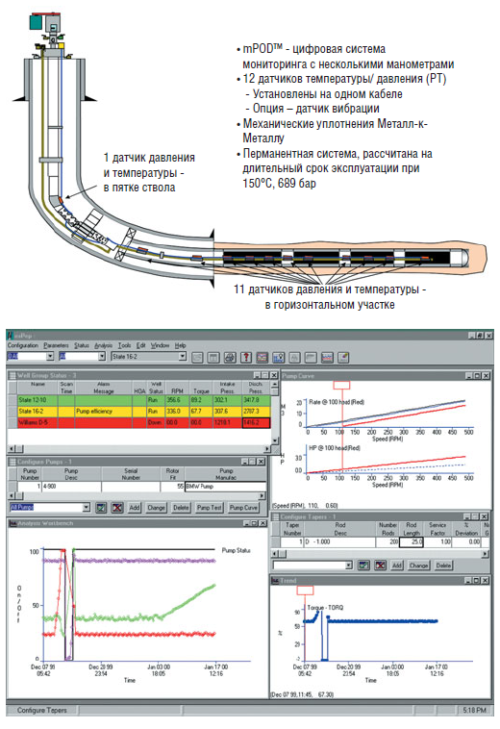

Все получаемые от систем постоянного скважинного мониторинга данные требуют удобных инструментов интерпретации и анализа. В случае Weatherford эта задача решается с помощью программы PanSystem™, предназначенной для интерпретации данных ГДИС. Серия экранов программы представлена на рисунке 20. Гидродинамические испытания скважин служат уникальным источником информации о продуктивном пласте и призабойной зоне скважины:

- Фильтрационные свойства коллектора (проницаемость, гидропроводность);

- Эффективность заканчивания; скин-фактор;

- Структура пласта (границы, неоднородности);

- Начальное пластовое давление;

- Характер изменения пластового давления;

- Зона дренирования, объем соединяющихся пор и начальные запасы УВ;

- Анизотропия проницаемости, вертикальные гидродинамические перетоки в слоистых структурах;

- Технологические показатели скважины (на протяжении срока эксплуатации скважины);

- Гидродинамические перетоки между скважинами (гидропрослушивание);

- Прогноз продуктивности (IPR) и объема добычи.

Правильное сочетание аппаратно-программных средств подземного и наземного комплексов, а также средств интерпретации должно быть основой принятия решений, — подытожил А. Муравьев.

ПРАКТИКИ RLG ПО ОПТИМ ИЗАЦИИ ПРОЦЕССА СТРОИТЕЛЬСТВАИ ВВОДА НОВЫХ СКВАЖИН

Наконец, особого внимания заслуживает выступление Джерри ВЕЙЗЕНФЕЛЬДЕР, Вице президент RLG International Inc. Оно не было технологическим, но было «очень в стилистике» ТНК-ВР, которую мы еще наверняка еще не раз вспомним.

Так или иначе, речь шла о решении задачи сокращения цикла ввода скважин из бурения. В качестве пролога, автор посетовал, что, к сожалению, возникают ситуации, когда ресурсы, затраченные на бурение, не транслируются в добычу. Акционеры хотят, чтобы добыча начиналась как можно скорее. В середине 2012 года в ТНК-ВР была создана специальная группа, привлечена компания RLG.

Да, основная цель — это нефть и газ, но существует много путей к этой цели, — объясняет Дж. Вейзенфельдер. Да, обычно мы говорим в этой связи о технике и технологиях, но не следует забывать о людях и процессах.

И опять немного истории. В 2001 году, — рассказывает автор, — жило-было небольшое фермерское хозяйство в Японии, выращивавшее арбузы. Можно сказать, что их бизнес доживал последние дни, поскольку существенно выросли цены на транспортировку и хранение продукции. Как вы видите на картинке, ребята нашли выход из положения (рис. 1). Что характерно, им не потребовались для этого ни научные разработки, ни консультанты — идея пришла в голову одному из фермеров, не особенно образованному человеку. В общем, вы понимаете, — подмигнул Дж. Вейзенфельдер. Оглянитесь вокруг себя, посмотрите, что делают Ваши коллеги, и Вы найдете для себя много интересных решений.

По словам автора, в течение всех тридцати лет работы RLG, ее сотрудникам приходится наблюдать колоссальную разницу в эффективности бизнеса между компаниями, которые помимо технологий также уделяют должное внимание людям и процессам, и теми компаниями, которые не придают этому значения. При прочих равных, по утверждению Дж. Вейзенфельдера, эта ризница может достигать 20-30%.

Автор объясняет, что, как правило, у «отстающих» организаций неэффективны процессы планирования и выполнения работ, обеспечивающие внимание и ответственность сотрудников. Такие организации не вкладываются в вовлечение сотрудников в бизнес и новые технологии оказываются в руках необученных и неквалифицированных работников, что снижает эффективность применяемых технологий.

Если не вдаваться во все детали, то можно выделить несколько ключевых критериев оценки организационной эффективности бизнеса, — заключил Дж. Вейзенфельдер. Первый — это степень сосредоточенности и сознательности (Focus). То есть, насколько этот бизнес осознает свое положение и перспективы, есть ли четкие цели, применяются ли ключевые показатели эффективности (КПЭ), расставлены ли приоритеты. Причем это относится ко всей команде — от главного руководителя до последнего рабочего.

Следующий критерий — ответственность и самооценка. Важно, чтобы бизнес постоянно оценивал свои действия и результаты. Причем не только в сложной ситуации, но и когда все идет хорошо.

Важна также степень вовлеченности персонала. Чтобы каждый осознавал важность своих действий. И это абсолютно критичный критерий. Насколько каждый участвует в планировании своей работы, ощущает важность и реализацию своих идей.

И, наконец, это «отклик» — обратная связь. То есть результаты действий должны обязательно оцениваться, и сотрудники не должны оставаться без отзыва от своей работе. Причем, если это негативный отзыв, то не может быть ничего хуже, чем оставить его без сопутствующей рекомендации о том, что надлежит делать иначе.

По словам автора, существует целый ряд инструментов на уровне процессов и взаимодействия людей, с помощью которых можно повысить эффективность бизнеса. Далее он рассказывает о некоторых из них.

Концепция PEML (Plan-Execute-Measure-Learn) или «Планируй — Выполняй — Измеряй — Извлекай уроки» довольно широко известна. Это цикл. Какую бы задачу вы перед собой не ставили, важно отслеживать нюансы ее выполнения, которые в дальнейшем, в следующий раз нужно предусмотреть для более эффективной работы. То есть в данном случае речь идет о планировании с учетом измеряемых показателей (КПЭ) и опыта. Очень многие организации и люди не выделяют необходимое время на то, чтобы делать выводы, учиться на своем опыте. Все просто — нужно всякий раз отмечать для себя то, что было сделано хорошо и подлежит повторению, и то, что было сделано неправильно, и чего следует избегать в дальнейшем, — обнадеживает Дж. Вейзенфельдер.

В качестве примера автор приводит цикл освоения и ввода скважин в ВЧНГ, где был применен подход TMP™ (Теоретическая максимальная производительность). Мы собрали представителей акционеров, подрядчиков и вообще всех, кто вовлечен в процесс, — рассказывает он, — мы шаг за шагом прошлись по всему процессу, каждый раз задаваясь вопросами: «Почему мы делаем это именно так?» «Нет ли более эффективного способа?» «Нет ли тут риска, который мы должны учесть?». То есть мы пытались предусмотреть те проблемы, с которыми могли бы столкнуться на «стадии выполнения».

И по большей части речь шла не об использовании новых технологий, а соображениях тех людей, на которых была возложена задача выполнения работы. Просто было необходимо фактически собрать всех этих людей вместе и пройти с ними весь этот путь, совместно разработать план действий.

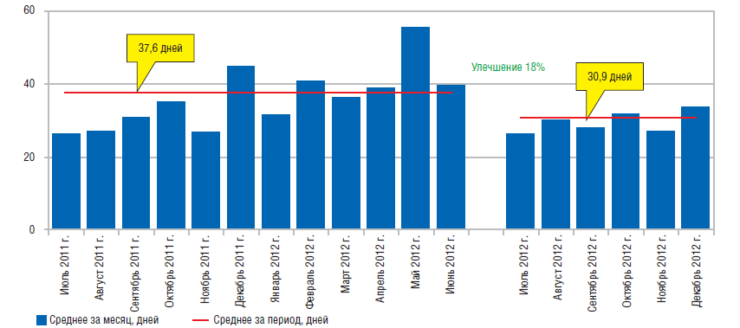

Благодаря этому подходу, по словам Дж. Вейзенфельдера, группе удалось выявить большой потенциал улучшений. По итогам второго полугодия 2012 года прибавка в эффективности составила порядка 18% — т.е. удалось добиться сокращения сроков строительства скважин на соответствующую долю времени (рис. 2). В дальнейшие планы входило более детальное изучение процессов, включая мобилизацию буровых, процессы строительства скважин, КРС и др.

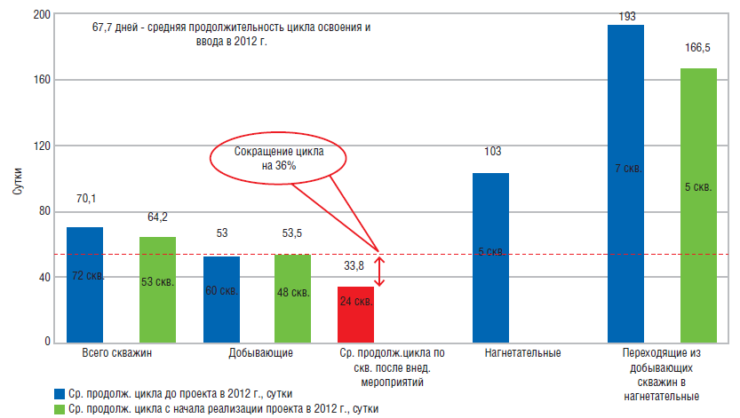

В другом случае, в ОАО «Оренбургнефть» проводилась аналогичная работа. Но они уже пошли дальше, — пояснил автор, — сформировав такие рабочие группы по мобилизации буровых, строительству скважин и КРС. Они идентифицировали порядка 300 мер по улучшению процесса — повышению эффективности или снижению рисков. В отношении цикла освоения и ввода скважин совещания в формате ТМР выявили потенциал сокращения в 40%. На практике решения были применены на 24 пилотных скважинах, что составило 19% от всех вводившихся скважин в 2012 году. На практике удалось достичь 36%-ного среднего сокращения цикла освоения и ввода добывающих скважин (33,8 вместо 53,5 сут), что в итоге выразилось в 41 тыс. тонн ускоренной добычи. В дальнейшем планировалось тиражирование метода на все вновь вводимые скважины фонда.

И, наконец, последний пример, который автор приводит в данном материале, относится к разработке месторождения BP на Аляске. В рамках решения задачи по повышению эффективности освоения и ввода скважин сотрудники компании сначала назначили «Ца-ря» для координации действий и мониторинга работ. Затем они разработали КПЭ и создали специальные информационные стенды, получив, таким образом, возможность отслеживать отставания от оптимального графика. И, наконец, в рамках совещаний в формате ТМР разработали оптимальный план действий, воплотив в нем идеи по улучшению работ.

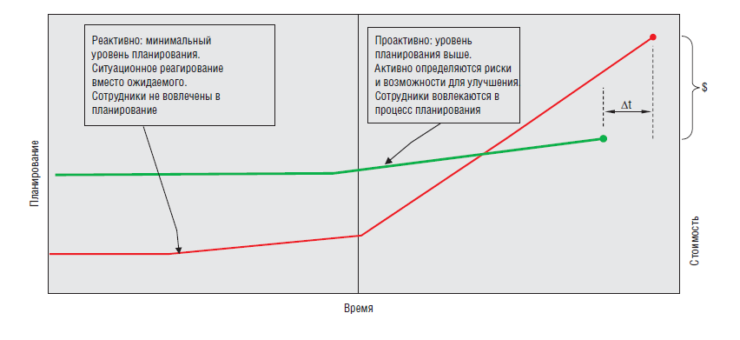

Результат на Аляске оказался вполне аналогичен полученным в России — 25%-ное сокращение цикла ввода скважин из бурения и 10 дней опережения по добыче нефти. Причем следует иметь в виду, что собственно более ранее начало добычи — это не единственный результат. В сложных процессах детальное планирование и ускорение цикла работ организационными методами как правило ведет к сокращению затрат (рис. 4). Хотя, конечно, такой подход требует от участников гораздо больше усилий и времени на первом этапе, а также значительной координационной работы.

Когда речь идет о сложных проектах, задачи решаются одновременно многими сторонами-участниками, у каждой из которых своя область ответственности, хотя нередко они пересекаются, — объясняет Дж. Вейзенфельдер.

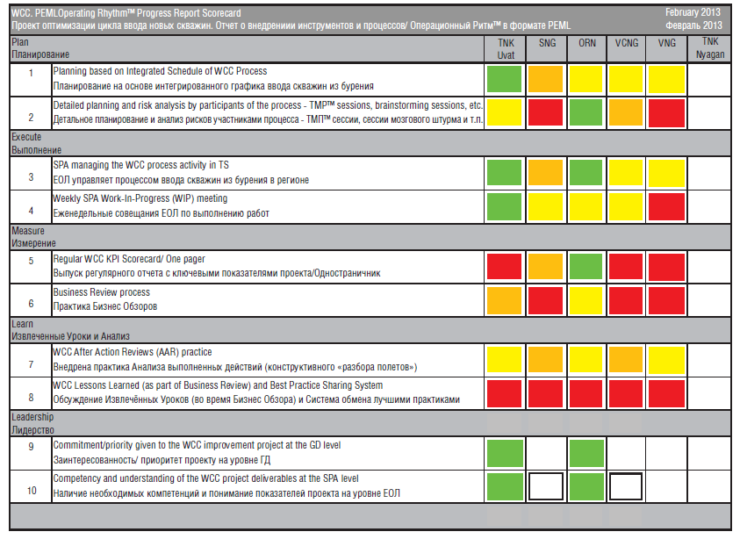

По этой причине все начинается с формирования рабочей группы и того, что обозначается термином SPA (Single Point of Accountability, Единое Ответственное Лицо, ЕОЛ). Роль этих структур состоит в том, чтобы держать под пристальным вниманием весь процесс реализации проекта, обеспечивать координацию, обмен информацией с соседними подразделениями (ЦДО в случае ТНК-ВР) и внедрение лучших практик. В каждом ЦДО (Целевом дочернем обществе) ТНК-ВР назначались такие ЕОЛ по циклу сдачи и ввода скважин из бурения. Представитель ЕОЛ входит в состав рабочей группы и отвечает за обмен информацией и взаимодействие между участниками процесса, ЦДО и другими участниками процесса. И именно ЕОЛ отвечает за эффективное применение метода PEML.

Совместно с ЕОЛ мы идентифицировали ключевые показатели и разработали карту-график по реализации методов оптимизации цикла ввода новых скважин (рис. 5), — рассказывает автор. Эта карта позволяет быстро и наглядно увидеть положение вещей по каждому ЦДО в отношении оптимизации цикла. Ключевых пунктов восемь: 1) планирование на основе интегрированного графика ввода скважин; 2) детальное планирование и анализ рисков — TMП™, мозговые штурмы; 3) ЕОЛ управляет процессом ввода скважин в ЦДО; 4) регулярные совещания ЕОЛ по выполнению работ; 5) регулярный отчет по КПЭ проекта/ одностраничный отчет; 6) проведение бизнес-обзоров; 7) анализ выполненных действий; 8) практика извлечения уроков (как часть бизнес-обзора) и система обмена лучшими практиками.

Как мы могли убедиться, по результатам работы в ВЧНГ и «Оренбургнефти», тиражирование этого опыта на весь производственный цикл, с учетом огромных запасов Компании, может принести колоссальную выгоду, — подытожил Дж. Вейзенфельдер. Большое впечатление на автора произвел масштаб реализации данного проекта в структурах ТНК-ВР, равно как и степень вовлеченности и отношение к вопросу со стороны ЕОЛ.

Для отправки комментария вам необходимо авторизоваться.