Технология и оборудование для добычи нефти из малодебитных, малогабаритных скважин после вывода из бездействия

После вывода из бездействия хорошие результаты на скважинах показывает применение комплексов оборудования для одновременно-раздельной добычи и закачки реагента в ПЗП, технологий обустройства скважин малого диаметра, технологий обустройства скважин с боковыми стволами, а также применение полых штанг.

ЗАО «Элкам-Нефтемаш» учреждено в 1993 году для организации отечественного серийного производства штанговых насосов для добычи нефти. На сегодняшний день это современное предприятие с собственным производством и научно-технической базой, оснащено специализированным оборудованием. Среди технологий, которые использует компания, выделяются, во-первых, радиальная ковка цилиндров на комплексе оборудования австрийской фирмы GFM, позволяющая получать прецизионные заготовки цилиндров с высокой точностью и шероховатостью внутреннего канала. Процесс холодной радиальной ковки дает гарантию высокой эксплуатационной эффективности и повышает механические и прочностные свойства цилиндров. Во-вторых, вакуумное ионно-плазменное азотирование (цилиндров, плунжеров и других деталей), позволяющее создавать диффузионный поверхностный слой детали на заданную глубину и желаемой структуры. Этот метод поверхностного упрочнения дает возможность повысить износостойкость, коррозийную устойчивость и усталостную прочность изделий без последующей финишной механической обработки деталей. В-третьих, газопламенное напыление твердосплавными материалами. Посредством этой технологии можно наносить защитные покрытия самофлюсующимися сплавами на основе никеля, кобальта, а также других материалов. Процесс газопламенного напыления порошковых материалов предназначен для защиты поверхностей деталей от коррозии, эрозии, высокотемпературного воздействия окружающей среды, а также исправления недостатков механической обработки. Компания применяет и такие технологии, как глубокое сверление, расточка и хонингование цилиндров, высокоточная обточка-обкатка длинномерных штоков, валов, плунжеров.

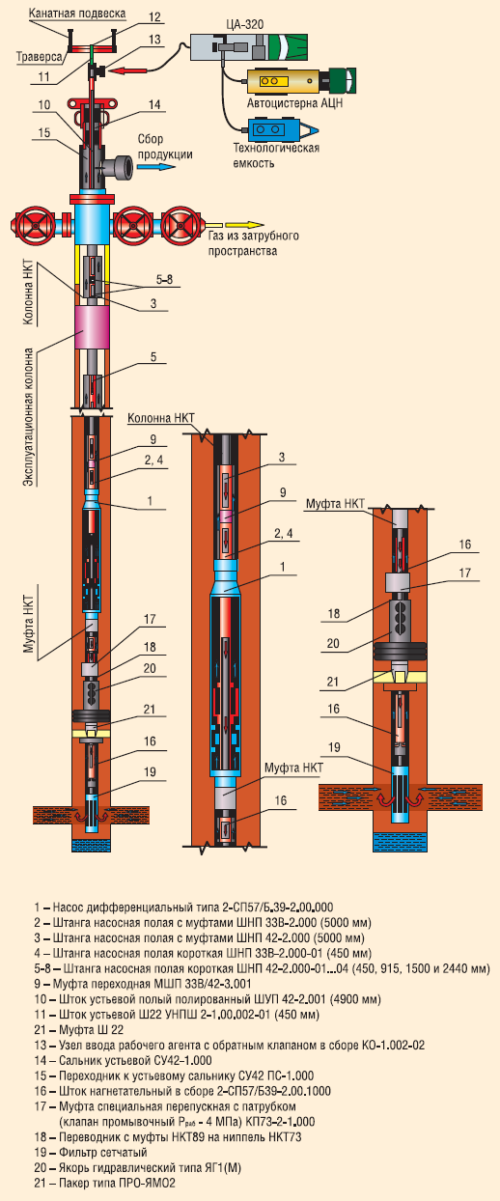

КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ДОБЫЧИ И ЗАКАЧКИ РЕАГЕНТА В ПЗП

Комплекс оборудования для одновременно–раздельной добычи и закачки реагента в ПЗП применяется при разработке месторождений парафинистой нефти, при добыче которой необходимо применение обработок ПЗП. Для одновременно-раздельной добычи и закачки реагента в ПЗП могут применяться как однопакерная, так и двухпакерная компоновки оборудования.

Перед началом обработки с помощью однопакерной компоновки производится остановка скважины, перекрывается задвижка на линии сбора скважинной продукции, затем скважина запускается. По манометру отслеживается увеличение давление до заданного регламентного значения (7-12 МПа). После его достижения скважина останавливается при начале хода колонны полых штанг вверх из крайнего нижнего положения. Далее производится монтаж рукава высокого давления (РВД) на арматуре агрегата ЦА-320 и узле ввода рабочего агента. Рабочий агент при заданных температуре и давлении через РВД, узел ввода и устьевой полый шток нагнетается в колонну полых штанг, по которым через дифференцированный насос и пакер подается в ПЗП. После закачки расчетного объема рабочего агента его подача прекращается, производится демонтаж РВД, устанавливается заглушка на узел ввода. После заданного периода времени реакции рабочего агента задвижка на линии сбора продукции открывается и скважина запускается в эксплуатацию (см. «Комплекс оборудования для одновременно– раздельной добычи и закачки реагента в ПЗП: однопакерная компоновка»).

К достоинствам компоновки можно отнести высокую эффективность обработки вследствие подачи рабочего агента в заданную область обработки, пониженного расхода рабочего агента и исключения операций спуска и подъема ГНО при каждой обработке. Кроме того, принудительное открывание всасывающего и нагнетательного клапанов дифференциального насоса исключает возможность их зависания при добыче высоковязкой нефти. При эксплуатации компоновки есть возможность определения динамического уровня по полым штангам через узел ввода.

В результате подконтрольной эксплуатации данного комплекса в сентябре 2010 года мы получили следующие результаты:

- скважина № 940: дебит 0,81,0 м3/сут, режим работы постоянный. До внедрения технологии дебит составлял 0,2 м3/сут при работе в АПВ-режиме;

- скважина № 356: дебит 1,8 м3/сут, режим работы периодический. До внедрения технологии дебит составлял 0,4 м3/сут.

ШТАНГИ НАСОСНЫЕ ПОЛЫЕ

Штанги насосные полые предназначены для передачи энергии движения от наземного привода к плунжеру погружного скважинного насоса или к ротору винтового погружного скважинного насоса, а также в технологиях промывки и прогрева скважин для промывки колонны НКТ и одновременно-раздельной разработки нескольких эксплуатационных объектов (ОРРНЭО) для подъема пластовой жидкости.

Штанги изготавливаются методом холодной радиальной ковки из холоднокатаных трубных заготовок, метрические резьбы на головках образованы методом холодной пластической деформации (накаткой).

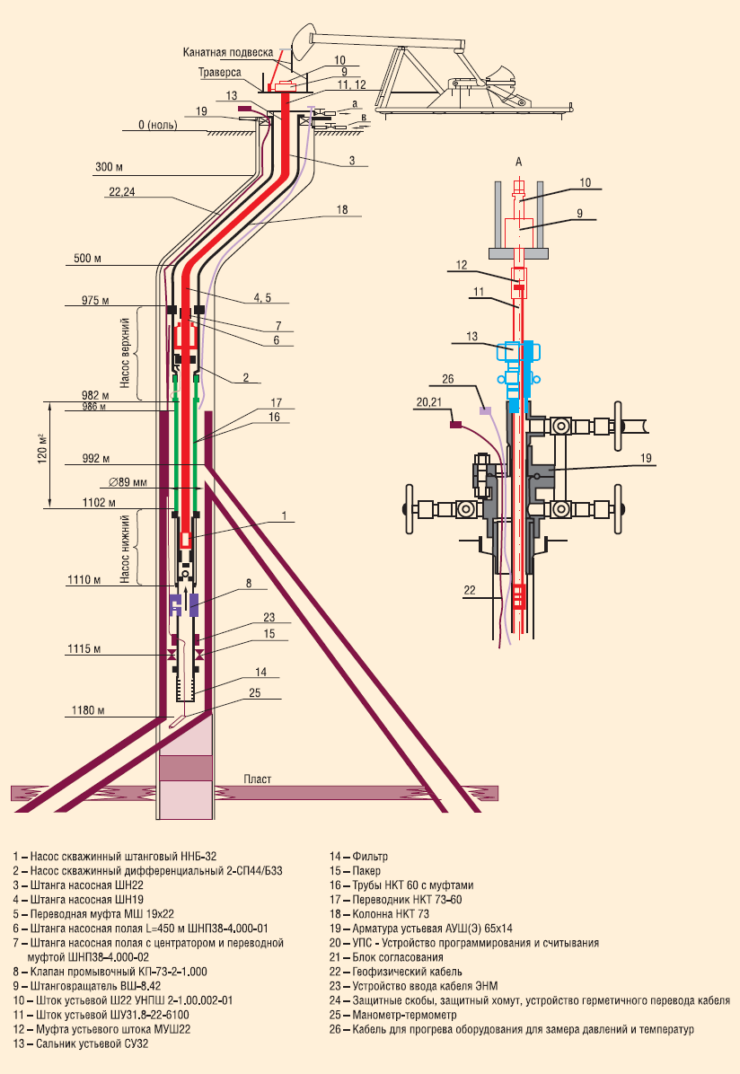

Для дальнейшего совершенствования оборудования для ОРРНЭО (см. Схема расположения оборудования для одновременно-раздельной разработки нескольких эксплуатационных объектов скважины № 122) в 2009 году мы разработали новуюконструкцию полых штанг, на которых выполнена метрическая резьба с уплотнением на конус, что позволило внедрить процесс накатки резьбы на штанги. Накатка резьбы увеличивает усталостную прочность штанг на 40-50% по сравнению с нарезанной резьбой НКТ 42 и НКТ 33В. Освоено серийное производство полых штанг с накатанной резьбой ШНП 42-4, ШНП 38-4 (см. «Технические характеристики полых штанг»).

Для уменьшения количества обрывов полых штанг при эксплуатации в искривленных скважинах разработана конструкция штанг с центраторами. Такие штанги серийно выпускаются с декабря 2009 года.

В 2010 году разработаны новые конструкции полых штанг и технология их изготовления. Ведется подготовка к серийному производству. Данная технология, в частности, позволит: выпускать штанги длиной до 9400 мм с расширением номенклатуры аналогов штанг ШН-25 и ШН-16; увеличить прочность головки штанги, а также усталостную прочность резьбовых соединений штанг; уменьшить количество резьбовых соединений в колонне полых штанг; снизить себестоимость колонны штанг.

Для отправки комментария вам необходимо авторизоваться.