Комплексный подход к защите промысловых трубопроводов от коррозии в ПАО «Газпром нефть»

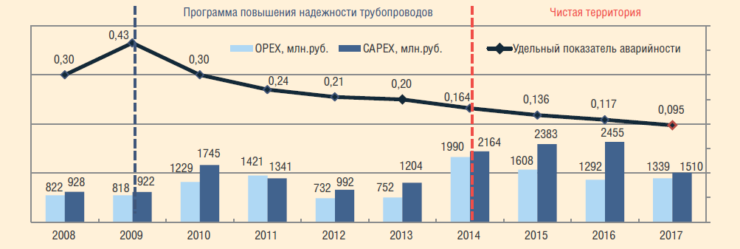

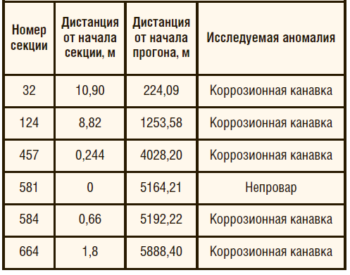

В течение последних нескольких лет в ПАО «Газпром нефть» применяется комплексный подход к защите промысловых трубопроводов, включающий реализацию проекта «Чистая территория», а также создание центров компетенций по таким направлениям, как диагностика, ингибиторная защита, эксплуатация, мониторинг коррозии и замена участков трубопроводов. Наряду с этим проводятся масштабные стендовые и опытно-промышленные испытания (ОПИ) новых видов оборудования и материалов. Промежуточные результаты представлены в настоящей статье. Отметим, что в период 2009-2014 годов данная работа уже позволила снизить удельную аварийность трубопроводов Компании до 0,17 отказов на километр, или 59%. Прогноз до конца 2015 года – снижение аварийности до 0,136 отказов на километр.

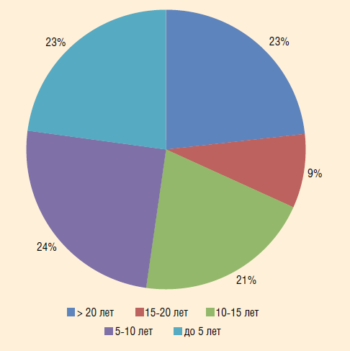

ПАО «Газпром нефть» по сроку эксплуатации

трубопроводов ПАО «Газпром нефть»

Общая протяженность промысловых трубопроводов ПАО «Газпром нефть» в настоящее время составляет почти 12 тыс. км. Основную долю в структуре фонда занимают нефтесборные сети (35%). На напорные нефтепроводы приходятся 21% парка, водоводы высокого давления – 26% (рис. 1). По сроку эксплуатации трубопроводный парк приблизительно в равных долях разделен на следующие возрастные категории: до 5 лет, 5-10 лет, 10-15 лет и свыше 20 лет (рис. 2). Небольшую часть фонда составляют неметаллические трубопроводы.

Протяженность защищаемых трубопроводов составляет примерно 5 тыс. км. Это трубопроводы с внутренним антикоррозионным покрытием либо с ингибиторной защитой и контролем коррозии различными методами.

В Компании сформирована и принята необходимая нормативно-методическая база в области трубопроводного транспорта, разработанная на основе федеральных нормативов и правил, а также с учетом внутренних особенностей предприятий, входящих в структуру ПАО «Газпром нефть».

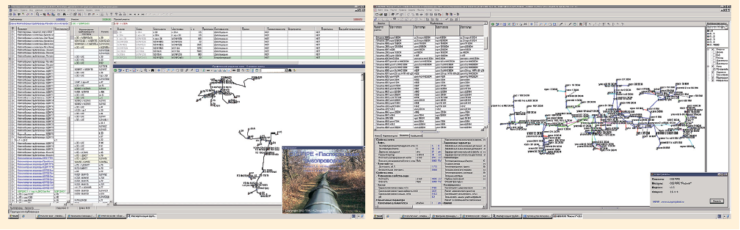

Для эффективной обработки и систематизации массива информации по трубопроводному парку используется программный комплекс Oil Info System (разработчик – «ГИС АСУ проект»), который обеспечивает ведение базы данных в автоматизированном режиме, служит эффективным инструментом для планирования мероприятий по повышению надежности трубопроводной системы и расчета гидродинамических параметров, способствуя решению актуальных инженерных задач в режиме реального времени (рис. 3).

Для реализации стратегических задач компании по минимизации отказов трубопроводов инвестиционный комитет предприятия утвердил проект «Чистая территория», который реализуется с 2014 года (рис. 4). В состав проекта входят программы по диагностике, ингибиторной защите, мониторингу коррозии и замене участков трубопроводов. Объекты, включаемые в планы проведения антикоррозионных мероприятий, выбираются при помощи программного модуля «OIS Повышение надежности трубопроводов», учитывающего экономические показатели при формировании программы.

Одновременно с выполнением проекта «Чистая территория» в Компании создаются центры компетенций по принципу разделения основных направлений: диагностика, ингибиторная защита, эксплуатация и мониторинг. Территориально центры компетенций расположены на основных нефтедобывающих предприятиях ПАО «Газпром нефть» в городах Муравленко, Ноябрьск и Ханты-Мансийск. Такой подход позволяет сосредоточить ресурсы Компании и направить их на достижение наиболее высоких производственных показателей в узкоспециализированных областях с обеспечением возможности последующего тиражирования технологий в случае положительных результатов испытаний.

ИНГИБИТОРНАЯ ЗАЩИТА

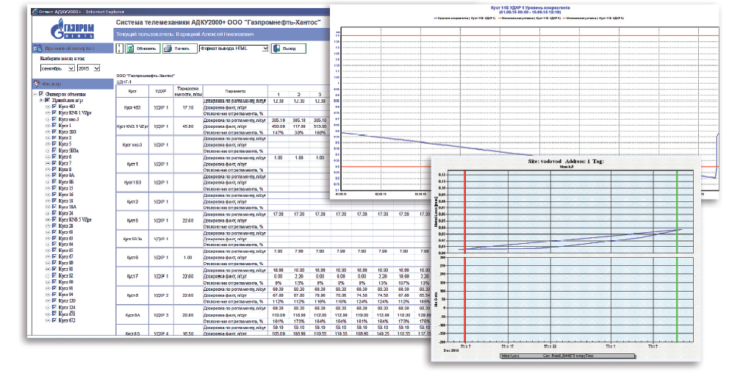

За время работы центра компетенций по ингибиторной защите проведены ОПИ 58 ингибиторов коррозии 36 различных производителей (табл. 1). Не менее трех наименований реагентов применяются в каждом регионе деятельности Компании в качестве базовых. Также проведены испытания блоков дозирования реагентов (БДР) завода дозировочной техники «Ареопаг» с установкой датчиков уровня на емкостное оборудование и выводом показаний в систему телемеханики (рис. 5). Кроме того, специалисты центра проводят испытания систем коррозионного мониторинга MicroCorr и UltraCorr производства Rohrback Cosasco Systems (рис. 6).

мониторинга

ДИАГНОСТИКА ТРУБОПРОВОДОВ

Центр компетенций по диагностике специализируется на проведении ОПИ комплекса бесконтактной диагностики и внутритрубного индикатора дефектов на трубопроводах диаметром 114, 159 и 219 мм. Компания «Газпром нефть» первой в нефтегазовой отрасли нашла экономичный подход для внедрения внутритрубной диагностики на промысловых трубопроводах с диаметрами 114-219 мм, реализуемой собственными силами с использованием собственной аппаратуры ВТД.

В июле 2015 года было проведено техническое совещание по применению мобильных камер пускаприема средств очистки и диагностики. В настоящее время прорабатывается вопрос проведения ОПИ данного оборудования.

С 2009 по 2014 год проводились научно-исследовательские и опытно-конструкторские работы по созданию внутритрубного индикатора дефектов. В текущем году получен сертификат Таможенного союза, завершается метрологическая аттестация оборудования. На момент подготовки настоящей статьи внутритрубные индикаторы дефектов диаметром 114 и 159 мм проходили стендовые испытания (рис. 7). Цель данной разработки – охватить внутритрубной диагностикой трубопроводы малых диаметров и сократить затраты на диагностику трубопроводов небольшой протяженности.

прибором ВИД-219 разработки ПАО «Газпром нефть»

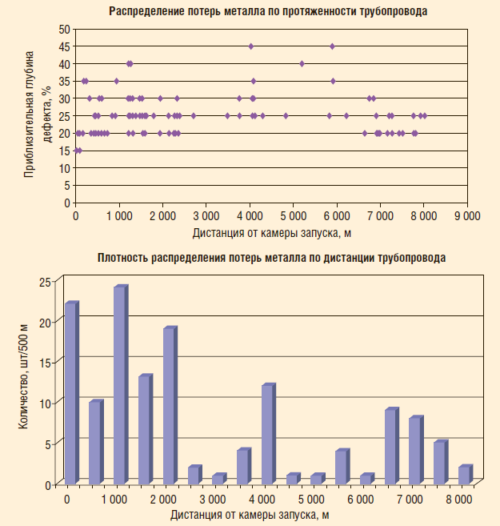

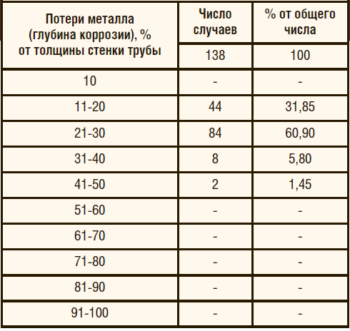

В рамках опытно-промышленной эксплуатации внутритрубного индикатора дефектов диаметром 219 мм разработки ПАО «Газпром нефть» проведено первое обследование нефтепровода Западно-Ноябрьского месторождения протяженностью девять километров. В ходе ОПИ нам удалось определить наличие дефектов с глубиной потери металла 35 и 45%. По результатам обследования в отношении шести выявленных дефектов было рекомендовано проведение дополнительного дефектоскопического контроля (ДДК) (рис. 8, табл. 2, 3).

Также с 2009 по 2014 год сотрудники центра проводили научно-исследовательские и опытно-конструкторские работы, направленные на создание комплекса бесконтактной диагностики (КБД-2П) для дистанционного магнитометрического контроля. В текущем году проводится приемка комплекса (рис. 9). Прибор предназначен для выявления аномальных зон на дефектных трубопроводах с последующим ДДК.

ЭКСПЛУАТАЦИЯ ТРУБОПРОВОДОВ

Специалисты центра компетенций по задачам эксплуатации провели ряд ОПИ различных материалов: новых марок сталей, составов антикоррозионного покрытия внутренней полости труб, защитных покрытий сварного шва и неметаллических материалов.

Так, с 2013 года проводились испытания защитных втулок CPS производства ООО «Альтеко» (рис. 10). По итогам байпасных испытаний были получены положительные результаты. На байпасных стендах испытывалась трубная продукция, изготовленная из стали марок 08ХМФЧА и 05ХГБ. Поскольку испытания прошли успешно, стали данных марок были рекомендованы к применению. В частности, в эксплуатацию был введен нефтесборный трубопровод «т.вр.к.4–т.вр.к.1» Еты-Пуровского месторождения, выполненный из стали 08ХМФЧА. Проект был реализован в рамках программы научно-технического сотрудничества с ПАО «Первоуральский новотрубный завод». В свою очередь, итогом программы научно-технического сотрудничества с ЗАО «Объединенная металлургическая компания» стала разработка задания на проектирование нефтесборных трубопроводов из стали марки 05ХГБ (рис. 11).

НЕМЕТАЛЛИЧЕСКИЕ ТРУБОПРОВОДЫ

В настоящее время реализуются два проекта с применением неметаллических материалов. Первый из них – это санация участков внутрикустовых и нефтесборного трубопровода на месторождениях «Газпромнефть-Муравленко». Опытно-промышленные испытания продолжаются.

Второй проект включает строительство и ОПИ нефтесборных трубопроводов и водоводов высокого давления на месторождениях предприятий «Газпромнефть-Муравленко», «Газпромнефть-Ноябрьскнефтегаз», «Газпромнефть-Оренбург», изготовленных из стеклопластиковой продукции производства компании Fiber Glass (рис. 12). В настоящий момент идет этап ОПИ данных трубопроводов.

В заключение отметим, что работа по испытанию новых технологий в совокупности с реализацией проекта «Чистая территория» позволила снизить удельную аварийность трубопроводов в 2009-2014 годах до 0,17 отказов на километр трубопровода (на 59%). В целом по 2015 году прогнозируется снижение аварийности до 0,136 отказов на километр (рис. 13).

Для отправки комментария вам необходимо авторизоваться.