Ограничение водопритока в горизонтальных стволах. Технология и технические средства для спуска хвостовиков с набухающими пакерами

На сегодняшний день бурение горизонтальных скважин остается одним из наиболее эффективных способов повышения нефтеотдачи пластов как старых,

так и новых нефтяных месторождений. Благодаря большой поверхности фильтрации горизонтального ствола достигаются высокие (по сравнению с вертикальными стволами) дебиты нефти. Однако вследствие того, что вскрытый горизонтальным стволом участок коллектора литологически неоднороден, в ходе эксплуатации горизонтальная часть ствола со временем может обводниться.

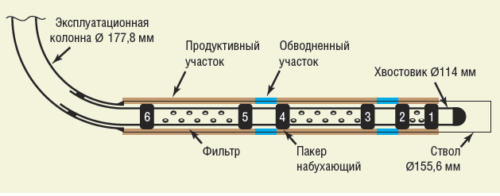

Для ограничения водопритока в горизонтальном стволе сегодня могут применяться специальные хвостовики, оснащенные техническими средствами с набухающими пакерами, позволяющие проводить подключение-отключение отдельных участков, селективную стимуляцию или изоляцию, многозонный ГРП и т.д. И в последнее время спуск таких хвостовиков находит все большее применение на месторождениях ПАО «Татнефть», способствуя снижению рисков обводненности при их разработке и эксплуатации.

Вместе с тем технология использования набухающих пакеров требует особого подхода к подготовке ствола перед спуском оборудования в скважину.

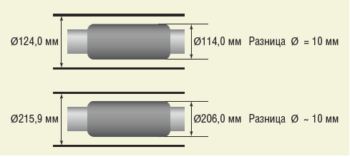

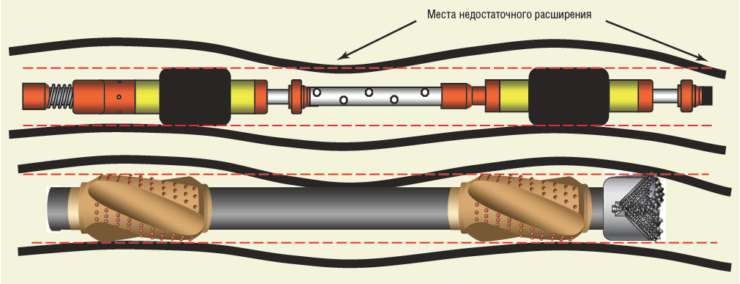

Вне зависимости от сечения открытого ствола скважины разница диаметров эластомера и ствола при использовании набухающих пакеров должна составлять не менее 10 мм. Так, в ствол скважины диаметром 124 мм необходимо спускать пакеры диаметром 114 мм, а в 215,9-мм ствол – пакеры диаметром 206 мм (рис. 1, 2).

В отличие от КНБК для бурения оснастка хвостовика, как правило, обладает иными габаритными размерами, прочностными и деформационными характеристиками. Применяемый при изготовлении пакеров эластомер также отличается от сплавов по жесткости, плотности и коэффициенту сопротивления в породе. Все эти характеристики должны быть учтены перед спуском хвостовика с пакерами.

Во время проведения первых опытных работ в 2014 году у инженеров ПАО «Татнефть» возникали сложности, связанные с прохождением хвостовика с набухающими пакерами в открытом стволе скважины. В особенности это проявлялось при спуске оборудования в терригенные коллекторы (рис. 3).

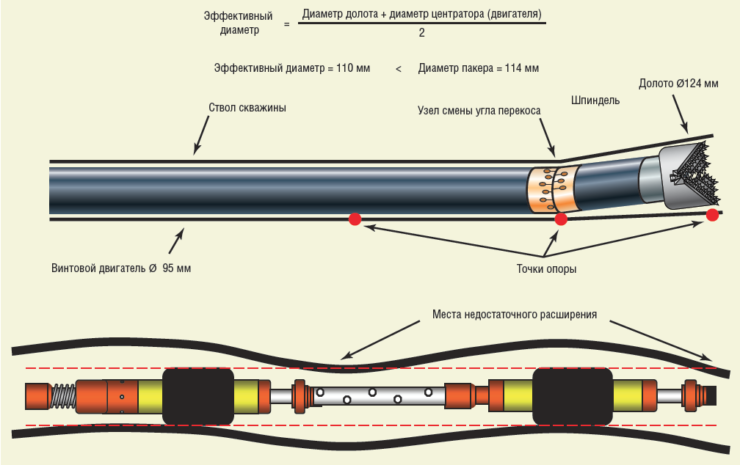

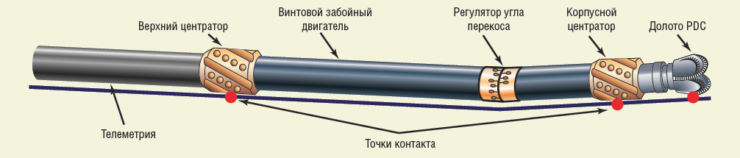

В связи с этим при расчетах и подборе КНБК было предложено использовать так называемый эффективный диаметр, равный половине суммы диаметров ствола и центраторов или двигателя, что позволило решить задачу подготовки стволов диаметром 144 и 156 мм (рис. 4).

Применявшаяся на тот момент в компании технология бурения горизонтального ствола предусматривала использование шарошечного долота в паре с гидравлическим забойным двигателем (ГЗД). Однако у ГЗД отечественного производства отсутствовали корпусные центраторы на шпинделе, поэтому долото диаметром 124 мм и двигатель диаметром 95 мм формировали ствол с эффективным диаметром 110 мм, то есть меньше диаметра эластомера, равного 114 мм.

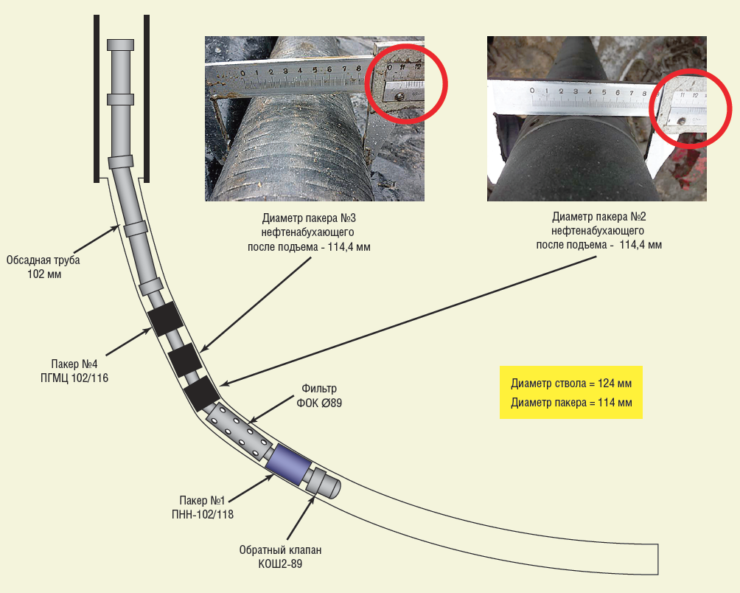

Это приводило к нарушению целостности эластомеров, и для обеспечения прохождения пакеров горизонтальный ствол приходилось прорабатывать жесткой «гантелеобразной» компоновкой, состоявшей из двух калибраторов, установленных на отрезке утяжеленной бурильной трубы (УБТ) длиной 2 м (рис. 5). С целью снижения рисков повреждения пакеров мы производили шаблонировку ствола компоновкой, имитировавшей габаритные размеры хвостовика с пакерами. И на проведение данной операции, конечно, затрачивалось дополнительное время.

МЕТОДЫ ПОДГОТОВКИ СТВОЛА

Проблему формирования ствола скважины с эффективным диаметром в процессе бурения удалось решить с помощью использования жесткой компоновки, состоявшей из долота PDC диаметром 123,8 мм с боковым оребрением, высокомоментного гидравлического двигателя NOV-95 производства National Oilwell Varco с корпусным центратором диаметром 118 мм на шпинделе и центратором 116 мм, установленным над двигателем. Данная компоновка позволяла формировать ствол с эффективным диаметром 121 мм при диаметре эластомера 115 мм. При проверке проходимости ствола шаблоном, состоявшим из обсадных труб (длиной 47 м и диаметром 102 мм) с центраторами 122 мм, компоновка беспрепятственно дошла до забоя (рис. 6).

Последующие работы по применению долот PDC с боковым оребрением и ГЗД с центраторами позволили отказаться от калибровки горизонтального ствола «гантелеобразными» калибраторами и шаблонировки.

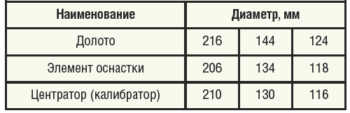

Для сохранения устойчивости отклоняющей компоновки в заданном направлении при использовании корпусного центратора двигателя необходимо устанавливать над двигателем второй центратор такого же (или меньшего на 1-3 мм) диаметра. Предельно допустимые рабочие размеры наддолотных центрирующих элементов представлены в таблице.

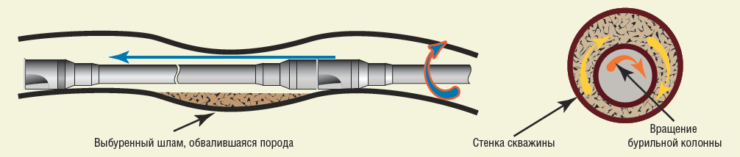

Стоит отметить, что формирование эффективного диаметра – это важная, но не единственная составляющая успешного спуска хвостовика с пакерами. Не менее важным аспектом при подготовке горизонтального ствола к спуску оборудования оказывается также качество очистки ствола от выбуренной породы. А наличие шлама в стволе – это одна из причин некачественного цементирования и, как следствие, возникновения водопритока.

РЕКОМЕНДАЦИИ ПО ПОДГОТОВКЕ СТВОЛА

При бурении участков скважины с наклоном ствола более 50° необходимо использовать высокопроизводительные буровые насосы, обеспечивающие скорость потока в кольцевом пространстве не менее 1,2 м/с. При отсутствии технической возможности по обеспечению необходимой производительности насосов для повышения скорости потока в кольцевом пространстве на пологих и горизонтальных участках рекомендуется применять бурильные трубы максимально возможного диаметра.Для обеспечения эффективного выноса выбуренной породы при бурении пологих и горизонтальных участков скважины следует, во-первых, промывать скважину 1-1,5 цикла перед каждым наращиванием бурильной колонны. Во-вторых, расхаживать и вращать бурильную колонну при промывках со скоростью 80-100 об/мин, а при наличии в составе бурильной колонны телесистемы – ограничить вращение согласно ее паспортным данным 30 об/мин. В-третьих, при необходимости можно увеличить продолжительность промывки, прокачать вязкоупругие пачки, провести дополнительные очистительные рейсы для проработки ствола скважины роторной компоновкой (рис. 7).

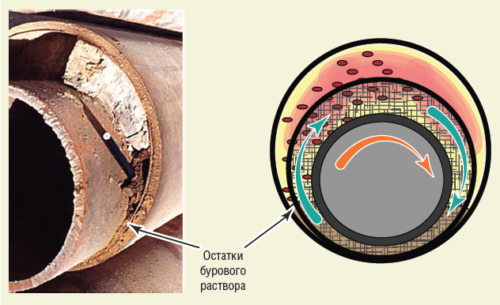

Вращение колонны в горизонтальном стволе нужно поддерживать не только во время бурения. В случае спуска цементируемого хвостовика целесообразно использование специального отцепного устройства, позволяющего вращать хвостовик во время спуска и цементирования, что дополнительно повысит качество крепления ствола. Вращение позволяет поднимать глинистый раствор с нижней стенки ствола в зону потока и производить более качественное замещение бурового раствора цементным (рис. 8).

Проведение такой операции требует выполнения ряда технических условий, включая наличие высокомоментой подвески хвостовика, обсадной трубы с упорной резьбой и верхнего привода с возможностью заданного ограничения момента вращения.

В практическом отношении представленные выше технические и технологические мероприятия по подготовке горизонтальных стволов к спуску хвостовиков, безусловно, требуют большей детализации и индивидуального подхода в каждом из случаев в зависимости от конструкции горизонтальной скважины.

Для отправки комментария вам необходимо авторизоваться.