Эксплуатация скважин коррозионного фонда «РН-Пурнефтегаз». Методы борьбы с коррозией

На коррозионные скважины сегодня приходится менее 5% осложненного фонда «РН-Пурнефтегаз», но именно они представляют собой самую проблемную категорию. Так, на коррозионном фонде отказы происходят в 3 раза чаще по сравнению со скважинами, осложненными мехпримесями.

В течение 2008–2010 годов в компании были проведены работы по оценке эффективности защитных покрытий для УЭЦН, по испытанию ингибиторов коррозии с подачей в затрубное пространство и через капиллярную трубку под ПЭД, по поиску антикоррозионных НКТ и НКТ с защитными покрытиями, опробованы электрохимические варианты защиты оборудования.

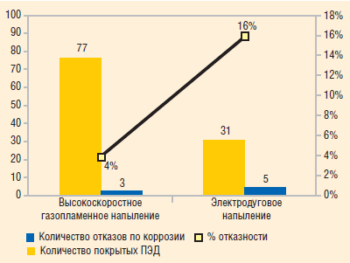

Испытания показали различную эффективность названных методов и свойственные каждому из них ограничения в применении, преимущества и недостатки. К примеру, наибольшей эффективностью среди покрытий отличаются полученные по технологии высокоскоростного газопламенного напыления, тогда как электродуговое напыление плохо спасает от коррозии. Стеклопластиковые НКТ позволяют исключить коррозию, но их использование делает невозможным проведение СПО при температурах ниже -30°С, в связи с чем возникает риск потери добычи.

В дальнейшем в компании планируется освоение новых способов борьбы с коррозией, таких как применение капсулированных и бинарных ингибиторов, а также внедрение элетрохимзащиты погружного оборудования по перспективной технологии. Мы также рассчитываем, что в обозримом будущем все используемое в компании погружное оборудование будет иметь антикоррозионное исполнение или находиться под защитой специальных покрытий.

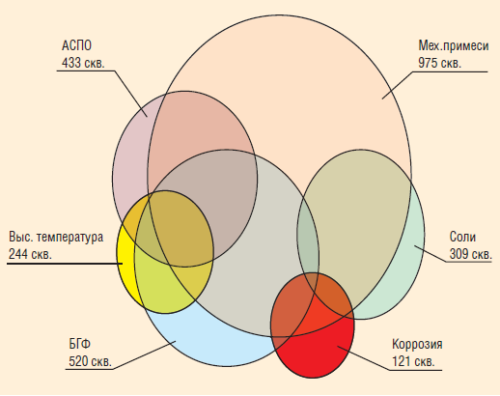

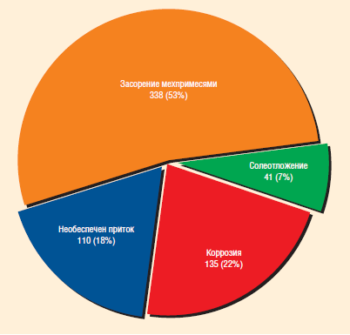

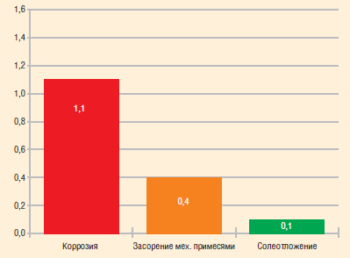

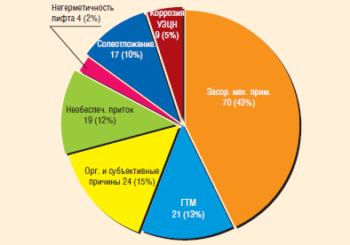

В структуре осложненного фонда УЭЦН «РН-Пурнефтегазе» 37% приходится на скважины, осложненные мехпримесями, 20% осложнены БГФ и еще 17% — солями (см. «Структура осложненного фонда УЭЦН в «РН-Пурнефтегазе»). Коррозионные скважины составляют менее 5% осложненного фонда компании, но именно этот фонд принадлежит к наиболее проблемной категории. Такой вывод можно сделать, исходя из сравнения причин отказов УЭЦН с наработкой до 180 суток. В 53% случаев выявляются засорения мехпримесями, в 7% — солеотложения, в 22% случаев — коррозия (см. «Технические причины преждевременных отказов УЭЦН в «РН-Пурнефтегазе»). В среднем каждая скважина из коррозионного фонда отказывает 1,1 раза в год, что в 3 раза больше интенсивности отказов на фонде, осложненном мехпримесями (см. «Отношение отказов к единице осложненного фонда»). По состоянию на начало 2009 года этот показатель был еще выше (1,5–1,7), но благодаря ряду проведенных мероприятий удалось добиться его снижения.

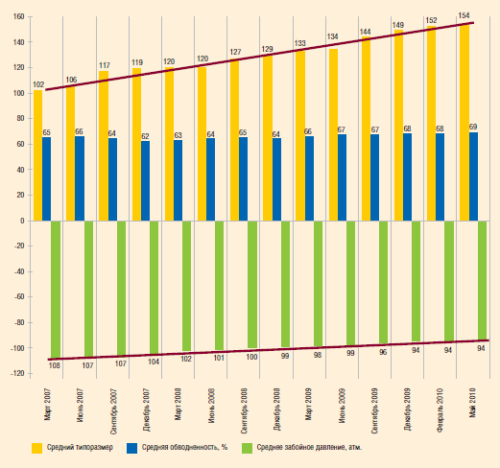

В связи с увеличением среднего типоразмера оборудования и, следовательно, с повышением отбора жидкости, ростом обводненности добываемой продукции и увеличением депрессии на пласт (

«Условия эксплуатации УЭЦН в «РНПурнефтегаз», 2007–2010 гг.») наблюдается рост числа отказов из-за коррозионноэрозионного износа ГНО.

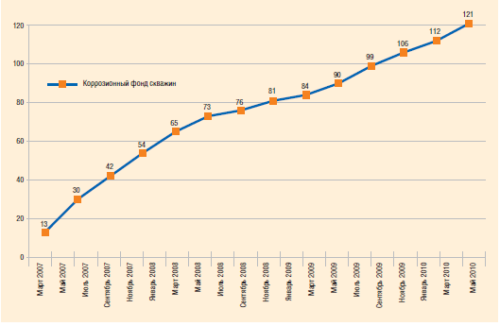

Если на начало 2007 года насчитывалось лишь13 скважин, осложненных коррозией, то сегодня в составе этого фонда уже 121 скважина (см. «Динамика коррозионного фонда скважин в «РН-Пурнефтегаз», 2007–2010 гг.»). Рост весьма значительный, особенно если учитывать, что ряд скважин из-за коррозии перешли в бездействующий и аварийный фонды.

ПАРАМЕТРЫ ЭКСПЛУАТАЦИИ СКВАЖИН КОРРОЗИОНОГО ФОНДА

Главная причина коррозии ЭК и УЭЦН заключается в постоянном контакте агрессивной среды с незащищенным металлом, а факторами ускорения коррозии выступают удаление естественной пассивирующей пленки оксидов, солей при высокой скорости движения ГЖС, абразивное воздействие кварцевого песка и увеличение скорости потока в кольцевом зазоре ПЭД — ЭК в скважинах с высоким газовым фактором.

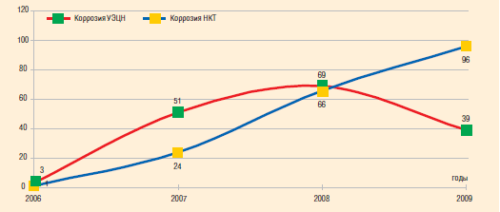

В 2008 году по причине коррозии УЭЦН отказало 69 установок, тогда как из-за коррозии НКТ произошло 66 отказов.

Обычно из-за коррозии в первую очередь отказывает ПЭД. В 2009 году благодаря применению антикоррозионных покрытий ПЭД удалось снизить количество отказов из-за коррозии ПЭД в 1,7 раза. Но, сделав акцент на защите более слабого узла, мы несколько упустили из виду защиту НКТ, поэтому количество отказов из-за коррозии НКТ продолжало расти и к 2009 году увеличилось более чем в 1,5 раза (см. «Динамика отказов УЭЦН и НКТ по причине коррозии, 2006–2009 гг.»).

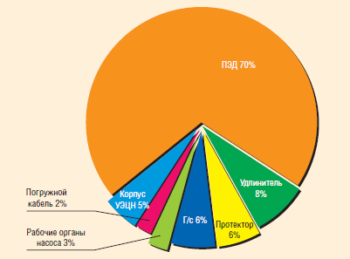

Если рассматривать распределение отказов по установке ЭЦН, то в подавляющем большинстве случаев (70%) отказывает ПЭД, 8% отказов приходится на удлинитель, 6% — на протектор, 5% — на корпус УЭЦН (см. «Распределение отказов по узлам УЭЦН»).

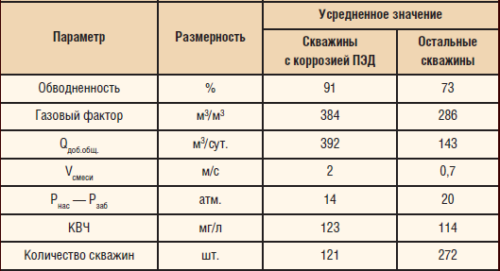

Параметры эксплуатационного фонда скважин, осложненных коррозией, и остального фонда заметно отличаются (см. «Параметры эксплуатации скважин с коррозией ПЭД и остальных скважин»). Так, обводненность по коррозионному фонду выше на 17–20%, газовый фактор — больше примерно на 100 м3/м3. Разность между давлением насыщения и забойным давлением в скважинах с коррозией ПЭД небольшая, вследствие чего разгазирование происходит на корпусах УЭЦН и НКТ, что в совокупности с высокой скоростью потока и высоким газовым фактором приводит к кавитационно-эрозионному скалыванию защитных отложений и износу металла.

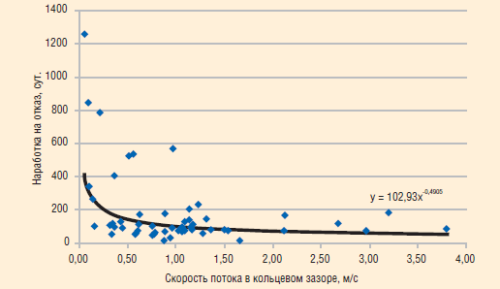

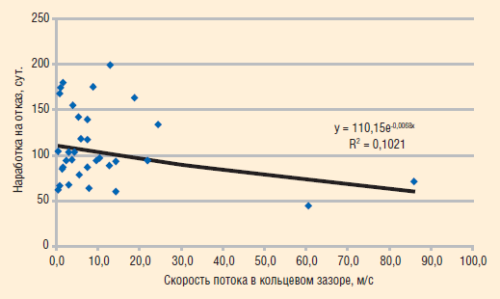

Специалистами «РН-УфаНИПИнефть» были проведены расчеты скорости движения смеси в кольцевом пространстве без учета и с учетом газовыделения. Изначально скорость движения смеси составляет 2–4 м/с, но с учетом выделившегося газа порядок цифр кардинально меняется — скорость восходящего потока в кольцевом пространстве вырастает в 10–20 раз (см. «Расчет скорости смеси без учета газовыделения», «Расчет скорости смеси с учетом газовыделения»).

ТЕХНОЛОГИИ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ

Существующие на сегодняшний день технологии нанесения защитных покрытий можно разделить на четыре группы.

Во-первых, это электродуговая металлизация — процесс, который заключается в непрерывном плавлении металла, распылении его на мельчайшие частицы и нанесении на подготовленную поверхность. Попадая на поверхность, частицы деформируются, нагромождаются друг на друга и образуют металлизационное покрытие слоистого строения. При этом температура не превышает 120°С.

Во-вторых, газопламенное напыление. Современный проволочный газопламенный распылитель работает на проволоке из различных материалов, таких как коррозионно-стойкие стали, латуни, бронзы, баббиты, Al, Cu, Mo, Zn, Sn, Pb. Плотность покрытий достигает 95%.

В-третьих, плазменное напыление. Плазменный распылитель был разработан на основе работ Смита, предложившего устройство для нанесения покрытий, содержащее катод в форме стержня и анод в форме сопла. Современная автоматическая установка нанесения плазменного напыления работает на смеси газов аргона, азота, водорода. Плотность покрытий составляет 92–99%.

В-четвертых, высокоскоростное газопламенное напыление. Скорость газового потока в установке составляет более 2000 м/с, плотность покрытий достигает 99%. В качестве наносимого материала используются порошки карбидов, металлокарбидов, сплавов на основе Ni, Cu и др., а в конструкцию соплового аппарата вводят сопло Лаваля.

На основании экспериментального внедрения антикоррозионных ПЭД в 2008 году наиболее эффективными показали себя покрытия, полученные по технологиям высокоскоростного газопламенного напыления (см. «Применение защитных покрытий ПЭД и отказы по ним»). Наибольший процент отказов наблюдался по двигателям с электродуговым напылением: 16%.

В 2009 году были закуплены 232 двигателя с антикоррозионными покрытиями по технологии высокоскоростного газопламенного напыления (по ЕТТ 4.0 ОАО «НК «Роснефть»), что позволило сократить количество отказов из-за коррозии УЭЦН в 1,7 раза — с 69 до 39 отказов в год.

ПРОТЕКТОРНАЯ ЗАЩИТА

От коррозии УЭЦН с 2007 года мы также применяем протекторную защиту — разновидность катодной защиты. К защищаемой конструкции присоединяется более электроотрицательный металл — протектор, который, растворяясь в окружающей среде, защищает от разрушения основную конструкцию. После полного растворения протектора последний необходимо заменить. Протектор работает эффективно, если переходное сопротивление между ним и окружающей средой невелико (см. «Растворение протектора под действием агрессивной среды»). Недостаток данного метода состоит в том, что действие протектора ограничивается определенным расстоянием — радиусом защитного действия протектора.

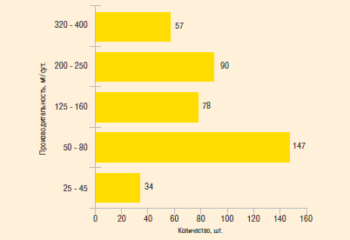

Центраторы с анодной защитой (ЦАЗ) внедрялись на различном фонде скважин. Наибольшее число ЦАЗ было спущено в скважины с УЭЦН производительностью 50–80 м3/сут. (см. «Внедрение центраторов с анодной защитой по типоразмерам УЭЦН»). По результатам работы данного оборудования коррозия наблюдалась только в девяти случаях — в остальных случаях причины отказов не были связаны с коррозией (см. «Причины отказов УЭЦН, оборудованных центраторами с анодной защитой»). Внедрение данной технологии позволило нам увеличить наработку на 18 суток (с 71 до 89).

Отказы по причине коррозии на УЭЦН, оборудованных ЦАЗ, происходят, главным образом, на высокодебитном фонде (более 200 м3/сут.) вследствие высокой скорости движения ГЖС, тогда как на скважинах с малым дебитом ЦАЗ показывают высокую эффективность. Так, на УЭЦН с подачей 320–400 м3/сут. наблюдалось 67% отказов, при 200–250 — 33%, по УЭЦН с подачей до 200 м3/сут. отказов не было.

ВНЕДРЕНИЕ АНТИКОРРОЗИОННЫХ НКТ

Внедрение антикоррозионных НКТ началось в компании в 2009 году и включало четыре направления.

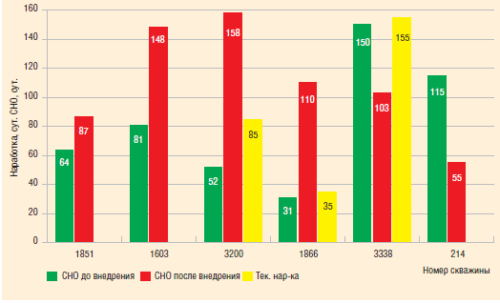

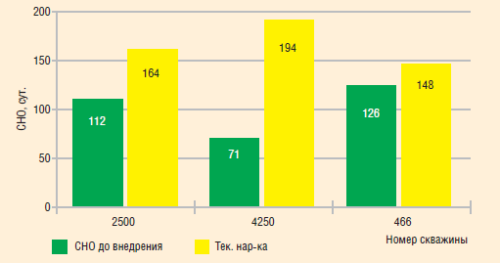

Во-первых, на скважинах с дебитом более 500 м3/сут. использовались НКТ диаметром 89 мм, что позволило добиться уменьшения скорости подъема ГЖС. В целом мы получили увеличение средней наработки на отказ по отказавшим скважинам в 1,3 раза (+28 суток) и увеличение средней наработки на отказ с учетом текущей наработки — в 1,4 раза (+30 суток), а также замедление темпа коррозии (см. «Внедрение НКТ диаметром 89 мм на скважинах с дебитом более 400 м3/сут.»).

Во-вторых, применялись НКТ диаметром 73 мм с покрытием «ДЕЛЬТА5+» по технологии НПО «Неоцинк» с применением термодиффузионного цинкования, которое обеспечивает защиту от агрессивной среды внутренней и внешней поверхности НКТ. Такие НКТ были внедрены на четырех скважинах, осложненных коррозией. Использование данной технологии позволило достичь увеличения средней наработки на отказ в 2,2 раза — на 120 суток (см. «Анализ внедрения НКТ с термодиффузионным покрытием цинка в «РН-Пурнефтегазе»). На двух скважинах (№ 3277, 1569) оборудование сегодня продолжает работать, и наработка растет.

На скважине № 4313 увеличения наработки не произошло. Скважина была остановлена по причине отсутствия подачи с наработкой 87 суток, а по результатам комиссионного демонтажа была выявлена коррозия, возникшая из-за эффекта, который в электрохимии цинка называется «переполюсовкой». Суть эффекта заключается в том, что продукты коррозии цинка (пленка, которая дает барьерную защиту) становятся положительными по отношению к железу.

По скважине № 3173 произошло увеличение наработки примерно в 3 раза, но установка была поднята с наработкой 233 суток для ремонта из-за снижения производительности. После комиссионного демонтажа при визуальном осмотре на устье скважины было выявлено сквозное отверстие корпуса УЭЦН. После этого мы провели толщинометрию, по результатам которой из трех труб, отобранных с разных участков колонны, одна была выбракована: минимальная толщина стенки НКТ с термодиффузионным цинковым покрытием составила 3,7 мм — невосстановимый брак. Затем ультразвуковым методом мы провели оценку состояния металла и обнаружили, что состояние покрытия на внутренней поверхности НКТ неудовлетворительное ввиду нарушения сплошности защитного цинкового слоя, тогда как снаружи оно осталось в неизменном состоянии. Таким образом, после отработки 236 суток в коррозионно-активной скважине из исследуемых образцов в количестве 3 шт. одна НКТ утратила свое первоначальное техническое состояние и стала непригодна для дальнейшей эксплуатации. Остальные два образца НКТ 73,0 х 5,5 мм «К» с частичным коррозионным повреждением защитного оцинкованного слоя пригодны для дальнейшего использования в скважинах.

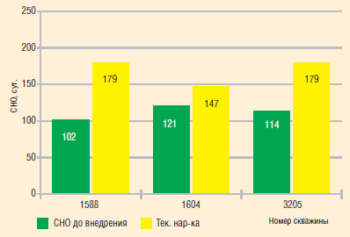

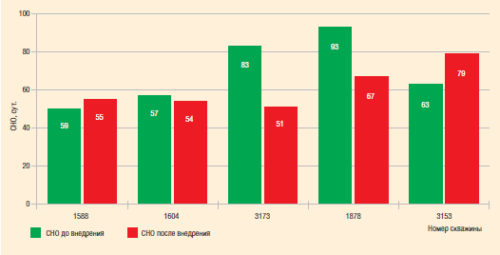

Третьим направлением работы стало внедрение НКТ с 13%-ным содержанием хрома японской корпорации JFE Steel. Данная технология была внедрена на трех скважинах — № 1588, 1604 и 3205 (см. «Анализ внедрения хромированных НКТ с содержанием хрома 13% в «РН-Пурнефтегаз»). Средняя наработка на отказ по всем скважинам на данный момент увеличилась в 1,5 раза (+56 суток), отказов по коррозии НКТ не было.

Скважина № 1604, куст 51 Барсуковского м/р была остановлена по причине снижения изоляции с наработкой НКТ-2,5” (Cr — 13%) 146 суток. По результатам демонтажа была выявлена коррозия ГЗ и ПЭД, тогда как НКТ осталась в норме. Скважина № 3200, куст 47б Барсуковского м/р была остановлена по ГТМ ИДН с наработкой НКТ 90 суток. Комбинированная подвеска состояла из НКТ-3”и НКТ-2,5” (Cr — 13%). По результатам демонтажа выявлено, что НКТ-2,5” (Cr — 13%) в норме, тогда как НКТ-3” стандартного исполнения непригодно для дальнейшей эксплуатации.

Для определения целесообразности дальнейшего приобретения хромированных НКТ были произведены замеры толщины стенки НКТ-2,5” (Сr — 13%) двумя методами. Ультразвуковой эхо-метод выявил, что содержание хрома на внешней и внутренней сторонах составляет 12,6 и 14,4%, что соответствует изначально заявленным характеристикам. Метод неразрушающегося контроля (НК) позволил установить, что толщина стенки проверяемой НКТ не отличается от толщины стенки образца новой НКТ из этой партии.

Наконец, в качестве четвертого подхода к борьбе с коррозией НКТ мы применяли стеклопластиковые трубы. Материалы, из которых они изготавливаются, инертны к коррозионноактивным веществам, что исключает отказы по коррозии НКТ (см. «Анализ внедрения стеклопластиковых НКТ в «РН-Пурнефтегазе»). Использование этих труб позволило добиться увеличения средней наработки на отказ по всем скважинам в 1,6 раза (+66 суток).

Скважина № 4250, куст 24, на которой использовались стеклопластиковые НКТ, была остановлена по ГТМ ППР с наработкой 75 суток. Подъем трубы с общей наработкой 186 суток осуществлен при отказе, одна труба отбракована с отверстием. Причина появления отверстия выясняется.

Среди недостатков стеклопластиковых труб можно отметить ограничения для проведения СПО температурами -30°С, что в зимний период делает невозможным проведение ремонтов на скважинах с применением стеклопластиковых труб. В метеоусловиях Западной Сибири такой период продолжается четыре месяца, на протяжении которого снижение производительности по скважине при невозможности провести ремонт ведет к потере добычи. Кроме того, такие трубы подвержены износу механическими примесями, требуют особого хранения, исключающего воздействия солнечного света, а для их монтажа и демонтажа необходим специальный инструмент и переводники, так как они отличаются большим диаметром муфт — 95,4 мм.

ИСПЫТАНИЕ ИНГИБИТОРОВ КОРРОЗИИ

На сегодняшний день в компании испытаны следующие ингибиторы: «Азол СI-130», произведенный Котласским химическим заводом, «Дин-4Б» производства ЗАО «Протон» и «КорМастер-1035» производства «Мастер Кемикалз».

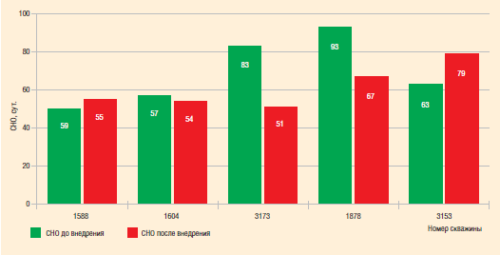

Испытание «Азол СI-130» проходило с мая 2008 года на Барсуковском месторождении. Было внедрено пять импульсных трубок в комплекте с устьевыми дозирующими устройствами для закачки указанного ингибитора в целях борьбы с коррозией УЭЦН и НКТ (см. «Анализ испытания ингибитора коррозии «Азол СI-130» при подаче под ПЭД с помощью импульсной трубки в ООО «РН-Пурнефтегаз»). Отмечено три отказа по причине «коррозия НКТ», четыре случая — «коррозия ПЭД». Увеличение средней наработки на отказ отмечено только по скважине №3153, по остальным скважинам роста не выявлено. Эти результаты дают основание считать технологию применения ингибитора «Азол CI-130» с подачей через импульсную трубку в затрубное пространство неэффективной для защиты от коррозии погружного оборудования.

Оценка эффективности применения ингибитора коррозии «Дин-4Б» для защиты от коррозии рабочей поверхности НКТ и УЭЦН в процессе механизированной добычи была проведена в 2009 году на скважине № 2042, куст 54 Барсуковского м/р «РН-Пурнефтегаз». Срок подконтрольной эксплуатации составлял 180 суток, наработка на отказ увеличилась незначительно — с 67 до 83 суток. По результатам комиссионного демонтажа выявлено сквозное отверстие по телу трубы на 132-х НКТ (подвеска НКТ №3538, новая, марки К). Таким образом, ингибитор «Дин-4Б» не прошел ОПИ и неэффективен для защиты от коррозии погружного оборудования.

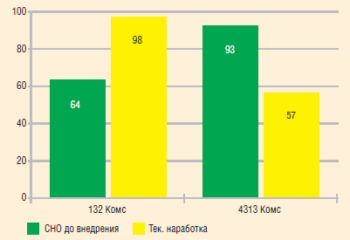

В 2010 году начаты испытания ингибитора коррозии «КорМастер-1035». Ингибитор непрерывно подавался в затрубное пространство скважины, при этом корпус ПЭД был защищен антикоррозионным покрытием. Текущая наработка по скважине № 132 Комсомольского месторождения увеличилась в 1,5 раза — с 64 до 98 суток (см. «Текущее состояние по испытанию ингибитора коррозии «КорМастер-1035» в «РН-Пурнефтегаз»). Решение об эффективности технологии защиты с применением данного ингибитора будет приниматься по окончании срока испытаний (180 суток).

ЭЛЕКТРОХИМИЧЕСКАЯ ЗАЩИТА ПОГРУЖНОГО ОБОРУДОВАНИЯ

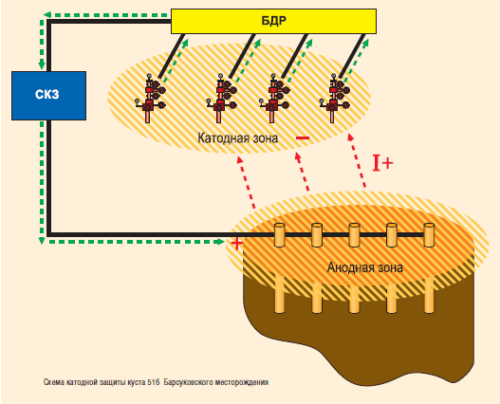

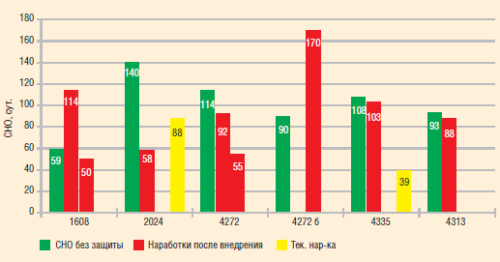

Технология электрохимической защиты заимствована из опыта «Башнефти» и представляет собой станции катодной защиты, связанные с системой «жертвенных» анодов, которые, разрушаясь, передают защиту на скважину. В системе использовался кабель катодной защиты, который монтировался свободными концами на фланцевом соединении ПЭД и ГЗ. Электрохимическая защита применялась для защиты куста 51б Барсуковского м/р (см. «Текущий вариант электрохимической защиты погружного оборудования»). В результате удалось достичь увеличения средней наработки на отказ по отказавшим скважинам в 1,4 раза (+32 суток). Средняя наработка на отказ с учетом текущей наработки выросла в 1,6 раза (+46 суток).

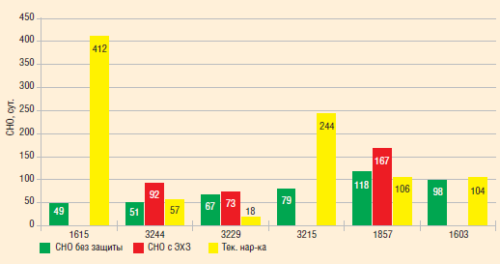

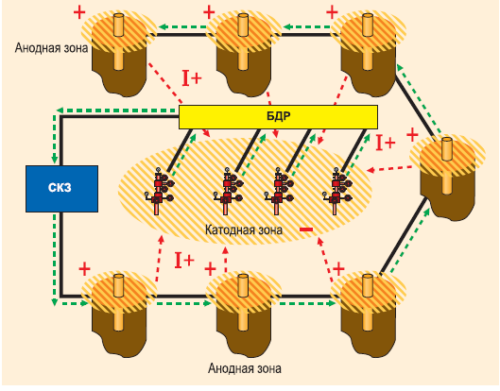

На скважине № 1615 наработка выросла в 10 раз, по другим скважинам получены более скромные результаты. Так, по скважине №3215 наработка выросла в 3 раза (см. «Эффективность электрохимической защиты погружного оборудования»). По скважинам № 3244, 3229 и 1857 произошло незначительное увеличение наработки, но при этом сохранились отказы по коррозии. Анализируя возможные причины этого явления, мы пришли к выводу, что схема расположения элементов электрохимической защиты не в полной мере соответствует оптимальным условиям защиты всех скважин. Поэтому совместно с Проектным институтом инженерной инфраструктуры мы проработали вопрос о модернизации существующей схемы, чтобы обеспечить равномерное распределение защиты по всем скважинам. Новая схема, в частности, предусматривает расположение «жертвенных» анодов по контуру вокруг кустовой площадки (см. «Перспективный вариант электрохимической защиты погружного оборудования»).

В компании также применялась схема электрохимической защиты погружного оборудования с заземлением на обсадную колонну. Такая схема была основана на предположении о том, что кабель с низким сопротивлением и высокой проводимостью способен выровнять потенциал между обсадной колонной и погружным оборудованием и тем самым предотвратить процесс коррозии.

К сожалению, применение данного метода оказалось неэффективным. Отказы по коррозии не прекратились, а средняя наработка на отказ уменьшилась на четверо суток (см. «Электрохимическая защита погружного оборудования с заземлением на обсадную колонну»). Было принято решение приостановить испытания данной технологии.

ИТОГИ И ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ БОРЬБЫ С КОРРОЗИЕЙ

В течение 2008–2010 годов в компании проведены работы по оценке эффективности защитных покрытий для УЭЦН, по испытанию ингибиторов коррозии с подачей в затрубное пространство и через капиллярную трубку под ПЭД, по поиску антикоррозионных НКТ и НКТ с защитными покрытиями, опробованы электрохимические варианты защиты оборудования. При этом полностью уйти от проблемы коррозии погружного оборудования по ряду скважин не удалось, в частности, из-за недостаточно обеспеченной комплексности защиты. К примеру, при защите ПЭД остальные узлы оставались незащищенными, из-за чего коррозия переходила на другие узлы, такие как НКТ.

В рамках борьбы с коррозией планируется работа по четырем новым направлениям.

Во-первых, освоение капсулированных ингибиторов коррозии. В этом случае подача капсул осуществляется через контейнер-дозатор, подвешиваемый к ПЭД УЭЦН. Капсулы подаются в затрубное пространство, и ингибитор медленно высвобождается в добываемую жидкость.

Во-вторых, применение бинарных ингибиторов коррозии. Принцип обработки в данном случае заключается в установке ванны активированного ингибитора, растворенного в газоконденсате, на контакте с проблемными областями скважинного оборудования и выдержке в статике на период 10–12 часов для создания защитного покрытия ингибитора.

В-третьих, антикоррозионное исполнение погружного оборудования. Мы рассчитываем, что в обозримом будущем все используемое в компании погружное оборудование (ПЭД, ГЗ, ГС, ЭЦН, удлинители, кабели, протекторы и протектолайзеры, НКТ) будет закупаться только в антикоррозионном исполнении либо с применением защитных покрытий.

В-четвертых, внедрение элетрохимзащиты погружного оборудования по перспективному варианту с применением катодной станции и «жертвенных» анодных заземлителей.

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

А предложения от заводов-изготовителей по внедрению хромированной НКТ с содержанием хрома 3–5% на рынке, конечно, имеются, и мы их тоже получали.

Реплика: Хотелось бы добавить, что содержание хрома в НКТ на уровне 12–13% для предотвращения процесса коррозии подтверждено не только зарубежными, но и отечественными компаниями. В частности, Челябинским трубным заводом.

Что касается дальнейших планов, то до конца года мы будем продолжать ОПИ ингибитора «КорМастер-1035». План на 2011 год пока не сформирован, в настоящее время мы принимаем предложения.

К сожалению, у нас пока нет системы учета НКТ, но мы признаем целесообразность ее создания.

Для отправки комментария вам необходимо авторизоваться.