Эффективность проведения ловильных работ

Одной из наиболее актуальных проблем в нефтегазовом комплексе является ежегодный неуклонный рост фонда бездействующих скважин. Существует несколько направлений по выводу скважин из бездействия, наиболее популярные из которых – это КРС и ЗБС. Определяющими факторами для эффективного проведения работ являются высокая квалификация персонала, качество используемых материалов и оборудования. Одним из путей повышения эксплуатационных качеств оборудования, максимальной адаптации оборудования к различным специфическим условиям применения может стать постоянное, тесное взаимодействие между производителями оборудования и предприятиями, эксплуатирующими данное оборудование. Этот путь очевиден, так как, с одной стороны, богатейший опыт заказчика в области проведения технологических операций, знание особенностей аварийного фонда, а с другой – опыт производителя в области проектирования оборудования, наличие всех необходимых ресурсов для его производства.

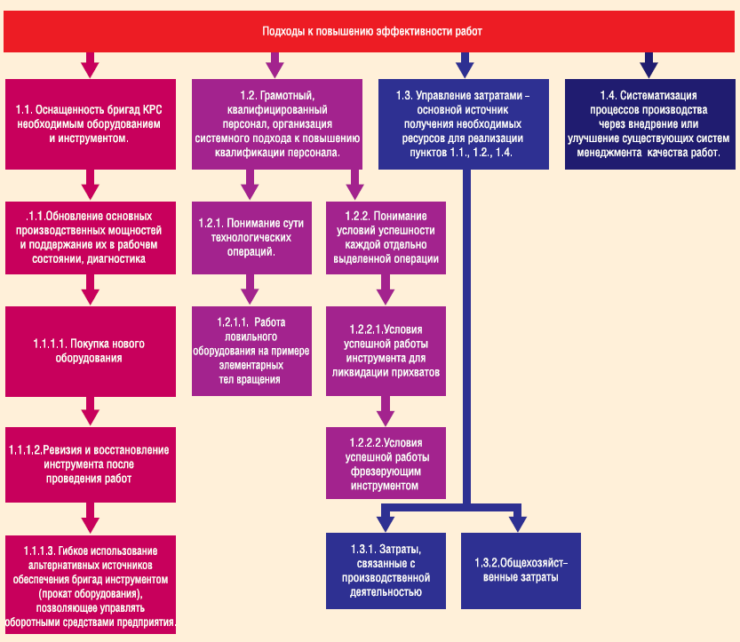

Рассмотрим общеизвестные подходы к повышению эффективности проведения ловильных работ (см. «Подходы к повышению эффективности работ»).

Первый подход – это, конечно, оснащенность бригад КРС необходимым оборудованием и инструментом, который, в свою очередь, подразумевает обновление основных производственных мощностей и поддержание их в рабочем состоянии, диагностику, покупку нового оборудования, ревизию и восстановление инструмента после проведения работ, а также гибкое использование альтернативных источников обеспечения бригад инструментом. Под гибким использованием альтернативных источников обеспечения бригад инструментом подразумевается использование как номенклатуры оборудования, находящегося на балансе предприятия, так и номенклатуры, предоставляемой во временное пользование сервисными организациями. Преимущество такого подхода заключается в возможности более гибкого, более рационального управления оборотными средствами предприятия, так как любая покупка оборудования подразумевает их отвлечение, и порой, на неопределенное время. Еще одним аргументом в пользу альтернативных источников обеспечения бригад оборудованием может послужить обстоятельство, вызванное спецификой проведения технологических операций при капитальном ремонте, которая редко предполагает определенную ситуацию по состоянию забоя. В данном случае бывает затруднительно закупить оборудование «на все случаи жизни», и велика вероятность того, что какой-то перечень инструмента будет использоваться крайне редко.

Второй подход к повышению эффективности работы – это привлечение высококвалифицированного персонала к эксплуатации оборудования.

Третий подход – повышение эффективности через управление затратами. За счет грамотного управления затратами можно обеспечить ресурсную базу для реализации первого, второго и четвертого подходов.

Четвертый подход заключается в систематизации всех процессов производства через внедрение или улучшение существующих систем менеджмента качества предприятия.

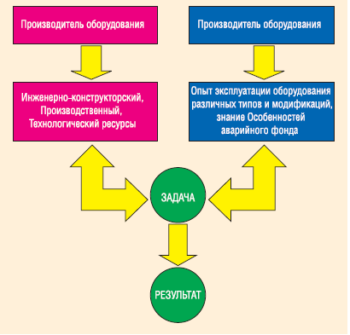

Это все – традиционные подходы, которые большинство предприятий, так или иначе, реализовывает в своей практике. Однако есть еще один подход, которому следует уделить внимание (см. «Дополнительный подход к повышению эффективности работ»).

В настоящее время компания-производитель оборудования и компания-заказчик, непосредственно производящая работы с этим оборудованием, работают автономно, независимо друг от друга. Производитель оборудования обладает технологическими ресурсами для производства оборудования. Заказчик, в свою очередь, имеет огромный опыт эксплуатации данного оборудования и знания особенностей аварийного фонда в регионе, в котором он работает. Предлагаемый нами подход заключается в объединении этих двух ресурсов для решения наиболее сложных технологических задач. Реализовать данный подход можно через совместную разработку новых, интересных технологических решений и оборудования.

ОПЫТ СОВМЕСТНОЙ РАБОТЫ

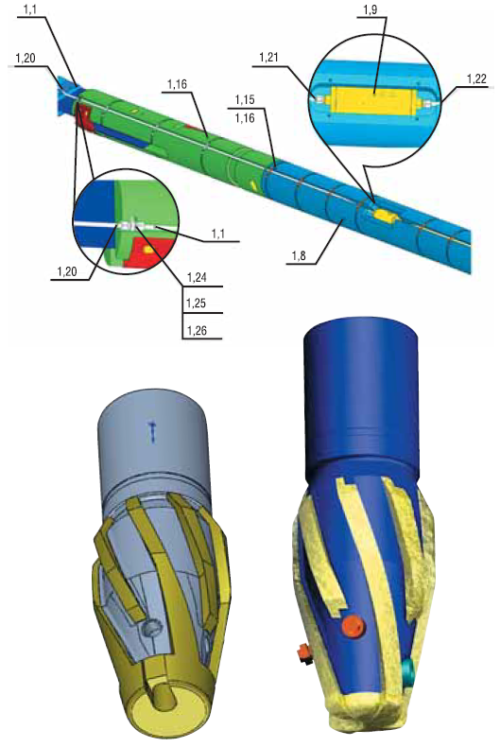

В качестве одного из примеров успешного взаимодействия производителя с заказчиком можно привести опыт сотрудничества ЗАО «Сиб Трейд Сервис» с нефтедобывающей компанией на Ближнем Востоке при решении нестандартной задачи: изготовления оборудования для зарезки боковых стволов в колоннах диаметром 9 5/8 дюйма (245 мм). Нестандартность этой задачи, на момент ее постановки, была связана с размерами эксплуатационной колонны, с необходимость посадки клина-отклонителя на гидравлический пакер и требованиями по обеспечению возможности применения различных методов ориентирования. Первоначально заказчиком была поставлена задача разработать и оборудование для вырезки бокового ствола с опорой на гидравлический пакер и возможностью ориентирования компоновки посредством магнитного переводника для колонны 245 мм.

Данная задача была решена. Конструкция представляла собой гидравлический пакер, механический якорь и непосредственно сам отклонитель (см. «Отклонитель извлекаемый типа ОТ3»).

Технологические особенности данного оборудования следующие:

- вырезка окна производится за одну спускоподъемную операцию;

- гидравлическая «посадка» клина на любом участке эксплуатационной колонны;

- наличие механического якоря, обеспечивающего прижатие клина к стенке колонны при «посадке». В дальнейшем возникла необходимость совершенствования отклонителя ОТ3, для того чтобы ориентирование компоновки можно было осуществлять не только посредством магнитного переводника, но и с использованием телеметрической системы.

После постановки этой задачи и обсуждения с заказчиком особенностей телеметрической системы в компоновку были внесены некоторые конструктивные изменения (см. «Внесенные изменения»). На первом рисунке изображен стартовый фрез, который использовался при ориентировании магнитного переводника. Применяемая система очень проста: использовались заглушки на фрезе, которые в процессе фрезерования сшибались и открывали отверстие для промывки. Такая конструкция не позволяла проводить ориентирование телеметрической системой потому, что последней нужно обеспечить расход промывочной жидкости, достаточный для получения стабильного сигнала. В целях решения данной задачи была разработана новая конструкция стартового фрезера (второй рисунок), отвечающая данным требованиям. В процессе дальнейшей совместной работы заказчика и производителя была разработана конструкция пакера, позволяющая производить ориентирование после его посадки. Также со стороны ЗАО «Сиб Трейд Сервис» было предложено использовать двухфрезерную компоновку, что позволило сократить время зарезки с 8-9 ч до 5-6 ч. Еще одним примером взаимодействия производителя оборудования и заказчика является разработка и изготовление реверсивного механизма типа МР. В данном случае сам заказчик явился инициатором проведения работ по изготовлению опытного образца. В настоящее время оборудование готово к проведению промысловых испытаний и для их проведения совместная работа изготовителя и заказчика, их тесная кооперация в области разработки, изготовлении, доведение опытного образца до серийного изделия становиться просто необходимостью и одним из определяющих факторов дальнейшего развития».

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Основной задачей мы видим максимальное снижение собственной зависимости от иностранных компаний-поставщиков оборудования. Для этого нужно развивать свою технологическую базу, свое производство. Производство опытных образцов, конечно, стоит больших денег – требуется громадное количество оснастки, которая необходима для доведения только этого образца. Но, несмотря на эти затраты, мы все равно стараемся максимально удовлетворить потребность заказчика в номенклатуре производимой нами продукции, которая необходима для комплексного решения задач капитального ремонта скважин.

И еще, сразу вдогонку: проводились ли работы на скважинах, где применялось противополетное оборудование? Ранее, в 1990-е годы, часто пользовались противополетным якорем, который на данный момент практически не вылавливается. Был ли такой опыт у вас?

Для отправки комментария вам необходимо авторизоваться.