Текущие проекты ТНК-ВР по новым направлениям мониторинга добычи в режиме реального времени

В настоящее время в ТНК-ВР реализуются проекты по мониторингу добычи в режиме реального времени по трем направлениям: внедрение системы мониторинга и анализа добычи в реальном времени (на базе ALPS); внедрение системы мониторинга работы УСШН в реальном времени (XSPOC); применение ультразвуковых неинтрузивных датчиков измерения содержания механических примесей. На будущее запланирована реализация пилотных проектов ТМС с дополнительными датчиками давления и температуры.

В ТНК-ВР в настоящее время насчитывается более 16 000 добывающих и более 6000 нагнетательных скважин. Около 98% скважин компании относятся к механизированному фонду, 93% скважин оборудовано УЭЦН, что соответствует 10–12% мирового рынка УЭЦН. Средняя глубина скважин составляет более 2000 м. Подавляющее большинство скважин эксплуатирует многопластовые объекты. К особенностям активов компании также можно отнести наличие слабосцементированных пластов с осложненными условиями добычи.

Основные месторождения компании находятся в разработке длительное время и требуют рационализации эксплуатационных затрат и оптимизации деятельности персонала.

ЗАДАЧИ МОНИТОРИНГА ДОБЫЧИ В РЕАЛЬНОМ ВРЕМЕНИ

Организация мониторинга добычи в реальном времени направлена на реализацию добычного потенциала и оптимизацию эксплуатационных затрат с помощью таких процессов, как увеличение информативности работы системы, снижение времени реагирования, перевод массива данных в знания и снижение потерь в системе за счет замкнутого цикла от сбора информации до принятия решения (рис. 1).

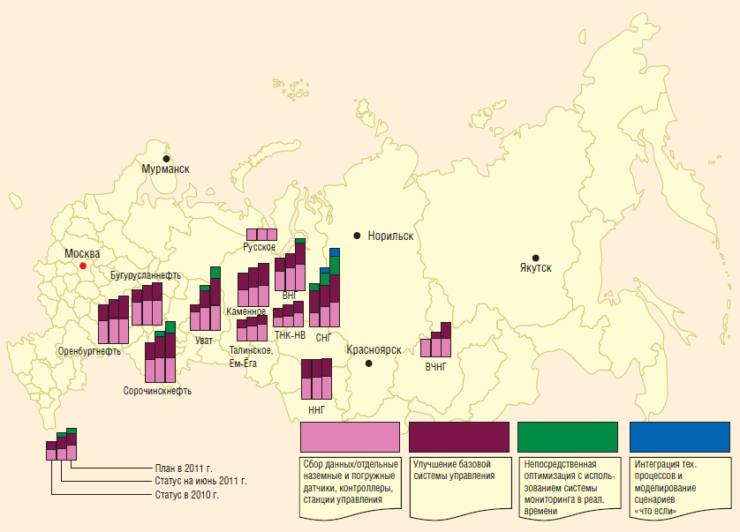

Нижний уровень в иерархии системы управления представлен автономными датчиками для сбора информации, программируемыми контролерами для ее последующей передачи (рис. 2). Следующий уровень — это дистанционное диспетчерское управление АСУ ТП, еще выше стоят экспертные системы. Наконец, на «вершине пирамиды» находятся моделирующие и интегрирующие информационные системы.Согласно проведенной оценке интеллектуализации активов компании в области добычи (рис. 3) разнородность активов по уровням интеллектуализации обусловлена главным образом историческими причинами. Следует заметить, что общий уровень интеллектуализации месторождений компании возрос по сравнению с уровнем 2010 года.

МОНИТОРИНГ И АНАЛИЗ ДОБЫЧИ В РЕАЛЬНОМ ВРЕМЕНИ НА БАЗЕ ALPS

В ОАО «Самотлорнефтегазе» внедряется система мониторинга и анализа добычи в режиме реального времени на базе ALPS. Среди предпосылок внедрения можно назвать следующие:

- более 6500 добывающих скважин, требующих постоянного принятия оперативных решений, более 4000 ТРС в год;

- растущая перегруженность геолого-технологического персонала;

- укрупнение размера цехов (в среднем с 500 до 1000 добывающих скважин) в связи с объединением добывающих предприятий;

- снижение численности персонала при объединении цехов и предприятий в среднем на 10–15%;разрозненность информации в различных системах, приводящая к значительным потерям времени;

- преобладание реактивного подхода к решению проблем;

- готовность двух нижних уровней управления — базового и дистанционного: данные от ТМС поступают в АСУ ТП, используется дистанционное управление УЭЦН.

Пилотный вариант системы внедрялся в цехе №4 с января по август 2010 года. На первом этапе, с сентября по декабрь 2010 года были определены масштабы проекта, осуществлено развертывание «коробочной версии» системы на все цеха «Самотлорнефтегаза», также в течение этого периода происходило активное вовлечение персонала в разработку технического задания для второго этапа.

На втором этапе, с января 2011 года по настоящее время, разрабатывается и внедряется дополнительный функционал для добывающих скважин, мониторинг работы системы ППД и нагнетательных скважин, мониторинг объектов подготовки нефти и воды, мониторинг трубопроводной системы Таким образом, система охватывает мониторингом в реальном времени все сегменты процесса добычи нефти от добывающей до нагнетательной скважины.

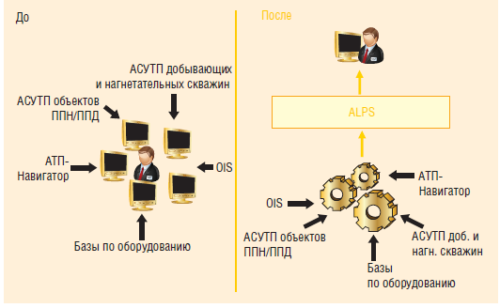

Если до внедрения системы мониторинга и анализа добычи на базе ALPS мы имели дело с разрозненными системами, что обуславливало долгий процесс поиска и анализа проблем, то после ситуация кардинально изменилась (рис. 4). В рамках выстроенной единой системы мониторинга стали возможны оперативный поиск проблем, их анализ, стала происходить синергия информации из различных источников данных. Текущие показатели выводятся на мониторы не только персонала цехов, но и руководства.

В настоящее время в «Самотлорнефтегазе» система охватывает данные по 6500 добывающим и по 2500 нагнетательным скважинам, она позволяет контролировать не только сам мехфонд, но и процессы добычи, закачки, работу систем ППН/ППД и трубопроводов. Также к функциям системы следует отнести контроль параметров работы ЭЦН (срез, динамика), степени реализации потенциала скважин, перемещения рабочей точки на напорной характеристике. В системе также предусмотрены расчет дебита скважин по косвенным показателям, карта изменения фонда, матрица переходов скважин, контроль энергоэффективности, калькулятор эффективности мероприятий, анализ достижения добычного потенциала, статистика распределения оборудования по производителям, группе исполнения, дебитам и отчеты по НнО.

При вводе причин отклонения от заданных показателей применяется единый классификатор по группам, подгруппам, причинам и мероприятиям, а также регламент ввода информации. Статистический анализ причин отклонений включает ранжирование по группам причин отклонений, расчет потерь нефти, а также рейтинг «плохих» скважин.

В матрице переходов скважин с учетом осложнений осуществляется контроль перемещения скважин из «зеленой» зоны в «желтую» и «красную», и обратно. Особое внимание при этом уделяется осложненным скважинам и скважинам, в которых осуществляется текущий ремонт.

Карта движения фонда с учетом осложнений позволяет проводить мониторинг движения фонда в течение месяца, планировать и контролировать выполнения мероприятий, также уделяя при этом особое внимание осложненным скважинам и переходам в ТРС.

Информация о действующем оборудовании автоматически обновляется из баз данных подрядчиков по ремонту оборудования, по каждой скважине фиксируется история смены ВСО.

Отчеты по оборудованию распределяются по дебитам скважин, группам исполнения, производителям и другим критериям.

Оперативный мониторинг нагнетательного фонда предусматривает контроль соответствия таких параметров, как замерная и необходимая закачка, замерная и расчетная закачка, потенциальная и необходимая закачка, а также изменение добычи реагирующих скважин. Налажен мониторинг динамики алармов в графическом и табличном видах. Успешность внедрения системы на предприятии напрямую связана с наличием области применения, поддержке руководства и востребованностью в цехах. Благоприятным фактором также оказалось вовлечение цехового персонала на ранних этапах внедрения системы.

Следует подчеркнуть, что целевой бизнес-процесс относится к числу первичных, тогда как средства реализации (ПО, оборудование) вторичны. Внедрение мощных систем мониторинга в условиях несоответствия бизнес-процесса не имеет смысла, поскольку ценность системы нивелируется неготовностью и немотивированностью бизнеса к своевременному реагированию. Данная технология не относится к универсальным, и применима только для определенных активов. Необходимым условием ее внедрения выступает наличие базовых уровней управления.

МОНИТОРИНГ УСШН В РЕАЛЬНОМ ВРЕМЕНИ НА БАЗЕ XSPOC

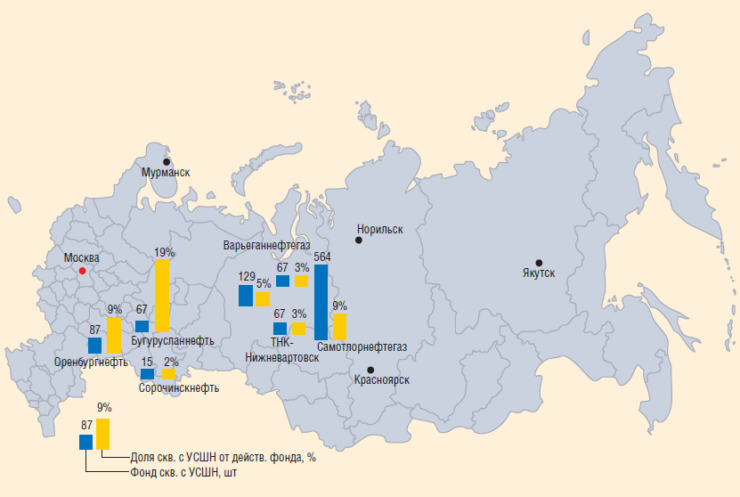

К особенностям фонда УСШН в ТНК-ВР относятся большая региональная распределенность, неоднородные условия эксплуатации, неприоритетный (по сравнению с УЭЦН) способ эксплуатации (доля УСШН в компании составляет лишь 6%); низкая по сравнению с УЭЦН наработка на отказ (354 сут, против 588 сут) низкий уровень контроля параметров в режиме реального времени.

Сейчас дебиты скважин, оборудованных УСШН, измеряются 1–2 раза в сутки, снятие динамограмм происходит вручную один раз в две недели. Слежение за состоянием скважин осуществляется посредством их объездов операторами.

В ходе пилотного проекта по внедрению системы мониторинга УСШН в реальном времени (XSPOC) реализованы следующие возможности:

- тестирование, анализ работы и контроль УСШН в реальном времени (в местном режиме и дистанционно) на основе обработки динамограммы на каждый цикл качания СК;

- аналитическая система поддержки принятия решений;

- возможность управления УСШН по заданным расчетным параметрам (коэффициент наполнения, давление на приеме насоса и т.д.) дистанционно и автоматически по уставкам;

- получение расчетных дебитов, диагностики состояния УСШН, энергопотребления в реальном времени;

- «интеллектуальный УСШН» — смена режима работы в зависимости от притока из пласта.

Основой технологии на скважине является контроллер УСШН «SamWell». Контроллер представляет собой устройство, осуществляющее «умное управление» УСШН. Технология контроллера построена на обработке динамограммы, получаемой с датчика нагрузки, каждый цикл качаний СК. При обработке наземной динамограммы используется алгоритм пересчета в «глубинную/насосную» динамограмму.Рассчитываются, анализируются и отображаются следующие параметры:

- нагрузка на головку СК;

- дебит скважины;

- коэффициент наполнения насоса;

- давление на приеме насоса;

- анализ неисправностей по динамограмме;

- крутящий момент на редукторе СК;

- расчетное энергопотребление и т.д.;

Реализована защита УСШН путем остановки скважины при критичных значениях параметров, неисправностях УСШН.

Важная возможность контроллера — работа в режиме интеллектуальной скважины. Зависимость между режимом работы УСШН (пуск, стоп, частота) и притоком из пласта может осуществляться по давлению на приеме насоса либо по коэффициенту наполнения насоса.

Также контроллер передает данные в систему мониторинга в реальном времени XSPOC. XSPOC представляет собой специализированную АСУТП и экспертную систему для УСШН. Система собирает, отображает и анализирует информацию с контроллеров SAM WELL, дает возможность дистанционного управления контроллерами на скважинах. На рабочем месте технолога в удобной форме отображаются и контролируются все параметры работы УСШН, получаемые с контроллера. Дается текстовая расшифровка текущего состояния УСШН по динамограмме, первичные рекомендации по смене режима работы скважины. Для оценки сбалансированности станка-качалки может применяться аналитическое приложение XDIAG — часть стандартного пакета XSPOC.

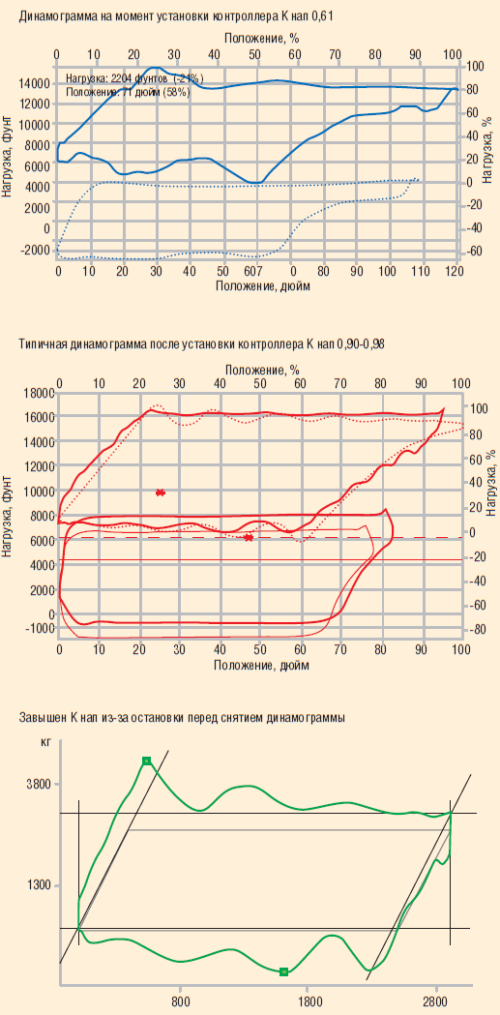

Стандартный процесс анализа УСШН предполагает получение динамограммы один раз в две недели, при этом вероятны ошибки, связанные с нарушением технологии снятия и обработки динамограммы (влияние человеческого фактора). Применение системы мониторинга XSPOC позволяет получать динамограмму, анализировать, и контролировать УСШН в режиме реального времени (каждый цикл качаний на скважине, один раз в 10–15 мин в XSPOC при использовании связи GPRS). Это выводит контроль работы УСШН на новый уровень и позволяет своевременно оптимизировать работу скважины (рис. 6). Также XSPOC на основе получаемой информации дает возможность оптимизировать график обработок скважин различными реагентами.

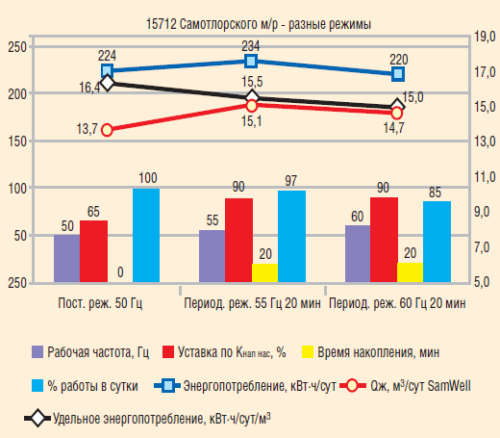

На рис. 7 представлен пример использования режима «интеллектуальной скважины» для максимизации добычи и снижения удельного энергопотребления по скв. №15712 Самотлорского месторождения. Скважина работала в постоянном режиме с частотой 50 Гц с полным наполнением насоса. Произведено увеличение частоты до 55 Гц, затем до 60 Гц.

Для включения режима «интеллектуальной скважины» активирована уставка по коэффициенту наполнения насоса (90%), что означает остановку УСШН при снижении наполнения насоса до этой величины. После отключения на фиксированное время (в эксперименте 20 мин), контроллер делает три качка с целью проверки наполнения насоса. Если наполнение в пределах уставки, то скважина продолжает работу, если меньше, то снова останавливается и ждет еще 20 мин. Количество остановок фиксировалось по параметру процента работы в сутки. Также фиксировались дебит и энергопотребление.

Минимальное удельное энергопотребление составило 15 кВт·ч/сут при 60 Гц — на 8,5% меньше, чем при базовом варианте. При увеличении Qж на 7,3% потребление электроэнергии снижается на 2%.

Изменение параметров происходит из-за увеличения скорости откачки и уменьшения процента работы в сутки. С точки зрения энергопотребления оптимален вариант 60 Гц, с точки зрения добычи — 55 Гц.

Задавая предельное значение накопления насоса, тем самым повышается также наработка на отказ УСШН, за счет исключения отказов, связанных с недостаточным наполнением насоса.

Таким образом, практически подтверждены возможности «интеллектуального УСШН» — рост добычи, снижение энергопотребления, рост НнО.

В настоящее время продолжается пилотный проект по внедрению и испытанию системы мониторинга УСШН в реальном времени на 58 скважинах (6% фонда УСШН компании) в «Самотлорнефтегазе» и «Оренбургнефти». Проект включает три направления: контроллеры, связь и систему верхнего уровня для мониторинга. Решения о тираже системы планируется принять до конца 2011 года по результатам оценки экономической целесообразности.

В настоящее время с помощью внедрения системы были достигнуты следующие результаты:

- переход на новый уровень уровня контроля УСШН по динамограмме с 1 раз/две недели до 1 раз/10–15 мин;

- изменение периодичности оценки дебита скважин с 2–4 раз/сут до 1 раз/10–15 мин.

- подтверждена возможность оптимизации работы скважин по критериям добычи жидкости и энергопотребления;

- подтверждены возможности опции «интеллектуального УСШН»;

- по первой пилотной скважине получен рост наработки с 76 до 485 сут.

В настоящее время ведется разработка технических требований ТНК-ВР для контроллеров УСШН.

УЛЬТРАЗВУКОВЫЕ НЕИНТРУЗИВНЫЕ ДАТЧИКИ ДЛЯ РЕГИСТРАЦИИ МЕХПРИМЕСЕЙ

Для скважин компании, добывающих из слабосцементированных пластов, сегодня характерны следующие проблемы:

- частые ТКРС;

- эрозионный износ оборудования;

- снижение производительности и отказы насосов из-за скопления твердых частиц в секциях УЭЦН;

- отложения в сепарационных емкостях;

- нарушение целостности продуктивных пластов, приводящее к образованию каверн.

Применение существующих программ мониторинга скважин, осложненных мехпримесями, ограничено такими факторами, как дискретность отбора проб (через 1–3 дня), временной лаг по ожиданию результатов проб, статистическая погрешность, связанная с точкой отбора проб и режимом течения, отсутствие представления о динамике выноса. Очевидно, что без соответствующих измерений нельзя корректно управлять процессом выноса мехпримесей.

Технология неинтрузивных датчиков выноса мехпримесей включает две составляющие. Первая — детектирование с помощью ультразвукового оборудования, улавливающего импульсы через стенку трубы от ударов частиц (мехпримесей) в режиме реального времени. Датчик устанавливается на расстоянии одного–трех диаметров трубы в месте соударения твердых частиц о стенку трубы. Вторая составляющая — оптимизация режима работы скважин осложненного фонда с помощью информированного контроля выноса мехпримесей и своевременного реагирования на изменения состояния скважин.

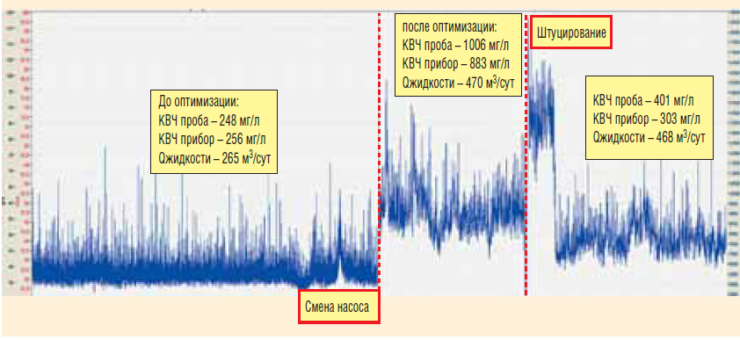

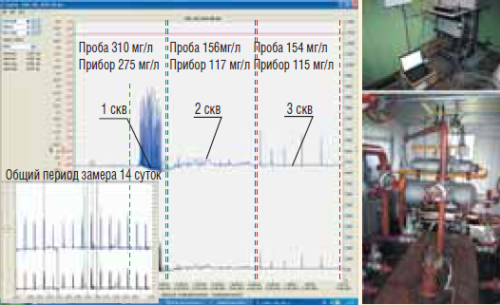

При использовании этой технологии поступивший от частиц сигнал обрабатывается внутри датчика при помощи системы цифровой обработки сигналов (ЦОС), а затем передается на компьютер. Пользователь может оценивать данные в реальном времени и принимать необходимые решения. Изменения выноса мехпримесей также фиксировались на скважинах Самотлорского месторождения при смене насоса во время ГТМ, при штуцировании, во время осуществления замеров АГЗУ (рис 8, 9). На Самотлорском месторождении удалось добиться снижения выноса мехпримесей на более 35 скважинах от 7 до 65%. Хорошие результаты видны и по оптимизации обработок ПАВ. На Вань-Еганском месторождении достигнуто снижение выноса мехпримесей на более 15 скважинах от 17 до 70%. На Русском месторождении продолжается отработка технологии для вязких нефтей — ОПИ ведутся с августа 2011 года.

В ЦДО «Самотлорнефтегаз» реализована программа совместного замера приборами ClampOn и Fluke, предназначенными для снижения энергопотребления УЭЦН при штуцировании. Реализуется программа интеграции приборов в систему АСУ ТП. Кроме того, в «Самотлорнефтегазе» в июле 2011 года проведен первый этап ОПИ с российским прибором. Ведется его доработка для второго этапа, который запланирован на октябрь 2011 года.

Закуплено два альтернативных западных прибора, их поставка ожидается в IV кв. 2011 года.

Таким образом, неинтрузивные датчики мехпримесей позволяют наладить превентивное реагирование на изменения в динамике выноса мехпримесей, что применимо для решения ряда производственных задач:

- ведение мониторинга скважин по динамике и количеству выноса мехпримесей;

- минимизация выноса в реальном времени (ЧРП, штуцер);

- своевременное реагирование на изменения количества выносимых частиц;

- оптимизация периодичности обработок ПАВ;

- оптимизация работы заштуцированных скважин;

- последовательный замер нескольких скважин (установка в АГЗУ).

Область применения датчиков включает высокодебитный (более 1 м/с, 270 м3/сут), песконесущий фонд с абразивными частицами размером более 25 мкм. Применение датчиков носит специализированный характер, их нельзя рассматривать как универсальное решение. Перспективной для внедрения этого типа датчиков представляется сервисная схема, также целесообразна установка в АГЗУ с выводом на ПО АСУ ТП.

Четкой корреляции между показаниями приборов и лабораторными пробами не получено, что объясняется следующими причинами. Во-первых, при интерпретации показаний датчиков необходимо рассчитать скорость потока через объемы фаз, проходящих через сечение трубы в единицу времени. При отсутствии замера объемов газа расчет сопровождается большими погрешностями. Во-вторых, оказывает влияние фактор субъективности при выборе «нулевой» линии. В-третьих, при скорости менее 1 м/с датчики не могут давать надежные количественные показатели. В-четвертых, датчик регистрирует частицы размером, превышающим более 25 мкм (для сравнения — фильтровальная бумага задерживает частицы более 0,003 мкм, то есть регистрирует гораздо больше КВЧ). В-пятых, проба отбирается в определенный момент времени, а датчик показывает динамику. Наконец, точка отбора пробы не всегда идеальна.

Для дальнейшего повышения рентабельности использования датчиков данного типа требуется развитие российских технологий. У приборов, испытанных сегодня, есть недостатки (ограничение по длине кабеля, отсутствие памяти в датчике, отсутствие русификации, стандартных для РФ единиц измерения и т.д.), а следовательно, имеется существенный потенциал для их оптимизации. В целом данная технология перспективна для дальнейшего внедрения.

ПЛАНИРУЕМЫЕ ПИЛОТНЫЕ ПРОЕКТЫ

Запланирована реализация пилотных проектов внедрения ТМС с дополнительными датчиками давления и температуры пластовой жидкости в дополнительном блоке в выкидной линии ЭЦН. Такие ТМС позволят осуществлять мониторинг по следующим направлениям:

- отсутствие замера Qж;

- определение КПД насоса;

- износ насоса, влияние песка и солей на его работу;

- слом вала ЭЦН;

- оценка утечек (негерметичности) НКТ;

- газовая пробка;

- диагностика АСПО;

- неправильные данные PVT.

Градиенты давления выше насоса позволят оценить PVT-свойства флюида. Перепад через насос позволит оценить дебит, степень износа, влияние вязкости; плотность жидкости на приеме насоса; получить рабочую точку насоса на напорной характеристике.

Градиент ниже насоса позволит рассчитать забойное давление и получить PI или Рпл.

В настоящее время ожидается поставка 12 комплектов ТМС российского производства от четырех поставщиков в «Самотлорнефтегаз». Промысловые испытания предполагается провести до конца 2011 года, затем данные будут выведены в ALPS для аналитики.

Для отправки комментария вам необходимо авторизоваться.