Акустический метод диагностики промысловых нефтепроводов

Для оценки технического состояния трубопроводов, помимо традиционных методов, таких как визуальный осмотр (ВИК) и ультразвуковая толщинометрия (УЗК), повсеместно используются методы магнитной памяти металла, акустической эмиссии, направленного ультразвукового сканирования и внутритрубная диагностика с применением интеллектуальных снарядов. Применение данных методов, как правило, связано с большими затратами и необходимостью проведения дополнительных подготовительных работ. В связи с этим руководство ООО «НТЦ «Нефтегаздиагностика» приняло решение о внедрении нового метода акустической томографии (АТ-метод) для диагностирования трубопроводов, эксплуатирующихся на объектах нефтяной промышленности.

Предлагаемый АТ-метод успешно применяется для обследования трубопроводов горячего водоснабжения. В частности, Московская объединенная энергетическая компания (МОЭК), на балансе которой находится около 16000 км трубопроводов, ежегодно с применением данного метода диагностирует около 2500 км. Также АТ-метод может быть использован и на трубопроводах, предназначенных для транспорта других жидких сред, включая нефть. Приборы и программное обеспечение для диагностики трубопроводов методом акустической томографии были разработаны в России, что соответствует принятому государством курсу на импортозамещение.

Метод акустической томографии базируется на вибрации отдельных элементов трубы под воздействием пульсации давления в трубопроводе и эмиссии сигналов акустических частот, которые распространяются по транспортируемой среде. Оценка технического состояния трубопровода осуществляется в соответствии с разработанными критериями, связывающими виброэмиссионные свойства дефекта с вероятностью образования течи.

С помощью данного метода можно выполнять диагностику трубопроводов надземной и подземной, канальной и безканальной прокладки диаметром от 80 мм, находящихся в режиме эксплуатации при внутреннем давлении более 0,25 МПа и при обязательном наличии тока транспортируемой среды по трубопроводу.

Основной плюс применения данного метода заключается в отсутствии необходимости изменения давления при диагностике – трубопровод работает в обычном режиме.

ИСТОРИЯ РАЗРАБОТКИ АТ-МЕТОДА

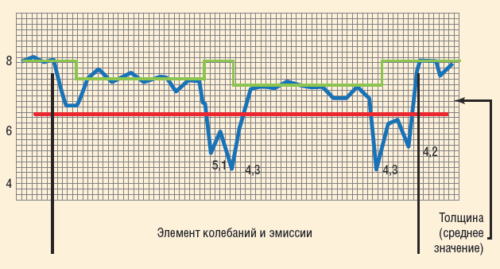

В 1997 году при выполнении работ по обнаружению течей на трубопроводах тепловых сетей с помощью корреляционного течеискателя «Коршун» разработчики данного метода обратили внимание, что в ряде случаев, кроме сигналов от течи, на экране прибора на короткое время появляются «пики», указывающие на наличие на трубе дополнительных источников эмиссии сигналов. На основании этого наблюдения было высказано предположение, что источниками таких сигналов являются места значительного утонения стенки трубы (рис. 1).

Для понимания физики процесса локальные утонения на трубе можно рассматривать как мембрану. Решение задачи о колебаниях мембраны на трубе представлено в ряде фундаментальных работ по гидроакустике. Они показывают, что основной параметр колебания – частота – зависит от соотношения толщин ненарушенной части трубы и дефекта и линейных размеров последнего: чем меньше дефект, тем выше частота колебания. Проведенная оценка показала, что дефект размером 200-300 мм обладает собственной частотой колебаний около 1000 Гц. Учитывая большое многообразие коррозионных дефектов на трубопроводах, наиболее вероятный частотный диапазон сигналов эмиссии, распространяющихся по транспортируемой среде, составляет от 100 до 5000 Гц.

Впервые испытания метода были проведены на стенде трубопровода тепловой сети во Всероссийском теплотехническом институте (г. Москва). Стенд представлял собой участок теплотрассы сечением 325 мм и длиной 160 метров. Для имитации коррозионных дефектов в определенных местах на трубе была выполнена несквозная фрезеровка. В ходе апробации метода обнаружены все восемь дефектов, включая самый маленький – сечением 20 мм.

В натурных условиях внедрение метода состоялось на теплосетях ГУП «Мостеплоэнерго». Диагностировались трубопроводы, подлежащие перекладке. При осуществлении работ по перекладке проводилось тщательное исследование состояния труб и сравнение полученных данных с результатами диагностики АТ-методом. Практика показала, что разработанный акустический метод позволял обнаруживать как протяженные коррозионные дефекты, так и локальные – размером всего в несколько сантиметров. Сходимость результатов составила порядка 86%.

Широкомасштабное внедрение методики показало, что достоверность обнаружения дефектов по совокупности как коррозионного утонения, так и перенапряжений, вызванных разрушением конструктивных элементов трубопровода и отклонениями от проектных условий эксплуатации, составляет около 80% для трубопроводов горячего водоснабжения (рис. 2).

Впервые на трубопроводах, транспортирующих нефть и нефтепродукты, АТ-метод был опробован на стенде в организации, входящей в состав «Транснефть» (ОАО ЦТД «Диаскан»). Работа осуществлена на трубе диаметром 530 мм, в которую в определенных местах были врезаны катушки с различными видами дефектов. Длина трубопровода около 500 м. Для проведения диагностики труба была разбита на интервалы длиной около 150 метров.

Диагностика АТ-методом позволила обнаружить 80% дефектов типа «вмятина», «механическая риска», «утонение стенки трубы более чем на 15% из-за воздействия наружной и внутренней коррозии», «интенсивное растрескивание металла трубы».

ФИЗИКА ПРОЦЕССА

Поверхность трубы состоит из отдельных элементов (интервалов) вибрации. Одним из параметров вибрации этих элементов служит собственная частота вибрации, которая зависит, в первую очередь, от площади элемента. При использовании АТ-метода исследуются сигналы в диапазоне частот от 500 до 3000 Гц. Силовым фактором, который приводит к вибрации элемента трубы, служит пульсация давления в транспортируемой среде. В большей степени она обусловлена турбулентностью движения транспортируемой среды. При этом пульсация давления в среде должна быть достаточной для «раскачивания» элементов.

В связи с этим обязательными условиями для диагностики рассматриваемым методом выступают скорость течения транспортируемой среды около 1 м/с (предельное значение тока среды не замерялось) и давление не менее 0,25 МПа.

Пульсация давления в среде представляет собой серию импульсов, уникальных по частоте. Когда частота импульса совпадает с собственной частотой колебания дефекта или близка к ней, последний вибрирует с наибольшей амплитудой (явление резонанса). При этом происходит наибольшее излучение (эмиссия) сигналов в окружающую среду (воздух), металл трубы и транспортируемый продукт. Амплитуда колебания дефекта и энергия сигнала, в частности эмиссия, зависят от толщины стенки трубы в месте дефекта.При проведении повторных записей на одном и том же участке с малым интервалом времени (часы, дни) выявленные дефекты будут отличаться по уровню аварийноопасности: одна запись показывает критический дефект, другая – докритический. Чем больше дефектов на трубе, тем больше будет таких отличий. Но специфика АТ-метода как раз предусматривает оценку состояния трубы по среднему уровню.

ПОРЯДОК ПРОВЕДЕНИЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ АТ-МЕТОДОМ

Для определения возможности применения метода акустической томографии при диагностировании трубопроводов, используемых в нефтяной промышленности, был выбран промысловый нефтепровод, принадлежащий ООО «ЛУКОЙЛ-ПЕРМЬ». Ранее на данном трубопроводе проводились работы по внутритрубному диагностированию. По результатам анализа данных внутритрубной диагностики был выбран участок трубопровода с дефектами, наиболее часто встречающимися на промысловых трубопроводах:

- аномалия ВД – вмятина, максимальное уменьшение диаметра 10%;

- потеря металла, глубиной до 20%;

- аномалия кольцевого шва, глубиной до 5%;

- аномалия кольцевого шва, глубиной до 18%;

- потеря металла, аномалия на отводе, глубиной до 6%.

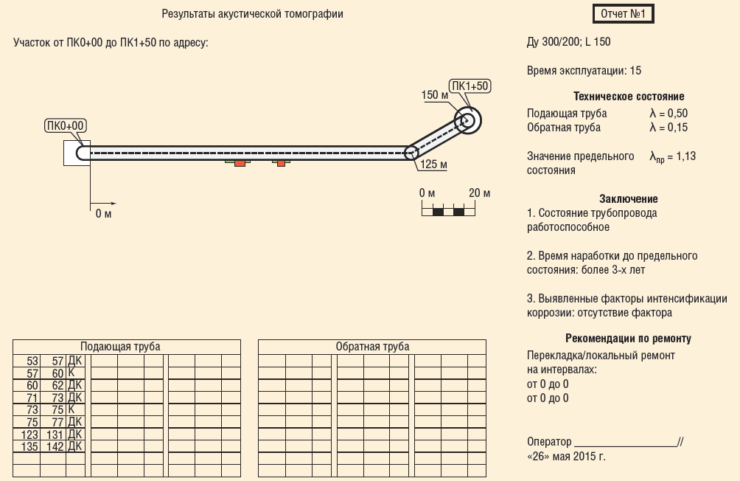

Для диагностирования трубопроводов методом акустической томографии используется прибор третьего поколения «Каскад-3». В перечень основных функций прибора входят синхронная (стерео) запись шума тока перекачиваемого продукта по трубопроводу; предварительное выделение полезного сигнала – частичное отсечение постороннего шума (рис. 3).

АТ-диагностика трубопровода выполняется следующим образом. Сначала подключаются датчики к блокам регистрации, последние подключаются к блоку управления и задаются режимы работы регистраторов. После этого дается команда «Старт» – начало рабочего режима. При этом блоки регистрации синхронизируются. Блок управления отсоединяется от блоков регистрации и последние разносятся рабочими по местам установки датчиков. Для удобства установки все датчики оборудованы магнитами. На блоках регистрации отображаются следующие процессы: обратный отсчет времени ожидания; режим записи; звуковой сигнал о необходимости перестановки датчиков. При завершении сеанса записи блоки регистрации автоматически отключаются, и прибор полностью готов к проведению записей на следующем участке.Для проведения АТ-диагностирования промысловый нефтепровод был разбит на четыре участка:

- первый участок – от входа трубопровода в землю на камере запуска ПК0+00 до ПК1+50;

- второй участок – от ПК1+50 шурф до ПК3+50 шурф;

- третий участок – от ПК3+50 шурф до ПК6+00 шурф;

- четвертый участок – от ПК6+00 шурф до ПК8+50 шурф.

промысловом нефтепроводе

При проведении АТ-диагностирования на промысловом нефтепроводе использовались два прибора «Каскад-3» с измененными параметрами чувствительности датчиков (рис. 4). Обработка полученных записей осуществляется на ПК с помощью специальной программы «АТ-Каскад». В качестве примера на рис. 5 представлены результаты диагностики трубопровода АТ-методом на интервале 1. Результаты обработки акустической записи по конкретному участку трубопровода предоставляются в виде двух графиков, где:

- ось «Х» – это расстояние, отсчитываемое от точки постановки датчика «А» до датчика «Б» (в метрах);

- ось «Y» – значение функции взаимной корреляции в условных единицах.

Нижний график позволяет определить наличие процесса внутренней коррозии трубы и места наиболее интенсивного его проявления. Верхний (основной) график предназначен для оценки технического состояния трубы. В данном случае анализируется уровень энергии излучения в каждом конкретном месте по всей длине обследуемого участка. Указанная энергия напрямую связана с перенапряжением на конкретном интервале трубы, поэтому можно считать, что данный график отображает характер распределения напряжений по длине трубы и позволяет выявить соответствующие аномалии.

Местоположение аномалии соответствует координате по оси «Х» амплитуды (наибольшего значения) импульса. Уровень опасности аномалии оценивается по его амплитуде. АТ-метод предусматривает три градации: критический дефект, докритический дефект и удовлетворительное состояние. Пороговые (минимальные) уровни на графике представлены следующим образом: красная линия – для критических дефектов; зеленая линия – для докритических дефектов.

Программа автоматически устанавливает эти уровни, но допускается их корректировка оператором.

Желтая линия в центре верхнего графика показывает среднее значение энергии излучения. Также данная линия используется при корректировке оператором критического и докритического уровней.

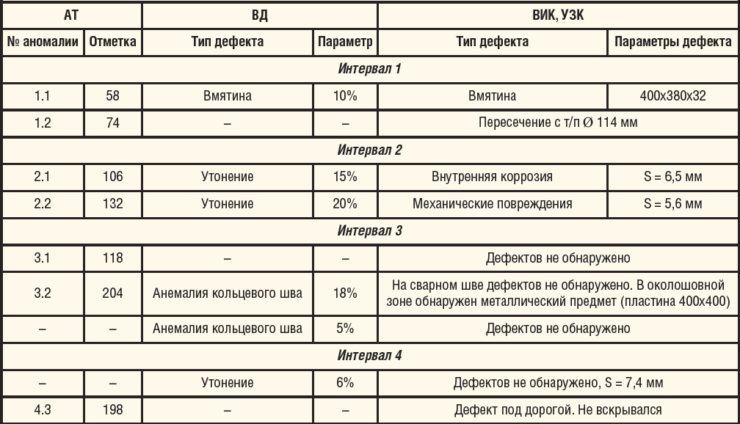

По результатам диагностики зафиксировано наличие двух аномалий критического уровня: первая – на отметке 58 м соответствует дефекту «вмятина», выявленному при ВД; вторая – на отметке 74 м – с неизвестной причиной аномалии.

Для уточнения данных, полученных при АТ-диагностике и ВД, на указанных отметках была осуществлена шурфовка и обследование трубы (ВИК, УЗК). На отметке 58 м обнаружена вмятина размером 400Ђ380 мм максимальной глубиной 32 мм (рис. 6).

На отметке 74 м выявлено пересечение с трубопроводом диаметром 114 мм, которое и послужило причиной возникновения акустической аномалии.

Результаты диагностики и анализа представляются в виде «Листа заключения», который содержит информацию об участке, схему самого участка с нанесенными аномалиями, таблицы местоположения аномалий (рис. 7).

Аналогичное сопоставление результатов АТ-диагностики, внутритрубного обследования и шурфовки были осуществлены и на остальных интервалах (рис. 8). Результаты представлены в таблице.

Таким образом, с помощью АТ-метода из шести дефектов, выявленных при ВД, обнаружено четыре; утонения менее 10% не выявляются. В двух местах причина возникновения акустической аномалии не выявлена.

Представленные результаты наглядно демонстрируют возможности АТ-метода для экспресс-диагностики нефтепроводов, т.е. обнаружение с точностью до 1% от базы постановки датчиков интервалов, на которых с вероятностью не менее 66% имеются дефекты на трубе. Подтверждение наличия дефектов и определение их вида осуществляется при дополнительных исследованиях (ВИК, УЗК).

Для отправки комментария вам необходимо авторизоваться.