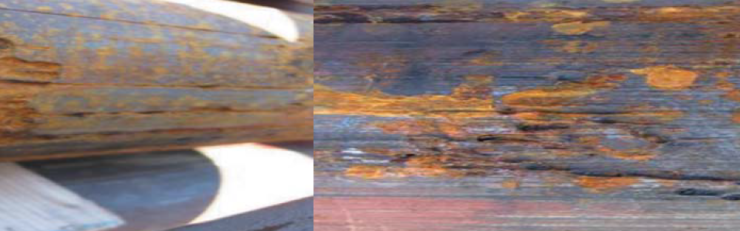

Виды коррозии корпусов ПЭД и ЭЦЕН на месторождениях ТНК-ВР

Реализуемая компанией ТНК-ВР техническая стратегия по увеличению МРП скважин с УЭЦН уже позволила добиться двукратного повышения этого показателя в течение пяти лет и предполагает рост еще на 30% к 2015 году. Вместе с тем увеличение МРП сопровождается повышением значимости фактора коррозии среди причин отказов УЭЦН по скважинам с длительным сроком работы.

В настоящее время для борьбы с коррозией ТНКВР применяет главным образом традиционные технологии защиты, однако их становится недостаточно для эффективной реализации технологического ресурса оборудования УЭЦН. В частности, компания нуждается в разработке методики ранжирования фонда скважин по степени коррозии, создании регламента по защите подземного оборудования от коррозии и системы прогнозирования процесса коррозии подземного оборудования.

В связи с этим возникает необходимость применения научных подходов при изучении видов и причин коррозии и разработки обоснованных методов защиты УЭЦН.

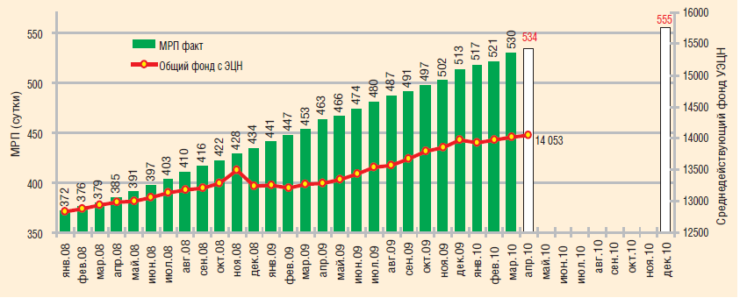

За пятилетний период реализации технической стратегии ТНК-ВР межремонтный период работы скважин с УЭЦН увеличился в 2 раза (см. «Наработка УЭЦН, 2008–2010 гг., факт»). По состоянию на 1 мая 2010 года средний по компании показатель МРП УЭЦН составил 534 суток, к концу текущего года предполагается выйти на уровень 555 суток, а к 2015 году запланирован рост до 705 суток. Основным мероприятием по увеличению наработки на отказ служит использование оборудования, имеющего высокий эксплуатационный ресурс при откачке жидкости с определенными физико-химическими свойствами.

ОСЛОЖНЯЮЩИЕ ФАКТОРЫ ПРИ ЭКСПЛУАТАЦИИ СКВАЖИН С УЭЦН

При эксплуатации скважин с УЭЦН компания ТНК-ВР сталкивается с тремя основными видами осложнений.

Первое и наиболее серьезное осложнение связано с выносом кварцевого песка. Вначале уровень отказов, обусловленных этим фактором, превышал 60%, но после перехода на оборудование так называемой третьей группы, когда все колеса из чугуна были заменены на таковые из нирезиста, доля отказов по этому фактору снизилась до 24%. В настоящее время в компании мы увеличиваем долю оборудования пятой группы — с применением пакетной конструкции ЭЦН.

Второй осложняющий фактор — солеотложение, ранее он был причиной 30% отказов погружного оборудования, но в настоящее время его удельный вес удалось снизить до 15%.

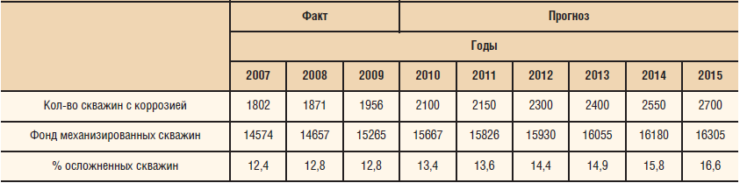

Наконец, третий фактор — коррозия. Ее значимость в отказах, напротив, растет и продолжит расти в будущем (см. «Динамика и прогноз роста коррозионного фонда скважин ТНК-ВР, 2007–2015 гг.»). Учитывая, что по мере увеличения наработки на отказ проблема защиты оборудования от коррозии обостряется, очевидно, что дальнейшая реализация ресурса работы УЭЦН без защиты скважин от коррозии невозможна.

Основными местами локализации коррозионных повреждений подземного оборудования УЭЦН становятся корпуса ПЭД и протекторы, реже — газосепараторы и ЭЦН. Это объясняется тем, что ПЭД и гидрозащита интенсивно омываются пластовой жидкостью-электролитом, тогда как ее движение в области ЭЦН и газосепаратора отличается меньшей активностью.

Почти 80% ущерба от коррозии подземного оборудования компании ТНК-ВР приходится на списание НКТ из-за данного фактора (в год компания списывает порядка 55 тыс. т НКТ). На втором месте — убытки от отказов УЭЦН, вызванных непосредственно сквозной коррозией ПЭД и ЭЦН. Далее следуют убытки от списания кабеля (см. «Структура ущерба ТНК-ВР от коррозии подземного оборудования»).

В настоящее время для борьбы с коррозией компания применяет в основном традиционные технологии защиты, самая распространенная из которых — установка ПЭД с защитным покрытием. Используются также ингибиторная защита, протекторная защита, установка НКТ с защитным покрытием.

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАБОТ С ПРИВЛЕЧЕНИЕМ НАУЧНЫХ ИНСТИТУТОВ

Стратегия Департамента внутрискважинных работ БН РиД ТНК-ВР до 2015 года предусматривает увеличение объемов финансирования научных работ для решения проблемы осложнений в целом и коррозии – в частности. Сегодня намечены следующие направления работ с привлечением научных институтов:

- разработка методики по определению лабораторной эффективности ингибиторов коррозии для защиты подземного оборудования, а также определение лабораторной эффективности ингибиторов коррозии;

- изучение факторов коррозии и создание упрощенной методики по ранжированию фонда скважин по степени коррозии;

- разработка регламента по защите подземного оборудования от коррозии;

- определение причин и факторов возникновения коррозионно-эрозионных разрушений металлов внутрискважинного оборудования;

- анализ воздействия потенциалов металлов различного оборудования при контакте (ЭК, ПЭД, УЭЦН, НКТ, КНБК);

- исследование качества металлов ПЭД на коррозионно-эрозионную стойкость к условиям эксплуатации;

- проведение лабораторного тестирования различных видов защитных покрытий;

- лабораторное тестирование ингибиторов коррозии для соляной кислоты.

Хотелось бы подчеркнуть, что в настоящее время компания нуждается в специфичных, узконаправленных исследованиях, которые пока не получили своего развития в отрасли. Так, на сегодняшний день большая часть исследований по испытанию ингибиторов сделана для трубопроводов, и их результаты не дают картины поведения ингибитора в подземных условиях. Лабораторная же методика определения эффективности ингибитора в условиях высоких температур и высокого давления отсутствует.

В настоящее время борьба с коррозией происходит «по факту»: после того как обнаруживается коррозионный процесс, намечаются меры по ее устранению. Но на перспективу поставлена задача создания системы прогнозирования коррозии, в основу которой, в свою очередь, должна быть положена система ранжирования коррозионного фонда скважин.

Главной же частью работы по решению проблемы коррозии УЭЦН должно стать создание регламента по защите подземного оборудования — документа, который бы максимально четко и подробно описывал весь процесс: от момента обнаружения коррозийного образования до применения той или иной технологии ингибирования.

Для исследования качества и тестирования различных видов защитных покрытий в компании планируется создание лаборатории тестирования коррозии. В настоящее время уточняются детали проекта, ведется поиск подрядчиков.

НЕОБХОДИМОСТЬ СТАНДАРТИЗАЦИИ

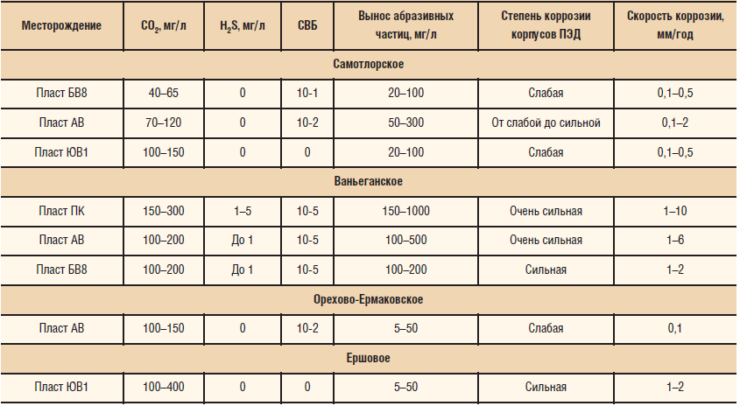

На месторождениях ТНК-ВР Нижневартовского района, юга Тюменской области и севера Новосибирской области распространена главным образом углекислотная коррозия, тогда как сероводородная, сульфатная и коррозия, вызванная деятельностью бактерий, встречаются гораздо реже (см. «Коррозийные факторы по некоторым месторождениям ТНК-ВР»).

Для механизированного фонда скважин компании характерен значительный разброс интенсивности коррозии и выноса абразивных частиц, что дает различную скорость коррозии по месторождениям. Например, в добываемой из пласта ПК Ваньеганского месторождения жидкости присутствует 150–300 мг/л растворенного углекислого газа, 1–5 мг/л сероводорода, высокий уровень выноса мехпримесей (до 1000 мг/л), что дает скорость коррозии от 1 до 10 мм в год. Когда коррозия стенки двигателя стандартной толщиной 6 мм достигает глубины 2 мм, оборудование, в соответствии с нормативами ТНК-ВР, подлежит списанию.

Для понимания происходящих процессов коррозии и разработки мероприятий по защите корпусов ПЭД в первую очередь требовалось провести сбор и обработку статистического материала по видам коррозионных разрушений. Однако начальный этап этой работы выявил, что в отрасли отсутствуют единая терминология и подходы к описанию видов коррозионных повреждений. Так, нефтегазовые компании и подрядные ремонтные организации используют в одинаковом значении лишь самые общие термины, тогда как в детализации понятий коррозии УЭЦН каждая организация индивидуальна.

Поскольку без стандартизации понятий коррозии подземного оборудования и подходов к их описанию сбор и обработка статистики невозможны, первостепенной задачей на пути к решению общей проблемы должна стать подготовка каталога видов коррозионных разрушений и инструкции по описанию видов коррозии.

В идеале, отрасли необходим национальный стандарт, который бы унифицировал терминологию и подходы к описанию коррозии УЭЦН. Подобный стандарт в перспективе может быть разработан отраслевым экспертным советом и использован всеми компаниями для планирования мероприятий, направленных на борьбу с подземной коррозией.

Пока же, при отсутствии специального отраслевого стандарта, для описания тех или иных видов коррозии и вызываемых ими коррозионных повреждений поверхности в ТНК-ВР применяется терминология международного стандарта ISO 8044 «Коррозия металлов и сплавов. Словарь». Кроме того, были подготовлены каталог типовых видов коррозионных разрушений наружной поверхности ПЭД и инструкция по визуальной оценке коррозионных повреждений путем сравнения с типовыми образцами.

ОСНОВНЫЕ ВИДЫ КОРРОЗИИ УЭЦН

При контакте пластовых вод с подземным оборудованием скважин наблюдается проявление двух основных видов коррозии: общей (неравномерной) и локальной (местной). Эти виды коррозии, как правило, протекают одновременно на разных участках одной поверхности.

Общая коррозия протекает на всей или на какой-либо части поверхности металла со скоростью 0,1–0,5 мм/год. В результате общей коррозии происходит сплошное разрушение поверхности металла или какой-либо части его поверхности, при этом глубина проникновения коррозии на одних участках может быть несколько больше, чем на других.

Однако значительно чаще поверхность металла подвергается локальной коррозии, которая протекает на порядок быстрее — со скоростью 1–10 мм/год. В результате местной коррозии происходит разрушение металла в глубину, вплоть до появления сквозных повреждений, при этом соседние участки не затрагиваются коррозией и на них сохраняется номинальная толщина стенки.

РАЗНОВИДНОСТИ ЛОКАЛЬНОЙ КОРРОЗИИ

На месторождениях ТНК-ВР в Западной Сибири локальная коррозия подземного оборудования скважин встречается следующих видов: пятнами, питтинговая (язвенная), в виде бороздок (канавок), в виде плато, мейза-коррозия, контактная, подпленочная, гальваническая. Следует отметить, что перечисленные виды местной коррозии, за исключением первых двух, встречаются только на подземном оборудовании.

Коррозия пятнами характеризуется образованием на поверхности металла повреждений в виде отдельных пятен, площадь которых значительно превышает глубину проникновения коррозии. Средняя глубина повреждений по месторождениям ТНК-ВР составляет 0,5–1,0 мм, поэтому данный вид коррозии, хотя и относится к локальным, сравнительно менее опасен, чем другие ее виды.

Питтинговая (язвенная) коррозия характеризуется образованием язв (каверн), которые представляют собой полости в металле, начиная с поверхности. В некоторых случаях данный вид коррозии приводит к полному разрушению стенок корпуса и образованию в нем сквозных повреждений.

Скорость язвенной коррозии определяется по глубине образовавшихся повреждений, которые замеряются инструментально. Установив временной период работы оборудования, можно рассчитать скорость локальной коррозии. Например, если замеренная глубина язвенного повреждения — 3 мм, а срок эксплуатации оборудования — 8 месяцев, то в пересчете на год скорость коррозии составит: 3х12/8 = 4,5 мм/год.

Коррозия в виде плато представляет собой образование на поверхности металла плоских углублений (плато) круглой, овальной или рельефной форм с характерными небольшими, но многочисленными язвенными повреждениями, расположенными на границе плато с неповрежденным металлом. Скорость данного вида коррозии достигает 1–3 мм/год. Возможной причиной образования таких специфических повреждений может быть действие переменного тока при его утечках из кабельной линии, и близком (менее 1 мм) расположении корпуса ПЭД или корпуса ЭЦН относительно обсадной колонны. Очевидно, что этот вид коррозии локализуется в месте контакта корпуса ПЭД с обсадной колонной, однако процесс воздействия утечки тока на скорость течения коррозионного процесса еще до конца не изучен.

Коррозия бороздками (канавками) характеризуется образованием на поверхности металла протяженных локальных повреждений в виде бороздок, которые представляют собой небольшие углубления в металле, расположенные в продольном направлении. Этот вид повреждений достигает в длину 2–5 м при ширине 10–30 мм. Борозды могут быть одиночными или расположенными параллельно. Данный вид коррозии локализуется преимущественно в местах повреждения (царапин) при проведении СПО лакокрасочного или другого покрытия. Скорость коррозии бороздками может достигать 1–3 мм/год.

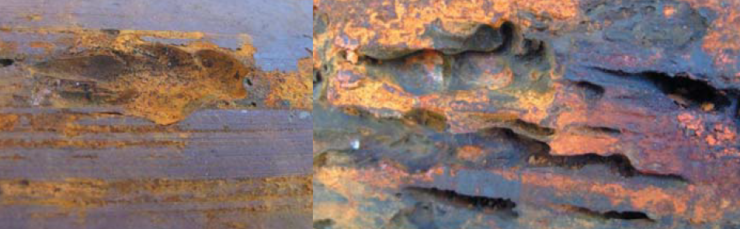

Мейза-коррозия (mesa corrosion) означает протекание коррозии с распространением ее очага как в глубину, так и по поверхности. Поверхность металла при этом приобретает характерный ступенчатый или ребристый вид, часто наблюдается развитие одной язвы в другой. Очаги мейза-коррозии развиваются преимущественно в средах с высоким содержанием СО2. Скорость мейза-коррозии может достигать 8– 10 мм/год.

Мейза-коррозия характерна для Ваньеганского месторождения, где наблюдается самый высокий вынос абразивных частиц, повышенное содержание CO2 и очень высокие скорости потока. Без применения защитных покрытий корпусов ПЭД на многих скважинах этого месторождения развитие мейза-коррозии приводит к сквозным повреждениям уже через 3–6 месяцев.

Контактная коррозия представляет собой процесс, протекающий между двумя разнородными по электрохимическим характеристикам металлами, например, между броней кабеля и корпусом ЭЦН или телом НКТ. Результатом процесса могут быть локальные коррозионные повреждения как корпуса ЭЦН (в виде язв, расположенных цепочкой, или язв, слитых воедино), так и брони кабеля. Так, в качестве материала для изготовления брони кабеля используют оцинкованную или нержавеющую сталь. Корпуса ЭЦН и НКТ изготавливаются из углеродистой стали.

В условиях скважины на характер контактной коррозии могут влиять утечки переменного тока из кабельной линии, однако ход и особенности данного процесса пока недостаточно исследованы.

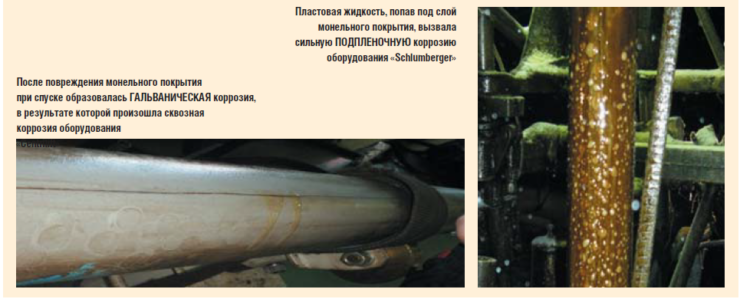

Наконец, на корпусах ПЭД импортного производства с защитным монельным покрытием встречаются подпленочная и гальваническая коррозии. Эти виды коррозионного разрушения не зафиксированы у отечественного оборудования с защитными покрытиями на основе газоплазменного напыления.

Причины возникновения подпленочной коррозии до конца не изучены, но мы предполагаем, что ее вызывает попадание пластовой воды под монельное покрытие, для которого характерна высокая пористость.

Причиной гальванической коррозии может стать царапина на молельном покрытии, полученная при спуске оборудования и впоследствии вызвавшая сильный гальванический ток между корпусом двигателя и монельным покрытием. Сильный гальванический ток может привести к образованию сквозного отверстия меньше чем за два месяца.

ДАЛЬНЕЙШИЕ ШАГИ

Представленная классификация видов наиболее часто встречающихся коррозионных разрушений наружных поверхностей ПЭД и гидрозащиты может применяться при деффектации оборудования на ремонтных предприятиях с занесением сведений в электронную базу данных. Накопленный статистический материал может использоваться для планирования технических мероприятий по защите оборудования и более детального изучения причин и факторов коррозии.

Надо подчеркнуть, что выполненная классификация видов коррозии представляет собой самый начальный этап разработки и внедрения научных подходов к защите оборудования УЭЦН от коррозии. На основании

классификации мы планируем сформировать инструкцию и ознакомить с ней все сервисные предприятия. Затем мы предполагаем создание электронной базы данных, программы для прогнозирования коррозионного процесса и принятия решений по реализации мер антикоррозионной защиты оборудования УЭЦН.

Для отправки комментария вам необходимо авторизоваться.