Эксплуатация погружного нефтепромыслового оборудования в коррозионноактивной среде скважин Урманского месторождения

На коррозионный фонд ООО «Газпромнефть-Восток» приходится половина скважин добывающего фонда Урманского м/р. Коррозия скважинного оборудования Урманского м/р — серьезная проблема, требующая незамедлительного решения, поскольку она напрямую сказывается на производственных показателях работы Общества и несет дополнительные затраты.

Требуется всестороннее изучение коррозии ВСО скважин с учетом всех теоретически и практически возможных составляющих причин возникновения, с выявлением ключевой причины по конкретным проблемным объектам.

На скважинах Урманского м/р присутствует целый комплекс факторов, способствующих развитию коррозионного процесса: высокий газовый фактор, обводненность, высокая минерализация воды, бактериальная зараженность, высокое содержание углекислого газа. При этом главную роль среди причин возникновения коррозии ВСО, в частности НКТ, играет высокое содержание углекислого газа в пластовом флюиде скважин Урманского м/р.

В качестве приоритетных мер по борьбе с коррозией в компании выбраны ингибиторная защита, применение НКТ из коррозионностойких материалов и НКТ с защитными покрытиями. В качестве перспективных направлений рассматриваются внедрение НКТ с диффузионно-цинковым покрытием, а также подбор новых ингибиторов коррозии и методов их подачи. По результатам ОПР будет проведен анализ и расчет эффективности методов и сделан выбор оптимального метода.

Урманское м/р находится на территории Парабельского района Томской области. Ближайший населенный пункт — поселок Пудино, ближайшие открытые месторождения — Арчинское, Нижне-Табаганское, Южно-Тамбаевское и Герасимовское. Добыча углеводородов ведется из пласта М+М1 палеозойских отложений с глубиной залегания более 3000 м. Ежегодно на месторождении вводятся в эксплуатацию до 14 новых скважин с дебитом по нефти 50–400 т/сут. Коррозионный фонд по состоянию на июнь 2010 года насчитывает 20 скважин, что эквивалентно 50% добывающего фонда.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ КОРРОЗИИ

Впервые с проблемой коррозии внутрискважинного оборудования, в частности НКТ, мы столкнулись в конце 2007 года. На тот момент наработка данного оборудования составляла 200 суток. На поднятом из скважины оборудовании НКТ 73х5,5 группы прочности «Л» «Синарского трубного завода» были обнаружены сквозные отверстия в интервале от 0 до 1500 м. Причем коррозии подверглись НКТ только этой группы прочности (дело в том, что для спуска подземного оборудования применялись комбинированные лифты НКТ разной группы прочности в зависимости от нагрузок). Первой версией причин возникшей проблемы было предположение о некачественном материале НКТ данной группы прочности и производителя. Материал был исследован в различных лабораториях, где было выявлено большое количество неметаллических включений (сульфиды) в составе стали, из которой были изготовлены НКТ. Стоит отметить, что данный показатель ГОСТ-633-80 не регламентирует.

Параллельно проводилась работа по изучению состава сред добываемой продукции, где были обнаружены тионовые бактерии, способные окислять сульфиды и железо, к продуктам реакции жизнедеятельности которых относится сероводород. Таким образом, в результате проведенных исследований с привлечением различных научных центров установлено присутствие целого комплекса факторов, способствующих развитию коррозионного процесса. К этим факторам относятся: высокая минерализация воды; наличие бактериальной зараженности; высокое содержание углекислого газа; недостатки состава труб НКТ и др.

На следующем этапе работ проводились попытки определить роль (долю) каждого фактора в результирующей коррозии. Был разработан комплекс мероприятий, предусматривающий проведение опытных работ в различных направлениях. Так, компанией было принято решение о замене парка НКТ данного производителя, а в скважины стал активно подаваться ингибитор коррозии с дополнительными бактерицидными свойствами. Необходимо отметить, что специализированного подбора типа ингибитора под условия применения на этот момент не проводилось, использовался один из ранее закупленных ингибиторов, доступных на месторождении, работающем в условиях автономии. Полностью устранить проблему в результате проведенных ОПР не удалось.

В настоящее время, в результате дополнительных исследований и отсечения проверенных методом проведения ОПР версий возникновения проблем, есть основания предположить, что наиболее влиятельной причиной коррозии нефтепромыслового погружного оборудования выступает углекислый газ, содержащийся в пластовых флюидах скважин Урманского м/р.

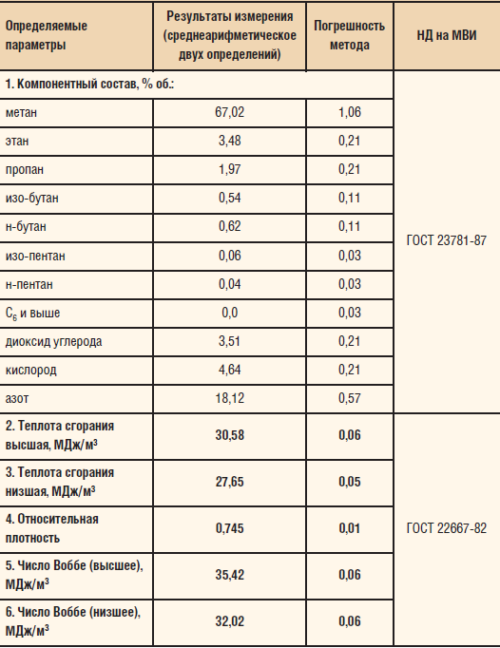

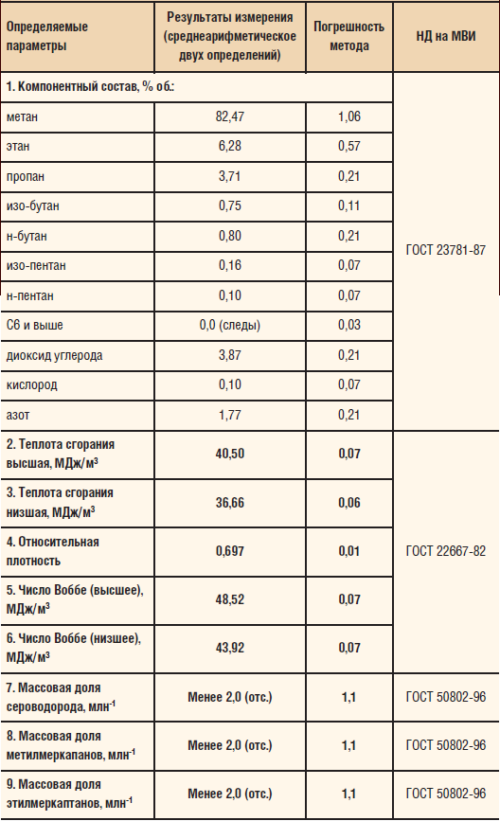

Исследованиями Аналитической лаборатории углеводородов и высокомолекулярных соединений нефти Института химии нефти Сибирского отделения РАН установлено относительно высокое (7%) содержание СО2 в составе газовой фазы добываемых пластовых флюидов. Учитывая, что содержание газовой фазы в добываемой нефти тоже высоко — газовый фактор доходит до 1500 м3/т, возникают все условия для поступления большого количества углекислого газа в ствол скважины в ходе ее эксплуатации. На основе проведенных лабораторных исследований образцов жидкости, добываемой на скважинах Урманского м/р, определено, что содержание СО2 в добываемой жидкости составляет 190,6 мг/дм3 (см. «Содержание СО2 в скважинах Урманского м/р»).

Двуокись углерода способна заметно усиливать коррозию стали. В любой нефтепромысловой системе, где присутствует минерализованная водная фаза, а парциальное давление СО2 (РСО2) превышает 0,001– 0,005 МПа, за короткое время возможны серьезные коррозионные повреждения.

Углекислотная коррозия НКТ и ЭЦН в 90% случаев наблюдается там, где обводненность скважинной жидкости превышает 40%, а дебит скважины — более 40 м3/сут., что мы и наблюдаем на скважинах Урманского м/р.

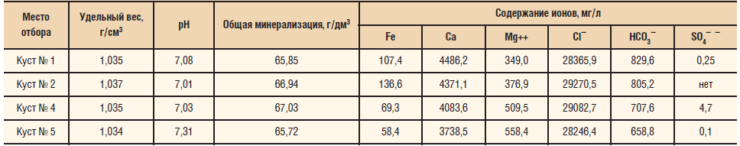

К особенностям скважин Урманского м/р относится также высокое содержание ионов кальция и хлора в попутно добываемых водах, что усиливает агрессивность среды и способствует коррозионному процессу(см. «Химический состав попутно добываемой воды скважин Урманского м/р»).

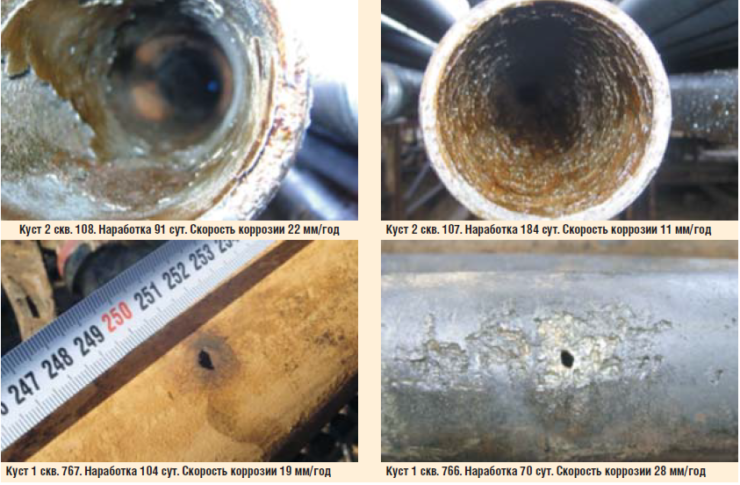

Скорость коррозионного разрушения оборудования в ряде случаев достигает 28 мм/год (см. «Коррозия НКТ на скважинах Урманского месторождения»). Низкий МРП, высокие затраты на ремонты и потери добычи дали толчок для разработки практических мер профилактики коррозионных отказов.

Среди путей решения проблемы коррозии ГНО можно выделить следующие: прекращение эксплуатации по затрубу, что дает снижение скорости коррозии вдвое; применение НКТ с покрытием; применение НКТ из коррозионностойкого материала; применение ингибитора коррозии; изменение режима работы скважины и др.

В качестве приоритетных мер по борьбе с коррозией в компании выбраны две — ингибиторная защита и применение НКТ из коррозионностойких материалов и НКТ с покрытиями.

ИНГИБИТОРНАЯ ЗАЩИТА

Реализация ингибиторной защиты на добывающих скважинах предполагает использование нескольких методов. Во-первых, периодическое нагнетание раствора ингибитора в призабойную зону продуктивного пласта. Во-вторых, периодическая подача раствора ингибитора коррозии в кольцевое пространство между обсадной колонной и НКТ. В-третьих, постоянная подача ингибитора коррозии в затрубное пространство скважины с помощью дозировочной установки. В-четвертых, постоянная подача ингибитора коррозии на прием насоса с помощью ДУ и специальных трубок.

Надо иметь в виду, что эффективность ингибиторной защиты скважин Урманского м/р в значительной степени зависит от метода подачи ингибитора. Высокий газовый фактор и подработка скважин по затрубу не всегда позволяют производить закачку ингибитора в затрубное пространство с помощью УДЭ. Возможно, именно с этим обстоятельством связан наш предыдущий неудачный опыт применения ингибиторов.

Наиболее оправдан для наших скважин с технической точки зрения метод постоянной подачи ингибитора коррозии на прием насоса с помощью индивидуальных скважинных дозаторов и специальных трубок, которые при подземном ремонте устанавливают с внешней стороны НКТ от устья до приема насоса. В настоящее время этот метод находится в стадии проработки.

ПРИМЕНЕНИЕ КОРРОЗИОННОСТОЙКИХ НКТ

В июле 2009 года была введена в эксплуатацию подвеска НКТ 73х5,5 группы прочности «Л» из коррозионностойкой стали 26ХМФА2 с содержанием хрома 0,86%. Подвеска была спущена в скважину № 767/1 коррозионного фонда. Ранее наработка НКТ из обычной углеродистой стали в этой скважине составила 104 суток, скорость коррозии — 19 мм/год.

В апреле 2010 года на скважине № 767/1 проведен ТРС, НКТ и подвеска извлечены с наработкой 220 суток. При осмотре были обнаружены коррозионные поражения глубиной до 1 мм на внутренней поверхности НКТ. Расчетная скорость коррозии составила 1,65 мм/год, что в 12 раз ниже скорости коррозии обычной углеродистой стали (см. «Результаты применения коррозионностойких НКТ»).

НАПРАВЛЕНИЯ ДАЛЬНЕЙШИХ РАБОТ

В настоящее время продолжаются испытания методов по борьбе с коррозией. В частности, с декабря прошлого года ведется ОПИ НКТ с диффузионно-цинковым покрытием. На месторождение также завезена подвеска с покрытием ТС3000. Данная подвеска НКТ введена в эксплуатацию, начата программа ОПИ. К концу этого года планируется завершить испытания коррозионностойких материалов и труб с коррозионностойким покрытием. Кроме того, мы планируем при подборе ингибитора обеспечить его закачку в необходимой концентрации, а также провести анализ и расчет эффективности методов борьбы с коррозией и по итогам выбрать оптимальный метод.

Для отправки комментария вам необходимо авторизоваться.