Возможности второго поколения резцов ONYX для долот PDC

Появление долот с резцами серии ONYX около двух лет назад ознаменовало существенное расширение области применения долот PDC. В сочетании с постоянной оптимизацией режимов бурения и модернизацией бурового оборудования долота PDC позволили значительно, а в некоторых случаях кратно сократить цикл строительства скважин при бурении в сложных геологотехнологических условиях.

Между тем, инженеры Smith Bits продолжали постоянно работать над улучшением всех основных характеристик резцов PDC: термостойкости, устойчивости к износу и усталостному разрушению. Несмотря на то, что внедрение новых разработок в технологии изготовления резцов PDC шло постоянно, сегодня, представляя новое поколении резцов PDC серии ONYX II, мы можем говорить о значимом шаге в повышении эффективности бурения — 20%-ном увеличении термостойкости и устойчивости к износу.

Технологический и экономический эффект от применения наших долот доказан как при работе с ультрасовременными буровыми станками с мощной насосной группой, управляемыми роторными КНБК и высокомоментными ВЗД и высококлассным буровым инструментом, так и с далеко не самыми современными и не всегда достаточно модернизированными установками ЭУК 3000-х серий, оснащенными стандартными ВЗД и комплектом телеметрического оборудования. Конечно, было бы неправильно ожидать одинаковых и даже близких результатов в названных случаях. Однако мы многократно убеждались, что долота PDC, оснащенные резцами ONYX, дают значительное сокращение времени строительства скважин, даже на недостаточно оснащенных буровых установках.

К сожалению, далеко не всегда имеется достаточное количество геологических данных (геофизические исследования и анализ шлама), из-за чего затруднительно полностью задействовать один из самых современных в отрасли программных комплексов динамического моделирования — IDEAS для определения наиболее подходящей конфигурации вооружения долота. Тем не менее, даже в этих условиях с помощью IDEAS нам удается двигаться в правильном направлении и получать лучший результат. Тем более, что сегодня мы у нас есть еще одно преимущество — это новое поколение резцов ONYX II.

ЛИНЕЙКА РЕЗЦОВ ONYX — ВТОРОЕ ПОКОЛЕНИЕ

Идея создания резцов линейки ONYX PDC для высокотехнологичных серий долот Smith, прошедших оптимизацию в комплексной системе динамического моделирования IDEAS, изначально состояла в производстве еще более термостойких, износостойких и ударопрочных инструментов по сравнению с традиционным «премиум-классом». Смысле, создание резцов ONYX второго поколения следовало той же логике.

Резец должен дольше оставаться в работоспособном состоянии, сохранять остроту краев, противостоять выкрашиванию под действием температур и разрушению от ударных нагрузок.

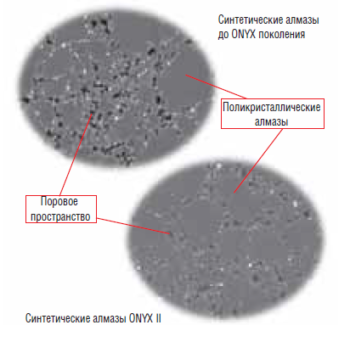

С точки зрения производства это означает дальнейшее совершенствование работы с материалами и основного высокотемпературного процесса синтеза PDC при высоком давлении, а также последующей обработки, включая, конечно, увеличение глубины выщелачивания кобальта. В итоге мы получаем более плотную структуру резца со значительно более высокими рабочими характеристиками (рис. 1). Тщательный подбор размера кристаллов исходного алмаза и экстремальные термобарические условия синтеза обеспечивают максимальную прочность связей между частицами алмаза внутри резца.

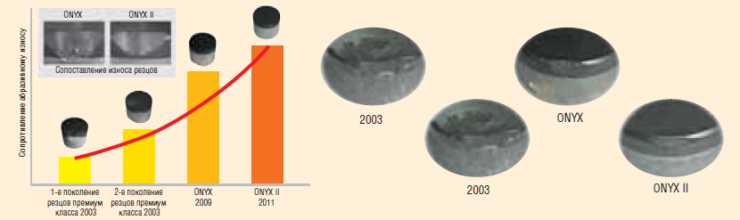

Лабораторные испытания на граните показали 20%-ное превосходство резцов второго поколения по метрам проходки, равно как и по состоянию резцов после бурения (рис. 2).

Хочется подчеркнуть, что дополнительные 20% в износостойкости означают в реальности значительно больше: это зачастую и возможность пройти всю секцию за один рейс, и возможность пробурить интервалы, которые не поддавались до этого для долот PDC, и, как следствие, исключение дополнительных СПО, и возможность использования долот более агрессивных и эффективных дизайнов. Таким образом, это кардинальный шаг вперед и новая ступень эволюции в бурении..

Этому успешному результату предшествовали два года упорной совместной работы трех подразделений компании: инженерного, научно-исследовательского и производственного. В то время как инженерный департамент проводил оценку показателей долот в полевых условиях и занимался изучением износа, производственный отдел сфокусировал свои усилия на дальнейшем развитии технологии синтеза поликристаллических алмазаов, а научно-исследовательский — занимался поиском новых материалов и процессов. Именно их совместные усилия привели к созданию нового поколения резцов.

РЕЗУЛЬТАТЫ ПРОМЫСЛОВЫХ ИСПЫТАНИЙ

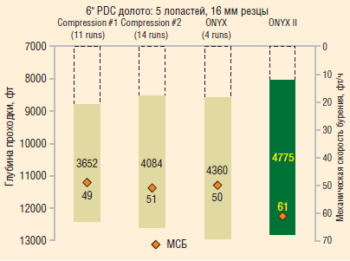

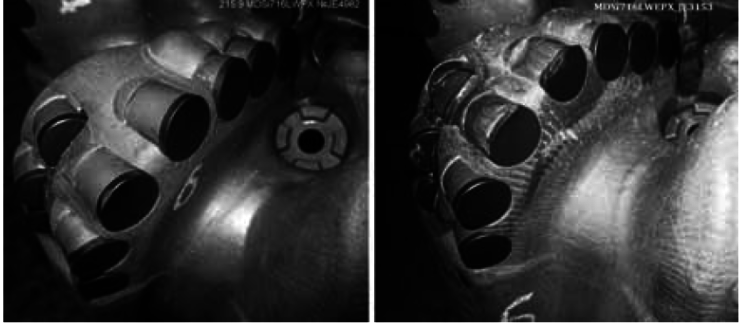

Приведем яркий пример показателей, достигнутых в ходе полевых испытаний. На одном из месторождений штата Вайоминг (США) при бурении в высокоабразивных породах долото с резцами ONYX II прошло за один рейс 1480 м со средней механической скоростью порядка 19 м/ч, тогда как долото с резцами предыдущего поколения пришлось извлечь после бурения интервала в 1209 м со средней механической скоростью порядка 15 м/ч (рис. 3). При этом, как мы смогли убедиться, состояние резцов ONYX II отработавшего долота оказалось значительно лучшим. Отмечу, что в данном случае мы говорим о сравнении лучших в своем классе высокотехнологичных резцов в исключительно сложных условиях бурения. Если же сравнивать применение резцов ONYX II на том же месторождении с результатами бурения долотами других поставщиков, то разница будет еще заметнее (рис. 4). В пересчете на экономический эффект эта разница составляет около $850 тыс. — $1 млн на буровой станок в год.

К сентябрю текущего года долотами PDC c резцами ONYX II было пробурено уже более 250 интервалов по всему миру. Россия не стала исключением.

ONYX II В ВОСТОЧНОЙ СИБИРИ

В качестве показательного примера максимального использования возможностей резцов PDC ONYX II можно привести один из проектов в Восточной Сибири. Одна из ведущих нефтяных компаний, работающих в этом регионе, в течение нескольких последних лет вела интенсивную работу по совершенствованию технологии бурения, внедряя роторные управляемые системы, новые рецептуры растворов, оптимизируя бурильную колонну и добиваясь каждый год выдающихся результатов.

Естественно, в этих условия одну из главных ролей играет технология PDC-долот, которые, с одной стороны, позволяют полностью реализовать возможности остальных применяемых технологий, а с другой, и сами демонстрируют максимальные показатели, не имея других ограничений механической скорости, кроме твердости буримой породы.

На месторождении заказчика для бурения скважин рассматриваемого проекта нашло успешное применение роторной управляемой системы компании Schlumberger серии PowerDrive VorteX, которая позволила значительно повысить передаваемую на долото нагрузку, снизить количество вибраций за счет исключения искривленных компонентов КНБК, ликвидировать проблему передачи нагрузки на долото в наиболее твердой нижней части разреза и исключить время на ориентирование КНБК.

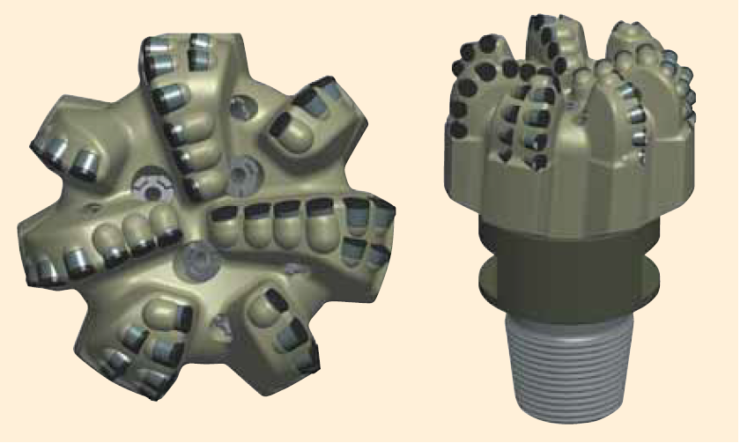

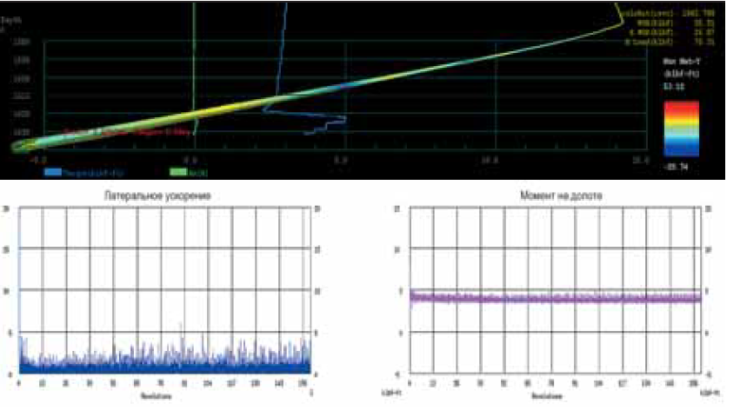

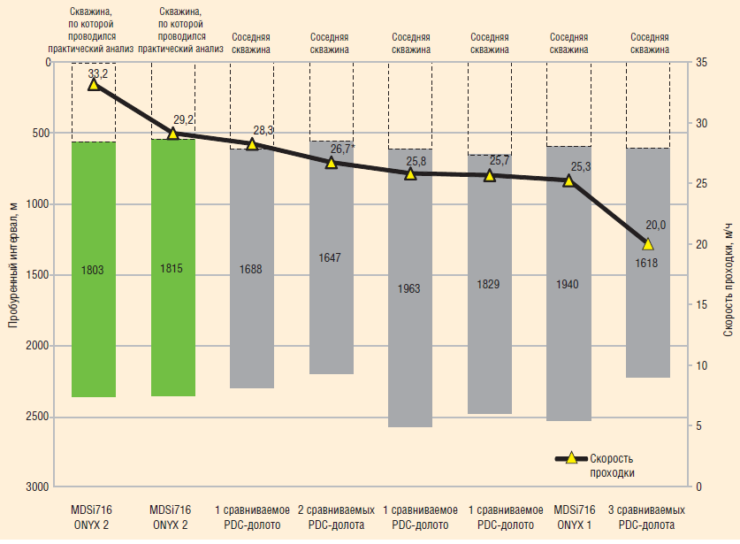

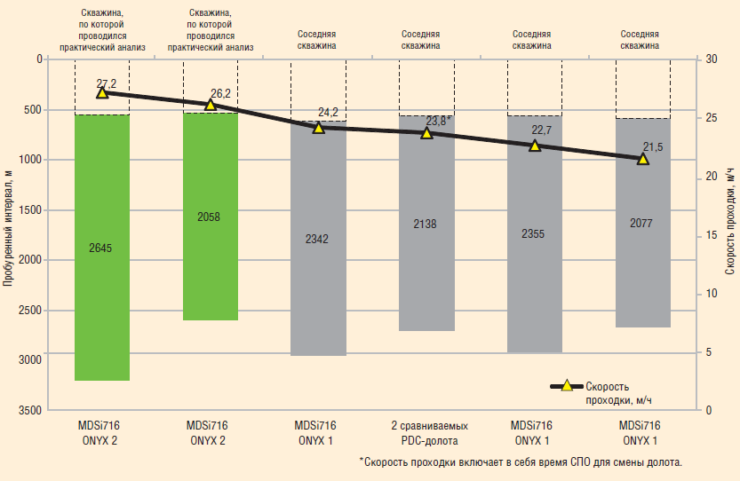

При моделировании в системе IDEAS нами было выбрано долото MDSi716LWPX (семь лопастей, резцы 16 мм), обладающее как максимальной динамической стабильностью в сочетании с системой PowerDrive VorteX в предполагавшихся горно-геологических условиях, так и обеспечивающая максимальную интенсивность набора угла (рис. 5, 6). Данная комбинация прекрасно зарекомендовала себя на месторождении, однако именно внедрение резцов ONYX II позволило поставить сразу два рекорда: самый длинный интервал, пробуренный за один рейс, — 2645 м и самая высокая средняя механическая скорость бурения интервала — 33,2 м/ч (рис. 8, 9).

Этого удалось достичь за счет того, что резцы сохраняли остроту режущей кромки на протяжении всего интервала (рис. 7). Тем самым удалось повысить среднюю механическую скорость на 19% относительно показателей по соседним скважинам. Пожалуй, это тот случай, когда результаты говорят сами за себя. И мы готовы всегда предложить Вам лучший результат.

Для отправки комментария вам необходимо авторизоваться.