Применение PDC долот ONYX при бурении карбонатных и солевых отложений ярактинского НГКМ в Иркутской области

В настоящее время эксплуатационное бурение в Восточной Сибири выходит на новый этап развития, в котором вопросы увеличения фактической добычи являются наиболее приоритетными. И в этом смысле сокращение сроков строительства скважин — одна из самых важных задач для компаний, занимающихся разработкой нефтегазовых месторождений.

ОАО «Иркутская Нефтяная Компания» (ОАО «ИНК») одним из первых начало эксплуатационное бурение в Иркутском регионе — на Ярактинском нефтегазоконденсатном месторождении (ЯНГКМ). Именно на его примере мы хотели бы рассказать о развитии гаммы буровых долот компании SMITH Bits и оптимизации параметров бурения скважин.

Ярактинское нефтегазоконденсатное месторождение (ЯНГКМ) расположено в северной части УстьКутского и южной части Катангского районов Иркутской области. Продуктивные пласты представлены базальными терригенными отложениями, которые в объеме от подошвы доломитов парфеновского горизонта до поверхности фундамента были выделены в так называемую ярактинскую пачку (I и II пласт). Весь ярактинский горизонт рассматривается как залежь с единым водонефтяным и газонефтяным контактами, где ВНК принят на абсолютной отметке – -2157 м, ГНК — -2136 м.

Литологический состав ЯНГМ представлен весьма прочными карбонатными и солевыми отложениями; кембрийская система начинается на глубине 200 м. Наличие в разрезе массивного пласта крепких, плотных диабаз (интрузии вулканического базальта, по индексу стратиграфического подразделения — траппы), предъявляет высокие требования к буровым долотам, от технических характеристик которых во многом зависит время строительства скважин.

Изначально выбор был сделан в пользу шарошечных долот, как наиболее универсальных. Однако в условиях ЯНГМ их применение значительно снижало темпы строительства скважины. Особенно это было заметно при бурении мотской свиты, где средняя проходка на одно долото составляла 40–70 м, а местами падала до 30 м. Низкие показатели по проходке были обусловлены в первую очередь сильным износом долот по вооружению. Таким образом, на бурение одного интервала протяженностью 350 м требовалось восемь шарошечных долот. Средняя механическая скорость при этом составляла 0,6–1,6 м/ч.

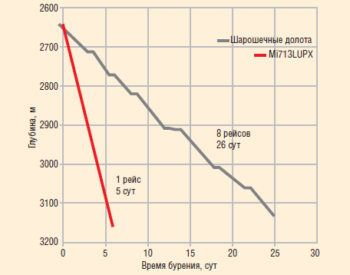

Тогда мы приступили к внедрению шарошечных долот серии GF45WYR (IADC 627) с ударопрочным вооружением, специально разработанных для бурения в условиях Восточной Сибири. Первое же испытание показало правильность данного выбора и позволило одним долотом заменить четыре долота, применявшихся до прихода компании SMITH Bits (рис. 1). Это позволило увеличить среднюю проходку на долотовдвое — до 110 м. Однако механическая скорость бурения при этом осталась на прежнем уровне.

ПРИМЕНЕНИЕ РЕЗЦОВ СЕРИИ ONYX®

Параллельно велись попытки применения в этом интервале долот PDC. Однако первые результаты их внедрения не оправдали ожиданий: отработанное в верхних интервалах долото очень быстро изнашивалось в мотской свите, не показывая при этом увеличения механической скорости. В этой связи совместно с инженерами ЗАО «ИНК-Сервис» и специалистами SMITH Bits было принято решение об испытании в интервале мотской свиты именно нового, а не спускавшегося до этого в скважину долота PDC. Тем самым мы рассчитывали исключить влияние накопленного износа на показатели работы долота. Ввиду взаимной заинтересованности в данном проекте было решено также разделить риски. Первый же тест долота на скважине №79 показал, что подход был выбран правильный. В результате за один рейс удалось пройти 517 м, средняя механическая скорость составила при этом 3,7 м/ч. Таким образом, время бурения сократилось почти в 3,5 раза — с 513 часов, затраченных на бурение аналогичного интервала в другой скважине, до 142 часов. И это не считая времени, сэкономленного на СПО (рис. 2), необходимого для замены долот.

Огромный вклад в достижение указанных результатов внесло применение резцов нового поколения ONYX®, отличительной чертой которых является повышенная устойчивость к термическому разрушению, повышенная износостойкость и ударопрочность. Кроме того, немаловажную роль сыграло применение системы динамического моделирования IDEAS. Данный программный комплекс позволяет подобрать конструкцию долота, которая наилучшим образом подходит под конкретные условия: при динамическом моделировании конструкции учитываются такие показатели, как механические характеристики пород, геометрия и жесткость бурильный колонны, состав КНБК и параметры бурения.

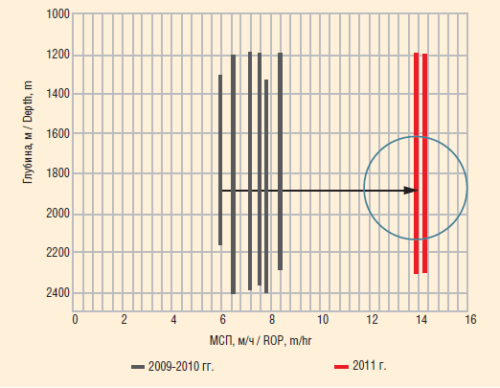

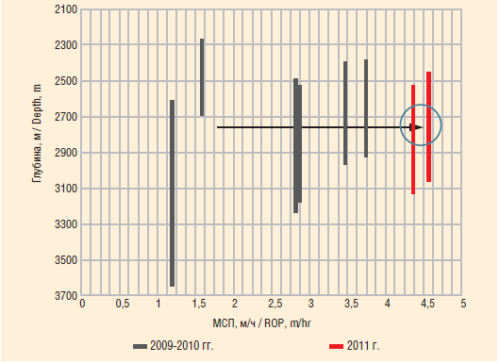

Параллельно продолжалась работа и по другим направлениям. В связи с высокой прочностью разбуриваемых пород, в наиболее протяженной верхней части секции 215,9 мм мы изначально использовали долота PDC с более износостойким вооружением серии MDSi813LKPX (восемь лопастей, 13 мм). Однако с появлением резцов нового поколения ONYX® мы решили провести испытания более агрессивных буровых долот серии MSi616LPX (шесть лопастей, 16 мм) в сочетании с более мощным и моментоемким ВЗД (рис. 1). В результате секцию длиной 1000–1200 м (из под башмака предыдущей колонны до зоны долеритов) мы прошли со средней механической скоростью 14–15 м/ч против 10–12 м/ч до этого (рис. 3). Не менее значимых результатов удалось достичь и при бурении секции 215,9 мм (рис. 4). Помимо этого, совместно со специалистами тех-

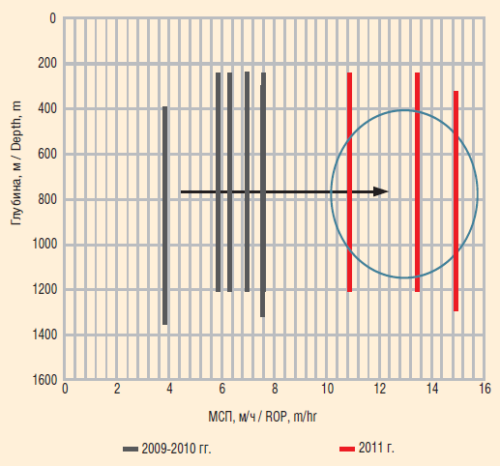

нологических отделов ОАО «Иркутская Нефтяная Компания» и ЗАО «ИНК-Сервис», мы также вели работы по подбору оптимальных типов долот и режимов бурения в остальных секция. Так в интервале бурения под техническую колонну нам удалось довести среднюю механическую скорость бурения до 15 м/ч (рис. 5). Кстати, именно в этой секции не так давно был установлен новый рекорд суточной проходки на ЯНГКМ — 434 м/сут.

РЕШЕНИЕ ПРОБЛЕМЫ ДОЛЕРИТОВ

Разумеется, проблема бурения долеритов также не осталась в стороне. В настоящий момент ведется активная работа по повышению показателей работы долот при бурении данных пород. Сейчас в лаборатории IDEAS компании SMITH Bits в Хьюстоне (Техас, США) идет исследование образцов долерита, отобранных в Восточной Сибири. Это необходимо для повышения показателей работы долот в данном интервале и предотвращения аномального износа вооружения породоразрушающего инструмента. Ожидается, что по завершении этих исследований и внесения соответствующих изменений в конструкцию долот, весь интервал долеритов можно будет проходить за один рейс.

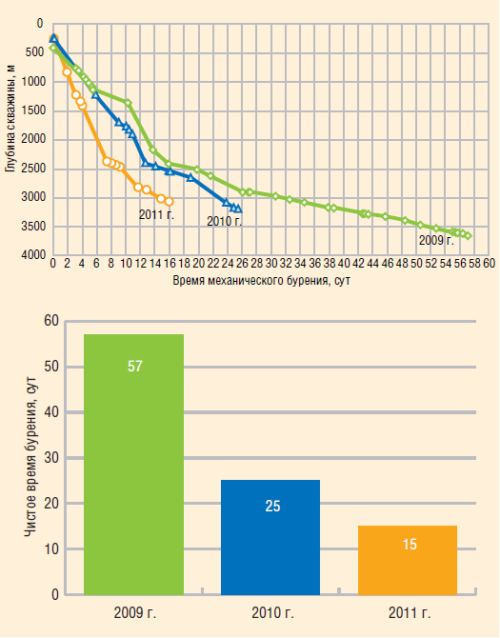

На сегодняшний день итогом многолетнего плодотворного сотрудичества ОАО «Иркутская Нефтяная Компания», ЗАО «ИНК-Сервис» и компании SMITH Bits в области оптимизации гаммы долот, ВЗД и режимов бурения является сокращение время механического бурения с 57 до 15 суток (рис. 6), а также кратное уменьшение числа рейсов, что в совокупности позволило значительно снизить расходы на строительство скважин. Однако останавливаться на достигнутом мы не планируем: в самое ближайшее время пройдут испытания новых типов долот, резцов, гидравлических забойных двигателей, будет продолжена работа по дальнейшей оптимизации параметров бурения.

Для отправки комментария вам необходимо авторизоваться.