Борьба с поглощениями бурового раствора при разбуривании карбонатного коллектора на Арчинском месторождении

При разработке объектов Арчинского месторождения приходится иметь дело с кавернозно-трещиноватыми известняками и доломитами, которые в качестве резервуаров углеводородов могут одновременно становиться зонами катастрофических поглощений промывочной жидкости. При этом одна из основных целей бурения в интервале карбонатных отложений состоит во вскрытии продуктивного пласта и сохранении высокой проницаемости коллектора в призабойной зоне.

В настоящей статье приводится анализ данных, полученных по результатам исследования проблемы поглощения бурового раствора при бурении скважин на Арчинском месторождении. Так, одна из причин таких поглощений заключается в низком качестве очистки ствола. Еще одна возможная причина – некорректные данные о ширине «окна бурения» и неверные представления об эквивалентной циркуляционной плотности раствора. По мнению авторов статьи, обоснованный и экономически эффективный выбор метода борьбы с поглощениями в данном случае можно будет сделать по итогам геомеханического моделирования с применением предложенной методики и рекомендаций.

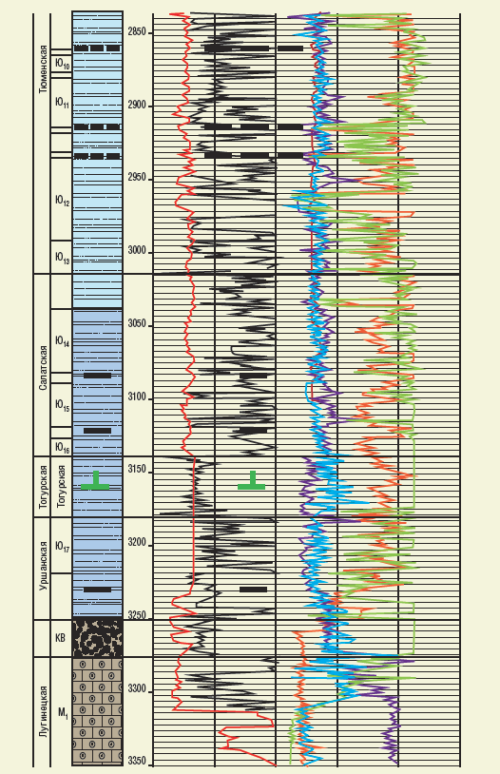

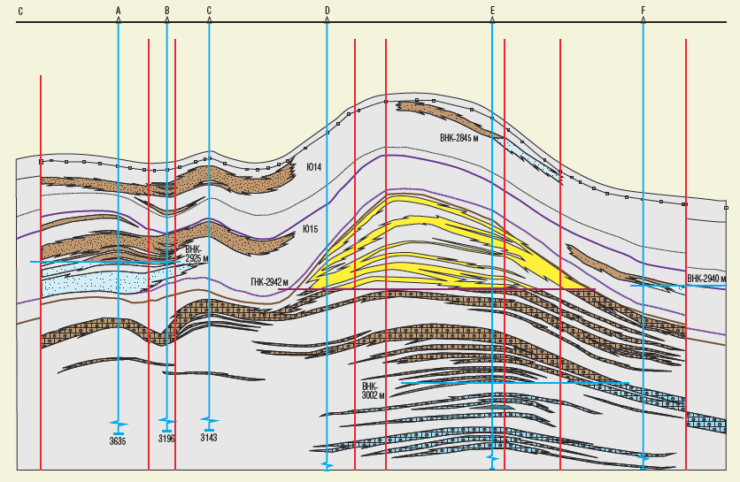

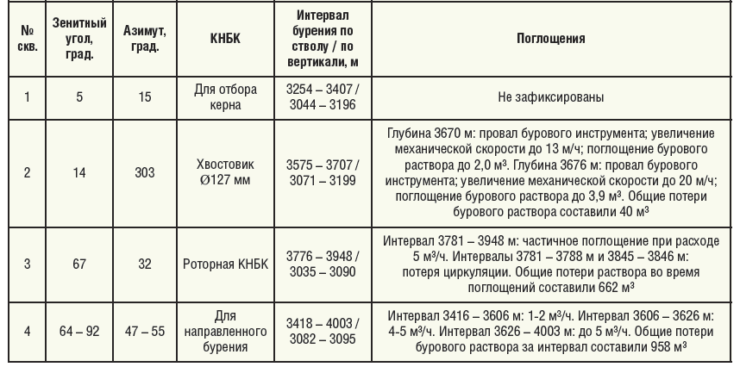

Продуктивный пласт Арчинского месторождения, разрабатываемого ООО «Газпромнефть-Восток», представлен плотными карбонатными породами палеозойского фундамента с выраженной трещиноватостью и кавернозностью (рис. 1). Именно этими особенностями и определяются фильтрационно-емкостные свойства (ФЕС) пласта. Они же приводят к поглощениям бурового раствора при использовании традиционных технологий бурения. При этом объем поглощений промывочной жидкости в процессе бурения варьируется от фильтрационного (менее 1,5 м3/ч) до катастрофического (более 5 м3/ч) уровня (табл. 1).

ПРОВЕДЕННЫЕ ИССЛЕДОВАНИЯ

Как видно из табл. 1, наиболее значительные поглощения бурового раствора наблюдались в скважинах с большими зенитными углами. При этом дальнейшую разработку месторождения оператор предполагал осуществлять горизонтальными скважинами с ведением бурения управляемыми компоновками.

Для понимания причины поглощений и связи между поглощениями, эквивалентной циркуляционной плотностью (ЭЦП) и профилями давления в динамических условиях было проведено гидравлическое моделирование на основе реальных данных одной из скважин (№ 4). С практической точки зрения задача состояла в том, чтобы предложить возможные решения проблемы поглощений в рассматриваемых интервалах и дать рекомендации по дополнительным исследованиям.

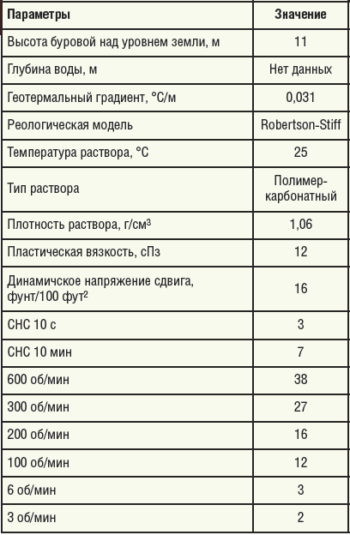

При моделировании использовалась фактическая траектория скважины № 4, а также реальные параметры бурового раствора (табл. 2).

ФАКТОРЫ ПОВЫШЕНИЯ ЭЦП

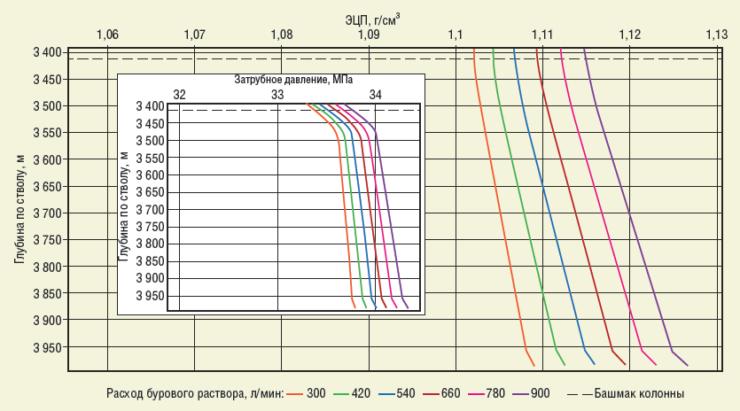

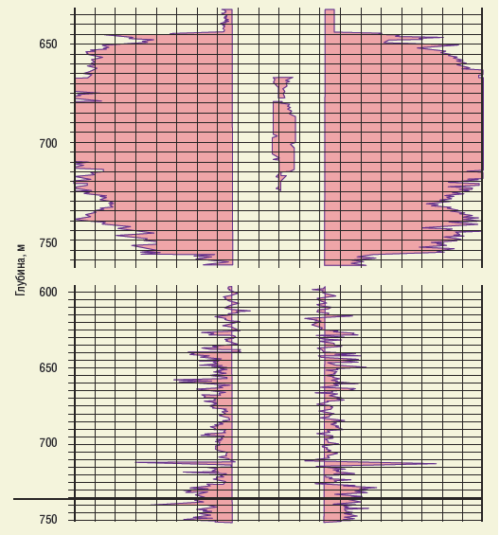

Цель первичного анализа зависимости ЭЦП раствора от расхода состояла в определении профиля давления в затрубном пространстве для каждого случая. Соответственно, был проведен анализ профиля ЭЦП бурового раствора плотностью 1,06 г/см3 при расходе от 300 до 900 л/мин и механической скорости проходки (МСП), равной 10 м/ч (рис. 2).

Как показала модель, увеличение расхода не оказывает значительного влияния на забойное давление при условии поддержания МСП на уровне 10 м/ч. Так, увеличение расхода на 100 л/мин дает повышение ЭЦП раствора всего на 0,005 г/см3, что соответствует повышению затрубного давления всего на 0,1 МПа. При этом низкий расход даже при невысокой МСП не позволяет качественно очищать ствол бурящейся скважины.

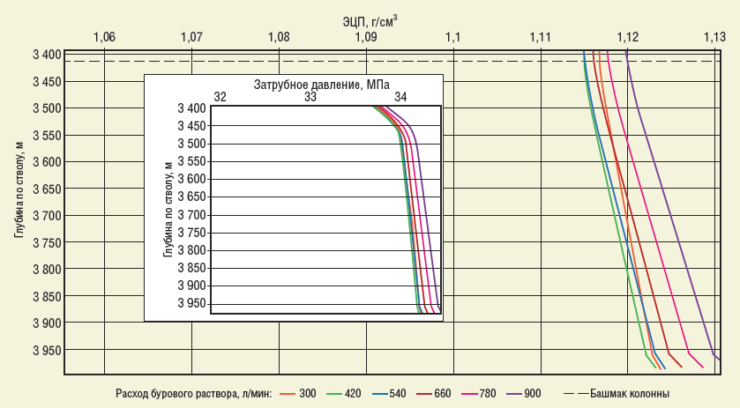

На следующем этапе был проведен анализ влияния МСП на забойное давление. Для этого при аналогичном диапазоне расхода бурового раствора МСП увеличили до 20 м/ч (рис. 3).

Сопоставление с результатами предыдущего эксперимента указывает на очевидное увеличение ЭЦП при изменении механической скорости проходки при условии, что остальные параметры остаются неизменными. Также информация на рис. 3 свидетельствует о важности качества очистки ствола при бурении с повышенной скоростью проходки. Так, ЭЦП при расходе 300 л/мин оказывается выше, чем при расходе 420 и 540 л/мин. Значение ЭЦП в первом случае даже выше, чем при промывке менее пологого (вертикального) участка ствола с расходом 660 л/мин, что обусловлено скоплением шлама в стволе и, следовательно, повышением эффективной плотности раствора. Возможно, этим и объясняется поглощение раствора во время бурения горизонтального интервала и при промывке ствола с расходом 400 л/мин.

Из вышесказанного следует вывод о необходимости анализа качества очистки ствола в процессе бурения данного интервала с целью расчета оптимального расхода бурового раствора. Необходимо отметить, впрочем, что данный анализ относится только к ЭЦП и очистке ствола и не учитывает ограничения элементов КНБК (двигатели, роторные управляемые системы).

АНАЛИЗ КАЧЕСТВА ОЧИСТКИ СТВОЛА

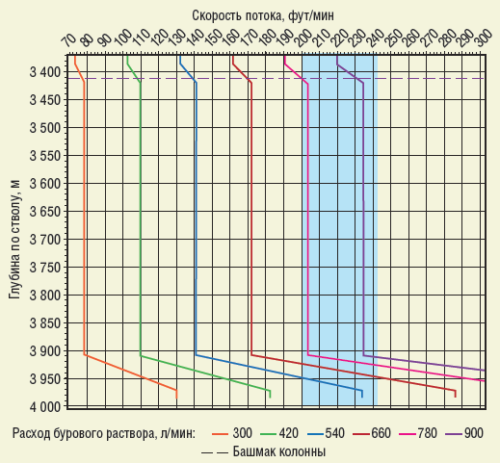

Известны два подхода к оценке качества очистки ствола: по минимальной скорости движения жидкости и по коэффициенту выноса шлама. Опытным путем установлено, что минимальная скорость потока в затрубном пространстве должна составлять 50 м/мин (165 фут/мин) в вертикальных интервалах (зенитный угол менее 45°) и 60 м/мин (200 фут/мин) – в горизонтальных интервалах (зенитный угол более 45°).

На рис. 4 показана скорость обратного потока раствора в затрубном пространстве при закачке с расходом от 300 до 900 л/мин. Согласно рисунку, скорость закачки 780 – 900 л/мин отвечает требованиям к качеству очистки ствола по скорости потока (более 60 м/мин).

Как упоминалось выше, фактический расход раствора на скважине № 4 составлял 400 л/мин, а этого по результатам моделирования недостаточно для качественной очистки.

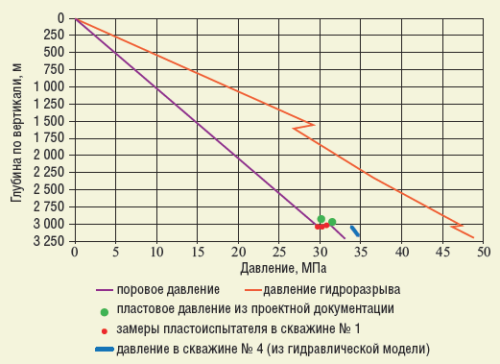

ОПТИМАЛЬНАЯ ПЛОТНОСТЬ И РАСХОД БУРОВОГО РАСТВОРА

На основании анализа полученных данных можно сделать вывод о том, что предпосылками поглощений бурового раствора при бурении рассматриваемых скважин стала слишком высокая плотность бурового раствора (1,06 г/см3) в сочетании с низким качеством очистки ствола. В этой связи необходимо пересмотреть минимальную плотность бурового раствора с учетом реального «окна бурения» – диапазона давлений между поровым давлением и давлением гидроразрыва пласта. Как следовало из анализа данных, базовая картина давлений, приведенная на рис. 5, не вполне соответствовала действительности, и окно существенно отличалось от предполагавшегося. В этой связи было рекомендовано провести геомеханическое моделирование с целью определения реального окна бурения для каждой конкретной глубины. Также, исходя из особенностей Арчинского месторождения, с помощью геомеханического моделирования необходимо выявить давление начала поглощения и давление обрушения, что позволит дать заключение о реальном окне бурения, а также предложить подходы для выбора оптимальных технологий в рамках стратегии бурения на данном месторождении.

ГЕОМЕХАНИЧЕСКОЕ МОДЕЛИРОВАНИЕ

На рис. 6 представлена схема принятия решения по итогам геомеханического моделирования.

- Если по данным геомеханического моделирования будет выявлено окно бурения шириной не менее 0,03 г/см3, то целесообразным будет бурение с управляемым давлением (MPD) для поддержания постоянного забойного давления (CBHP). Технология MPD не сможет гарантировать решения проблемы поглощений, но даст необходимую информацию о поровом давлении и градиенте гидроразрыва во время бурения, а также позволит оптимизировать плотность раствора для последующего бурения скважин в данном интервале. То есть в ходе применения технологии MPD можно будет подтвердить либо уточнить заявленные показатели геомеханической модели в части давлений.

- Если же по данным геомеханического моделирования будет выявлено окно бурения с шириной менее 0,03 г/см3, тогда целесообразным следует считать бурение на депрессии (UBP), поскольку в условиях фактического отсутствия окна бурения стремиться к отсутствию поглощений при бурении на репрессии не имеет смысла.

Пороговое значение в 0,03 г/см3 выбрано исходя из результатов гидравлического моделирования для продуктивного интервала на данном месторождении, а именно – разницы между давлениями в призабойной и прибашмачной зонах при выбранных параметрах бурения для данного участка ствола скважины.

РЕКОМЕНДАЦИИ ДЛЯ ТРАДИЦИОННОГО БУРЕНИЯ

Следует признать, что рекомендованные выше технологии MPD и UBD значительно дороже методов борьбы с поглощениями при традиционном бурении. Поэтому в рамках формирования стратегии были предложены и другие варианты решения проблемы: общая схема действий при потерях бурового раствора была адаптирована для Арчинского месторождения, а для трех различных уровней поглощений даны рекомендации по добавкам.

В частности, при значительных поглощениях (более 5 м3/ч) рекомендуется применять материал для борьбы с поглощениями Well Squeeze (рис. 7) производства компании Weatherford. Принцип действия технологии Well Squeeze состоит в том, что его жидкая фаза в кавернах пласта выжимается, и остается твердая пробка. При этом пробка формируется не на поверхности породы, а в пустотах, что уменьшает вероятность смещения пробки во время последующего бурения.

Материал вымывается из скважины с помощью кислотной или щелочной обработки, может использоваться в продуктивных пластах, совместим с большинством буровых растворов, а также обеспечивает целостную закупорку пласта благодаря сильным связям. Well Squeeze был, в частности, успешно применен на месторождениях юга Ирака, где строение зоны поглощения аналогично таковому на Арчинском месторождении: известняк, большое количество трещин, высокая кавернозность. По результатам применения материала удалось добиться сокращения непроизводительного времени на 4-5 дней (рис. 8). Кроме того, появилась возможность бурения в трещиноватом пласте с более тяжелым раствором.

РЕКОМЕНДАЦИИ ПО КНБК

- В случае традиционного бурения при прокачке вязких пачек (для исключения их попадания в забойный двигатель и сопла долота) мы рекомендуем использовать циркуляционные промывочные переводники.

- Для контроля ЭЦП лучше всего использовать датчики давления в затрубном пространстве в составе КНБК.

- Оптимальным для повышения скорости прохождения опасных интервалов будет использование роторных управляемых систем.

ЗАКЛЮЧЕНИЕ

В условиях сложных для прохождения и эффективного вскрытия коллекторов, невысоких цен на углеводороды, с одной стороны, и относительно высоких затрат на высокоэффективные современные технологии, с другой, целесообразным представляется поиск компромиссных решений. Суть их сводится к комбинации традиционных и опробованных технологий для конкретного месторождения или пласта и новых технологий, включая современные исследования.

Такой подход применим для коллекторов с различной литологией, но особенно актуален для карбонатных пластов с повышенной кавернозностью и трещиноватостью, а также изменчивостью ФЕС по латерали. Принцип выбора технологии бурения, основанный на геомеханическом моделировании для определения границ применимости методов управляемого давления, прогноза стабильности стенок скважины, оптимизации расхода раствора с целью повышения эффективности очистки, а также контроля давления в затрубном пространстве при использовании новейших материалов по борьбе с поглощениями в кавернозных коллекторах сокращает время строительства скважины. Кроме того, такой подход повышает безопасность операций и оставляет оператору набор решений для применения в зависимости от фактической ситуации при прохождении разреза в неизученных участках месторождения.

Для отправки комментария вам необходимо авторизоваться.