Новая конструкция опоры повышает эксплуатационный ресурс шарошечного долота

Настоящая статья написана главным редактором журнала «Инженерная практика» Александром Долгопольским в качестве краткого обзора публикации SPE 173031-MS “Extending Bit Life Through Bearing Innovations”. Данную публикацию подготовили J. Schroder, A. AlDarwaish, J.W. Richards, M. Di Pasquale и M. Mohamed (Baker Hughes); Jesse Yorty (Timken) для Конференции по бурению Международной ассоциации буровых подрядчиков и Общества инженеров нефтегазовой промышленности (IADC/SPE), проведенной 17-19 марта 2015 года в г. Лондоне. Публикация не рецензировалась.

Авторы настоящей работы рассказывают о преимуществах новой конструкции опоры шарошечного долота, основанной на использовании конических роликоподшипников (Tapered roller bit, TRB), по сравнению со стандартной конструкцией, включающей цилиндрические роликоподшипники (Cylindrical roller bit, CRB).

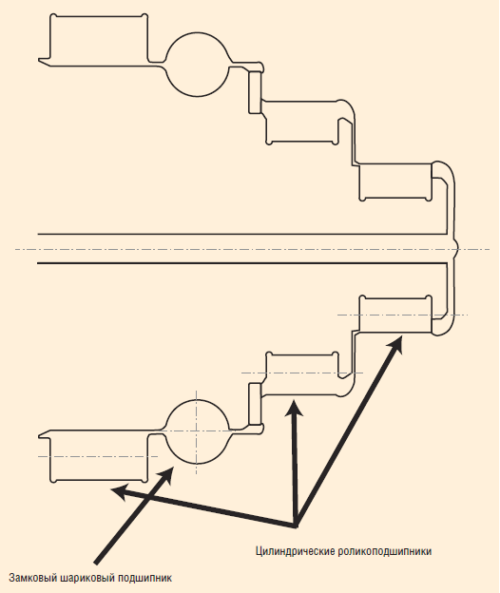

По словам авторов, за прошедшие десятилетия конструкция опор большинства типов шарошечных долот фактически не претерпела никаких изменений. Они по-прежнему основаны на подшипниках скольжения и цилиндрических роликоподшипниках для восприятия радиальной нагрузки. Также в стандартную конструкцию входит шариковый замковый подшипник, шарики которого вводятся через боковое отверстие в цапфе, которое затем перекрывается замковым пальцем и заваривается (рис. 4.1).

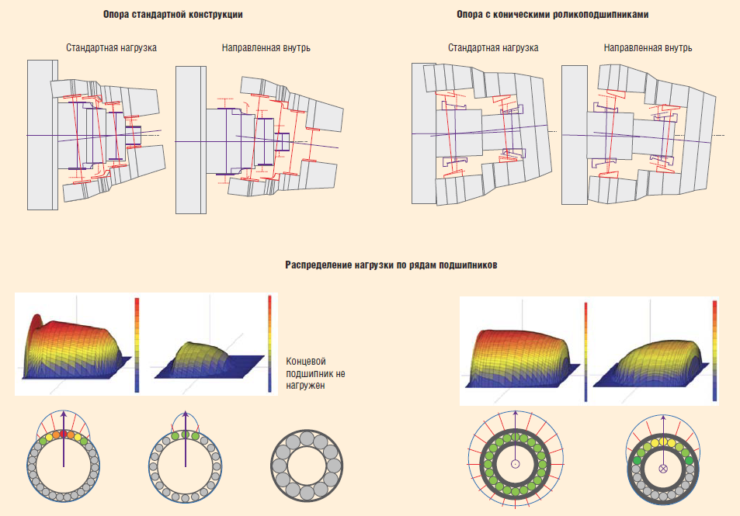

В качестве предпосылки для разработки новой конструкции авторы указывают на то, что стандартный вариант априори предполагает определенный люфт и достаточно большие зазоры в подшипниках, которые, в частности, необходимы для смазки поверхностей и компенсации теплового расширения шариков и роликов. Люфт приводит к смещениям элементов опоры относительно изначального положения и, следовательно, к повышенным нагрузкам на уплотнения. Как подчеркивают авторы, стандартная конструкция разрабатывалась в те времена, когда скважины были преимущественно вертикальными, и особых проблем люфт опор не вызывал. Однако совсем другая картина возникает при бурении наклонно-направленных скважин как в процессе набора кривизны, так и в процессе обратной проработки ствола. Возникающие при этом радиальные, направленные внутрь долота нагрузки, воспринимаются стандартными опорами хуже, чем хотелось бы, чем обусловлены относительно низкие показатели проходки на долото вследствие исчерпания ресурса опор.

Новая конструкция опоры, о которой рассказывается в рассматриваемой работе, основана на использовании противонаправлено расположенных конусных подшипников, способных воспринимать как радиальные, так и осевые нагрузки и устанавливаемых в опоре долота без люфта. Авторы поясняют, что преимущества конусных подшипников известны и используются довольно давно, однако основная сложность состояла в том, чтобы найти способ их эффективного размещения в опоре долота.

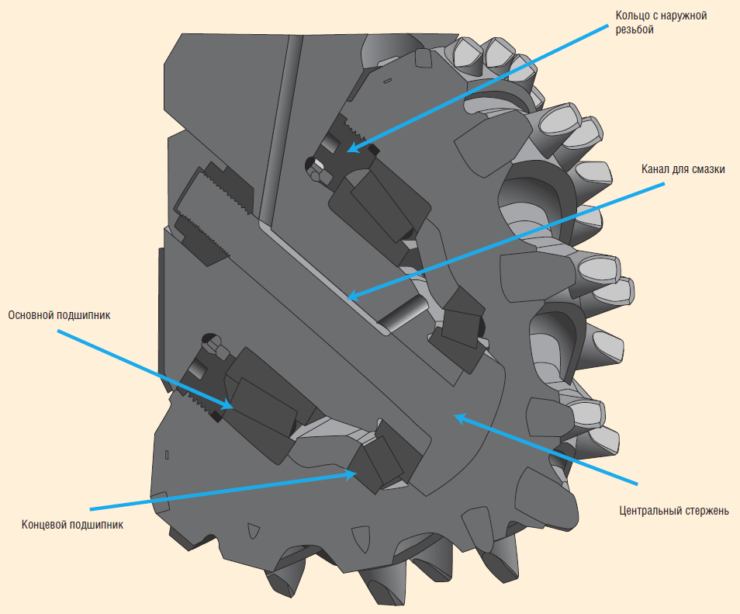

Ключевым элементом разработанной конструкции стал центральный стержень (central beam), который статично закрепляется в цапфе лапы долота и упирается грибовидным концом в шарошку (рис. 4.2). Именно центральный стержень служит «скелетом» конструкции опоры, помимо прочего повышая жесткость цапфы в отношении изгибающих нагрузок. Более того, тогда как в целях сварки материал лап долота должен быть низкоуглеродистым, стержень может быть выполнен из твердосплавных материалов.

Профили чашек основного и концевого конических роликоподшипников предопределяют перекрестно различающиеся углы их дорожек, а прецизионное шиммирование позволяет обеспечить оптимальные зазоры. Смазка вводится через боковое отверстие в цапфе.

Как подчеркивают авторы, важнейшую роль также играет преднатяжение подшипников, которое в данном случае обеспечивается специальной прокладкой, устанавливаемой под головкой центрального стержня.

Еще один важный элемент конструкции – кольцо с внешней резьбой, которое вкручивается в основание шарошки. У этого кольца две функции. Во-первых, прижимаясь к внешнему кольцу основного роликоподшипника, оно удерживает всю компоновку опоры в шарошке. Во-вторых, это кольцо служит основанием для неподвижного (между кольцом и шарошкой) и динамического (между кольцом и цапфой) уплотнений. Авторы обращают внимание на то, что такая конструкция предполагает меньший диаметр динамического уплотнения, что благотворно сказывается на его ресурсе.

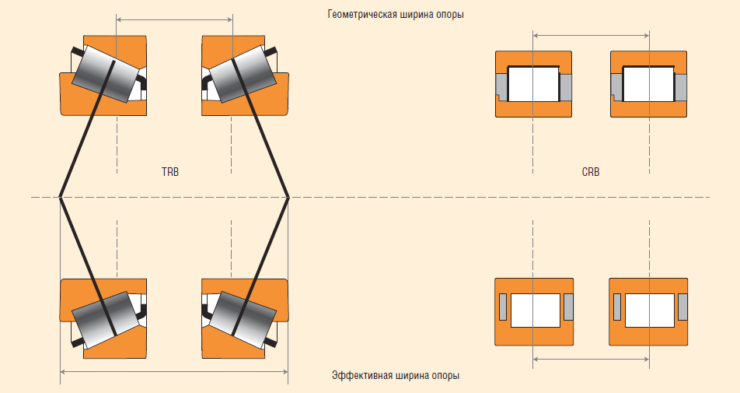

В работе приводится анализ различий в восприятии радиальных нагрузок между шариковыми, цилиндрическими роликовыми и коническими роликовыми подшипниками. Как показывают авторы, за счет меньших зазоров и более эффективного распределения нагрузки коэффициент жесткости конических роликоподшипников в сопоставимых условиях в 6 раз выше, чем у шариковых подшипников, и в 2 раза выше, чем у подшипников с цилиндрическими роликами. Кроме того, при одинаковой геометрической ширине, эффективная ширина опоры конических роликоподшипников существенно больше, чем у цилиндрических (рис. 4.3). Различия в восприятии радиальных нагрузок показаны на рис. 4.4.

Опытно-промысловые испытания опоры новой конструкции в составе шарошечного долота с твердосплавными вставками (IADC 445) диаметром 28 дюймов (711,2 мм) проходили на одном из ближневосточных сухопутных месторождений. Обычно при бурении аналогичных интервалов на глубине 760 – 1100 м на этом месторождении использовались долота стандартной конструкции. Максимальной ресурс по опоре и уплотнению составлял при этом 1,3 млн оборотов, а средний – 0,91 млн оборотов. Соответствующие отказы становились причиной частых спускоподъемных операций (СПО) и сравнительно малой проходки на долото.

При бурении пород с прочностью на сжатие порядка 70 – 140 МПа новая конструкция опоры обеспечила долоту ресурс в 1,7 млн оборотов при той же величине нагрузки и в 2 раза более высокой частоте вращения. Проходка оказалась чуть больше максимальной по соседним скважинам – порядка 1100 метров.

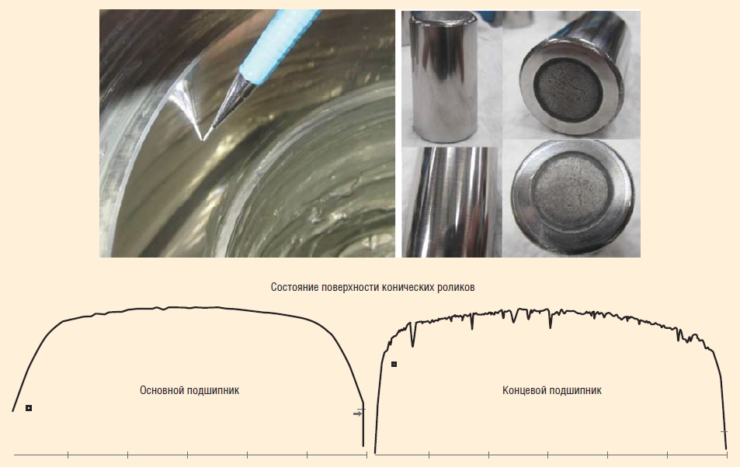

Говоря о результатах внедрения конструкции, авторы также обращают внимание на то, что обратная проработка ствола проводилась дважды на каждую свечу, что, конечно же, обуславливало высокие радиальные нагрузки. Состояние элементов опоры после 216-часового рейса долота показано на рис. 4.5. По словам авторов, последующие рейсы в целом также подтвердили преимущества новой конструкции.

Говоря о перспективности разработки, авторы отмечают, что более высокий ресурс опор TCB позволяет, в частности, применять в паре с шарошечными долотами высокооборотные винтовые забойные двигатели (до 500 об./мин) и, конечно же, открывает новые возможности в отношении области и экономики применения шарошечных долот.

Для отправки комментария вам необходимо авторизоваться.