Коррозионная стойкость трубных сталей по результатам промысловых испытаний

Существующие методики расчета коррозионной стойкости трубной продукции ориентированы на марки стали, близкие по своему химическому составу к марке Ст-20. По этой причине вопрос прогнозирования скорости коррозионного разрушения труб из низколегированной стали все еще остается открытым.

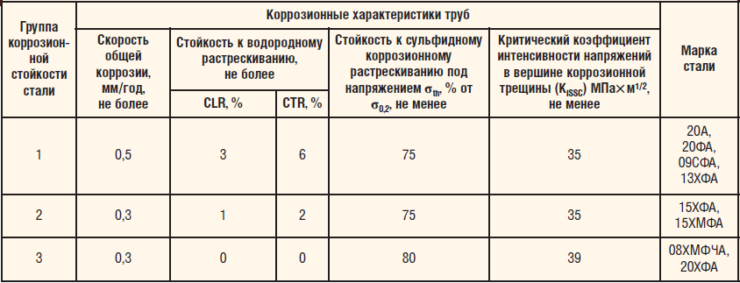

В настоящее время на рынке трубной продукции нефтепромыслового назначения представлен большой ассортимент марок сталей. Существующая классификация трубных сталей по группам коррозионной стойкости основана на таких показателях, как стойкость к водородному растрескиванию и сульфидному коррозионному растрескиванию под напряжением (табл. 1). Однако такие показатели в первую очередь характеризуют стойкость материала к сероводородной коррозии.

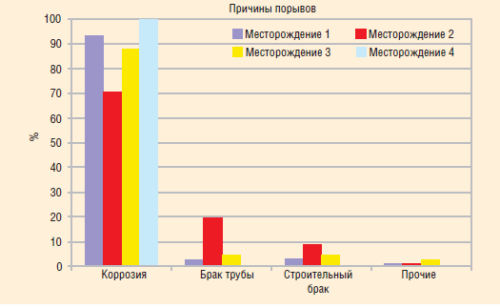

Статистические данные по аварийности нефтепромысловых объектов Западной Сибири показывают, что основной причиной (более 90%) порывов трубопроводов остается внутренняя коррозия (рис. 1). В то же время лабораторные анализы продуктов коррозии и состава нефтепромысловых сред говорят о том, что внутренняя коррозия труб относится к углекислотному типу.

Таким образом, имеющаяся классификация трубных сталей не позволяет должным образом производить выбор материала труб на стадии проектирования нефтепромысловых объектов Западной Сибири. В свою очередь отсутствие сравнительных оценок по коррозионной стойкости различных трубных сталей также не позволяет достоверно оценить надежность и срок службы проектируемых трубопроводов.

Существующие сегодня методики прогнозирования скорости коррозии различных трубопроводных систем дают возможность определить наиболее вероятную скорость коррозии только для труб, изготовленных из углеродистых сталей типа Ст-20. Поскольку данная марка стали является наиболее распространенной, при лабораторных испытаниях она используется в качестве эталона. При этом вопрос прогнозирования скорости коррозионного разрушения труб из низколегированных сталей остается открытым.

Сравнительные испытания различных марок сталей в промысловых условиях, то есть в условиях, близких к реальным, позволят произвести первичное ранжирование сталей по степени их коррозионной стойкости в нефтепромысловых средах и разработать рекомендации по выбору материала труб при проектировании промысловых трубопроводов.

ПРОМЫСЛОВЫЕ ИСПЫТАНИЯ СТАЛЕЙ

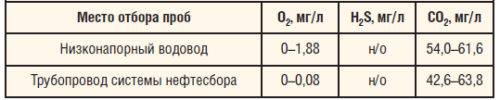

Коррозионные испытания мы проводили в двух различных условиях: на трубопроводах системы нефтесбора и системы ППД. Химический состав пластовых вод и содержание растворенных газов приведены в табл. 2–3. Данные составы характерны для большинства месторождений Западной Сибири.

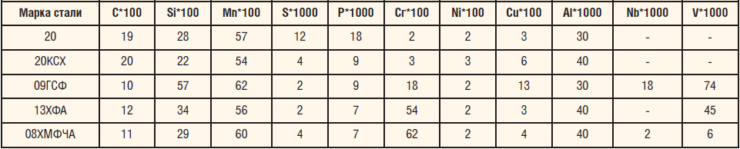

Образцы-свидетели были выполнены из различных марок сталей, применяемых для изготовления нефтегазопроводных труб, а именно: Ст-20, 20КСХ, 09ГСФ, 13ХФА и 08ХМФЧА. Химический состав сталей представлен в табл. 4. Образцы были изготовлены и предоставлены Выксунским металлургическим заводом.

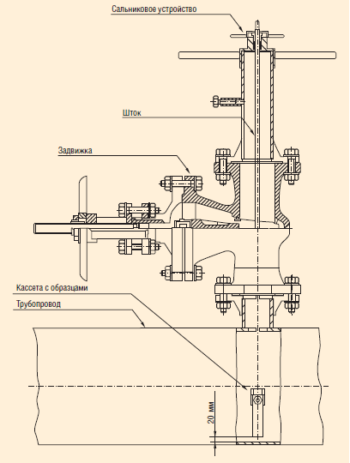

Скорость коррозии мы определяли весовым методом, который заключается в измерении потери массы образцов за время их пребывания в коррозионной среде. Общие требования к проведению испытаний соответствовали требованиям ГОСТ Р 9.905. Узел доступа в трубопровод позволял одновременно устанавливать до десяти образцов (рис. 2). Таким образом, при каждом экспонировании мы получали результаты по коррозионной стойкости различных марок сталей при равных воздействиях агрессивной среды.

Средняя экспозиция образцов в трубопроводах системы ППД и нефтесбора составляла 60 и 75 суток соответственно.

В результате промысловых испытаний были получены порядка десяти индивидуальных значений скорости коррозии для каждой из марок сталей. С помощью статистической обработки результатов были установлены корреляционные коэффициенты, что позволило внести соответствующую поправку в методику прогнозирования возможных коррозионных потерь нефтепромысловых трубопроводов с учетом выбора марки стали труб.

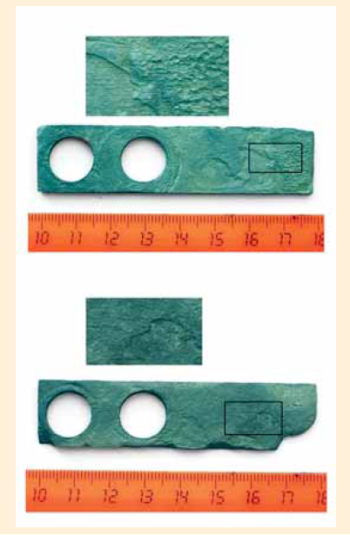

На рис. 3 и 4 представлены фотографии образцов до и после испытания для различных коррозионных систем.

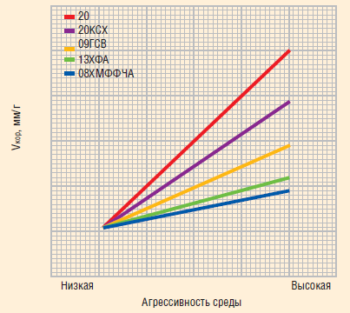

Результаты промысловых испытаний показали, что коррозионная стойкость сталей проявляется с повышением агрессивности транспортируемой среды. Так, для системы нефтесбора с малой обводненностью эмульсии, которая, как правило, характеризуется невысокой коррозионной агрессивностью, различия по коррозионной стойкости сталей в абсолютных значениях несущественны и составляют от 0,002 до 0,015 мм/год, что в относительных значениях составляет от 5 до 30%. В то же время для высокоагрессивных сред, например, для не обработанной ингибитором высокоминерализованной пластовой воды, разница в коррозионной стойкости сталей становится значимой. В абсолютных значениях разница скорости коррозии достигает 1,5 мм/год, при этом в относительных значениях данные различия находятся в тех же пределах: от 5 до 30%.

Полученные результаты показали, что зависимость коррозионной стойкости различных низколегированных сталей по сравнению со Ст-20 носит линейный характер, а значения их корреляционных коэффициентов сохраняются в широком диапазоне, что изображено на графике (рис. 5). Это позволяет внести поправку в существующие методики прогнозирования скорости коррозии трубопроводных систем с учетом их материального исполнения.

ИТОГИ ИСПЫТАНИЙ

Кроме того, на основании полученных нами результатов были разработаны рекомендации по выбору стальных труб для промысловых трубопроводов при разработке проектной документации на обустройство нефтегазовых месторождений, выполняемых нашим институтом. Для накопления статистических данных, корректировки полученных результатов и расширения номенклатуры испытуемых марок сталей ОАО «Гипротюменнефтегаз» продолжает проводить подобные исследования.

Подводя итоги, хотелось бы дополнительно отметить наиболее значимые, на наш взгляд моменты. Первое — коррозионная стойкость труб, так называемых

«повышенной коррозионной стойкости», становитсязначимой с повышением коррозионной агрессивности перекачиваемой среды (что было показано нашими исследованиями). Второе — применение труб с повышенными эксплуатационными характеристиками не должно исключать проведениz дополнительных антикоррозионных мероприятий, таких как ингибиторная защита, очистка внутренней полости и т.п. Согласно НТД, данные мероприятия как минимум должны быть предусмотрены на стадии проектирования промысловых объектов, однако это не всегда реализуется на практике.

И третье — на стадии проектирования и строительства должно быть обеспечено единое материальное исполнение трубопроводов, а точнее материал соединительных деталей должен быть аналогичен материалу основных труб.

В подтверждение последнего можно еще раз озвучить результаты, полученные нашими коллегами из Самарского ИТЦ. Согласно их данным, применение труб ПКС, в частности из стали 13ХФА, позволило снизить удельную частоту порывов трубопроводов системы нефтесбора в пять раз по сравнению с трубопроводами обычного исполнения (из стали 09Г2С).

В то же время на фоне снижения частоты порывов было отмечено перераспределение мест порывов с тела трубы, выполненной из стали 13ХФА, на соединительные детали обычного исполнения — из Ст-20, 09Г2С.

Таким образом, единое материальное исполнение в совокупности с антикоррозионными мероприятиями приведет к существенному повышению надежности и увеличению ресурса безопасной эксплуатации трубопроводных систем нефтегазовых месторождений.

Для отправки комментария вам необходимо авторизоваться.