Коррозионные поражения подземного оборудования добывающих скважин на месторождениях Западно-Сибирского региона. исследование причин коррозии, разработка и применение мероприятий по снижению коррозионного воздействия

Нефтедобывающие компании традиционно сосредотачивают усилия на проблеме коррозии наземного оборудования, тогда как коррозии подземного оборудования уделяется гораздо меньше внимания. Причина этого, на первый взгляд парадоксального, явления заключается в том, что сроки эксплуатации наземного оборудования на порядок больше, чем подземного, и выходит оно из строя в основном по причине коррозии.

Подземное оборудование обычно отказывает в течение первого года эксплуатации по совокупности причин, среди которых коррозия встречается не так часто.

Тем не менее при определенных обстоятельствах отказы подземного оборудования из-за коррозии могут начать преобладать над отказами по другим причинам. Ниже приводится обзор и анализ причин коррозионных отказов подземного оборудования скважин, рассматривается опыт разработки и проведения мероприятий по снижению негативных последствий коррозионного воздействия.

Среди коррозионных повреждений скважинного оборудования на месторождениях Западносибирского нефтегазового региона чаще всего встречается локальная коррозия внутренней поверхности НКТ и наружной поверхности УЭЦН, хотя бывают и случаи коррозии внешней поверхности НКТ, рабочих органов ЭЦН, металлической оболочки кабеля, обсадной колонны.

Все многообразие локальных коррозионных повреждений НКТ и УЭЦН можно условно разделить на два крайних типа. Первый тип — обычная язвенная коррозия с хорошо выраженными склонами язв и свищей с глубиной проникновения 1–5 мм/год (см. «Коррозия внутренней стенки НКТ»). Второй тип — так называемая мейза-коррозия (от англ. mesa — плато, плоскогорье) — характеризуется значительными по площади областями локальных коррозионных повреждений, которые перемежаются площадями металла, не затронутыми коррозией (см. «Мейза-коррозия корпуса ПЭД», «Мейза-коррозия корпуса ЭЦН», «Мейза-коррозия наружной поверхности НКТ»).

Глубина проникновения — до 45 мм/год. Остальные типы локальных коррозионных повреждений представляют собой переходные варианты между этими крайними случаями. Наиболее подвержены коррозии корпуса ПЭД УЭЦН. Для них в основном характерен канавочный характер коррозии, инициированный механическими задирами защитного покрытия корпусов ПЭД и ЭЦН при спуске в скважину. Встречаются и специфические виды коррозии, обусловленные воздействием агрессивных технологических жидкостей, включая соляную кислоту (см. «Коррозия НКТ под воздействием СКО») или коррозионно-абразивного фактора (см. «Коррозионно-абразивный износ рабочего колеса ЭЦН»). Имели место случаи коррозии под воздействием ингибиторов солеотложений (ИСО), которые обычно закачиваются через затруб. Являясь электролитом, ИСО попадает в пространство между кабелем и НКТ и вызывает электролитическое травление металла — электрокоррозию (см. «Электрокоррозия муфты НКТ при закачке ИСО через затруб»).

В «РН-Пурнефтегазе» встречается коррозия как внутренней стенки НКТ, так и внешней поверхности корпусов УЭЦН. Скорость коррозии достигает 20 мм/год — этого достаточно для того, чтобы новый ПЭД с толщиной стенки 5 мм вышел из строя через три месяца эксплуатации.

Исследование коррозионных повреждений корпусов ПЭД на Барсуковском м/р указывает на протекание в скважинах язвенно-канавочной и мейза-коррозии, инициированных истиранием защитного покрытия ЭЦН при его спуске в скважину. Оголившийся в виде продольных полос металл после спуска подвергается интенсивной электрохимической коррозии. При отсутствии центраторов коррозионные повреждения, как правило, локализуются на той стороне корпуса ПЭД, которая ближе к обсадной колонне либо соприкасается с ней. При этом скорость коррозии резко возрастает за счет присоединения к углекислотной коррозии контактной, щелевой, фреттинги электрокоррозии.

Анализ причин коррозионных повреждений включал металлографические исследования материалов, из которых были изготовлены прокорродировавшие элементы подвесного оборудования, исследования состава попутно-добываемой воды и изучение условий эксплуатации скважин.

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ

Металлографические исследования включали фазовый рентгеноспектральный анализ, энергодисперсионный анализ и анализ химического состава образцов металла с прокорродировавшей НКТ.

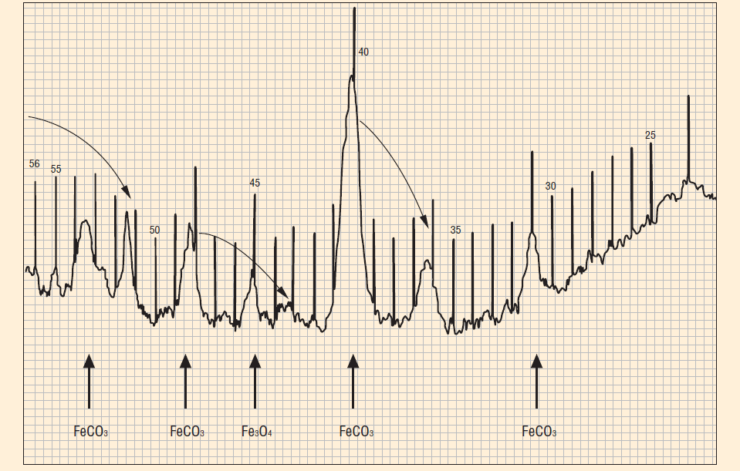

Фазовый рентгеноспектральный анализ показал, что продукты коррозии представляют собой в основном карбонат железа FeCO3 c небольшими примесями оксида железа Fe3O4. Съемка осуществлялась на рентгеновском дифрактометре ДРОН-2.0 в FeK – излучении (см. «Дифрактограмма с поверхности образца»).

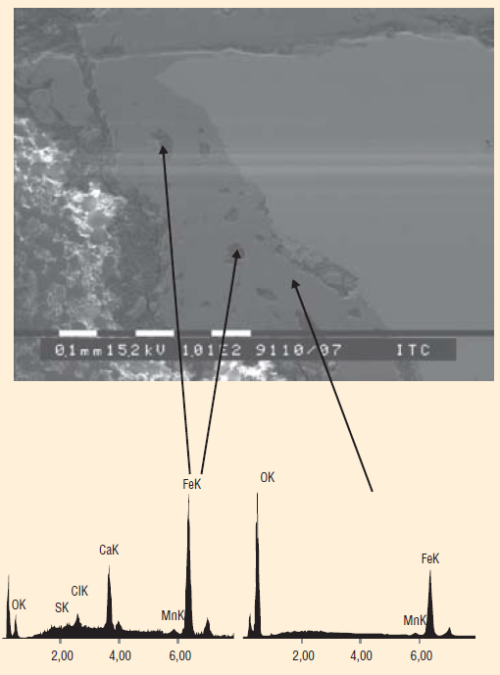

Энергодисперсионным анализом установлено, что в слое карбоната железа присутствуют включения, содержащие кальций. Исследования проводили на сканирующем микроскопе Phillips SEM525M c рентгеноспектральным микроанализатором EDAX («Микрофотография и спектрограмма продуктов коррозии»).

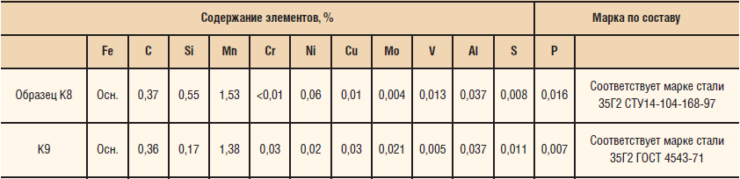

Металлографический анализ образцов не выявил аномалий в структуре и микроструктуре металла. По химическому составу образцы металлов соответствуют техническим условиям на соответствующие марки низколегированных сталей (см. «Химический состав образцов металла с прокорродировавшей НКТ»), из этого следует, что причина ускоренной коррозии оборудования заключается не в качестве металла.

ИССЛЕДОВАНИЕ СОСТАВА ПОПУТНО-ДОБЫВАЕМОЙ ВОДЫ

Более 90% скважин на Барсуковском м/р, где наблюдается ускоренная коррозия скважинного оборудования, добывают продукцию из одного пласта — ПК19-20. Сравнительный анализ состава попутно-добываемой воды из этого пласта с усредненными значениями состава вод из других пластов выявил более высокое содержание в ней растворенного углекислого газа и хлорид-ионов. Хотя эти вещества и служат промоторами коррозии, незначительная разница в показателях вряд ли может оказать решающее влияние на скорость коррозии. В то же время ионов кальция, способных образовать на поверхности металла защитные карбонатные отложения, в воде данного пласта значительно меньше, чем в других пластовых водах (см. «Сравнение состава попутно-добываемой воды пласта ПК19-20 с усредненным составом воды других пластов»).

ИЗУЧЕНИЕ УСЛОВИЙ ЭКСПЛУАТАЦИИ СКВАЖИН

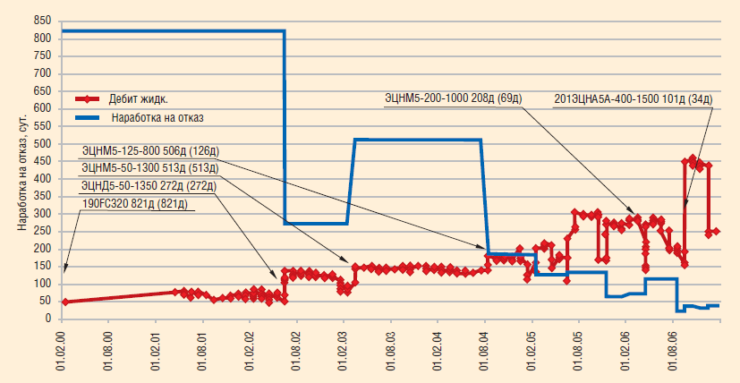

Анализ работы УЭЦН, по которым наблюдались коррозионные отказы, показал, что переход на более мощные и высокопроизводительные насосы дает снижение наработки на отказ. Это можно проиллюстрировать на примере одной из скважин месторождения (см. «Зависимость наработки на отказ от производительности УЭЦН»): переход с УЭЦН производительностью 50 м3/сут. на УЭЦН производительностью до 400 м3/сут. привел к снижению наработки в 10 раз — с 500 до 50 суток.

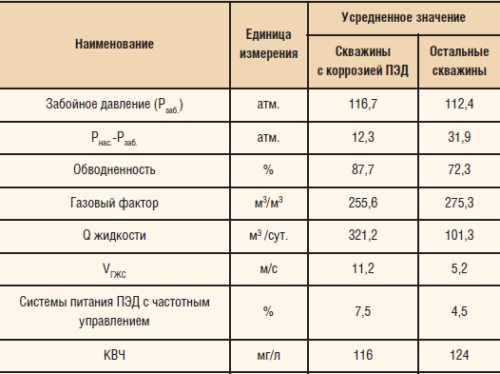

По другим скважинам, вышедшим из строя по причине коррозии, также видна тенденция снижения наработки на отказ при интенсификации добычи нефти. Сравнение усредненных значений параметров эксплуатации осложненных скважин и остальных скважин показывает, что на коррозионных скважинах больше дебит жидкости (Q жидкости), скорость ГЖС (VГЖС), обводненность, процент применения частотнорегулируемых приводов (см. «Сравнение параметров эксплуатации скважин, подвергшихся коррозии ПЭД, с остальными скважинами»).

При этом разница между давлением насыщения и забойным давлением (Рнас.Рзаб.) на скважинах с коррозией ПЭД меньше, чем на остальных. Таким образом, можно предположить, что в некоррозионных скважинах выделение газа начинается задолго до забоя, а в коррозионных — происходит в забойной зоне, что приводит к интенсивному разгазированию скважинных флюидов в зоне подвески УЭЦН.

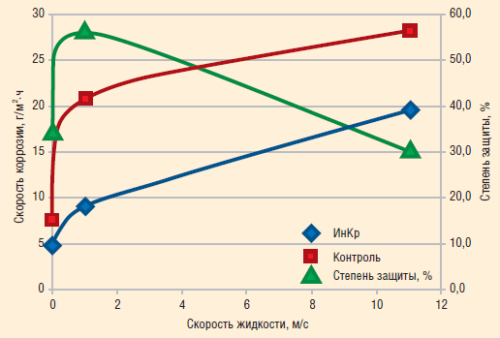

При построении корреляционных зависимостей срока наработки на отказ и причин коррозии ПЭД приемлемая корреляция получена для пары «наработка на отказ — скорость ГЖС». В результате использования мощных ПЭД большого типоразмера максимальная скорость потока ГЖС наблюдается в кольцевом пространстве между обсадной трубой и корпусом ПЭД, где зазор составляет лишь около 6 мм. С учетом выделения газов средняя скорость потока на некоррозионном фонде не превышает 5 м/с, скорость потока на коррозионном фонде достигает 11 м/с. (см. «Зависимость наработки на отказ по причине коррозии ПЭД от скорости ГЖС»).

ФАКТОРЫ УСКОРЕННОЙ КОРРОЗИИ

Одним из факторов, способствующих развитию аномально высокой коррозии подвесного оборудования, является его работа в области давлений ниже давления насыщения. Интенсивное разгазирование скважинных флюидов в зоне подвески УЭЦН приводит к выпадению на поверхности металла карбонатных осадков и их местному стохастическому удале-нию в результате кавитационных процессов при образовании и схлопывании на поверхности металла газовых пузырьков. Это вызывает образование гальванопар и развитие локальной коррозии с аномально высокими скоростями.

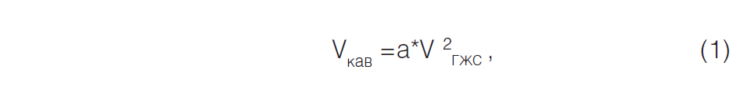

Скорость кавитационного износа прямо пропорциональна квадрату скорости потока:

где а — коэффициент пропорциональности; VГЖС — скорость газожидкостной смеси.

Поэтому увеличение скорости ГЖС в 2 раза приводит к четырехкратному возрастанию скорости кавитационного износа.

Средняя скорость потока в кольцевом пространстве между корпусом ПЭД и обсадной колонной для коррозионных скважин в 2 раза выше, чем для остальных, и достигает 11 м/с. При такой скорости и наличии в потоке твердых частиц заметную роль начинает играть эрозионно-абразивный фактор. Коррозионно-эрозионное воздействие среды начинается с момента преобладания инерционных сил потока над силами адгезии, образующимися в результате солеотложения и коррозии нерастворимых продуктов, обладающих экранирующими защитными свойствами.

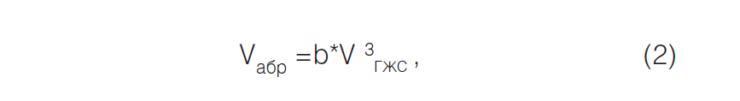

Скорость абразивного износа прямо пропорциональна кубу скорости потока:

где b — коэффициент пропорциональности.

Поэтому увеличение скорости ГЖС в 2 раза приводит к восьмикратному возрастанию скорости абразивного износа.

В условиях коррозионно-агрессивного воздействия на металл пластовых флюидов основная отрицательная роль абразивных частиц, представленных в основном песком и проппантом, заключается в непрерывном удалении формирующейся защитной пленки с поверхности металла, что позволяет протекать электрохимическому процессу коррозии с высокой скоростью. Отсутствие в попутно-добываемой воде растворенного кислорода и сероводорода позволяет предположить, что электрохимическая коррозия протекает по механизму углекислотной коррозии, связанной с наличием в попутно-добываемой продукции углекислого газа.

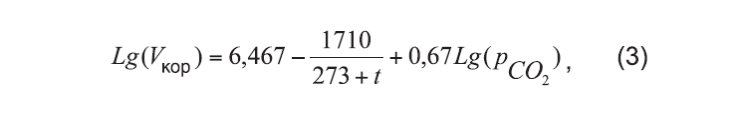

Скорость углекислотной коррозии прямо пропорциональна парциальному давлению СО2 и температуре и описывается уравнением Де Ваарда — Миллиамса:

где Vкор — скорость коррозии, мм/год; pсо2 – парциальное давление СО2, МПа, t — температура, °С.

Для условий эксплуатации скважин описываемого месторождения скорость углекислотной коррозии может достигать значений 30–40 мм/год.

При работе ПЭД на его поверхности индуцируется потенциал, который при контакте с обсадной трубой приводит к электрокоррозии. Также при контакте подвесного оборудования с обсадной трубой за счет трения и вибрации происходит удаление защитной пленки с последующей электрохимической и фреттингкоррозией.

Таким образом, высокая скорость коррозии и низкая наработка на отказ ПЭД вызваны взаимным влиянием целого комплекса взаимосвязанных причин, среди которых по значимости выделяются три: высокая скорость ГЖС; высокий газовый фактор и высокая обводненность.

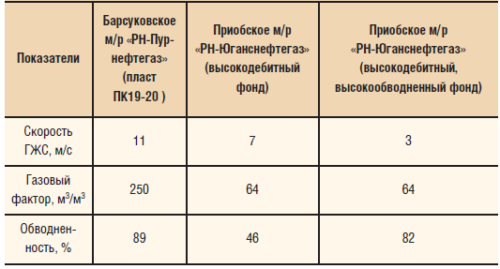

СРАВНЕНИЕ УСЛОВИЙ ЭКСПЛУАТАЦИИ СКВАЖИН БАРСУКОВСКОГО И ПРИОБСКОГО МЕСТОРОЖДЕНИЙ

На Приобском м/р используется подземное оборудование с характеристиками и типоразмерами, аналогичными Барсуковскому м/р, но в отличие от него сроки наработок на отказ значительно больше и катастрофического ускорения коррозии не наблюдается.

Причина заключается в том, что при сравнимых скоростях ГЖС на Барсуковском и Приобском м/р (11 и 7 м/с) на Барсуковском м/р газовый фактор в 3 раза выше, а обводненность выше точки инверсии фаз (эмульсия «нефть в воде»), что обусловливает коррозионную агрессивность жидкости. На Приобском м/р обводненность ниже точки инверсии фаз, вследствие этого эмульсия типа «вода в нефти» не коррозионноагрессивна. Если же рассматривать фонд с обводненностью выше точки инверсии фаз на Приобском м/р, то получим скорость ГЖС в 3,5 раза ниже, чем на Барсуковском м/р (см. «Сравнение показателей эксплуатации УЭЦН-400 на Барсуковском и Приобском м/р»).

Характер коррозионных повреждений указывает на то, что в скважинах наряду с электрохимической коррозией имеет место и электрокоррозия, протекающая под воздействием блуждающих токов. Она возникает при наличии постоянной составляющей тока — например, в случае питания ПЭД от частотно-регулируемого источника электроэнергии (ЧРП) с нарушенной симметрией положительной и отрицательной полуволн. Создание гальванопар в этом случае возможно между НКТ и кабелем, между НКТ и обсадной колонной и между ПЭД и обсадной колонной. Если постоянная составляющая нарушенной симметрии фаз имеет на корпусе ПЭД знак «+», то будет корродировать корпус ПЭД, если «-» — обсадная колонна. Помимо условий постоянного тока, электрокоррозия с достаточно высокими скоростями может протекать и в условиях переменного тока — в том случае, если присутствует движение жидкости-электролита относительно металла (см. «Зависимость скорости электрокоррозии от силы переменного тока и скорости потока»). Скорость коррозии при этом прямо пропорциональна скорости потока. Знакопеременная разность потенциалов в этом случае может возникнуть как за счет токов утечки кабеля или статора ПЭД, так и за счет наведенных потенциалов на корпусе ПЭД или металлической оболочке кабеля. В таблице приведен пример осциллографических измерений потенциалов на броне кабеля питания ПЭД работающей скважины (см. «Электрокоррозия скважин, оборудованных ЧРП»).

КОРРОЗИОННЫЙ ФАКТОР ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ

Дополнительную коррозионную угрозу представляют отдельные технологические жидкости, применяемые при ГТМ: кислотные составы, тяжелые растворы глушения, содержащие хлориди нитрат-ионы. В условиях пластовых давлений и температур, при смешении с пластовыми жидкостями и газами, их коррозионная агрессивность многократно возрастает. Коррозионная агрессивность неингибированных 10–20%-ных растворов соляной кислоты при температурах 80–90°С может достигать 1000 мм/год и более. Одновременное присутствие нитрати хлорид-ионов инициирует питтинговую коррозию. Закачка ингибиторв солеотложений через затруб может привести к электрокоррозии брони кабеля и корпуса НКТ при попадании ИСО между кабелем и НКТ.

СПОСОБЫ СНИЖЕНИЯ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ

Традиционные способы снижения коррозии — это ингибиторная защита, электрохимическая защита, защитные покрытия и коррозионно-стойкие материалы. Ингибиторная защита, как правило, используется как превентивная мера до внедрения других способов защиты. Следует отметить, что традиционные технологии ингибиторной защиты скважинного оборудования, такие как закачка ингибитора через затруб или дозирование по капиллярным трубкам, в данном случае малоэффективны. Так, при закачке через затруб ингибитор не сможет достичь и защитить ПЭД, так как он находится ниже уровня приема насоса. При дозировании реагента по капиллярной трубке ее спуск на глубину подвески 2000 м и более по искривленным скважинам с узким кольцевым зазором между корпусом УЭЦН и эксплуатационной колонной несет в себе риск защемления канала или его перетирания с нарушением герметичности.

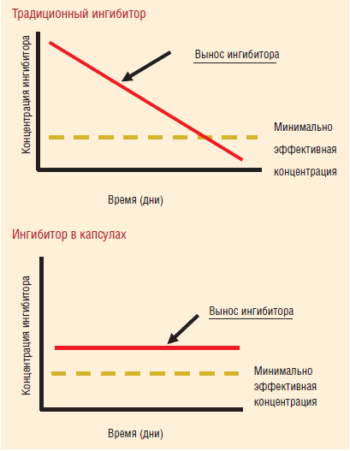

К перспективным ингибиторам можно отнести бинарные, то есть, имеющие две составляющие, которые при смешивании активизируются и образуют защитную пленку. Такие ингибиторы коррозии служат в 2–4 раза дольше по сравнению с обычными нефтеи вододиспергируемыми. Также неплохие результаты дает применение капсулированных ингибиторов коррозии. По сравнению с обычными ингибиторами капсулированный реагент обеспечивает более длительный и плавный вынос из скважины (см. «Профиль выноса традиционного и капсулированного ингибиторов»).

Мы рассматривали разные варианты ингибиторной защиты — путем задавки ингибитора в ПЗП и подвешивания к основанию ПЭД погружного контейнера с твердым ингибитором. В результате лабораторных исследований подобраны ингибиторы для применения по технологии задавки в пласт (см. «Задавка ингибитора в ПЗП») и использования в погружном контейнере.

Следует заметить, что практически все технологии имеют свои недостатки и ограничения в применении. Например, быстрый вынос ингибитора из пласта, быстрый срыв пленки ингибитора с защищаемой поверхности металла при высоких дебитах и скоростях потока.

Так или иначе, ингибиторы коррозии представляются практически безальтернативным и эффективным средством снижения коррозионной агрессивности используемых при ГТМ технологических жидкостей. К примеру, в пластовых условиях, при температурах от 50 до 90°С, коррозионная агрессивность раствора соляной кислоты возрастает в 10–100 раз по сравнению с нормальными условиями (20°С). Мы протестировали и подобрали ингибиторы коррозии, снижающие коррозионную агрессивность солянокислотных составов и растворов глушения в десятки и сотни раз (см. «Ингибиторы для кислотных составов»).

Для защиты от коррозии также использовались электрохимические методы, в частности, установка станций катодной защиты. Подключение СКЗ с использованием дополнительной жилы кабеля позволяет установить необходимый защитный потенциалнепосредственно на корпусе УЭЦН, контролировать процесс и выбрать необходимый ток защиты. К недостаткам метода можно причислить то, что защищается в основном только внешняя стенка обсадной колонны и УЭЦН, необходимо применение больших постоянных токов защиты, способных в случае пробоя вызвать интенсивную электрокоррозию. Кроме того, при использовании электрохимзащиты появляется риск электрокоррозии внутренней стенки обсадной трубы на уровне подвески УЭЦН.

Для скважинных условий выравнивание потенциалов подземного оборудования и обсадной колонны может быть обеспечено, например, размещением в нижней части УЭЦН проволочного щеточного диска из коррозионностойкой, высоколегированной витой стали, наружный диаметр которого превышает внутренний диаметр обсадной колонны. Конструкция устройства, благодаря эластичности упругих элементов щеточного диска, не повреждает внутреннюю поверхность эксплуатационной колонны во время спуска УЭЦН в зону перфорации, обеспечивает стекание блуждающих токов (см. «Выравниватель потенциалов»).

Опыт применения протекторной защиты с использованием магниевых сплавов на Барсуковском м/р показал их низкую эффективность. Корпуса ПЭД корродируют параллельно с растворением «жертвенного» анода (см. «Коррозия корпусов ПЭД с протекторной защитой»).

Невысокая эффективность существующих технологий ингибиторной и протекторной защиты заставляет внедрять другие, более эффективные технологии, позволяющие снизить коррозионный износ и повысить тем самым сроки наработки подвесного оборудования. К таким технологиям сегодня относятся, во-первых, применение подвесного оборудования из износои коррозионностойких материалов и, вовторых, применение защитных полимерных и металлизационных покрытий. В данном случае предпочтительна технология высокоскоростного газопламенного нанесения коррозионно-стойкого металла, позволяющая получать покрытия с адгезией к основному металлу более 80 МПа, пористостью менее 1% и твердостью до 62 по HRC, что намного превосходит показатели полимерных покрытий.

Данный вариант защиты, реализованный в «РНПурнефтегазе» по технологии компании «Технологические системы защитных покрытий», позволил в несколько раз увеличить наработку на отказ УЭЦН и сместить акцент с проблемы коррозии ПЭД на коррозию НКТ, где данная технология, к сожалению, неприменима.

Еще одно направление — усовершенствование систем питания ПЭД в целях исключения асимметрии фаз, снижения токов утечки.

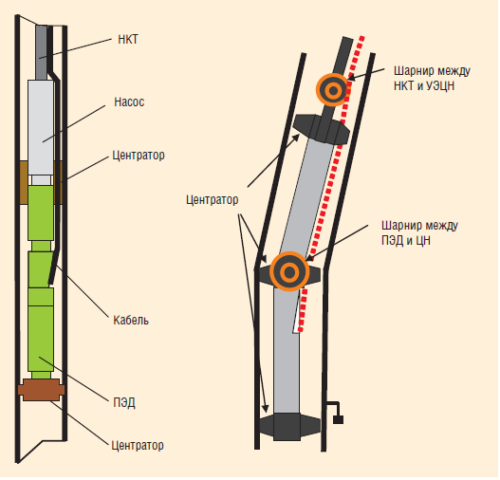

И, наконец, применение катодной защиты обсадной колонны и корпуса ПЭД через дополнительную жилу кабеля. Данная технология, реализованная на нескольких скважинах Барсуковского м/р, позволила в несколько раз увеличить среднюю наработку на отказ подвесного оборудования. Но при данном варианте защиты не исключен риск коррозии внутренней поверхности обсадной колонны на уровне подвески УЭЦН. Для исключения этого риска мы рекомендуем оборудовать УЭЦН специальными центраторами, которые обеспечат надежный контакт подвески с обсадкой и тем самым уравняют их электрические потенциалы (см. «Применение центраторов на УЭЦН»).

ВЫВОДЫ

Основная причина ускоренной коррозии корпусов ПЭД заключается в форсированном отборе пластовой продукции, которая приводит к увеличению скорости потока, интенсификации разгазирования добываемых флюидов. В присутствии частиц пластовой породы и выделяющегося газа на погружное оборудование воздействует комплекс кавитационно-эрозионно-абразивных факторов, не позволяющий образовываться на поверхности металла защитным отложениям, что интенсифицирует скорость углекислотной коррозии.

Все факты коррозионных отказов зафиксированы исключительно на скважинах с обводненностью более 80%, погружное оборудование которых контактирует с высококоррозионной агрессивной эмульсией типа «нефть в воде».

Замена УЭЦН на более производительные установки, в частности, применение ПЭД большего типоразмера, приводит к уменьшению кольцевого зазора между УЭЦН и обсадной колонной, что увеличивает риск истирания и задира корпуса ПЭД при спуске в колонну, а также благоприятствует фреттинг-коррозии при эксплуатации за счет вибрации контактирующих поверхностей.

На скважинах, оборудованных частотно-регулируемыми системами управления ПЭД, при определенных условиях на выходе источника питания двигателя возникает постоянный или пульсирующий однополярный ток, который вызывает электрокоррозию. Электрокоррозия возможна также и на скважинах с трансформаторными системами управления ПЭД при наличии тока жидкости между двумя металлическими поверхностями, наведенного потенциала на корпусе ПЭД либо токов утечки обмотки статора электродвигателя или кабеля питания.

Коррозионная агрессивность отдельных видов технологических жидкостей, используемых при ГТМ, при попадании в пластовые условия многократно усиливается.

В настоящее время разработаны и проходят апробацию мероприятия, направленные на устранение негативного влияния причин, способствующих ускоренной коррозии погружного скважинного оборудования.

Для отправки комментария вам необходимо авторизоваться.