Надежность энергоэффективного оборудования «Новомет» при повышенном содержании мехпримесей

Увеличение частоты вращения вентильного двигателя дает возможность сохранить производительность энергоэффективной УЭЦН, при этом снизить затраты электроэнергии до 37% и сократить длину установки в 2–3 раза. Но, чтобы уменьшить вероятность отказа такой установки при использовании в условиях высокого содержания мехпримесей, требуется ее дополнительная модернизация. Для ЭЦН5А-320 компрессионной сборки модернизация заключалась в добавлении к нижней части ступени дополнительного лабиринтного уплотнения, для УЭЦН плавающей сборки – в применении твердосплавных осевых подшипников.

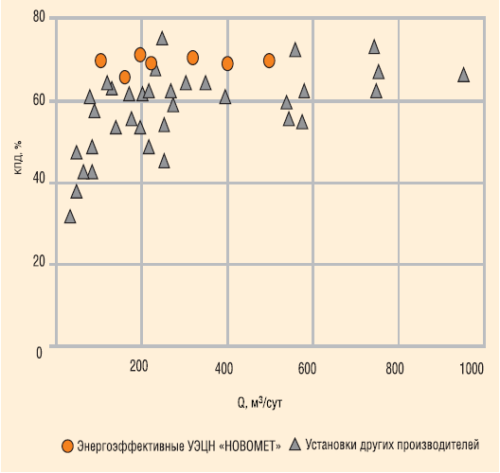

На фоне УЭЦН 5А габарита большинства мировых производителей установки производства «НОВОМЕТ» выделяются более высоким КПД (около 70%) (рис. 1). Энергоэффективность таких установок обеспечивается, во-первых, повышенным КПД насоса и двигателя, что позволяет не только уменьшить количество потребляемой установкой электроэнергии, но и сократить ее потери в кабельной линии и наземной части установки. Во-вторых, использованием предвключенных мультифазных насосов для прокачки газа и уменьшения веса жидкости в НКТ, что также снижает потребление установкой электроэнергии.

ОСОБЕННОСТИ ЭЭУ

В составе энергоэффективной установки (ЭЭУ) УЭЦН 5A-500-2000 (рис. 2) находится ступень с меньшей, чем по номиналу, подачей, но с более высоким КПД, а также вентильный двигатель, КПД которого по определению выше, чем асинхронного ПЭД. Увеличение числа оборотов вентильного двигателя позволяет довести производительность установки до показателей работы стандартных серийных УЭЦН. Таким образом, переход к ЭЭУ обеспечивает снижение материалоемкости, энергопотребления и стоимости ремонта.

Следует иметь в виду, что увеличение скорости вращения вала установки при эксплуатации в осложненных мехпримесями скважинах приводит к увеличению скорости потока жидкости и износа оборудования, увеличению нагрузок в парах трения, что в совокупности ведет к снижению наработки УЭЦН на отказ. В связи с этим для сохранения надежности требуется изменение конструкции и комплектации установки, в частности, изменение конструкции ступени.

Для решения этой задачи мы создали специальный испытательный стенд и разработали методику ресурсных испытаний, исследовали механизм отказа насосов при высокой частоте вращения вала и провели оптимизацию существующих конструкций насосов плавающей и компрессионной сборки.

РЕСУРСНЫЕ ИСПЫТАНИЯ ЭЭУ

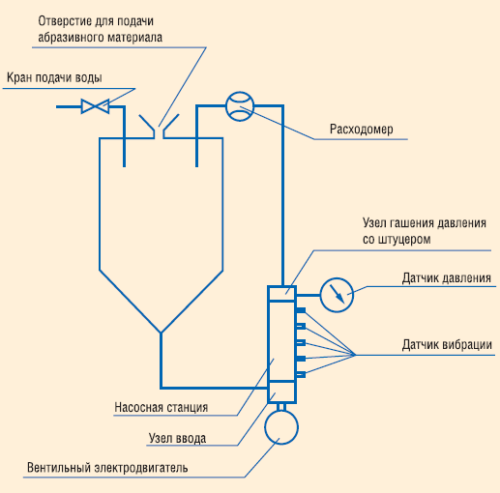

Принципиальная схема стенда для проведения ресурсных испытаний включала в себя вертикально расположенный насос с датчиками вибрации и давления (рис. 3). Жидкость с абразивным материалом из общего бака-накопителя поступала по нагнетательному трубопроводу на прием насоса, проходила через насос и по сливному трубопроводу возвращалась в бак. В качестве абразивного материала использовался кварцевый песок в количестве 10 г/л, включающий равное соотношение крупных (0,5–1 мм)

и мелких (20–30 мкм) частиц. По мере того как абразив измельчался и терял свои свойства, он заменялся на новый (через 1–2 часа, в зависимости от программы испытаний). Частота вращения вала при испытаниях составляла до 6000 об/мин. До начала и после каждого цикла испытаний производилось измерение расходно-напорной и мощностной характеристик установки, а также износа деталей насоса как по массе, так и по ряду характерных размеров. В качестве отправной точки для данной методики были взяты данные по наработкам УЭЦН 5А габарита, реального эксплуатационного фонда скважин. Мы сделали выборку по отказам, вызванным абразивными разрушениями и заклиниванием насосов. Конструктивная надежность секций в реальных эксплуатационных условиях (КВЧ 150 мг/л, периодические выбросы до 500 мг/л) составила 750 суток. Аналогичная секция была испытана в стендовых условиях: при заданных параметрах наработка составила 5 часов. Таким образом, выбранная методика позволяет ускорить ресурсные испытания, получить результаты за 4–10 часов вместо 2–3 лет скважинных испытаний (1 час на стенде соответствует примерно 150 суткам в скважине).

МЕХАНИЗМ ОТКАЗОВ ПРИ ВЫСОКИХ ОБОРОТАХ ВРАЩЕНИЯ ВАЛА

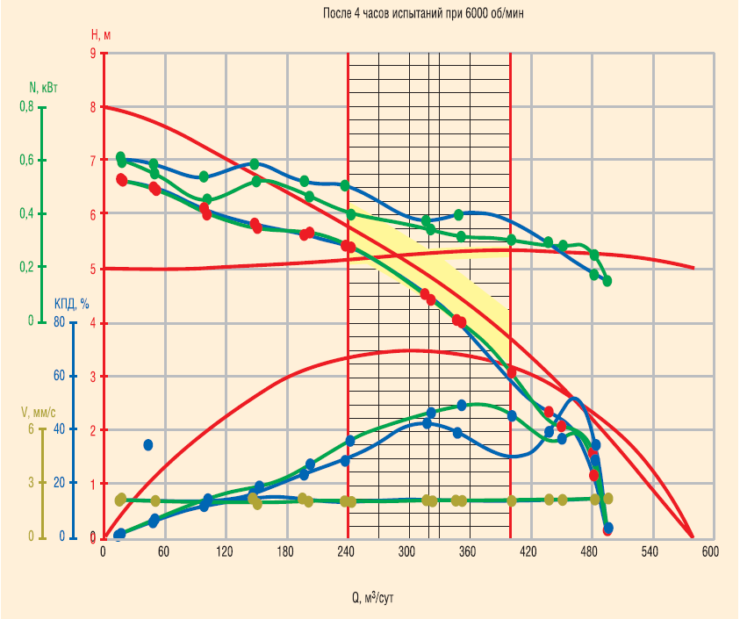

После 4 часов испытаний УЭЦН серийной плавающей сборки при частоте 6000 об/мин мы получили резкое ухудшение характеристик – увеличение потребляемой мощности в рабочем диапазоне, снижение расходно-напорных характеристик и значительное снижение КПД (рис. 4). В данном случае основной причиной разрушения стал износ нижнего уплотнения ступени (карбонитовых шайб), вплоть до контакта металла по металлу.

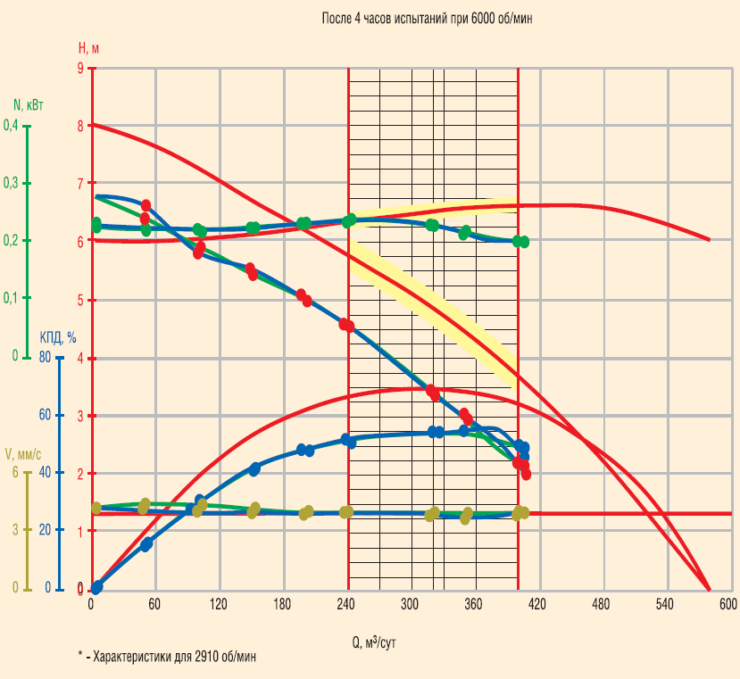

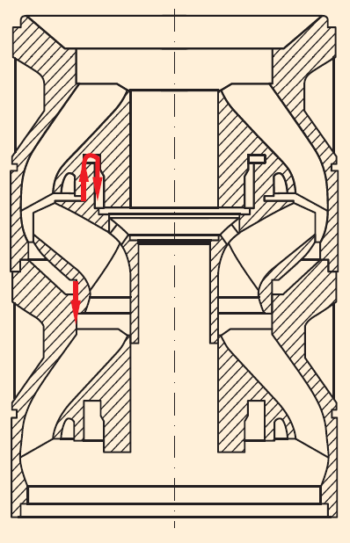

При испытании установки серийной компрессионной сборки после 1 часа испытаний на частоте 4500 об/мин произошло значительное снижение напора во всем диапазоне (рис. 5). В данном случае износ происходил по границе направляющего аппарата и рабочего колеса. Причиной падения характеристик служило увеличение утечек в ступени (рис. 6).

НАПРАВЛЕНИЯ ОПТИМИЗАЦИИ НАСОСОВ

Дальнейшие работы были направлены на устранение проблем, возникающих при эксплуатации УЭЦН плавающей и компрессионной сборки. В частности, были изменены конструкции ступени. В УЭЦН компрессионной сборки в нижней части ступени было добавлено дополнительное лабиринтное уплотнение, а в серийной плавающей сборке – применены твердосплавные осевые подшипники.

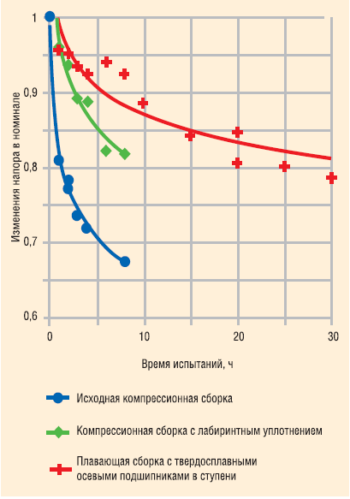

Эти усовершенствования позволили существенно увеличить ресурс работы двух видов сборок УЭЦН, в частности, оптимизировать напор секций (рис. 7). Наилучшие эксплуатационные характеристики в процессе испытаний продемонстрировала плавающая сборка насоса со ступенью с твердосплавными осевыми. Износ твердосплавных подшипников за 40 часов испытаний при 4500 об/мин, соответствующих примерно 6000 суток работы в скважине, при высоте твердосплавной вставки около 5 мм, составил всего 0,8–1 мм.

ПРОГНОЗ НАРАБОТКИ ЭЭУ

На основе проведенных испытаний можно спрогнозировать показатели наработки на отказ УЭЦН плавающей и компрессионной сборки в скважинных условиях.

Если за критерий отказа взять 20%-ное падение напора, то ожидаемая конструкционная наработка УЭЦН плавающей сборки с твердосплавными осевыми подшипниками составит 3600 суток, компрессионной сборки с лабиринтным уплотнением – 1200 суток.

Этот прогноз справедлив для КВЧ 500 мг/л. При КВЧ 1000 мг/л и том же индексе агрессивности наработка будет примерно вдвое меньше.

Эти и некоторые другие конструктивные изменения позволяют энергоэффективным УЭЦН сохранять ресурс при работе до 6000 об/мин на уровне серийных установок, работающих на 2910 об/мин.

Для отправки комментария вам необходимо авторизоваться.