Перспективная инжиниринговая методика для предотвращения прихвата противопесочной системы заканчивания при спуске в скважины сложной 3D траектории

Несмотря на то, что настоящая статья посвящена опыту, полученному авторами в рамках строительства глубоководной скважины, рассмотренная в материале методика представляет интерес общего характера.

Поводом для проведения данной работы послужила неудачная операция спуска противопесочной системы заканчивания в скважину глубиной 5500 м по стволу со сложной 3D траекторией.

Настоящая статья написана главным редактором журнала «Инженерная практика» Александром Долгопольским в качестве краткого обзора публикации SPE 173141-MS “Advanced Drilling Engineering Methodology Proves Robust in Preventing Mechanical Lock-up While Deploying Sand-Control Completions Through Complex 3D Drains”. Данную публикацию подготовили R. Studer and S. Menand (DrillScan); S. Bourgoin (Total SA) для Конференции по бурению Международной ассоциации буровых подрядчиков и Общества инженеров нефтегазовой промышленности (IADC/SPE), проведенной 17-19 марта 2015 года в г. Лондоне. Публикация не рецензировалась.

Как подчеркивают в самом начале статьи авторы, сегодняшний уровень технологического развития бурения позволяет успешно проводить стволы практически любой желаемой траектории, следуя за простиранием и геометрией целевого объекта разработки. В то же время задача спуска обсадной колонны и эксплуатационных фильтров в такие стволы становится совершенно нетривиальной, тогда как прихват спускаемой системы заканчивания в процессе ее спуска оборачивается, как минимум, исключением нижележащей части ствола из эффективной эксплуатации. Для морских и, тем более, глубоководных проектов такие неудачи стоят очень и очень дорого.

Именно поэтому вслед за прихватом эксплуатационной колонны на отметке 5325 м по стволу оператор проекта решил тщательным образом проанализировать причины этого непредвиденного события, а заодно и разобраться с тем, почему предварительное моделирование спуска колонны не выявило высокого уровня риска для данного интервала.

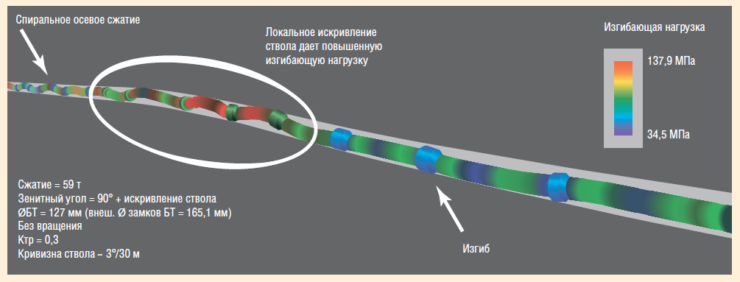

Как пишут авторы, расчет скручивающих и осевых нагрузок (torque & drag) на бурильную колонну вошел в стандартную практику моделирования бурения и, безусловно, проводился для рассматриваемого проекта. Однако этого оказалось недостаточно. По утверждению авторов, стандартный метод моделирования нагрузок достоверен лишь для идеальной геометрии ствола, тогда как в реальных условиях огромное влияние на величину и характер нагрузок оказывает локальная кривизна ствола, под воздействием которой одновременно наблюдается как синусоидальное, так и спиральное сжатие колонны (рис. 1.1).

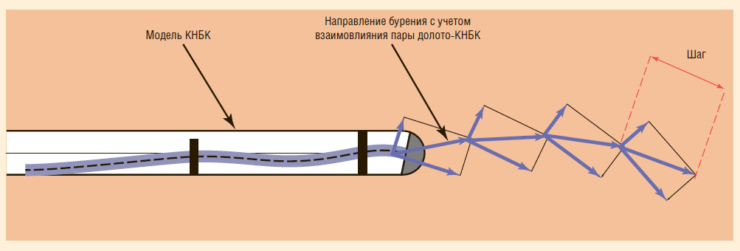

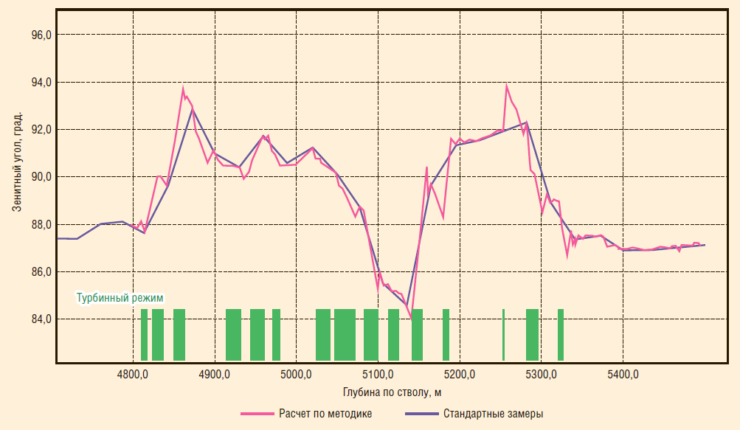

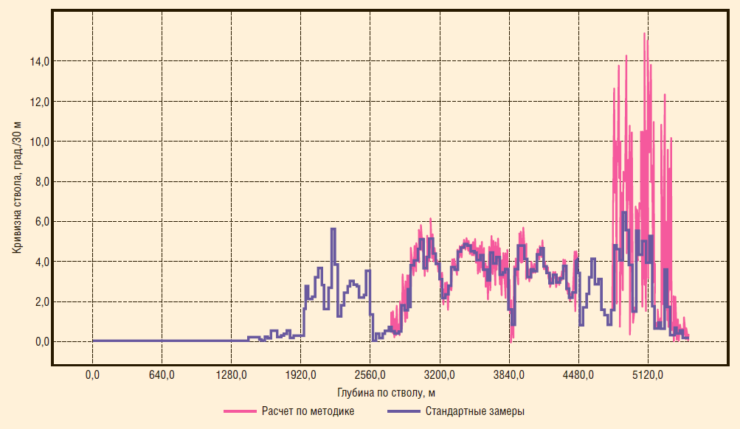

Для того чтобы с максимально возможной точностью оценить фактическую кривизну ствола в каждой его точке и рассчитать соответствующие нагрузки на обсадную колонну при спуске, авторы работы создали собственную «пошаговую методику». Методика, учитывающая влияние различных факторов на поперечное отклонение бурильной колонны, позволяет оценить фактический азимут и зенитный угол ствола с шагом примерно в один метр в отличие от стандартной частоты замеров в 30 метров (рис. 1.2). Такой подход позволяет выявить гораздо больше точек плотного соприкосновения колонны со стенками ствола.

3D траекторией

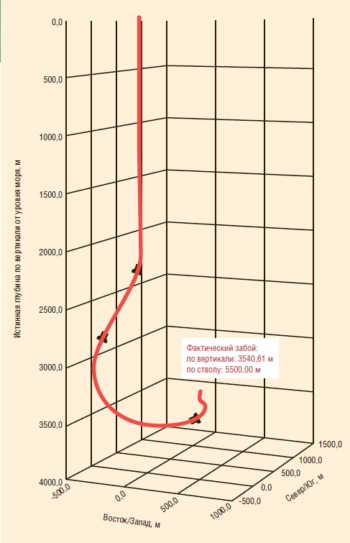

В рассматриваемом в работе случае профиль скважины был весьма сложным (рис. 3.). Скважина начиналась длинной вертикальной секцией диаметром 660,4 мм (26 дюймов), за которой следовала пологая 1500-метровая секция диаметром 444,5 мм (17-1/2 дюймов), переходящая 3D интервал (с 2935 по 4498 м по стволу) набора зенитного угла с 29 до 91° и горизонтального поворота с 230 до 0°. Траектория завершалась почти 1000-метровым горизонтальным интервалом диаметром 215,9 (8-1/2 дюйма).

Секцию набора кривизны бурили роторной управляемой (РУС) системой типа point-the-bit (с направлением долота), которой также предполагалось пройти и последний интервал. Однако на последних 694 метрах РУС пришлось заменить на винтовой забойный двигатель (ВЗД) с кривым переводником. И именно переход на бурение с ВЗД в итоге стал причиной неудачи спуска системы заканчивания, поскольку локальная кривизна ствола на последнем интервале оказалась неожиданно высокой.

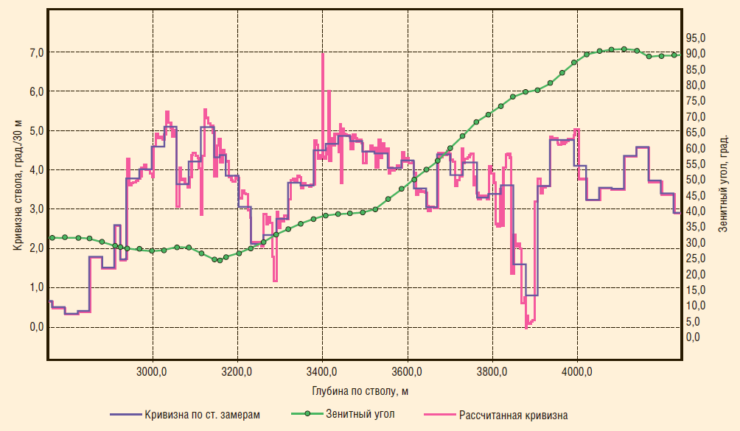

Для каждого из интервалов под указанные выше секции авторы провели анализ кривизны ствола по разработанной методике. Так, например, в случае интервала диаметром 311,1 мм (12-1/4 дюйма), который бурился при помощи РУС, в расчет принимались данные о весе на крюке, продолжительности фаз направленного бурения, направленности долота, безразмерной прочности породы на сжатие, а также технические характеристики долота и др. В итоге рассчитанная постфактум кривизна ствола в данном интервале оказалась несколько выше зафиксированной стандартным способом (рис. 1.4). Небольшую разницу между рассчитанными постфактум значениями и данными стандартных замеров в данном случае авторы объясняют преимуществами РУС с направлением долота с точки зрения обеспечения гладкости ствола.

Совсем другую картину авторы получили, сравнивая данные по последнему интервалу (215,9 мм), в котором и произошел прихват колонны. По плану зенитный угол этого горизонтального участка ствола должен был составлять 91°, что «в среднем» и подтвердилось на практике. Однако при более детальном рассмотрении кривизна траектории в силу особенностей направленного бурения с ВЗД оказалась весьма существенной (рис. 1.5). И в данном случае сравнение различий в значениях кривизны, полученных стандартным методом и по методике авторов, наглядно показывает причину прихвата (рис. 1.6).

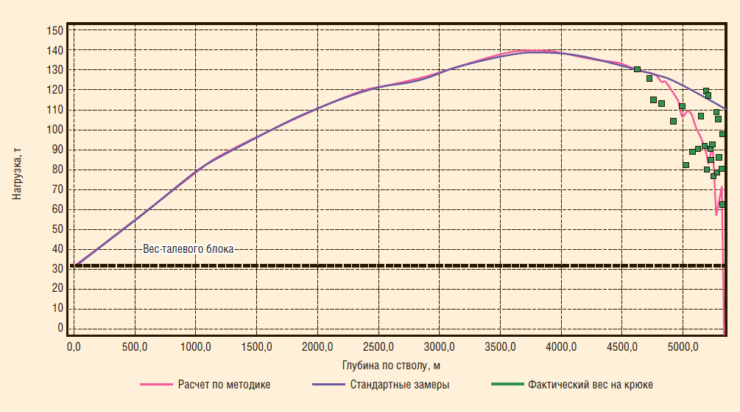

Вес на крюке начинал планомерно снижаться от отметки 4700 м по стволу. Авторская модель показывает многочисленные точки плотного контакта в интервале 5000 и 5337 м, а на уровне 5325 м – там, где и произошел прихват, – вес на крюке вплотную приблизился к весу талевого блока, что фактически гарантировало прихват (рис. 1.7).

Подытоживая написанное, авторы указывают на то, что опробованная ими на фактических данных методика моделирования кривизны траектории и нагрузок с более высокой частотой дискретизации может быть внедрена в практику бурения. И это позволит выявлять более высокий уровень кривизны ствола там, где это не позволяют сделать стандартные замеры и расчеты.

Для отправки комментария вам необходимо авторизоваться.