Предупреждение осложнений, вызванных влиянием коррозии, мехпримесей и солеотложений при эксплуатации скважин ЦДО «Варьеганнефтегаз»

Многие скважины ЦДО «Варьеганнефтегаз» осложнены повышенным выносом мехпримесей и коррозией, что требует внедрения особых технологий и оборудования. На скважинах компании внедряются УЭВН, технологии «ЛИНК» и SECURE, катодная защита, технологии защиты ингибитором в микрокапсулах. Для повышения срока службы НКТ, снижения транспортных затрат и расходов на ремонт планируется активно внедрять НКТ с защитным покрытием и трубы, изготовленные из легированной хромом стали.

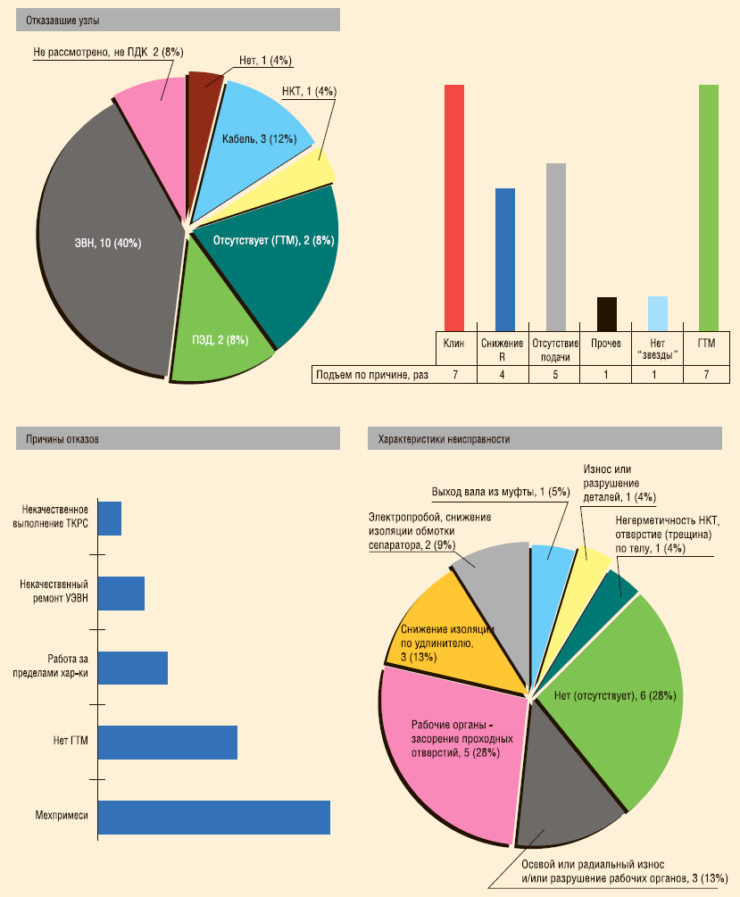

По итогам исследований, проведенных в области надежности погружного оборудования в компании «Варьеганнефтегаз» («ВНГ»), мы приняли решение об изменении подходов к анализу причин отказов оборудования. В частности, мы отказались от стандартного поиска причин отказов как таковых и сосредоточили усилия на выявлении «слабого звена» – узла, отказавшего первым, и устранении других возможных причин возникновения отказов оборудования.

К примеру, «слабым звеном» – источником отказа может быть слабосцементированный коллектор, из-за которого наблюдается вынос породы и мехпримесей. Решение этой проблемы приведет к повышению производительности скважин, уменьшению затрат на ремонты, снижению себестоимости добываемой продукции, увеличению наработки на отказ.

При подборе оборудования для эксплуатации той или иной скважины учитывается индекс абразивности. Сегодня на рынке присутствует оборудование мировых производителей – Schlumberger, Baker Hughes, Centrilift, – изготовленное из четвертого и пятого типа неризиста, хорошо зарекомендовавшее себя при работе в скважинах с высоким индексом абразивности. Однако его высокая стоимость пока не позволяет компании выйти на желаемый уровень прибыльности. Поэтому мы решили наладить сотрудничество с отечественными производителями оборудования из четвертого типа неризиста, в частности, с заводом «Алмаз» (г. Радужный). В настоящее время ведутся ОПИ этого оборудования. При достижении результатов, аналогичных работе импортного оборудования, компания сможет осуществить замещение высоконадежного импортного оборудования отечественными аналогами и выйти на уровень прибыльности 3 единицы.

Такой подход связан с политикой ТНК-ВР: среди задач, которые акционеры компании ставят перед менеджерами, центральное место занимает повышение экономической эффективности каждого из проектов. В случае недостижения запланированных результатов или снижения индекса прибыльности ниже «точки отсечения» проект будет закрыт.

ЭКСПЛУАТАЦИЯ УЭВН

Установки винтовых насосов в соответствии со специальным проектом, разработанным в 2009 году, внедряются главным образом на скважинах Покурской свиты, где УЭЦН обычно отказывают после 3– 4 суток работы из-за очень большого выноса мехпримесей. По сравнению с ЭЦН у винтовых насосов ресурс по износу значительно выше: даже после полного забивания мехпримесями очищенный от них насос снова может работать. Внедрение УЭВН показало неплохие результаты: СНО в 2010 году по ряду скважин приблизилась к 250 суток. Тем не менее этот показатель остается относительно низким, и для его повышения, помимо применения высоконадежного оборудования, необходимо решение проблемы выноса мехпримесей – основной причины отказов УЭВН (рис. 1).

Совместно с компанией «Борец» мы разработали одновинтовой насос с погружным вентильным электродвигателем, с нулевым зазором между ротором и эластомером, что обеспечивает прохождение большего количества песка. Чтобы избежать разрушения насоса при контакте с мехпримесями, был подобран специальный эластомер повышенной прочности. Индекс прибыльности данного проекта составил 4,85.

ТЕХНОЛОГИЯ «ЛИНК»

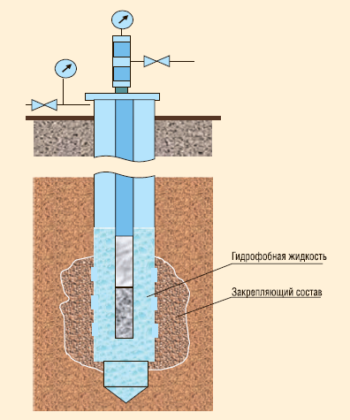

Технология «ЛИНК» впервые была опробована для вывода из бездействия после КРС одной из скважин Вань-Еганского месторождения (рис. 2).

Технология «ЛИНК» включает следующие этапы:

- закачка буферной жидкости (6-8 м3);

- закачка состава (0,7-0,8 м3 на 1 м эффективной толщины);

- закачка гидрофобной жидкости (товарная нефть, солярка и т.п.) объемом, в 1,5-2,0 раза превышающим объем закачанного состава;

- выдержка на реагирование и отверждение;

- постепенный ввод скважины в эксплуатацию.

На сегодняшний день с помощью этой технологии обработана 21 скважина, в четырех из них технология оказалась неэффективной. Недостаток данной технологии состоит в появлении скин-фактора после проведения работ.

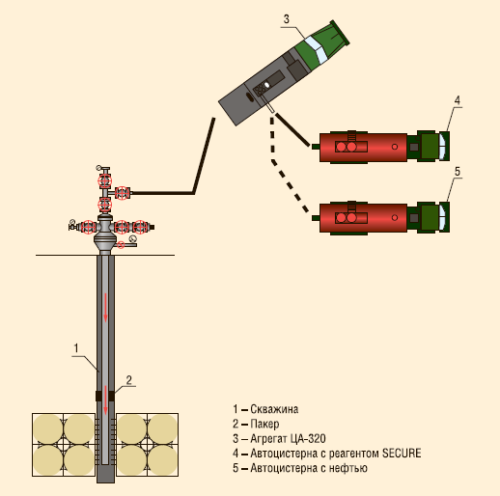

ТЕХНОЛОГИЯ SECURE

Одной из технологий по укреплению ПЗП служит технология SECURE (разработчик – компания Champion Technologies) (рис. 3). Если в случае с «ЛИНК» обработку скважин проводит подрядчик, то здесь роль подрядчика сводится к поставке химреагентов, участию в совместном составлении планов работ и супервайзингу, тогда как обработку скважин проводит заказчик.

Технология SECURE включает закачку буферной нефти, реагента SECURE, смешанного с нефтью, последующую продавку реагента нефтью. Время отверждения реагента составляет 72 часа.

Технология SECURE опробована на четырех скважинах, и на всех показала свою эффективность. Индекс прибыльности по данной технологии выше, чем по технологии «ЛИНК». В 2011 году запланирована дополнительная обработка скважин по технологии SECURE.

ПРИМЕНЕНИЕ ИНГИБИТОРОВ КОРРОЗИИ В МИКРОКАПСУЛАХ

Ингибиторы коррозии в микрокапсулах «Каптрон» применялись на двух скважинах с большим выносом мехпримесей. Размеры капли ингибитора составляют 1-2 мм, размеры отдельной капсулы – 25-75 мкм. По обеим скважинам были получены отказы, что говорит об ограничениях в применении технологии, в частности, при работе на скважинах, осложненных мехпримесями. В других случаях эффективность этой технологии очевидна: если максимальный срок работы глубинного дозатора может достигать 250 суток, то при применении технологии микрокапсулирования на забое скважины вынос ингибитора происходит плавно в течение гораздо более длительного периода. Результаты отбора проб фиксируют наличие реагента. В случае снижения его концентрации проводится дополнительная обработка (рис. 4). В процессе эксплуатации скважины полимерная мембрана растворяется и, смешиваясь с пластовой жидкостью, защищает УЭЦН. Скорость растворения мембраны зависит от температуры скважинной жидкости и от рН среды.

К недостаткам данного способа защиты можно отнести необходимость остановки скважины на период оседания капсул на забой (около 10 ч), что влечет за собой потери в добыче нефти. Кроме того, данный способ не применим к горизонтальным скважинам, скважинам с недостаточным зумпфом и скважинам с большим выносом мехпримесей.

В 2011 году данная технология будет внедряться на скважинах, не осложненных мехпримесями. По нашим оценкам, индекс прибыльности от применения технологии закачки микрокапсулированного реагента составит 1,56, общая экономия – $1,7 млн в год.

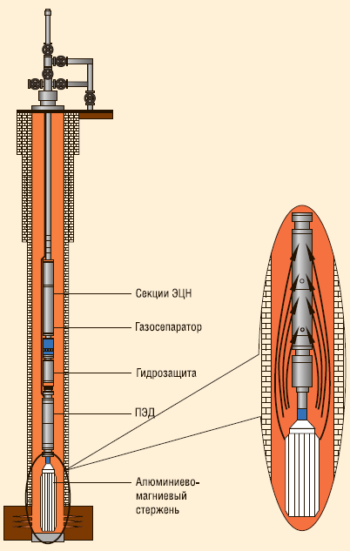

МЕТОД КАТОДНОЙ ЗАЩИТЫ

Ежегодно компания закупает порядка 100 протекторов для защиты от коррозии. Расчетный срок службы таких протекторов составляет 5 лет. Для обеспечения лучшей зоны покрытия мы решили увеличить содержание магния в составе протектора.

Эффективность этого метода (рис. 5) гораздо выше, чем ингибиторной защиты: индекс прибыльности составляет 2,28. Стоимость одного протектора порядка 18 тыс. руб. Очевидная экономия от сокращения числа списанных по причине коррозии ПЭД и уменьшения затрат на ПРС делает данный проект инвестиционно привлекательным. В 2010 году принято решение о тиражировании метода на осложненном коррозией фонде скважин. За 5 лет планируется оснастить 100% коррозионного фонда.

ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ НКТ

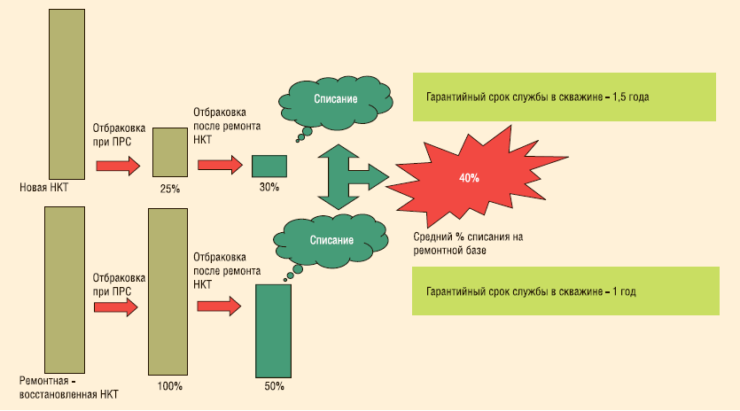

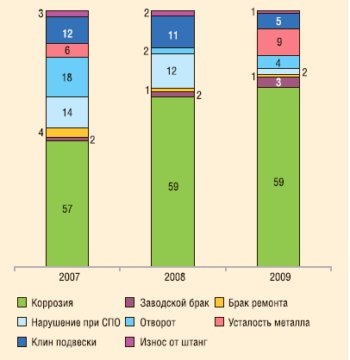

Оборот НКТ предприятия с учетом наработки на отказ, равной 450 суток, показывает, что смена НКТ осуществляется в 90% всех ТРС (рис. 6). Анализ причин «полетов» НКТ показывает, что наибольшее их число происходит из-за коррозии оборудования (рис. 7).

При этом наряду с увеличением доли «полетов» из-за коррозии общее число аварий сокращается. Рост доли «полетов» в аварийном фонде из-за коррозии объясняется неизбежным увеличением обводненности продукции, а снижение общего числа аварий – мероприятиями, направленными на их предупреждение (рис. 8). В частности, с середины 2007 года в ОАО

«ННП» и ОАО «ВНГ» было принято решение об изменении в подборе подвесных и монтажных патрубков. Так, в «ННП» были выбраны патрубки с более толстой стенкой (7 мм), тогда как до этого использовались с толщиной стенки в 5,5 мм. В «ВНГ» были выбраны патрубки более прочного исполнения – от марки К перешли к маркам М80 и Е. В результате преобразований число аварий по коррозии подвесных и монтажных патрубков сократилось втрое.

БОРЬБА С КОРРОЗИЕЙ НКТ

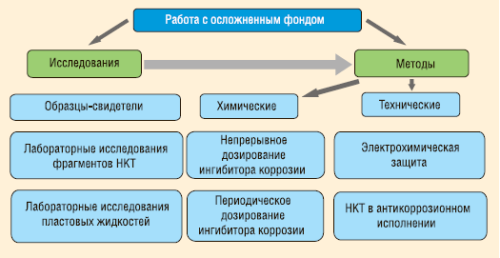

Для борьбы с коррозионным фондом компания применяет следующие методы: непрерывное и периодическое дозирование ингибиторов коррозии с помощью СУДР, электрохимическую защиту, использование НКТ с антикоррозионным покрытием и НКТ в износостойком исполнении. Для изучения эффективности применяемых методов, а также для выявления других способов воздействия регулярно проводятся исследования фрагментов НКТ, пластовых жидкостей, образцов-свидетелей.

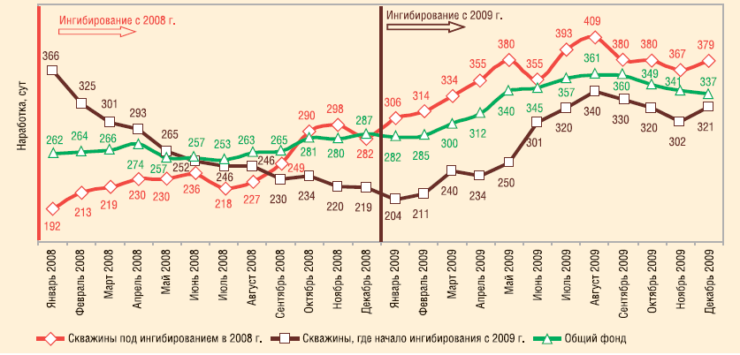

На сегодняшний день основным методом борьбы с коррозией служит ингибирование. Его эффективность характеризуется увеличением наработки ГНО. Так, скважины, подвергающиеся ингибированию с 2008 года, показывают увеличение наработки практически в два раза. На скважинах, участвующих в процессе с 2009 года, удалось увеличить наработку на 63%.

Вместе с тем, возможности ингибирования, как показывает практика, имеют свой предел. Так, с июля 2009 года наблюдается выравнивание показателей наработки, превысить которые с помощью применения только этого метода не представляется возможным (рис. 9).

В рамках исследования причин коррозии НКТ мы выполнили анализ агрессивности пластовой воды и выявили скважины со значительным содержанием CO2 и высокой скоростью коррозии. Подробно изучив проблему коррозии НКТ в лабораторных условиях, мы смогли выделить главные причины аварий на НКТ: агрессивность пластовой жидкости и некачественный сплав НКТ, содержащий неметаллические включения. Чем больше содержание неметаллических включений в структуре металла, тем ниже уровень коррозионной стойкости этого металла и процент отбраковки данной НКТ. Минералогический состав пластовых жидкостей показывает высокое содержание углекислого газа (до 250 мг/л) на Ершовом месторождении и высокое содержание сероводорода (до 13 мг/л) на Вань-Еганском месторождении. Именно повышенное содержание этих компонентов приводит к коррозии оборудования.

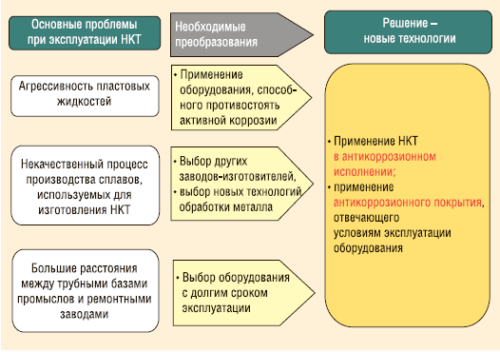

На основе полученных данных для решения проблем коррозии НКТ были выработаны стратегические направления: применение НКТ в антикоррозионном исполнении и применение антикоррозионных покрытий (рис. 10).

Примером используемого антикоррозионного покрытия служит PolyPlex – покрытие, предназначенноедля эксплуатации в скважинах с температурой до 150°С. Оно отличается высокой эластичностью, отсутствием склонности к трещинообразованию, сколам, чувствительности к любым деформациям, стойкостью к механическим повреждениям (в том числе к задирам), абразивной и гидроабразивной стойкостью. Свойства покрытия значительно превышают показатели нержавеющей стали типа 08Х18Н10Т. Так, для PolyPlex характерны высокая коррозионная стойкость, в том числе к сероводороду, хлору и т.д., стойкость к образованию АСПО и отложению солей, низкое гидравлическое сопротивление, высокая адгезия. Использование покрытия позволяет производить ремонт НКТ путем кратковременной тепловой обработки паром или посредством кислотной промывки. Покрытие характеризуется стабильностью свойств на протяжении всего срока службы, ему присущи экологическая чистота, длительный срок службы и ремонтопригодность в условиях нефтепромысла.

Возможно также нанесение внутреннего покрытия PolyPlex на промысловые трубопроводы, что увеличит их срок службы, а также на внутреннюю поверхность ПСМ в АГЗУ, что позволит избежать абразивного износа и коррозии отводов ПСМ, увеличит срок службы ПСМ и обеспечит наибольшую точность замеров в результате отсутствия перетоков. В случае использования данного покрытия при ремонте НКТ не требуется производить отжиг, применяемый для удаления АСПО в настоящее время, что снизит стоимость ремонта.

Другой способ защиты от коррозии – использование стеклопластиковых НКТ. Проект по их испытанию в трех добывающих скважинах с УЭЦН на Вань-Еганском месторождении был составлен совместно с компанией «Фабер Гласс Рус» (подразделение американской компании Fiber Glass Systems). К преимуществам данного оборудования можно отнести высокую стойкость к коррозии, механическим разрушениям и мехпримесям, работоспособность при отрицательной температуре до –50°С, низкую теплопроводность, позволяющую с минимальными потерями тепла обеспечивать добычу вязкой нефти. Минимальный срок службы этих НКТ составляет 15-20 лет.

Существуют и другие способы защиты НКТ от коррозии. Так, применение традиционных легированных хромом сталей значительно увеличивает хладостойкость, прочность, ударную вязкость и коррозионную стойкость НКТ, что позволяет нарастить срок службы оборудования в 2 раза и более. При этом надо иметь в виду, что хоть в России и налажено производство легированных хромом сталей, многие заводы выпускают сплав с неравномерным распространением хрома, который не дает необходимой защиты от коррозии. Необходимый эффект достигается только за счет технологии непрерывного литья. По итогам анализа применения покрытий НКТ и труб, изготовленных из специальных материалов, мы приняли решение о полном переходе на покрытия PolyPlex и трубы, изготовленные из сплава с добавлением хрома (1%). В настоящее время мы ведем испытания НКТ различного сортамента разных заводов-изготовителей и с разной структурой металла, который содержит хром. По результатам испытаний будут определены основные поставщики трубной продукции.

Подобное решение обусловлено, в частности, значительной удаленностью объектов «ВНГ» от ремонтных баз и, следовательно, значительными расходами на доставку трубной продукции. Такой подход уже начал применяться и показал свою эффективность. Так, на покрытие PolyPlex распространяется пятилетняя гарантия, а ремонт трубы с покрытием обойдется как минимум в 2 раза дешевле, так как вместо традиционной очистки и отжига будет необходима только гидродинамическая очистка внутренней поверхности.

КОНТРОЛЬ КАЧЕСТВА

Также хотелось бы отметить такое направление деятельности для оптимизации эксплуатации НКТ, как инспекция на устье скважин. Инспекция осуществляется независимой подрядной организацией, которая берет на себя риски, связанные с отказом НКТ. В результате снижаются затраты на транспортировку и ремонт НКТ. Инспекция позволяет снизить число нарушений регламента по учету и движению НКТ при отбраковке НКТ, НШ бригадами ТКРС. Также достигается сокращение заявок и затрат на вывоз-завоз НКТ, НШ, сокращение времени простоев скважин при нахождении бригады ТКРС в режиме ожидания и при ее работе по смене НКТ и времени простоев бригад ТКРС при ожидании завоза-вывоза НКТ, НШ вследствие снижения общего количества выполняемых заявок.

Такой подход компании к работе с НКТ, как использование труб в корозионностойком исполнении с гарантийным сроком эксплуатации более 5 лет и диагностика трубы на устье скважины, отражает передовой мировой опыт.

Для отправки комментария вам необходимо авторизоваться.