Прорыв в технологии бурения с контролем давления: более узкое окно параметров, меньше оборудования и персонала

Настоящая статья написана главным редактором журнала «Инженерная практика» Александром Долгопольским в качестве краткого обзора публикации SPE 173126-MS “Breakthrough Advance in MPD Automation: A New System Manages Narrower Drilling Window with Reduced Equipment and Crew”. Данную публикацию подготовили Y. Couturier, J. Hansen, F. Prent и P. Thow (Schlumberger) для Конференции по бурению Международной ассоциации буровых подрядчиков и Общества инженеров нефтегазовой промышленности (IADC/SPE), проведенной 17-19 марта 2015 года в г. Лондоне. Публикация не рецензировалась.

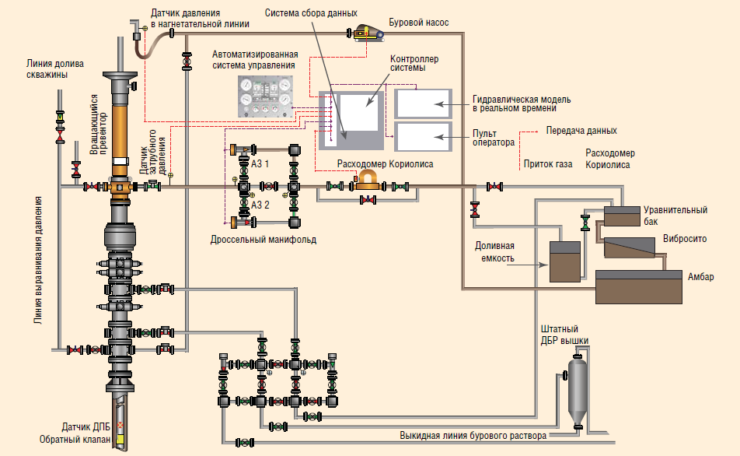

Публикация специалистов «Шлюмберже» (Schlumberger) посвящена очередному техническому решению в области бурения скважин с контролем давления (БКД), в данном случае подразумевается обеспечение относительного постоянства забойного давления в рамках допустимого окна (диапазона значений) во время запланированных операций и при нештатных ситуациях. Напоминая, что главными инструментами управления давлением в системе БКД служат буровые насосы, задвижки дроссельного манифольда и насос противодавления, авторы выделяют три основных критерия эффективности такого управления: скорость реакции на внешние факторы, соответствие (среднего) поддерживаемого забойного давления целевому и вариативность (разброс) значений давления. В качестве важных элементов управления в процессе участвуют программируемый логический контроллер (PLC) и оператор, взаимодействующий с системой посредством пульта управления (интерфейса оператора – HMI)

В обычной ситуации забойное давление поддерживается в рамках заданного окна при помощи работы буровых насосов, а при их отключении – за счет перекрытия притока из скважины задвижками дроссельных линий и, соответственно, «удержания давления внутри скважины». Однако в ряде ситуаций последнего оказывается недостаточно и возникает необходимость включения насоса противодавления для закачки компенсирующего объема жидкости в скважину. Казалось бы, все хорошо, но, по словам авторов, именно этот процесс становится причиной чрезмерных колебаний давления, поскольку своевременное включение и выключение насоса противодавления – задача крайне сложная. Более того, далеко не всегда его вообще можно задействовать.

Так или иначе в обычном случае решающим фактором поддержания давления в требуемых рамках становится скорость открытия и закрытия задвижек. Последние приводятся в движение гидравлическими приводами и направляющими клапанами. Клапан направляет поток в ту или иную сторону, открывая или закрывая задвижку. Как отмечают авторы, это процесс небыстрый и достаточно инертный, вследствие чего реакция запаздывает и оказывается чрезмерной. Поэтому стандартный алгоритм контроллера PLC, учитывающий только фактическую разницу между целевым и фактическим давлением и использующий только альтернативные команды «открыть/закрыть», приводит систему в режим «маятника».

Рассматриваемое в настоящей публикации решение основано на более гибком управлении работой задвижки при помощи пропорционального гидравлического редукционного клапана. В этой конфигурации система учитывает не только разницу между целевым и фактическим давлением, но также скорость и степень закрытия/открытия заслонок и текущее направление потока. Новый механизм при необходимости обеспечивает также возможность частичного (вплоть до минимального) открытия заслонок, в том числе на доли секунды.

Такой подход позволяет существенно сократить объем рабочей жидкости, необходимый для управления заслонками и, соответственно, время и энергию, затрачиваемые на этот процесс.

ПРЕДВАРИТЕЛЬНЫЕ ИСПЫТАНИЯ

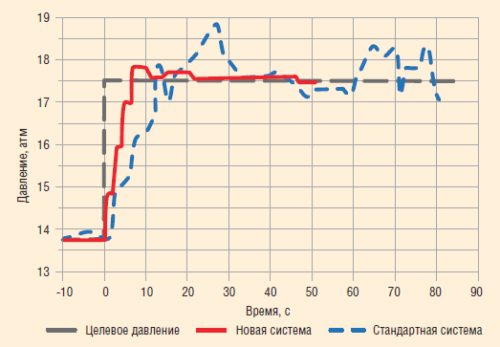

Сравнительные лабораторные испытания новой и стандартной систем проводились в Государственном техническом нефтяном университете Луизианы. Задача состояла в оценке скорости приведения фактического давления к измененному целевому значению (рис. 1.1). Как видно из рисунка, новой системе БНД потребовалось на это в два с лишним раза меньшевремени. При этом скачок давления составил менее 0,35 атм и был очень быстро нивелирован с практически идеальной стабилизацией давления.

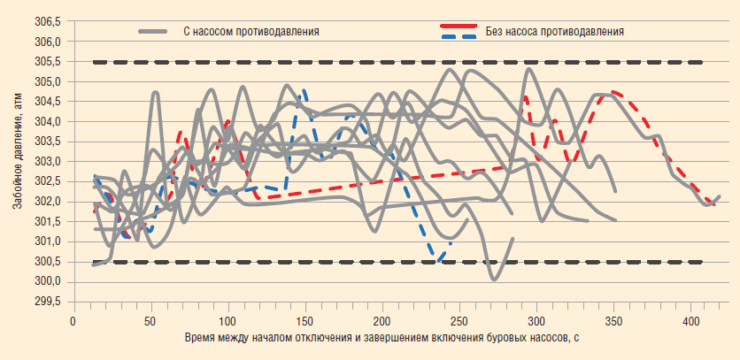

Вслед за лабораторными испытаниями систему протестировали на испытательной скважине, отслеживая динамику забойного давления в процессе таких стандартных операций, как, например, наращивание бурильной колонны (рис. 1.2). В двух случаях из десяти окно забойного давления (±2,5 атм) после отключения буровых насосов контролировалось без использования насоса противодавления. Авторы указывают на отсутствие существенных различий в динамике забойного давления.

Вслед за этим был проведен эксперимент с имитацией аварийного отключения буровых насосов и насоса противодавления (рис. 1.3). Как подчеркивают авторы, отключение бурового насоса было достаточно быстрым: с 1,5 тыс. л/мин до нуля. Подопытная система БКД успешно удерживала давление в коридоре ±5 атм в каждом из четырех циклов таких испытаний.

ОПЫТНО-ПРОМЫСЛОВЫЕ ИСПЫТАНИЯ

Авторы в подробностях описали нескольких успешных промысловых испытаний с частично модернизированными системами контроля давления. Во всех случаях помимо реализации новой системы в одной из дроссельных линий для контроля давления также использовался насос противодавления.

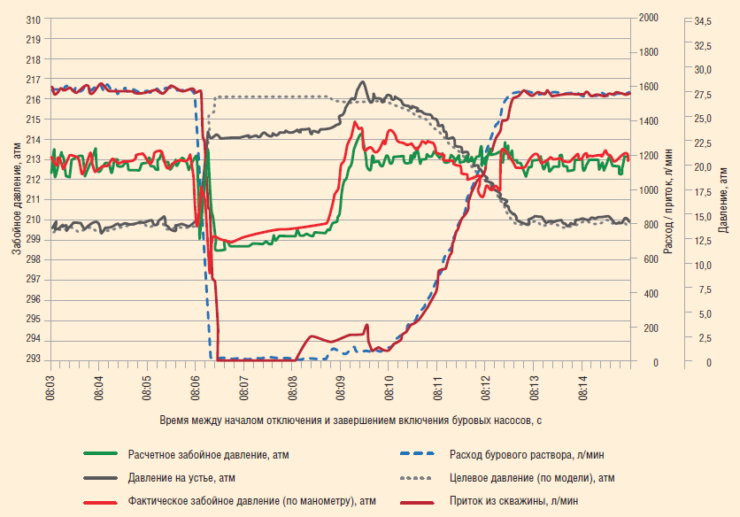

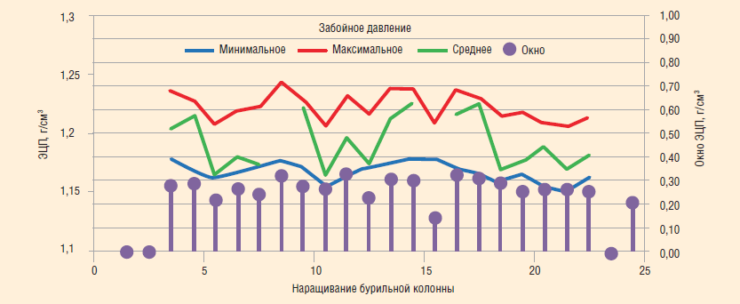

Кульминацией стало испытание системы на одной из отдаленных от инфраструктуры скважин. В данном случае обе дроссельные линии работали с модернизированным оборудованием и аппаратно-программным обеспечением в соответствии с новым алгоритмом. При этом по причине ограниченности пространства на площадке и в силу ряда других факторов оператор решил отказаться от использования насоса противодавления (рис. 1.4). Особенный риск в процессе ведения работ представляла неустойчивость стенок скважины.

По словам авторов, ввиду отсутствия насоса противодавления окно эквивалентной циркуляционной плотности (ЭЦП) пришлось расширить примерно до ±0,027 г/см3, или ±7,3 атм. Система справилась (рис. 1.5), что позволило авторам сделать вывод о перспективности решения и предложить его в качестве стандартной схемы для использования параллельно с насосами противодавления.

Для отправки комментария вам необходимо авторизоваться.