Строительство скважин: технологии направленного бурения, борьба с осложнениями, повышение эффективности работ

Основная часть выступлений секции «Строительство скважин» прошедшей осенью 2012 года в Москве технической конференции SPE была посвящена опыту и практике борьбы с осложнениями в процессе бурения путем подбора оптимального бурового раствора, а также новым технологиям наклонно-направленного бурения (ННБ), позволившим существенно повысить эффективность буровых работ — увеличить скорость проходки и сократить сроки строительства скважин, в том числе — с большим отходом от вертикали.

Обзор Российской технической нефтегазовой конференции SPE по разведке и добыче 2012 года, часть 3.

ПРИМЕНЕНИЕ ТЕХНОЛОГИИ УПРАВЛЕНИЯ СКОРОСТЬЮ ВРАЩЕНИЯ ДОЛОТА ПРИ ННБ В БУЗУЛУКЕ

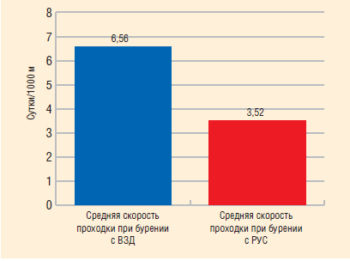

В ходе прошедшей конференции SPE начало обсуждению технологий ННБ и практики их применения в России положил ведущий инженер по проектированию скважин Weatherford Николай Абалтусов**, рассказавший о разработанной компанией технологии управления скоростью вращения долота (TBS) и представивший результаты проекта по строительству с ее помощью группы S-образных скважин на Широкодольском месторождении ТНК-ВР (г. Бузулук, Оренбургская область). Н. Абалтусов сразу отметил, что до внедрения технологии TBS концепция использования одной КНБК на данном объекте была неосуществима. Технология TBS разработана на основе обычного ВЗД с кривым переводником и приборов для измерений в процессе бурения (MWD). Она обеспечивает те же преимущества, что и применение роторной управляемой системы (РУС), и позволяет осуществлять трехмерное управление направлением бурения при непрерывном вращении бурильной колонны. Как напомнил Н. Абалтусов, двигатель с выставленным углом перекоса вращает долото одновременно по двум осям — по оси двигателя и по оси шпинделя. Суть технологии TBS состоит в высокочастотном управлении скоростью вращения долота при помощи импульсов расхода промывочной жидкости, передаваемых на ВЗД с устья скважины. В моменты ориентирования долота в желаемом направлении вращение долота ускоряется. В моменты отклонения долота в противоположную сторону вращение долота замедляется. Благодаря этому скорость проходки в желаемом направлении увеличивается, то есть происходит направленное бурение при вращении всей колонны.

Если достичь поставленной цели с помощью TBS оказывается невозможно, то направленное бурение можно продолжить, используя стандартный метод ориентирования компоновки с ВЗД.

Для испытания новой системы было выбрано Широкодольское месторождение, направленное бурение на котором затруднено по причине недостаточной передачи нагрузки на долото с устья и, соответственно, низкой скорости проходки.

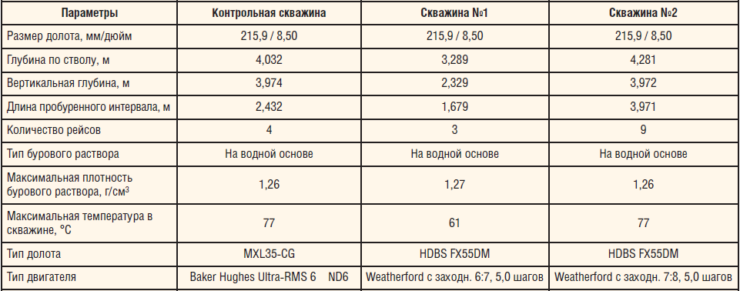

Все скважины, включая контрольную, строились с использованием одного и того же бурового раствора на водной основе практически с одинаковыми характеристиками и плотностью. При этом все скважины бурились на одни и те же объекты — пласты D-3 (ардатовский) и D-4 (воробьевский). До внедрения технологии скважины строились с помощью забойных двигателей и долот для твердых пород, а направленное бурение зачастую составляло 25–30% от общей продолжительности бурения. Обычно скорость проходки на данном участке при направленном бурении составляла менее 50% от скорости проходки при бурении с вращением колонны, поэтому сокращение объема направленного бурения могло существенно повлиять на общую скорость проходки и экономические показатели скважины.

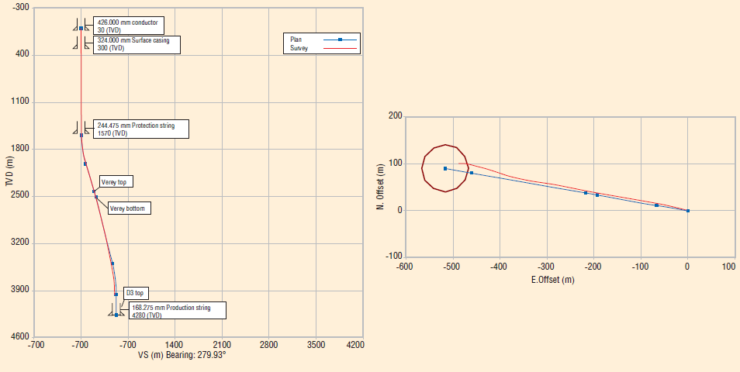

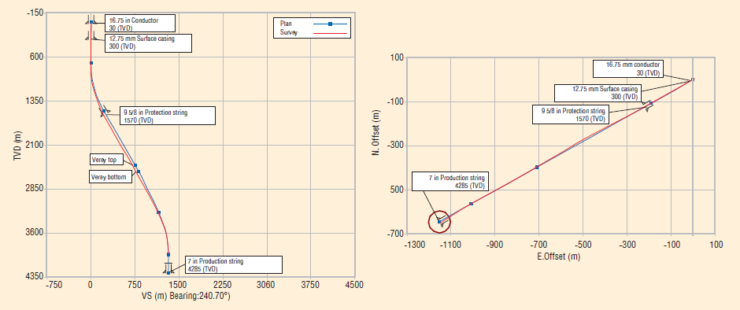

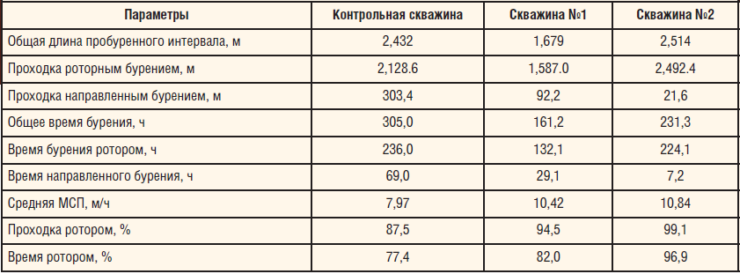

Выбранная для сравнения контрольная скважина имела S-образный профиль и была пробурена в северо-западном направлении (рис. 1). За четыре рейса долота было пройдено 2432 м. Первый рейс был начат с вертикального участка, был набран угол до целевого значения 17,6°, который затем удерживался до конца рабочего цикла долота. Рейсы №2 и №3 осуществлялись на прямом и наклонном участках с возвратом к вертикали во время рейса №4. Отношение роторного бурения к направленному на контрольной скважине составило 87,5/12,5% по проходке и 77,4/22,6% по времени при средней скорости проходки 7,97 м/ч.Скважина №1 строилась в северо-западном направлении, и ее профиль был аналогичен профилю контрольной скважины (рис. 2). Она включала участок набора кривизны, наклонный участок стабилизации и участок падения зенитного угла. Скважина №1 была пробурена за три рейса, общей протяженностью более 1675 м. В рейсе №1 был разбурен башмак обсадной колонны и набран зенитный угол величиной 12°, но долото пришлось преждевременно извлечь из скважины в связи с его износом. Во время рейса №2 угол был увеличен до 20°, за чем последовал плановый подъем долота в связи с изменением пластов. Во время третьего рейса угол был сброшен до вертикали и бурение продолжилось до достижения долотом проектной глубины. На пройденном интервале непрерывное вращение составило 93,0% во время бурения участков набора кривизны и падения зенитного угла, в то время как на участке стабилизации непрерывное вращение в среднем составило 97,0% от всего бурения. Общее соотношение роторного и направленного бурения на скважине №1 составило 94,5/5,5% по проходке и 82,0/18,0% по времени при средней скорости проходки 10,42 м/ч.

На скважине №2 технология использовалась для бурения участка протяженностью более 2500 м. Эта скважина также имела S-образный профиль, но строилась в юго-западном направлении (рис. 3). Для отхода скважины №2 на 1322 м первоначальный угол наклона ствола был набран в интервале кондуктора с помощьюобычной технологии ННБ. Затем для стабилизации в наклонном участке и возврата к вертикали на последующем интервале была использована технология TBS. Для этой скважины потребовалось девять спускоподъемов долота, во время первого из которых использовалась только обычная технология бурения до глубины спуска обсадной колонны. Если на предыдущей скважине на участке набора кривизны (строившегося с помощью TBS) вращение составило в среднем 93,0%, то на данной скважине, где применялась обычная технология ННБ, роторное бурение на участке набора кривизны составило только 73%. На этой скважине были проведены пять последовательных рейсов с непрерывным вращением без применения направленного бурения для сохранения зенитного угла и азимута. В третьем рейсе во время наращивания произошел прихват КНБК. Для ее освобождения в скважину был закачан кислотный промывочный раствор, а затем КНБК выбивали при помощи яса. Во время рейсов №7 и 8 увеличилось содержание твердых частиц и песка в растворе, после чего последовал промыв насоса, но, тем не менее, во время этих рейсов роторное бурение составило в среднем 96,0%, а угол с 20° вернулся к вертикали. Соотношение роторного и направленного бурения на данной скважине составило 99,1/0,9% по проходке и 96,9/3,1% по времени при средней скорости проходки 10,87 м/ч.

Несмотря на то, что траектории всех стволов были аналогичны, время бурения и скорость проходки существенно различались. Общая проходка увеличилась с 2432 м на контрольной скважине до 2514 м на скважине №2. Объем бурения с вращением постепенно увеличивался, а доля направленного бурения снижалась с каждой последующей скважиной. Продолжительность направленного бурения на второй скважине составила менее одного процента, а средняя скорость проходки увеличилась с 7,97 м/ч на контрольной скважине до 10,87 м/ч (более 35%) (табл. 1).

Поинтервальный анализ также подтвердил сопоставимые улучшения основных показателей, — подытожил Н. Абалтусов. Даже несмотря на увеличение максимального зенитного угла, скорость проходки и доля роторного бурения (как по метражу, так и по времени) увеличивались с каждым пробуренным интервалом, невзирая на твердые пропластки на глубине около 2500 и 4000 м, которые затрудняли бурение и значительно снижали скорость проходки (табл. 2). По сравнению с контрольной скважиной средняя скорость проходки возросла на 30,6% на скважине №1 и на 35,9% на скважине №2.

БУРОВОЙ РАСТВОР С ВЫСОКИМИ ИНГИБИРУЮЩИМИ ХАРАКТЕРИСТИКАМИ НА ОСНОВЕ ПРЕСНОЙ ВОДЫ

Начиная с выступления представителя Halliburton, Рустама Мехдиханова*, акцент обсуждения сместился в сторону рассмотрения различных практик по подбору и внедрению новых рецептур буровых растворов, позволяющих повысить эффективность буровых работ. Сам Р. Мехдиханов посвятил свой доклад успешному опыту бурения скважин на Салымском проекте в Западной Сибири.

К основным проблемам, возникавшим на этапе выполнения буровых работ на Западно-Салымском месторождении, можно отнести потерю циркуляции, низкую механическую скорость проходки, прихваты оборудования, а также наличие в разбуриваемых породах высоко-реактивных глин. Для борьбы с этими осложнениями бурение интервалов под кондуктор и ЭК изначально велось при помощи разных типов буровых растворов: интервал под кондуктор разбуривался с применением раствора на водной основе с высокими показателями эффективности (РВОВПЭ). Для бурения интервала под ЭК был выбран хлоркалиевый раствор на полимерной основе (KCl/Polymer). Последний использовался повторно для бурения интервала вскрытия продуктивных горизонтов. Для этого состав раствора был подвергнут изменениям для поддержания необходимых технических свойств. Однако вследствие разбавления раствора был получен серьезный перерасход химреагентов, и ко всему — существенно увеличились объемы отходов бурения. В совокупности это привело к повышению класса опасности работ и проблемам в части управления отходами бурения, в связи с чем бурение интервалов под ЭК также решено было проводить с применением РВОВПЭ.

Пилотный проект был реализован в ноябре 2006 года. В дальнейшем применение РВОВПЭ позволило значительно улучшить показатели бурения. В частности, было установлено, что во время разбуривания гидратируемых и диспергируемых глин (третичные и меловые отложения) раствор служит ингибитором отложений смектитовых глин. Подтверждением этому послужило снижение параметра МВТ, отражающего наличие реактивных глин в растворе.

Всего с помощью раствора на водной основе на группе Салымских месторождений было пробурено более 600 скважин. При этом не было зафиксировано ни одного случая НВП, связанного с применением данного бурового раствора.

Благодаря низкой токсичности используемых реагентов и незначительных концентраций ионов и хлора в воде, используемой для приготовления раствора, РВОВПЭ оптимально подходит для работы в водоохранных зонах, заповедниках и парках.

Стоит отметить, что для утилизации отходов бурения на Салымских месторождениях применяются специальные амбары, сконструированные на каждом кусте скважин. Данный метод утилизации был и остается высокозатратным. При бурении с использованием хлоркалиевого раствора, шламовые амбары заполнялись быстрее, чем предполагалось. В свою очередь переход на раствор на водной основе позволил значительно снизить объем сбросов отходов бурения. Внедрение же в 2011 году флокуляционной установки позволило дополнительно перерабатывать раствор — вплоть до выхода на режим безамбарного бурения (нулевого сброса). Работы в этом направлении продолжаются в настоящее время.

МЕТОДЫ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ БУРОВЫХ РАБОТ НА ВЕРХНЕЧОНСКОМ НГКМ

Тему подбора и применения буровых растворов продолжил и Марат Фазлетдинов, представлявший компанию Schlumberger*, рассказавший о методах повышения эффективности буровых работ на Верхнечонском НГКМ в Восточной Сибири.

Верхнечонское НГКМ расположено в 1100 км севернее Иркутска. По состоянию на конец 2012 года на месторождении пробурено более 200 скважин. В 2011 году средняя добыча нефти составила 100 тыс. барр/сут; пик добычи — 140 тыс. барр/сут — планируется достичь в 2014 году.

Геология месторождения характеризуется повышенной неоднородностью пород по прочности (27–310 МПа), узким диапазоном градиента рабочего давления при бурении, а также нестабильностью агриллитов (результат неблагоприятной тектонической среды, характеризующейся слабостью контакта в плоскости напластования). При бурении неоднократно случались прихваты инструмента. В одном из интервалов КНБК была прихвачена шесть раз, проработка перед спуском обсадной колонны заняла больше двух дней.

Для предотвращения обвалов по направлению ствола скважины, вызванных нестабильностью стенок скважины, при бурении приходилось неоднократно изменять плотность бурового раствора в диапазоне — от 1,63 до 2,49 г/см3. Дополнительную сложность представляло наличие геологических разломов, локализующих основные векторы напряжений между различными блоками. Так, в мотском интервале, состоящем из тончайших слоев различной прочности (1–12 см, показатели прочности — 50–275 МПа), отмечались значительные забойные вибрации (торсионные колебания), преждевременный износ долота и проблемы ННБ. Интенсивность наклонного бурения для всех технологий падает примерно на 50% по сравнению с соседними интервалами.

За несколько лет работы на месторождении удалось существенно улучшить показатели бурения различных интервалов. Эффективность бурения повышается ежемесячно с самого начала реализации проекта. Например, в период с 2007 по 2011 годы средняя МСП выросла с 4,6 до 21,41 м/ч (390%). За это же время сроки строительства скважины сократились с 58,3 до 21,1 суток. В общей сложности за пять лет работы сокращение сроков составило порядка 64% (рис. 4).

Средняя механическая скорость бурения вертикальной секции интервала под направление (диаметр 444 мм, средняя глубина 50 м) увеличилась от 4 до 25 м/ч, интервала под кондуктор (311 мм, зенитный угол 0–35°, глубина по стволу 550 м) — от 6 до 24 м/ч. Данный результат получен в том числе благодаря оптимизации траектории ствола скважины, а также использованию в составе КНБК долот PDC.

Скорость бурения секции под ЭК (216 мм, зенитный угол 0–90°, глубина 2700 м по стволу) увеличилась более чем в три раза: от 7 до 25 м/ч, в основном — за счет улучшения траекторий, оптимизации КНБК и долот, внедрения силовых РУС (рис. 5).Бурение последней секции под подвесной хвостовик (152 мм, зенитный угол 85–94 °, интервал 500–1000 м по стволу) изначально велось со средней скоростью 5 м/ч. Данный интервал характеризуется большим количеством осложнений, таких как пересечения твердых включений, параллельные траектории, выклинивание пласта и др. В результате проведенных улучшений (оптимизация КНБК и долота, внедрение РУС в сочетании с каротажными приборами и технологией геонавигации) МСП данной секции увеличилась до 20 м/ч.

В дальнейшем на месторождении планируется начать промышленное внедрение растворов на углеродной основе в сочетании с механизмами осушки шлама (центрифуга). Для уменьшения проработок в аргиллитах при помощи активируемых расширителей будет увеличен диаметр ствола скважины. Со временем стандартные КНБК с ВЗД будут полностью заменены на силовые РУС с потенциалом набора кривизны с интенсивностью до 15° на 30 м.

ЗБС СО СЛОЖНЫМ ПРОФИЛЕМ ЧЕРЕЗ ИНТЕРВАЛ НЕУСТОЙЧИВЫХ АГРИЛЛИТОВ КОШАЙСКОЙ СВИТЫ

Вступавший от ТНК-ВР Сергей Сергеев в свою очередь обратил внимание на роль бурового раствора при проводке горизонтальных стволов на Самотлорском месторождении.

В частности, докладчик отметил, что при строительстве наклонно-направленных скважин (бурение отложений rошайской свиты под углом менее 60°) на Самотлорском месторождении, как правило, применяется буровой раствор на водной основе с добавлением ингибиторов и стабилизаторов различного типа с дозировкой до 200 кг/м3. При использовании такого раствора бурение проходит без существенных осложнений и аварий.

Бурение же горизонтальных скважин (вскрытие отложений кошайской свиты под углом более 60 °) не было эффективным и, напротив, сопровождалось частыми авариями. Повышение плотности бурового раствора до 1,30–1,36 г/см3 позволило лишь частично решить проблему устойчивости стенок скважины, приводившую к аварийным ситуациям.

Впоследствии было принято решение о переходе на хлоркалиевый полимерный раствор, дополнительно ингибированный специально подготовленными асфальтенами и полигликолями. Первым добавляемым реагентом стал природный гильсонит, частично растворимый в водной и органической средах. Второй добавляемый реагент представляет собой смесь модифицированных в растворе асфальтенов на основе полигликолей с разными точками помутнения.

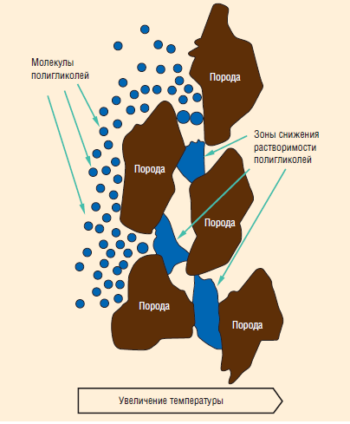

Применение дополнительных ингибиторов позволяет увеличить время стабильного состояния неустойчивых глинистых пород и сократить время проходки интервала (рис. 6).

Полигликоли эффективно подавляют процесс гидратации глинистых сланцев и предотвращают диспергирование выбуренного шлама. Смесь полигликолей нескольких температур помутнения блокирует проникновение фильтрата и образует водородную связь полигликоля с силикатами и алюминатами с образованием гидрофобного слоя.

В свою очередь асфальтены обеспечивают высокий уровень ингибирования, создают надежный механизм микрокольматации трещин, значительно снижают коэффициент трения, улучшают фильтрационные характеристики, а также снижают вероятность прихватов бурильной колонны и хвостовика. Еще одно важное преимущество растворенных асфальтенов заключается в возможности оперативного ввода, исключающего длительное затворение.

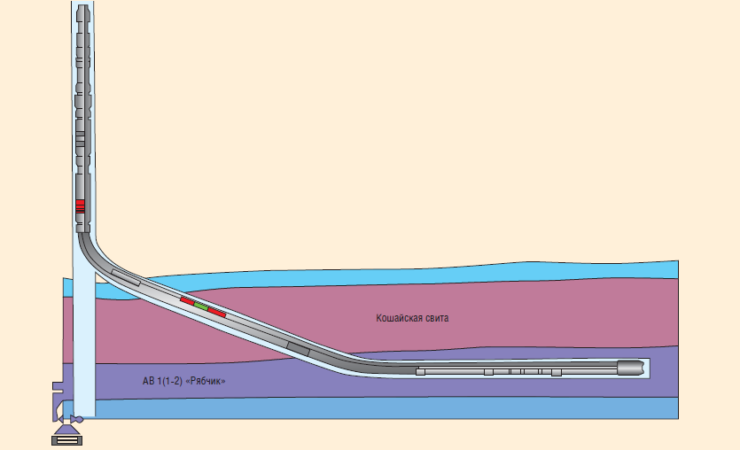

С помощью хлоркалиевого бурового раствора с добавками на Самотлорском месторождении были пробурены 32 скважины со следующими характеристиками. Средняя длина бокового ствола составила 570 м, отход от вертикали — от 443 до 1837 м, зенитный угол вскрытия кошайской свиты — от 69 до 80°. Протяженность кошайской свиты по стволу — от 58 до 121 м, коэффициент аномальности пластового давления — от 0,64 до 0,83 (рис. 7).

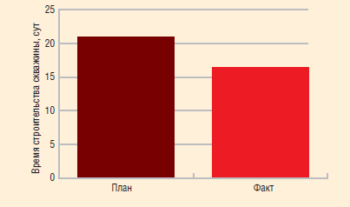

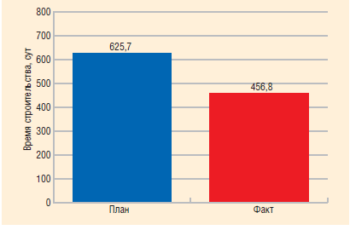

Применение раствора позволило сократить сроки строительства скважин (включая цикл монтажа и демонтажа БУ) на 22% (4,6 суток). Общее время на строительство 32 скважин составило 456,8 сут, против запланированных 625,7 суток (рис. 8, 9).

Кроме этого, сведены к минимуму повторные проработки в интервале кошайской свиты, ликвидированы случаи недохода хвостовика. Ко всему повысилась управляемость компоновки, сокращены интервалы бурения без вращения колонны.

Основным достижением проекта можно считать существенное снижение общей стоимости строительства скважин: если сравнивать с первоначальными показателями, можно сказать, что каждая пятая скважина бурилась «бесплатно» за счет экономии времени.

БУРЕНИЕ СКВАЖИН С БОЛЬШИМ ОТХОДОМ ОТ ВЕРТИКАЛИ В СЕВЕРНОЙ ЧАСТИ КАСПИЙСКОГО МОРЯ

На месторождении им. Ю. Корчагина на Каспии подбор бурового раствора стал частью целого комплекса организационно-технических мероприятий, направленных на повышение эффективности бурения скважин с большим отходом от вертикали. Именно на этом комплексе мероприятий и сосредоточил внимание докладчик от ОАО «ЛУКОЙЛ», Сергей Богданов.

Месторождение им. Ю.Корчагина расположено в северной части Каспийского моря в 180 км от Астрахани. Береговое снабжение осуществляет порт Ильинка. Площадь месторождения составляет 58 км2, количество пробуренных скважин — 33, скважин с большим отходом от вертикали (БОВ) — 16.

Основные сложности при строительстве скважин с БОВ — нестабильность стенок скважин, высокая эквивалентная циркуляционная плотность (ЭЦП) бурового раствора, большие осевые и крутящие нагрузки, осложненный спуск КНБК.

Обвалы стенок скважин происходили при использовании стандартных растворов на водной основе (РВО). При этом фактический диаметр ствола скважин на 50% превышал номинальный. Многочисленные проблемы отмечались также при СПО (проработках). Для решения проблемы неустойчивости стенок скважин было проведено 3D-геосейсмическое моделирование, позволившее выявить высокую анизотропию напряжений. В результате были оптимизированы траектории стволов, выбрана оптимальная плотность циркуляционной жидкости, выполнен переход с РВО на инвертный эмульсионный буровой раствор (ИЭБР).

Высокие градиенты обрушения требуют использования раствора плотностью 1,38–1,45 г/см3, тогда как при низких градиентах поглощения и ГРП может применяться раствор плотностью 1,65 г/см3 — напомнил С. Богданов. Узкое «окно» плотности раствора существенно осложняет управление ЭЦП.

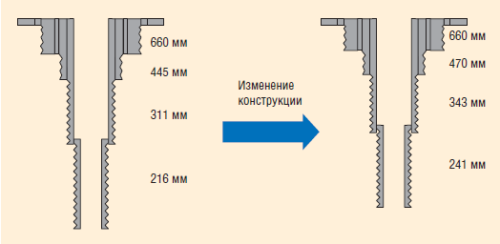

Решить проблему при помощи стандартных методов по снижению требуемой ЭЦП (включая оптимизацию диаметра БТ, расхода бурового раствора, оборотов ротора и скорости проходки) не удалось. Тогда в качестве решения было предложено увеличить диаметр ствола скважины: диаметр интервала под кондуктор был увеличен с 445 до 470 мм, секции под ЭК — с 311 до 343 мм, под хвостовик — с 216 до 241 мм. Это позволило снизить ЭЦП раствора с 1,75 до 1,54 г/см3 (рис. 10).

Также при использовании РВО возникал высокий коэффициент трения (0,28–0,35), сопровождавшийся высоким крутящим моментом при бурении. Переход на ИЭБР (модернизация буровой установки, применение БТ с высокомоментными соединениями XT) позволил снизить коэффициент трения до 0,15–0,20.

В виду того, что спуск нижнего заканчивания на месторождении возможен только с вращением фильтров, специально для данного объекта были разработаны высокомоментные фильтры с сечением 139,9 мм. Дополнительно был применен метод комбинированного заканчивания.

Все эти изменения обеспечили достижение высоких, а в ряде случаев — рекордных, показателей бурения. В настоящий момент максимальная глубина бурения на месторождении им. Ю. Корчагина составляет 6444 м (1560 м по вертикали), максимальная длина горизонтального ствола — 4302 м, суточная проходка — 824 м. Рейсовая проходка в горизонтальном стволе — 3770 м (рекорд по России и Каспию).

В результате оптимизации рабочих процессов коммерческая скорость бурения увеличилась на 127%, средняя МСП по секциям — на 52%. Количество безметражных работ при этом сократилось на 30%.

Для отправки комментария вам необходимо авторизоваться.