Совершенствование эксплуатации механизированного фонда скважин ОАО «Варьеганнефтегаз»

Фонд скважин ОАО «Варьеганнефтегаз» — один из самых осложненных в ТНК-ВР. Специалистам ЦДО приходится бороться и с солеотложениями, и с мехпримесями, и с аномально высоким содержанием углекислого газа, и с влиянием высокой вязкости нефти. Располагая богатым опытом внедрения технологий, направленных на повышение СНО внутрискважинного оборудования в таких условиях, специалисты Компании сегодня прежде всего ставят перед собой задачу снижения удельных затрат на добычу нефти. Тщательный экономико-технологический отбор внедряемых технологий показывает достаточно интересные результаты — в частности, в число наиболее эффективных для определенных категорий скважин входят как непопулярные сегодня, но широко применявшиеся ранее способы добычи, так и дорогостоящие технологии, внедрение которых с лихвой окупается.

ЭКСПЛУАТАЦИЯ СКВАЖИН С НЭК

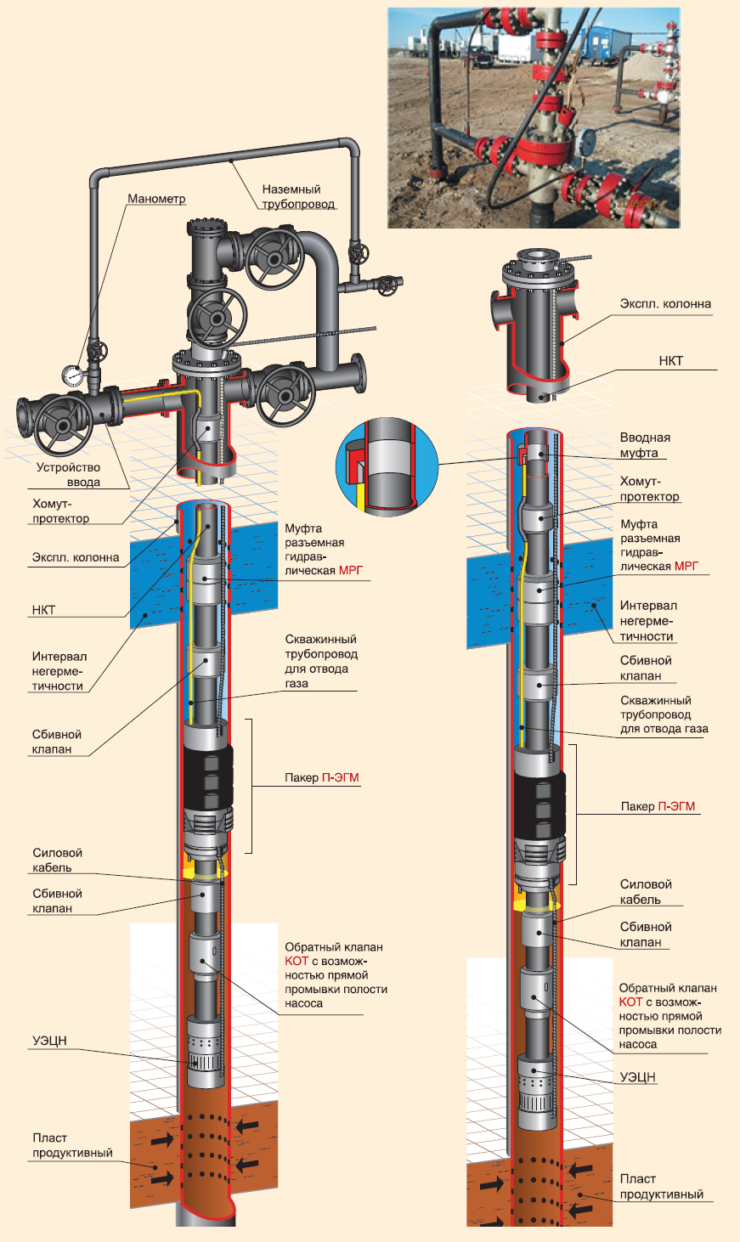

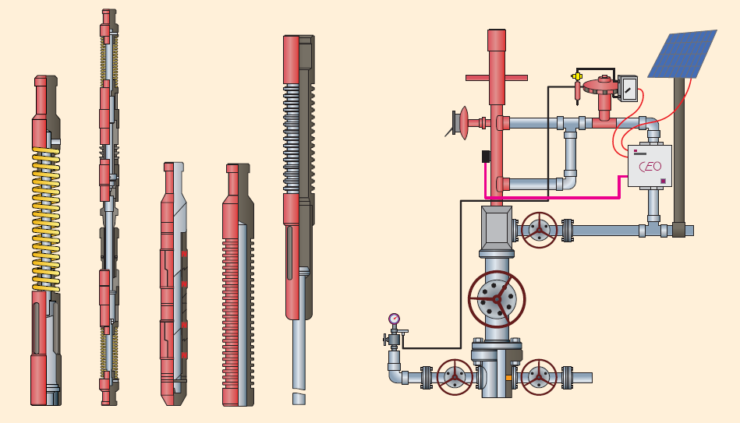

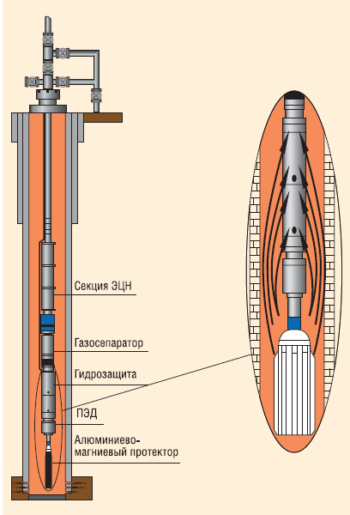

Техническое решение, позволяющее эффективно эксплуатировать скважины с НЭК — совместное применение УЭЦН и пакера, было впервые внедрено именно в нашей компании, после чего уже получило широкое распространение в отрасли (рис. 1). Промышленное применение началось в четвертом квартале 2010 года, и по состоянию на ноябрь 2012 года по этой схеме в ВНГ работала 31 скважина. В рамках данного технического решения реализована технология отвода газа из подпакерной зоны с помощью капиллярных трубопроводов. Этот же механизм обеспечивает при необходимости возможность доставки реагента на прием насоса.

В случаях, когда вся ЭК выше интервала притока подвержена коррозии и возникновению негерметичности и перетоков, мы также применяем двухпакерные компоновки с кабельным вводом (рис. 2). При этом проблема отвода газа в одном из вариантов компоновки также решается при помощи капиллярных трубопроводов, а в другом газ отводится в НКТ. На момент написания статьи данная технология была реализована в шести скважинах, и еще четыре готовились к монтажу оборудования.

Для нашего предприятия характерно высокое содержание углекислого газа в продукции, что оказывает негативное воздействие на состояние ЭК. В этой связи для нашего фонда широки перспективы применения двухпакерных компоновок. При этом наработка многих из эксплуатируемых скважин с пакерами уже составляет более двух лет. Накопленная добыча нефти за 2012 год по скважинам составляет более 47 тыс. т, а накопленная добыча жидкости сократилась почти на 200 тыс. м3. На сегодняшний день это самое эффективное решение по снижению удельных затрат на добычу нефти в скважинах с негерметичностью эксплуатационной колонны в нашей Компании.

ВОЗВРАЩЕНИЕ К ПРИМЕНЕНИЮ УШГН

Другое важное направление в работе с механизированным фондом, которое мы некоторое время назад стали развивать, — это ввод УШГН на части фонда ВНГ. По нашим оценкам на ряде скважин с повышенным выносом мехпримесей УШГН показывает более эффективную работу, чем УЭЦН.

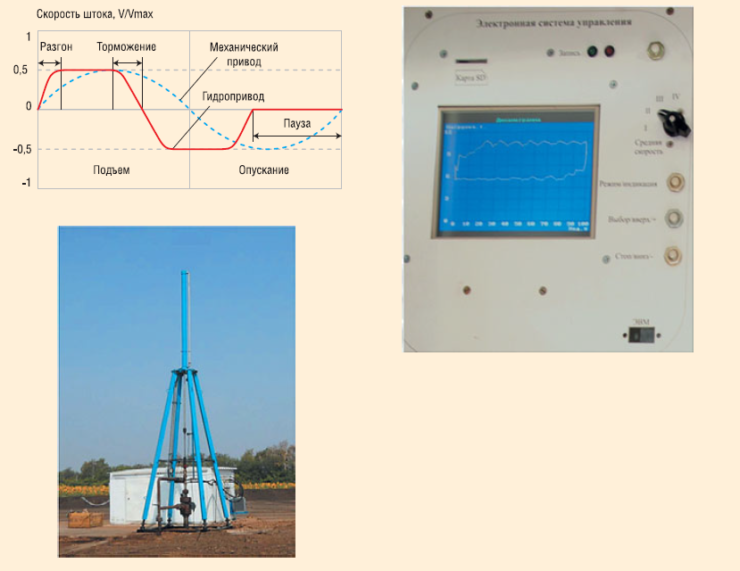

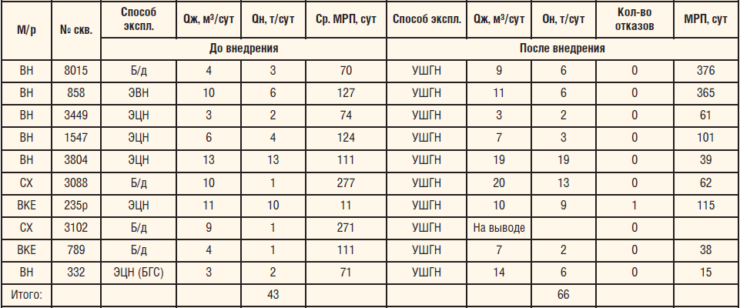

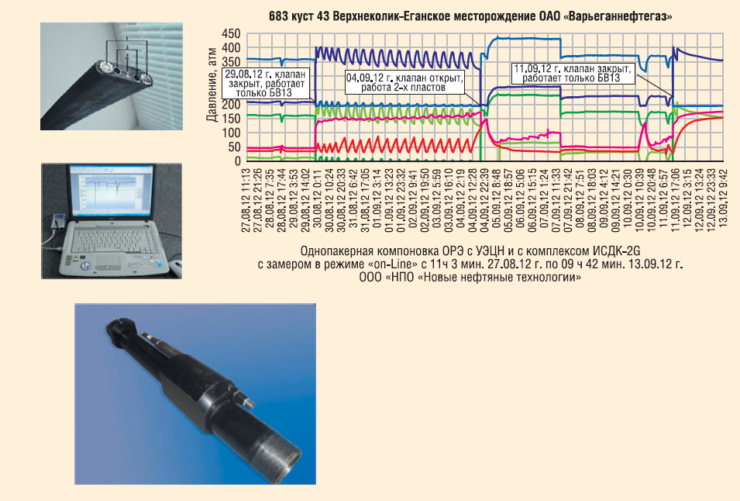

В частности, мы достаточно успешно используем гидроприводы (ГП) ООО «ПСМ-Импекс» для УШГН (рис. 3, табл. 1). Как мы видим, в некоторых случаях гидроприводы были введены в эксплуатацию на простаивавших скважинах, где было проведено крепление ПЗС. Это было связано с невозможностью определения размера каверн при выносе мехпримесей после обработки скважины и в результате высокий вынос мехпримесей и слабый приток не позволили эксплуатировать данные скважины УЭЦН. Поэтому в данном случае помимо повышения МРП мы также получили дополнительно добытую нефть.

К числу основных преимуществ ГП пред стационарным СК относятся, во-первых, отсутствие необходимости строительства фундамента (сокращение времени монтажа оборудования); во-вторых, электронная система управления и возможность бесступенчатого регулирования параметров работы (числа качаний и длины хода); в-третьих, это возможность контроля работы подземного оборудования (построение контроллером динамограмм). Кроме того, применение ГП снижает износ и удельное число обрывов НШ за счет плавного реверсирования направления движения штанг, а также сокращает удельное энергопотребление за счет уменьшения пиковых моментов при ходе верх и вниз.

ПЕРЕДВИЖНЫЕ СТАНКИ-КАЧАЛКИ

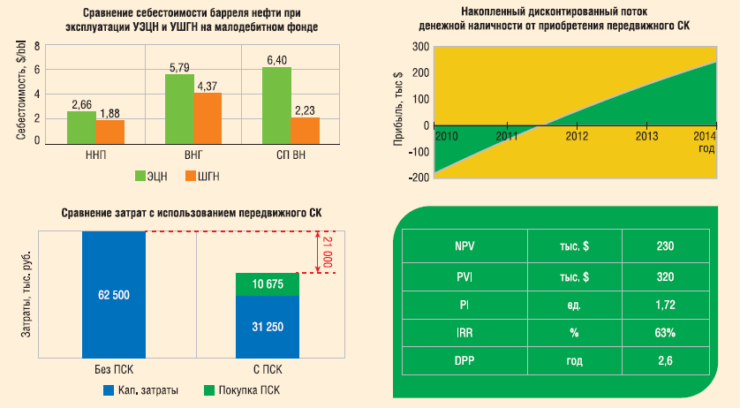

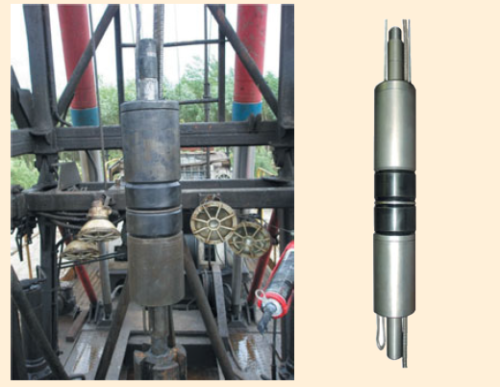

Ранее на нашем фонде мы внедряли передвижные СК производства Lufkin. К настоящему моменту по нашему проекту уже созданы российские аналоги.

Это техническое решение удобно тем, что мы в любой момент можем подвезти СК к скважине, в том числе длительно простаивавшей, в которой по нашим оценкам или по результатам ГДИ происходит накопление нефти. В этом случае при помощи такого СК мы можем провести освоение скважины и, оценив результаты испытаний, принять решение о дальнейшей эксплуатации скважины (рис. 4). Таким образом, мы избегаем дополнительных затрат, в том числе на отсыпку фундамента и проектирование УЭЦН, до возникновения определенности в отношении дальнейшей эксплуатации скважины (рис. 5).

ПЛУНЖЕРНЫЙ ЛИФТ

Как и в предыдущем случае, здесь мы снова говорим о возвращении к тем методам добычи, которые были раньше очень популярны в России (рис. 6). Разумеется, это относится не ко всему фонду и требует тщательного экономического расчета.

Так, наш анализ и расчеты показывают, что на целом ряде малодебитных скважин, осложненных высоким газовым фактором, использование УЭЦН или УШГН не может быть экономически эффективным. Технология плунжерного лифта предполагает использование энергии добываемого совместно с нефтью газа, что снижает удельные энергозатраты на добычу (табл. 2).

Надо сказать, что 12% зарубежного фонда скважин эксплуатируется именно плунжерным лифтом. Потенциальный фонд для внедрения плунжерного лифта на Бахиловской группе месторождений составляет шестьскважин; на Ван-Еганском месторождении — 15–20 скважин.

В число основных целей внедрения плунжерного лифта в ВНГ входят снижение затрат на оборудование и обслуживание, увеличение добычи нефти фонтанным способом, а также снижение затрат на подземный ремонт.

ОДНОВРЕМЕННО-РАЗДЕЛЬНАЯ ЭКСПЛУАТАЦИЯ ОБЪЕКТОВ

В нашей компании реализуются несколько проектов ОРД с использованием гидравлически управляемого скважинного оборудования.

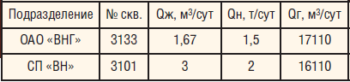

Во-первых, это гидравлические муфты (клапаны). На данный момент в скважинах работают две компоновки производства компаний «Лифт Ойл» и «Новые Нефтяные Технологии». Планируется монтаж комбинированной установки из оборудования «Новых Нефтяных Технологий» и Halliburton. Компоновка «Новых Нефтяных Технологий» оказалась значительно успешнее аналога, представленного компанией «Лифт Ойл». Суть технологии заключается в следующем: ЭЦН монтируется над интервалом перфорации, а управляемый клапан устанавливается под насосом. Таким образом, в совместной эксплуатации находятся оба пласта или верхний базовый пласт.

По работающим скважинам мы дистанционно получаем данные по модемам, которые установлены на станции управления. Это прежде всего данные о давлении и температуре (рис. 7). При этом дебит по второму объекту разработки мы рассчитываем методом его временного отключения и вычитания данных по первому объекту из суммарного дебита. Технология одобрена РГТИ. Одно из преимуществ компоновок ОРД с гидравлическими муфтами состоит в том, что их можно использовать в ЭК диаметром 139 и 146 мм.

Для возможности дистанционно открывать и закрывать гидравлическую муфту требуется достаточно высокое давление. Методом проб и ошибок был подобран дизайн шлангокабеля, конструкция которого может выдерживать перепад давления в 500 атм. Также важна и термостойкость шлангокабеля, поскольку один из используемых вариантов технологии предполагает его прохождение рядом с ПЭД. В выбранном виде шлангокабеля используется полимерная основа и трубки из нержавеющей стали. Кроме того, в этот же шлангокабель вмонтированы каналы питания датчиков давления и температуры, по которым информация передается на станцию управления клапаном. В ближайшее время мы планируем испытать механические клапаны, положение которых «открыто — закрыто» можно изменять при помощи канатных работ. Следующая из испытываемых нами технологий — пакер с гидроприводом — открывает возможность одновременной эксплуатации сразу трех объектов разработки (рис. 8). Приводится в действие гидравлическими линиями. Прежде ограниченные возможности применения гидропакера были связаны с несовершенством шлангокабеля, больше всего напоминавшего трубки для отвода газа из подпакерной зоны, которые лопались, не выдерживая давления и температуры. Теперь же, располагая описанным выше надежным шлангокабелем, мы можем при помощи пакера с гидроприводом одновременно эксплуатировать сразу три объекта разработки, по двум из которых есть возможность раздельного замера дебита на устье скважины. Для некоторых регионов, например, Оренбургского, это открывает возможности фактически удвоения добычи.

БОРЬБА С МЕХПРИМЕСЯМИ

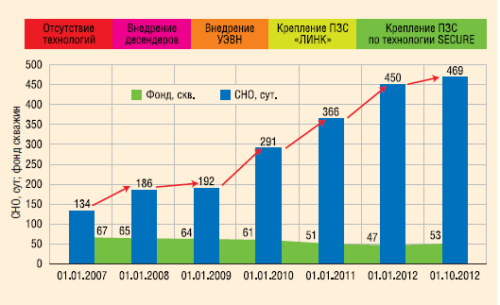

До внедрения каких-либо решений по защите ГНО от мехпримесей СНО УЭЦН в скважинах, эксплуатировавших объекты покурской свиты, составляла порядка 134 сут. С НКТ осыпался кварцевый песок, извлеченные насосы все были разбиты и практически не подлежали ремонту.

В качестве первой меры мы стали использовать десендеры-пескоотделители, различные фильтры и увеличили наработку до 186 сут (рис. 9). Следующим этапом стало внедрение винтовых насосов с вентильными двигателями, что позволило далее увеличить СНО до 290 сут.

С 2010 года начался этап применения технологий воздействия на ПЗП. Первой была внедрена известная технология «ЛИНК», предложенная компанией «ГеотехноКИН» и основанная на зарубежных разработках и компонентах. При этом следует отметить, что технология изначально разрабатывалась для ликвидации заколонных перетоков.Недостаток технологии «ЛИНК» состоит в том, что после ее применения необходимо проводить кислотную обработку с целью увеличения продуктивности скважины. И при неправильном подборе компонентов в ряде случаев даже приходилось проводить повторную перфорацию. Тем не менее благодаря технологии«ЛИНК» нам удалось обеспечить рост наработки на отказ до 366 сут.

Следующий уровень эффективности принесла с собой технология SECURE, разработанная компанией Champion Technologies. До применения в ТНК-BP эта технология была опробована в скважинах BP в Северном море. Кроме того, чтобы определиться с оптимальными для наших условий параметрами технологии, мы опробовали ее также и на образцах мехпримесей, извлеченных из десендеров и собранных после очистки скважин гидрожелонками. Этот несцементированный песок в условиях лаборатории в Абердине был обработан по технологии SECURE с образованием керна, который затем подвергли различным испытаниям на устойчивость к нагрузкам. Испытания показали, что образующийся таким образом керн способен выдерживать забойное давление в 50 атм с минимальными разрушениями.

Ко времени написания статьи текущая НнО оборудования ряда скважин после обработки SECURE превысила уже два года, а СНО достигла уровня в 469 суток. Причем, в скважинах, обработанных по технологии SECURE, нет необходимости использовать ГНО в специальном исполнении. Это позволяет экономить значительные средства.

Вместе с тем в качестве альтернативного направления мы параллельно исследовали возможности износостойкого ГНО. В частности, мы проводили испытания ЭЦН с РО, изготовленными из нирезиста четвертого типа, в том числе, российской разработки. И, надо сказать, что две скважины, пробуренные на пласты группы ПК и оборудованные такими установками Schlumberger, спущенными в 2006 году, безотказно работают до сих пор на частоте 45 Гц, то есть почти семь лет без каких-либо дополнительных обработок и средств защиты.

Что касается выноса проппанта, то на наших месторождениях эта проблема фактически отсутствует, поскольку в основном применяется проппант с полимерными оболочками, который хорошо закрепляется в трещине и не выносится.

Сегодня мы принципиально не используем дополнительное внутрискважинное оборудование для борьбы с мехпримесями. Все, что затрудняет приток жидкости к насосу, снижает приток и сказывается на добыче нефти.

ИНГИБИТОРНАЯ ЗАЩИТА ОТ СОЛЕОТЛОЖЕНИЙ И КОРРОЗИИ

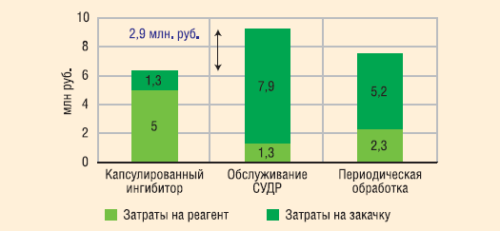

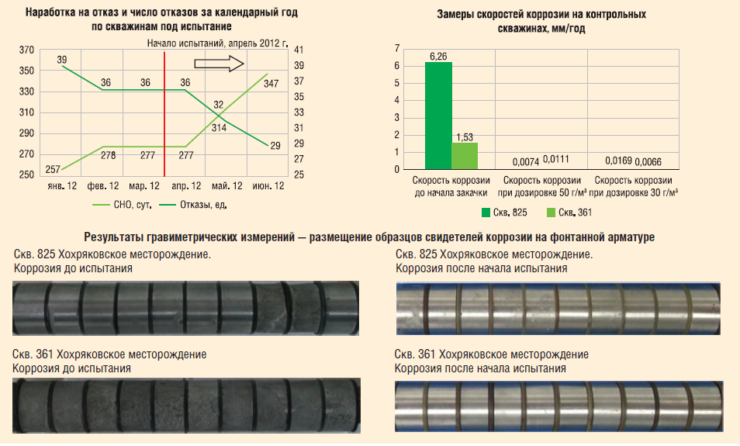

Сравнительные расчеты эффективности применяемых в ВНГ методов ингибиторной защиты скважин осложненного фонда от коррозии и солеотложений проводились в 2011 году. Наибольшую эффективность показала технология применения капсулированных ингибиторов. Уменьшение операционных затрат по сравнению с использованием СУДР при проведении закачек капсулированного ингибитора на сентябрь 2011 года составила 2,9 млн руб. (рис. 10). Общие уменьшение затрат по сравнению с применением СУДР по скважинам, обработанным в 2011 году, составило 9,3 млн руб.

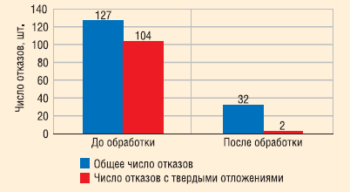

С сентября 2011 под защитой капсулированными ингибиторами эксплуатируется 121 скважина. Вынос реагента значительно превышает минимально допустимые значенияи достаточно стабилен (рис. 11). К моменту написания статьи была проведена 141 операция, проводится контроль выноса реагента с продукцией и эффективности этого метода защиты (рис. 12).

В то же время ко всем скважинам мы подходим индивидуально — мы никогда не говорим: «Вот это хуже, вот это лучше, переключаемся только на одно». Там, где нет возможности применять именно капсулированный реагент, мы применяем СУДР и закачку ингибитора в пласт.

Следующая из высокоэффективных технологий ингибиторной защиты, которую мы сегодня активно применяем на нашем фонде, также имеет западное происхождение. Это закачка жидкой формы ингибитора в пласт. В исходном варианте при ГРП для того, чтобы избежать образования солей, сразу в пласт закачивается ингибитор солеобразования, в результате чего продлевается срок эксплуатации внутрискважинного оборудования. В совокупности с применением качественных полимерных проппантов технология обеспечивает достаточно большие наработки таких скважин.

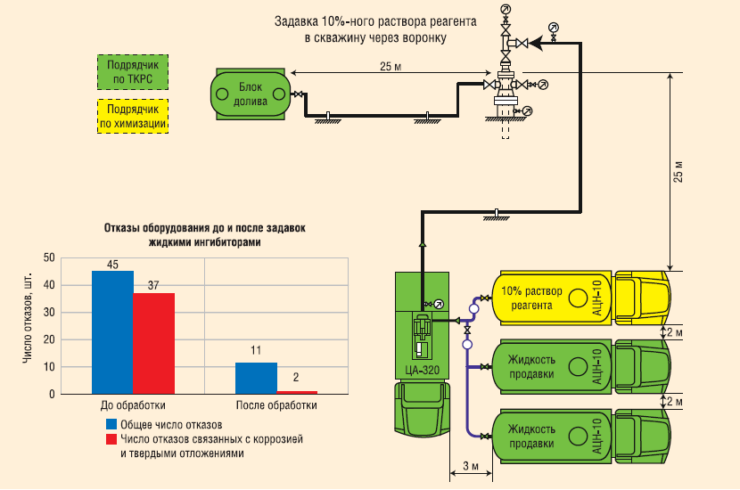

Мы используем технологию в варианте задавки ингибитора в пласт (рис. 13). С 2011 года задавками охвачено 48 скважин, проведено 115 операций.

В 2012 году в ВНГ были проведены испытания ингибитора комплексного действия «Акватек 515Н». Известно, что, если мы начинаем применять ингибитор солеобразования без подачи ингибитора коррозии через капиллярную трубку, мы в ряде получаем случаев коррозию погружного кабеля и НКТ. В данном случае применение ингибитора комплексного действия позволяет нам избежать как коррозии, так и солеобразования. Технология показала достаточно высокую эффективность, испытания продолжаются (рис. 14)

ПОВЫШЕНИЕ ЭНЕРГОЭФФЕКТИВНОСТИ

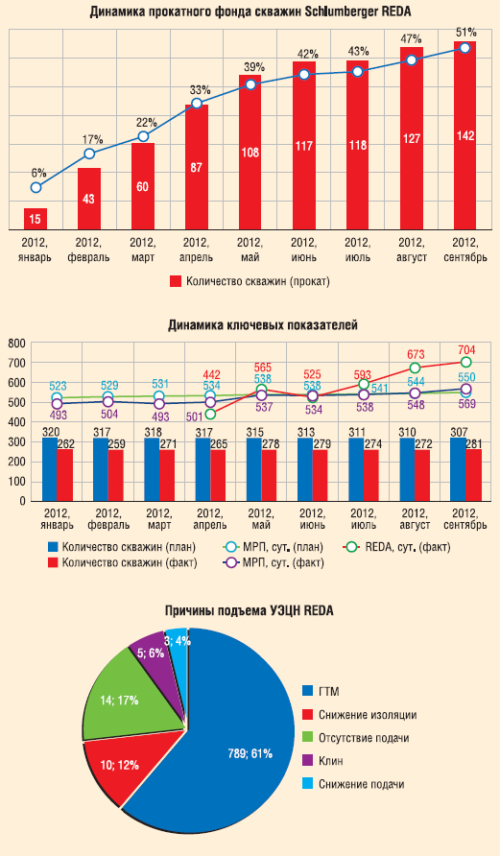

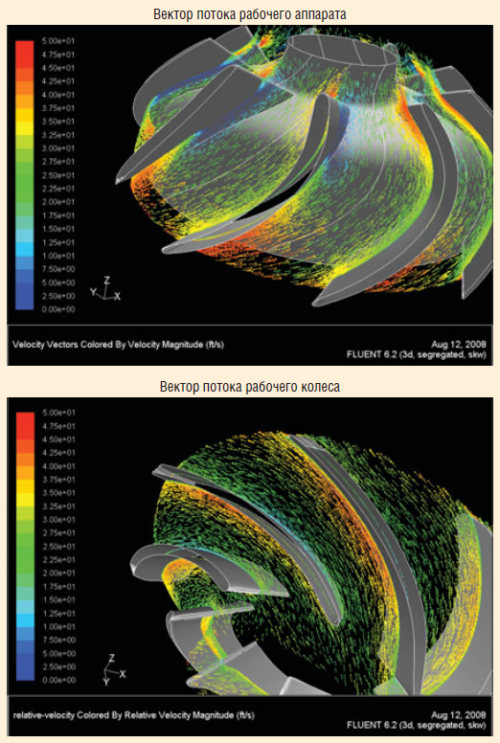

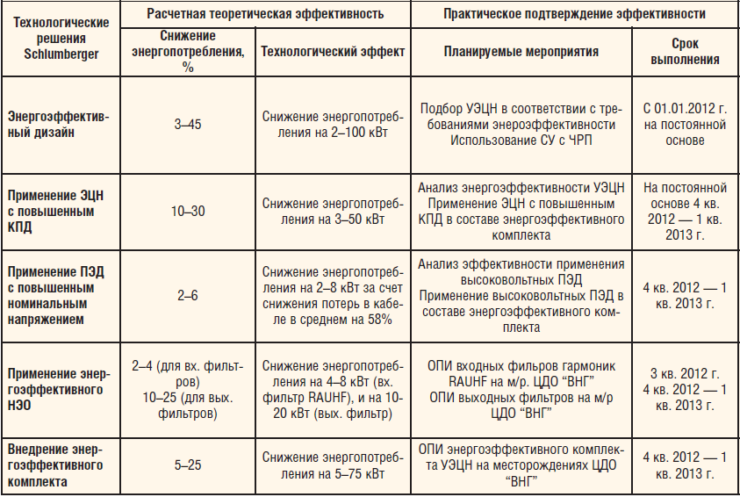

С 2012 года на Ван-Еганском месторождении мы реализуем прокатную схему сервиса ГНО с компанией Schlumberger (рис. 15). Контракт был выигран подрядчиком в ходе тендера, и у нас появилась возможность на собственном опыте оценить преимущества линейки УЭЦН MT-Line, EZLine в рамках концепции «энергоэффективного дизайна» (рис. 16, 17). Как мы убедились, экономия энергопотребления составляет до 30%.

Возникает вопрос, почему при хороших дизайнах УЭЦН российских производителей мы не получаем того эффекта, который дают установки EZLine? На наш взгляд, дело в частоте. Отечественные двигатели спроектированы на частоту 50 Гц, тогда как зарубежное оборудование проектируется на 60 Гц, что в совокупности с дизайном ступеней с высоким КПД обладает гораздо большей рабочей областью для адаптации к условиям каждой скважины индивидуально, с учетом технологического режима. Это значит, что мы можем подобрать оптимальный режим работы, который даст нам значительное снижение затрат на электроэнергию. С освоением российскими заводами технологии изготовления УЭЦН из нирезиста четвертого поколения о различиях в надежности установок российского и зарубежного производства говорить уже не приходится. Остается только сделать новые дизайны, проектировать установки под рабочую частоту в 60 Гц и обеспечить нефтяникам ту экономию, которую мы хотим видеть.

Установки EZLine на данном объекте комплектовались различными фильтрами гармоник, которые поставляет также компания Schlumberger. Они позволяют дополнительно увеличить энергоэффективность и в совокупности с другими решениями снизить удельные энергозатраты (табл. 3).

Следующее направление повышения энергоэффективности, которое мы активно развиваем, — это внедрение высоковольтных ПЭД. В целом по ТНК-BP объем внедрения уже перешел рубеж в 1000 единиц. Кроме прочего, при применении высоковольтных двигателей мы переходим на кабель меньшего сечения, что также обеспечивает дополнительную экономию затрат. Если мы раньше считали, что у нас была недостаточная оснащенность кабелем — мощные двигатели (свыше 100 кВт) оборудовались кабелем 3×16, и мы переходили на 3×25, — то с развитием технологии высоковольтных ПЭД необходимость применения кабеля 3×25 со временем просто отпадет.

Мы провели тщательный анализ работы 130 высоковольтных установок на нашем фонде. Внедрение началось в четвертом квартале 2010 года, и по состоянию на ноябрь 2012 года из 130 УЭЦН отказали 15. Из них три отказа произошли по засорению ЭЦН солями (СНО = 96 сут); четыре отказа по НКТ (СНО = 35 сут); два отказа по засорению ЭЦН проппантом (СНО = 81 сут); пять отказов по мехпримесям (СНО = 138 сут); и один отказ произошел в связи с повреждением кабеля при СПО (СНО = 54 сут). Снижение затрат на электроэнергию составило 11 928 тыс. руб.

ЗАЩИТНЫЕ ПОКРЫТИЯ

Во многих случаях расстояние между нашими промыслами и трубными базами оказывается довольно большим, что влечет за собой чрезмерно высокие затраты при необходимости замены и ремонта НКТ. В этой связи мы пришли к выводу, что на коррозионном фонде скважин и фонде, осложненным АСПО, будет выгоднее использовать хромированные НКТ, трубы со специальным покрытием или стеклопластиковые НКТ.

В настоящее время проходят испытания НКТ с покрытиями АРГОФ и Majorpack (рис. 18). Испытания покрытия PolyPlex-P ООО «Плазма» прошли неудачно, в связи с развитием подпленочной коррозии и отслоением покрытия (рис. 19). Производителю было дано предписание изменить как структуру покрытия, так и технологию его нанесения, и в ближайшее время мы будем проводить испытание уже нового образца PolyPlex.

Достаточно часто мы не отказываемся от сотрудничества с поставщиками, продукция которых показала отрицательные результаты, но в компании принято решение создавать конкурентную среду для того, чтобы при проведении тендеров обеспечить максимальное снижение стоимости от стартовой цены и увеличить конкуренцию, тем самым позволив альтернативным производителям исправлять допущенные нарушения и развиваться для поднятия качества продукции. Чем больше на рынке предложений, тем выше конкуренция и меньше стоимость.

СТЕКЛОПЛАСТИКОВЫЕ НКТ

В ряде случаев, например, на скважинах, эксплуатирующих пласты покуровской свиты, характеризуемые высокой вязкостью продукции, большой КВЧ и другими осложнениями, мы применяем стеклопластиковые НКТ (рис. 20). Это скважины, эксплуатирующие пласты Покурской свиты — добыча высоковязкой нефти с высоким выносом мехпримесей и рядом других осложнений. Раньше из этих скважин мы извлекали НКТ, полностью забитые вязкой нефтью, отправляли трубы в ремонт на их очистки от АСПО и промывки. По состоянию на начало октября 2012 года в работе находились 20 скважин с СП НКТ Fiber Glass Rus. Отказов нет.

В течение 2012–2013 годов мы планируем заменить НКТ всех скважин, эксплуатирующих пласты «Рябчик» — АВ1-2 и пласты группы ПК, на стеклоплаcтиковые НКТ. Гарантия на нее составляет 20 лет, инжиниринг и сопровождение обеспечивается компанией Fiber Glass Rus.

Есть определенные ограничения по внедрению СП НКТ прежде всего по глубине. Но есть и возможности для их преодоления.

Мы сегодня используем и НКТ с хромом, НКТ с покрытием и НКТ из стеклопластика — для каждого набора условий оптимальна своя технология.

КАТОДНАЯ ЗАЩИТА

Метод катодной (протекторной) защиты ГНО от коррозии показал свою эффективность, распространяется и тиражируется во всех подразделениях ТНК-BP (рис. 21). Текущая наработка скважин — 900 сут. Это

очень дешевый метод, позволяющий защитить подземное оборудование от коррозии. Даже если используется ПЭД с монельным покрытием, в результате спуска в скважину оно может быть повреждено, и в этом случае протекторный анод обеспечит защиту установки от коррозии.

Промышленное применение началось во втором квартале 2010 года в скважинах с явными признаками коррозионного воздействия, не оборудованными стационарными установками для защиты оборудования.

Средняя наработка данной группы скважин до применения метода составляла 381 сут. К моменту написания статьи из 60 скважин были остановлены 22: шесть — по причине ГТМ (СНО = 236 сут); семь — по снижению изоляции (СНО = 281 сут); четыре — по отсутствию подачи (СНО = 327 сут); две — по клину (СНО = 145 сут), в т.ч. первая после ГРП с НнО 46 сут; и три по снижению подачи (СНО = 269 сут). По результатам дефектаций не отмечено коррозионного воздействия не только на ПЭД, но и на ЭЦН.

Ограничения применения данной технологии относятся к высокому дебиту жидкости — свыше 200 м3/сут.

ЗАДАЧИ И СТРАТЕГИЯ

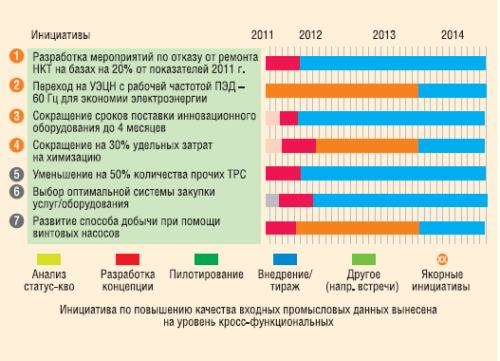

Если раньше перед предприятием стояла задача увеличить СНО до определенного уровня, то теперь основным критерием служит снижение удельных затрат на добычу нефти. Если говорить применительно к мехфонду, то мы должны за счет инжиниринга и внедрения технологий обеспечить максимальный объем добычи нефти с минимальными затратами. Именно эту задачу мы и предполагаем продолжать решать в

ближайшие годы (рис. 22).

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Один из способов ухода от срыва подачи по причине загазованности таких установок, который мы у себя используем — это то, что мы не ставим обратный клапан. Бытовало мнение, что не происходит замещения газовой подушки, которая накапливается выше. Нет, оно происходит. Там, где работают электроцентробежные насосы, скорости достаточно большие для того, чтобы произошло быстрое замещение, и весь этот объем газа, который находится под пакером, уходит одномоментно через насос. Если в этом случае давление столба жидкости над обратным клапаном будет выше, чем может развить загазованный насос с этим пузырем газа, в результате мы получаем срыв подачи. При отсутствии клапана, соответственно, мы получаем прорыв этого газа вверх и незначительные изменения нагрузок за время прорыва этого газа, поскольку он с учетом его объема очень быстро проходит.

Там, где содержание газа больше 180 м3/м3, применение обычного насоса без диспергатора не поможет. В этом случае можно использовать мультифазный насос на приеме, можно использовать диспергатор. Как показывает практика, когда газосодержание зашкаливает за 220, 230 м3/м3, этот газ уже необходимо отводить. Потому что, с учетом накапливания газового пузыря под пакером получается, что весь объем насоса полностью заполняется газом на длительный промежуток времени, в результате чего насос очень сильно нагревается, и мы даже при отсутствии обратного клапана получаем отказ из-за нагрева насоса. Можно сделать задержку срабатывания защиты по срыву подачи, но мы в этом случае уменьшаем ресурс оборудования за счет того, что оно длительное время будет находиться в режиме работы с минимальным количеством жидкости. Как результат — мгновенный, очень быстрый нагрев, оплавление кабеля. Этот нагрев будет передаваться дальше по НКТ, соответственно, произойдет нагрев всех резиновых манжетов пакеров, нагрев кабеля в том месте, где он проходит герметизацию под пакером, поскольку он там находится под перепадом давления и зажат уплотнительными элементами. Происходит прогар кабеля в пакере.

Можно использовать как одну капиллярную трубку, так и две капиллярные трубки в зависимости от газового фактора. Если газосодержание достаточно большое, а интервал негерметичности составляет порядка 250 м3/м3, и больше, то можно использовать двухпакерную компоновку также с герметизацией кабеля с внутренней вставкой. Конечно, будет небольшое штуцирование по вставке, но зато вы будете иметь полное представление о динамическом уровне, и у вас будет полностью естественная сепарация газа в затрубное пространство, и отсечен интервал негерметичности. Такие технологии применяются, у нас и в Нягани — порядка 40 скважин оснащены двухпакерной компоновкой с ЭЦН, где ЭЦН установлен ниже двухпакерной компоновки.

Для отправки комментария вам необходимо авторизоваться.