Утилизация попутного нефтяного газа путем закачки водогазовой смеси в пласт

Энерго- и ресурсосбережение, в том числе в части рационального использования таких невосполнимых запасов природного сырья, как попутный нефтяной газ (ПНГ) и пластовая вода, на сегодняшний день входят в число приоритетных задач, стоящих перед нефтегазовыми компаниями (НГК).

Ежегодно российские НГК сжигают на факельных установках не менее 16 млрд м3 ПНГ. При этом в атмосферу выбрасывается до 400 тыс. тонн загрязняющих веществ, которые составляют 12-15% от общего годового объема вредных выбросов в России.

В соответствии с действующим законодательством все нефтегазодобывающие предприятия должны утилизировать до 95% ПНГ. В НГДУ «Ямашнефть» данный показатель составляет всего 36,5%, оставаясь самым низким по ОАО «Татнефть», тогда как в целом по компании уровень утилизации ПНГ уже достиг 95,1%. В предлагаемой статье представлен опыт НГДУ «Ямашнефть» в части организации рационального использования ПНГ и пластовой воды, приводятся предложения по расширению линейки применяемых для этого технологий и технических решений. Отметим, что все обозначенные предложения признаны эффективными с точки зрения инвестиционной привлекательности и могут быть внедрены на месторождениях других добывающих обществ ОАО «Татнефть».

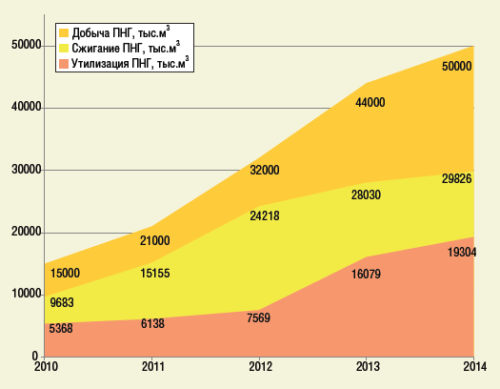

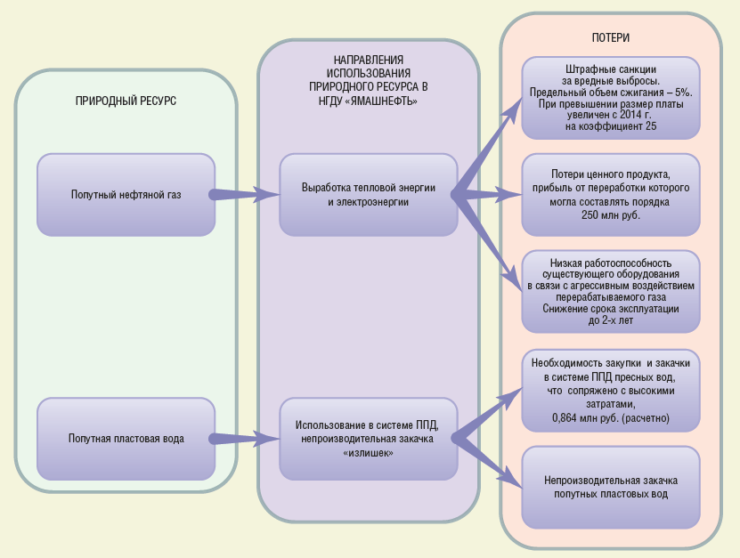

Динамика показателей добычи ПНГ и пластовой воды в НГДУ «Ямашнефть» их тенденцию роста до 2030 года (рис. 1). И в этом контексте утилизация попутного нефтяного газа представляет собой одно из приоритетных направлений, которому в ОАО «Татнефть» всегда уделялось повышенное внимание. Поэтому перед инженерной службой НГДУ «Ямашнефть» всегда стояла задача по подбору технологий, позволяющих повысить уровень рационального использования ПНГ (рис. 2).

За свою 45-летнюю историю НГДУ его специалисты испытали много способов и технических решений для утилизации ПНГ, однако во всех случаях основным ограничивающим фактором было содержание в газе сероводорода (H2S), что приводило к разрушению и выходу из строя металлического оборудования.

В 2007 году на ДНС-8 был установлен путевой подогреватель с промежуточным теплоносителем ПНПТ1,6 производства ОАО «Саратовэнергомаш», работающий на попутном газе с содержанием сероводорода до 4,2% (рис. 3). Данная печь потребляет до 180 м3 сероводородсодержащего газа в час. Применение путевого подогревателя позволило улучшить гидродинамический отстой нефти в резервуарах, существенно повысить качество предварительной подготовки сырья и транспортировать нефть с ДНС-8 с обводненностью менее 1%. Также удалось значительно улучшить качество подготовки закачиваемой в пласт воды и снизить энергетические затраты на перекачку предварительно подготовленной нефти за счет снижения вязкости и уменьшения обводненности.

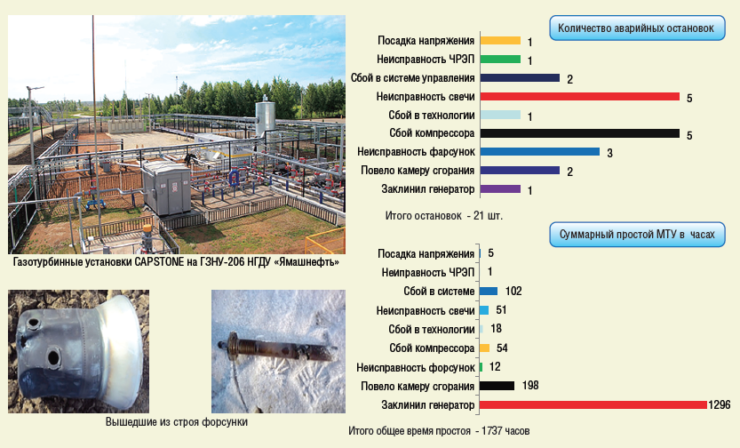

ПРИМЕНЕНИЕ ГАЗОТУРБИННЫХ УСТАНОВОК CAPSTONE

Высокое содержание серы в составе попутного газа негативно сказывается в том числе на работе комплектующих газотурбинных установок (ГТУ) Capstone, применяемых для выработки электроэнергии на промысле. На рис. 4 представлены камера сгорания и форсунка, вышедшие из строя по причине несоответствия металла условиям эксплуатации.

В связи со сложной геополитической ситуацией обеспечение данных установок камерами сгорания предприятием-изготовителем в настоящий момент затруднено. В этом году истекает гарантийный срок обслуживания оборудования. Поэтому мы приняли решение о переводе данных газотурбинных установок в консервацию. Согласно нашим расчетам в этом случае планируемая экономия составит примерно 4,7 млн руб/год. Аналогичные мероприятия запланированы и в других структурных подразделениях ОАО «Татнефть», где также используются газотурбинные установки иностранного производства.

ТЕХНОЛОГИЯ ВОДОГАЗОВОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ

Экспериментальные и теоретические исследования, выполненные в России, а также в ряде других стран, показали, что к эффективным методам увеличения нефтеотдачи пластов относятся технологии, основанные на нагнетании в пласт смеси воды и различных газов. В качестве газовой фазы может использоваться воздух, азот, углекислый газ, дымовые газы и т.п. В этом ключе особый интерес представляет использование в качестве газовой фазы водогазовых систем (ВГС) попутного нефтяного газа, который в силу своей гомологической близости к нефти служит эффективным нефтевытесняющим агентом. Кроме того, поскольку ПНГ добывается непосредственно на нефтяных промыслах, организация его доставки на месторождение не требуется, что значительно снижает стоимость выполнения работ.

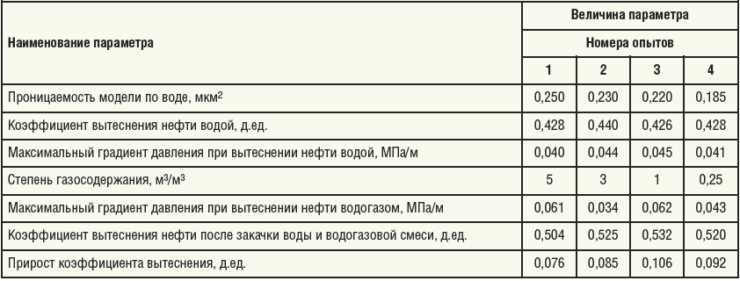

Закачка газа в пласт обеспечивает более высокие темпы разработки, чем при заводнении. Согласно данным проведенных лабораторных экспериментов и опытно-промысловых испытаний воздействие нефтяного газа на пласт позволяет добиться увеличения коэффициента вытеснения на 10-19% по сравнению с заводнением и получить конечную нефтеотдачу на уровне 70-80% (табл. 1).

Однако, несмотря на ряд преимуществ использования ВГС для повышения нефтеотдачи пластов, в России эти технологии широкого распространения не получили. Главным образом потому, что применение таких методов в истощенных пластах путем возврата в них добываемого газа требует значительных затрат на сооружение и эксплуатацию системы нагнетания и сбора газа, а требование поддержания пластового давления на постоянном уровне – даже при условии равномерного продвижения фронта (без прорывов газа) – сопряжено с необходимостью постоянного увеличения объемов закачки газа. Другой существенный недостаток применения чисто газовых методов для вытеснения нефти заключается в малом охвате пласта воздействием из-за неблагоприятного соотношения вязкостей газа и нефти. Поэтому основное внимание при реализации газовых методов воздействия на пласт должно уделяться методам регулирования подвижности газа с целью увеличения охвата пластов воздействием.

В последнее время для создания и закачки водогазовых смесей применяют газожидкостные эжекторные устройства, обладающие рядом преимуществ по сравнению с компрессорами. Так, в отличие от компрессоров эжекторные устройства характеризуются предельной простотой конструкции и несоизмеримо меньшими капитальными вложениями в проектирование и изготовление. Они могут устанавливаться на любом отдельном кусту скважин и не требуют строительства дополнительных дорогостоящих сооружений (зданий, фундаментов и т.п.).

В устройстве эжекторов отсутствуют вращающиеся детали, что обеспечивает надежную и длительную безаварийную работу оборудования. К тому же процесс образования и закачки ВГС с помощью эжекторных устройств не сопровождается выбросами в атмосферу выхлопных газов и других загрязняющих веществ.

ИСПОЛЬЗОВАНИЕ ПНГ ИЗ ЗАТРУБНОГО ПРОСТРАНСТВА ДЛЯ ЗАКАЧКИ В СИСТЕМУ ППД

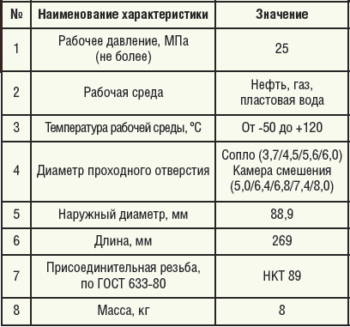

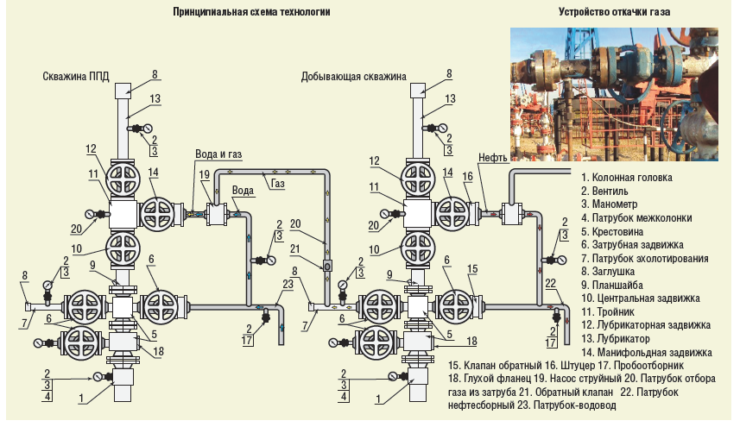

К настоящему времени разработан ряд технологий воздействия на пласты водогазовыми смесями с применением эжекторных устройств. Одна из них – технология использования попутного газа из затрубного пространства нефтедобывающей скважины путем закачки в скважину для поддержания пластового давления. Сбор и транспортировка ПНГ от добывающих скважин к нагнетательным осуществляется по трубопроводу (рис. 5). На устье нагнетательной скважины устанавливается устройство для откачки газа, основные технические характеристики которого представлены в табл. 2.

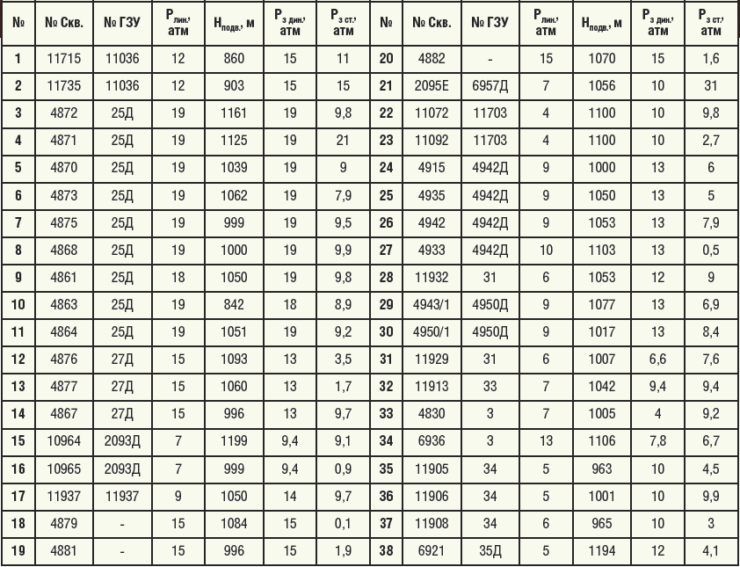

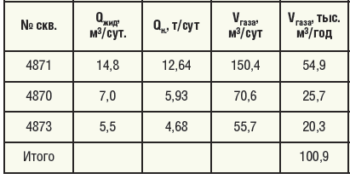

Для определения возможности использования данной технологии на разных месторождениях были проведены расчеты по внедрению эжекторных устройств на Ерсубайкинском месторождении. В табл. 3 приведен анализ скважин с высокими значениями затрубного давления. Как видно, из представленных скважин можно выбрать участок (№ п/п 3-16) для размещения групповой замерной установки №25 «Дельта», на котором затрубное давление достигает критически высоких значений из-за высокого линейного давления в нефтепроводах. В данных скважинах также можно отметить низкий динамический уровень жидкости, что может привести к срыву подачи и отказу ШГН. Нагнетательные скважины работают от КНС-25, устьевое давление закачки составляет 46 атмосфер. По выкопировке из карты разработки третьего блока турнейского яруса (рис. 6) подбираем участок, состоящий из трех добывающих и одной нагнетательной скважин (табл. 4). Скважины расположены на местности по одной оси, расстояние между устьями крайних – 56 метров.

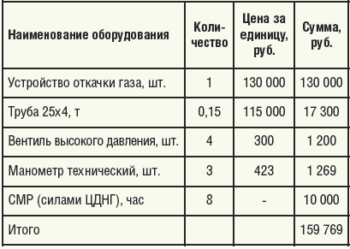

Экономический эффект от внедрения достигается за счет увеличения продуктивности скважины, чему способствуют увеличение депрессии на пласт и рост динамического уровня; увеличение надежности работы глубинно-насосного оборудования и увеличение МРП скважин; а также исключение затрат за сжигание попутного нефтяного газа (табл. 5). Расчет объема ПНГ приведен в табл. 6.

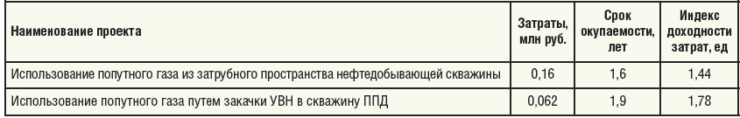

Расчет инвестиционной привлекательности проекта показал его окупаемость: при инвестициях в 160 тыс. руб., дисконтированный срок окупаемости составил 1,6 года, а индекс доходности затрат – 1,44.

ЗАКАЧКА ПНГ В ПЛАСТ С ПРИМЕНЕНИЕМ НАСОСОВ ОБЪЕМНОГО ТИПА

Также попутный газ может закачиваться в скважину для поддержания пластового давления с использованием насосов объемного типа.

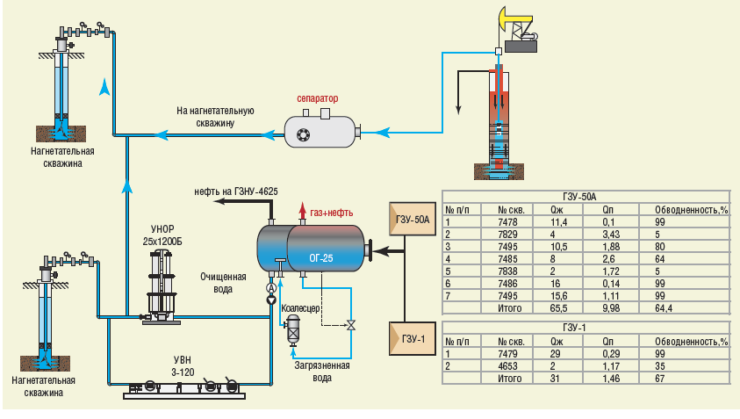

В настоящее время на Архангельском месторождении (Утяшкинский участок, район ГЗУ-50) НГДУ «Ямашнефтъ» объем сбрасываемой воды составляет 50 м3/cyт, объем газа – от 12 до 20 м3/cyт, количество нагнетательных скважин – три единицы. На указанном объекте для закачки воды эксплуатируется винтовой насос УВН 3/120 с частотно-регулируемым приводом (ЧРП) производства ООО «ПермИнжинирингГрупп» (г. Пермь). К УВН 3/120 подключены две нагнетательные скважины, а закачка воды осуществляется в одну (рис. 6). Насос УВН 3/120 способен прокачивать газожидкостную смесь (ГЖС) с содержанием газа до 80% от общего объема смеси.

В данном случае применяется следующая схема обвязки: на приеме винтового насоса объединяют две линии – газовую (от газоотделителя, установленного перед емкостью ОГ-25) и водяную (от емкости ОГ-25). В точке соединения водяной и газовой линий предпочтительно использование диспергатора. После винтового насоса водогазовая смесь поступает на устье, далее она попадает в НКТ и пласт нагнетательной скважины.

Газопровод должен быть оснащен счетчиком газа и регулирующей арматурой для подачи и контроля заданного количества газа на прием винтового насоса. Водовод комплектуется стационарным расходомером для контроля количества воды, поступающей на прием винтового насоса, а также переносным расходомером типа «Панаметрикс» для оценки мгновенного расхода воды. На входе и выкиде винтового насоса должны быть установлены манометры для контроля давления (на период исследований предпочтительны датчики давления с возможностью записи показаний типа «Микон»). Манометр (датчик) также должен быть установлен и на устье нагнетательной скважины.

Нагнетательная скважина должна быть оборудована пакером, а в затрубном пространстве устанавливается манометр для выявления утечек газа из подпакерного пространства.

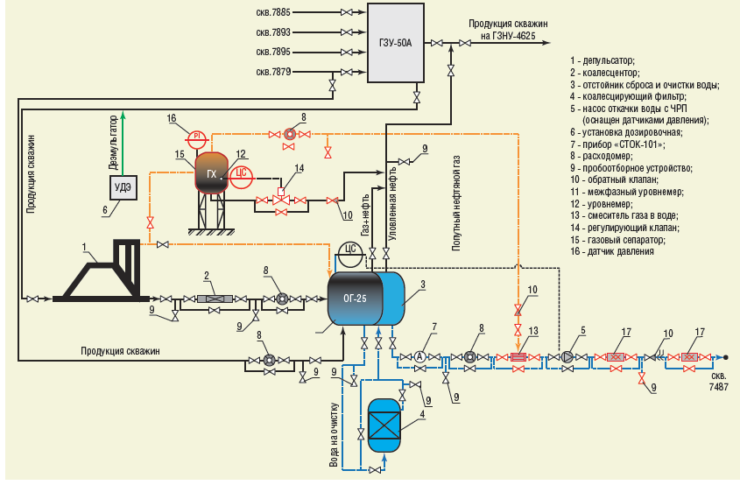

Принципиальная схема опытно-промышленной установки кустового сброса воды и утилизации попутного нефтяного газа на ГЗУ-50А ЦДНГ-4 НГДУ «Ямашнефть» представлена на рис. 7.

На опытно-промышленную установку поступает продукция скважин в количестве 13-60 м3/cyт, в том числе около 3-10 т/сут нефти. Среднесуточная закачка очищенной попутно добываемой воды в систему ППД составляет 10-50 м3/cyт (показания расходомера «Взлет»).

В отстойник ОГ-25 жидкость поступает по двум линиям. Расход жидкости через коалесцентор (2) составляет примерно 20 м3/cyт (обводненность жидкости около 85%). Расход жидкости, направляемой в нижнюю часть отстойника ОГ-25, составляет порядка 30 м3/cyт (обводненность жидкости до 99%) (рис. 8).

Продукция скважин № 7485, 7486 и 7495 направляется через ГЗУ-50А в депульсатор (1) и далее через коалесцентор (2) – в отстойную зону отстойника (3) ОГ-25. В нижнюю часть отстойника (3) направляется высокообводненная эмульсия со скважины № 7479. На выходе ГЗУ-50А предусмотрена подача деэмульгатора в водонефтяную эмульсию с помощью дозировочной установки (6). Депульсатор (1) позволяет уменьшить влияние пробок газа на процесс отделения пластовой воды в отстойной зоне отстойника (3). Предварительно отделенный газ в депульсаторе (1) направляется по отдельному трубопроводу в газосепаратор (16). Жидкость с нижней части газосепаратора (16) направляется через регулирующий клапан (15), обеспечивающий постоянный уровень жидкости в газосепараторе (16), в линию отвода предварительно обезвоженной нефти из отстойника (3). На линии отвода жидкости из газосепаратора (16) после регулирующего клапана (15) установлен обратный клапан

(10) для исключения движения потока жидкости в обратном нормальному направлении. Для предотвращения попадания нефти в линию отвода газа из газосепаратора (16) на выходном газопроводе предусмотрен клапан-отсекатель. Газ посредством диспергатора (смесителя) (13) смешивается с попутно добываемой водой и далее насосом (5) откачивается в систему ППД.

Дополнительно смешение газа с водой осуществляется при помощи диспергатора (14), который установлен на устье скважины № 7487. Коалесцентор (2) предназначен для укрупнения капель воды в водонефтяной эмульсии. Уровень раздела фаз «нефть-вода» в отстойной зоне отстойника (3) контролируется межфазным уровнемером (11) и регулируется посредством частотного регулятора электродвигателя насоса (5). Отделившаяся в отстойной зоне отстойника (3) пластовая вода через коалесцирующее устройство (4) поступает в зону очистки отстойника (3).

Коалесцирующее устройство (4) предназначено для укрупнения капель нефти в очищаемой попутно добываемой воде. Очищенная попутно добываемая вода из отстойника (3) направляется через прибор «СТОК-101» (7), при помощи которого осуществляется контроль качества ее очистки. На выкиде насоса (5) установлен обратный клапан для исключения движения потока жидкости в направлении, обратном нормальному. Предварительно обезвоженная нефть с выхода отстойной зоны отстойника (3) поступает на выход ГЗУ-50А – в трубопроводную систему нефтесбора. По мере накопления нефти в зоне водоочистки отстойника (3) (уровень нефтяного слоя контролируется через послойные пробоотборники) она периодически выводится в линию предварительно обезвоженной нефти.

Для контроля процесса отделения и очистки попутно добываемой воды, сепарации газа и эффективности работы отдельных элементов предусмотрены устройства для отбора проб водонефтяной эмульсии, попутно добываемой воды, предварительно обезвоженной нефти и попутного нефтяного газа.

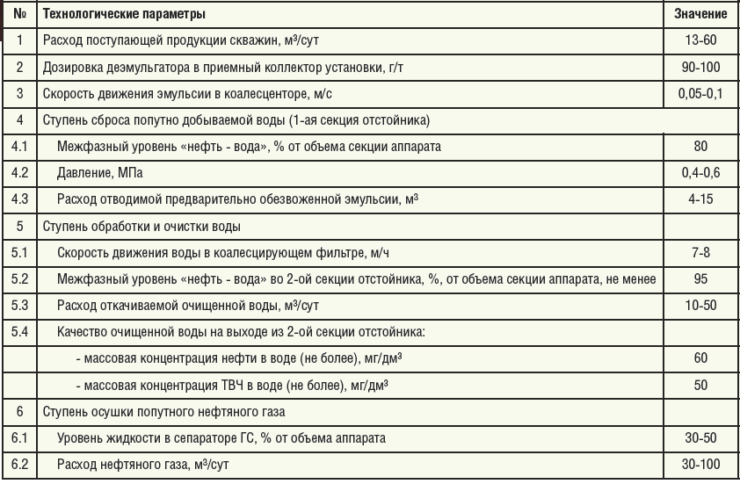

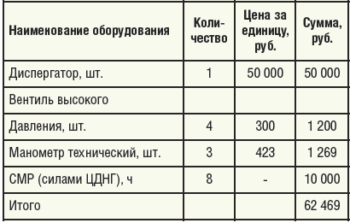

Технологические параметры работы опытно-промышленной установки кустового сброса воды и утилизации попутного нефтяного газа на ГЗУ-50А представлены в табл. 7, а затраты на реализацию предложения – в табл. 8.

При использовании технологии экономический эффект достигается за счет комплексного решения задачи по снижению затрат на транспортировку продукции скважин, а также исключения затрат за сжигание попутного нефтяного газа в объеме 18,25 тыс. м3/год. Расчет инвестиционной привлекательности проекта показал его окупаемость: при инвестициях в 62 тыс. руб. дисконтированный срок окупаемости составил 1,9 года, индекс доходности затрат – 1,78.

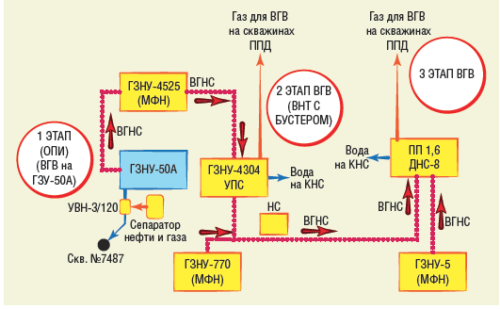

Данная схема использования попутного нефтяного газа, охватывающая все Архангельское месторождение, представляется перспективной. В дальнейшем планируется расширение линии водогазового воздействия на месторождении (рис. 9).

ВЫВОДЫ ПО ИТОГАМ ПРОВЕДЕННЫХ РАСЧЕТОВ И ОПЫТА ЭКСПЛУАТАЦИИ УСТАНОВОК

Проведенный выше анализ вариантов использования ПНГ и приведенные в работе предложения по внедрению новых технологий утилизации показывают, что в НГДУ «Ямашнефть» возможно достижение поставленной Правительством Российской Федерации задачи по использованию не менее 95% объема добываемого ПНГ.

Рациональное использование попутно добываемых с нефтью природного газа и пластовой воды позволяет нефтедобывающим компаниям получать дополнительную прибыль при переработке обоих ресурсов и снижать эксплуатационные затраты при разработке нефтяных месторождений (табл. 9).

Основными сдерживающими факторами, не позволявшими в полном объеме использовать попутно добываемые ресурсы, были химический состав попутного нефтяного газа и отсутствие точного и надежного оборудования.

В частности, повышенное содержание сероводорода в ПНГ негативно сказывалось на работе оборудования. Низкое содержание метана (менее 50%) и высокое содержание азота (более 24%) не позволяло использовать газ для выработки электроэнергии из-за риска детонации и слабого горения.

В свою очередь, отсутствие герметизирующих скважинных устройств, приборов контроля качества воды закачиваемой в системе ППД, большая металлоемкость и стоимость оборудования не позволяло использовать пластовые воды в пределах месторождения. Необходимо отметить, что пластовые воды также негативно влияют на работу оборудования, так как представляют собой агрессивную среду.

При этом были очевидны потери из-за отсутствия технических решений по использованию природных ресурсов, добываемых попутно с нефтью. Так, расчетные годовые потери в результате сжигания ПНГ составляли более 250 млн руб. в год.

В перспективе внедрение описанных в статье технологий позволит НГДУ «Ямашнефть» не только повысить уровень использования ПНГ, но и сократить потребление пресных вод не менее чем на 65 тыс. м3/год и снизить затраты на строительство и эксплуатацию оборудования, от работы которого можно отказаться.

Для отправки комментария вам необходимо авторизоваться.