Эксплуатация оборудования системы ППД на месторождениях ТПП «ЛУКОЙЛ-Севернефтегаз»

В 2008 году при организации системы ППД на месторождении Южное Хыльчую мы столкнулись с двумя проблемами — необходимостью обеспечения высокого качества подготовки закачиваемой воды, а также повышения эффективности работы насосного оборудования и устранения многочисленных технологических дефектов, связанных с физическим износом агрегатов. Для решения первой проблемы было решено провести испытания песчано-гравийных фильтров тонкой очистки воды. В рамках второго направления мы провели глубокую модернизацию насоса ЦНС-500-1900-И2 (с улучшением рабочих характеристик и заменой материалов на более надежные) и приобрели новый насосный агрегат HDO производства голландской компании Flowserve.

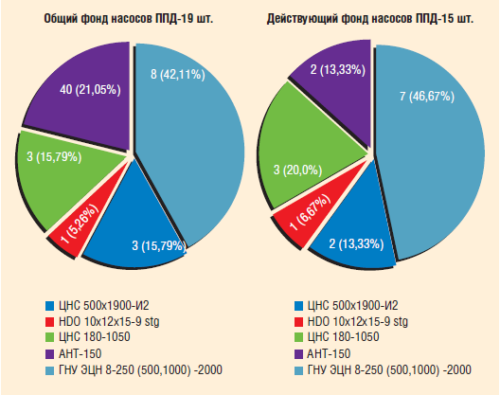

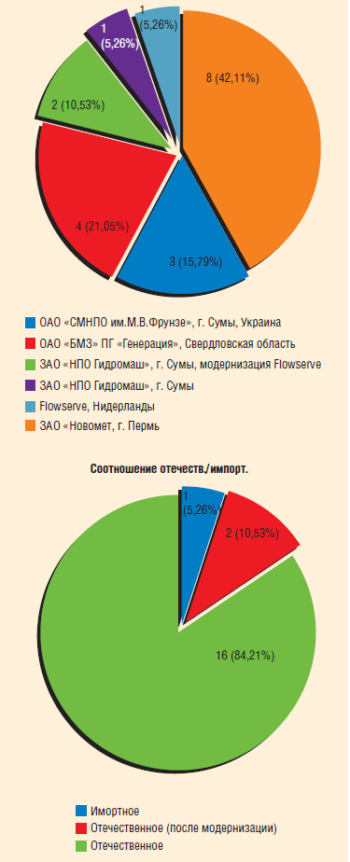

Действующий фонд насосов системы ППД ТПП «ЛУКОЙЛ-Севернефтегаз» насчитывает 15 единиц техники. Структурно он состоит из восьми ГНУ ЭЦН8-250 (500, 1000, 2000), четырех насосов АНТ-150, трех ЦНС-180-1050 и ЦНС-500-1900-И2 и одного насоса HDO 10x12x15-9 stg (рис. 1). Более 90% насосного парка составляет оборудование отечественного производства (рис. 2).

В 2008 году при организации системы ППД на месторождении Южное Хыльчую (одном из самых крупных в Республике Коми и Тимано-Печорской нефтегазоносной провинции) мы столкнулись с проблемой обеспечения высокого качества закачиваемой воды, а также необходимостью повышения эффективности действующего насосного парка системы ППД пред-приятия. Так, вода, используемая для закачки в скважины, характеризуется высокой концентрацией взвешенных частиц (КВЧ), в несколько раз превышающей допустимые значения. Вторая проблема заключалась в невозможности ввода в эксплуатацию БКНС 3х500х1900 по причине высокой вибрации насосов ЦНС-500-1900-И2 производства ЗАО «НПО Гидромаш» (г. Сумы).

МОДЕРНИЗАЦИЯ НАСОСА ЦНС-500-1900-И2

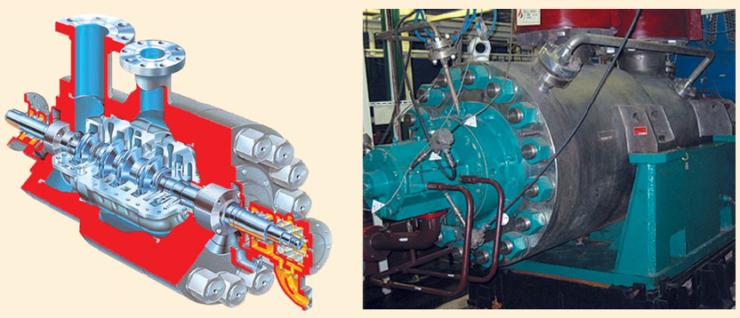

Первоначально агрегат был демонтирован и отправлен на предприятие «НижневартовскРемСервис» для прохождения капитального ремонта, включавшего полный разбор оборудования, контроль качества сборочных единиц, статическую балансировку колес и динамическую балансировку ротора в сборе, установку новой упругой компенсационной муфты, обеспечивающей демпфирование вибрации роторной системы агрегата, а также прохождение стендовых и полевых испытаний на объекте ЦДО «Самотлорнефтегаз» (ТНК-ВР) (рис. 3). Поскольку значительных улучшений по вибрационной характеристике достигнуто не было, мы решили провести комплексную диагностику и модернизацию насоса.

До проведения модернизации агрегат был подвергнут предварительному испытанию на стенде компании Flowserve (Нидерланды). При 1700 об/мин вибрация достигла 17 мм/с, в связи с чем испытания были остановлены из-за опасности повреждений. Также были выявлены различные конструктивные и технические дефекты, такие как резонанс на подрамнике насоса (опорные площадки подрамника под лапами насоса не лежали в одной плоскости).

В процессе модернизации насоса ЦНС-500-1900И2 компания Flowserve провела целый комплекс работ, включая установку нового усиленного вала, доработку посадки всех рабочих колес, гидравлики рабочего колеса 1-й ступени и щелевых уплотнений. Кроме того, был разработан новый усиленный пьедестал (подрамник) насоса, выполнена доработка подшипников и усилены корпусы подшипников (рис. 4).

Испытание насоса после модернизации проводились на стенде компании в Нидерландах, где имитировались рабочие условия при бурении с напором 1900 л/м2 при номинальном расходе 900 м3/с. Вибрация на 3000 об/мин составила не более 3,4 мм/с в номинальной рабочей точке.

Модернизированный насос был смонтирован и запущен в работу на рабочей частоте 50 Гц в номинальном режиме (Рнаг — 19,0 МПа, Q — 500 м3/сут). Виброскорость не превысила значения 3 мм/с. По состоянию на февраль 2013 года наработка насосного агрегата составляла 17358 часов.

Также мы приобрели у компании Flowserve двухкорпусный насос повышенной надежности типа HDO. Гарантийная наработка данного насоса до капитального ремонта (по паспорту) составляет не менее 40 тыс. ч, а виброскорость, измеренная на корпусах подшипников, — не более 4 мм/с. В феврале 2013 года наработка насосного агрегата составляла 15158 часов (рис. 5).

Ввод в эксплуатацию насосов ЦНС-500-1900-И2 (после проведенной модернизации) и HDO производства Flowserve позволил довести объем закачки пластовой воды до проектного уровня, повысить надежность и безопасность технологического процесса, сократить затраты на проведение аварийных, неплановых ремонтов, а также уменьшить общий уровень шума и вибрации (снизить разрушительное воздействие на электродвигатели, фундаменты, строительные конструкции, трубопроводы).

В процессе эксплуатации насоса HDO были выявлены основные преимущества и недостатки данного оборудования. К неоспоримым преимуществам относятся низкие шум и вибрация, высокий ресурс до капитального ремонта и высокий реальный КПД, низкий процент аварийности оборудования и минимальный объем обслуживания.

Недостатки связаны в основном с сервисным обслуживанием оборудования, в частности с длительными сроками поставки и высокой стоимостью запасных частей, отсутствием ремонтных баз производителя на территории европейской части России, высокой стоимостью сервисных услуг и отсутствием полноценной ремонтной документации.

ВНЕДРЕНИЕ ФИЛЬТРОВ ТОНКОЙ ОЧИСТКИ ВОДЫ

Для повышения качества подготовки воды в системе ППД месторождения Южное Хыльчую мы решили внедрить фильтры тонкой очистки. Изначально в качестве фильтрующих элементов использовались картриджи, изготовленные из микроволокон полипропилена, производства ЗАО «Новомет-Пермь» (рис. 6). Однако после повышения давления двигателя мы заменили картридж. Анализ проб воды показал хорошую текущую способность, однако в виду низкой емкости практическое применение данных фильтров на месторождении было решено не продолжать.

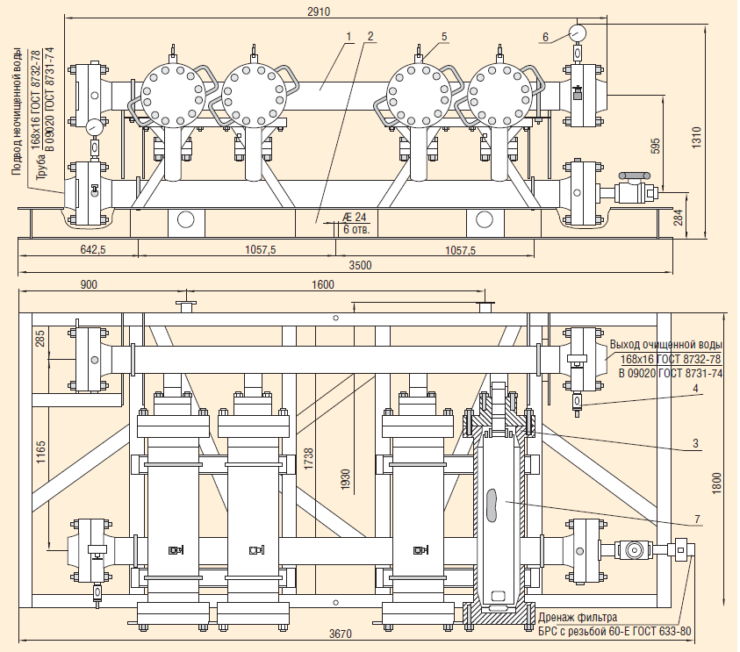

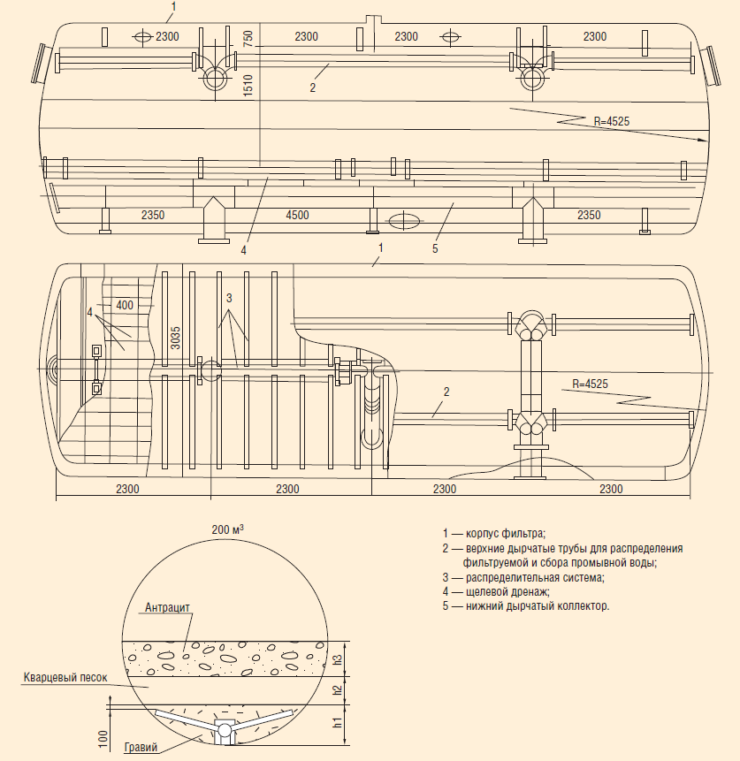

Вместо этого мы провели ряд работ, включая испытание гидроциклонов и скорых песчано-гравийных фильтров (рис. 7), повышение качества подготовки подтоварной воды на аппаратах Sivalls, организацию отстоя воды на площадке ЦПС путем переобвязки существующего резервуарного парка.

Также были внедрены водофильтрационные установки (ВФУ-1 и ВФУ-2) на основе скорых песчано-гравийных фильтров для тонкой очистки воды на площадке ЦПС. Кроме того, были выполнены обвязка картриджных фильтров для использования в период регенерации ВФУ-1 и ВФУ-2 и перенаправление материальных потоков с кустовых площадок на ЦПС путем реконструкции системы водоводов низкого давления.

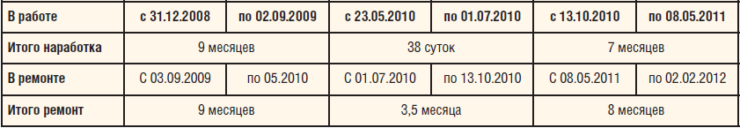

Испытания песчано-гравийных фильтров в целом завершились успешно — по их итогам получены положительные результаты (качество воды после прохождения очистки признано удовлетворительным). Вместе с тем были выявлены многочисленные технические недостатки самих фильтров в составе ВФУ, в частности ускоренный выход из строя по причине повышенной коррозии и последующее разрушение в местах точечной сварки. Наработка фильтров составила порядка 270 суток (рис. 8, табл. 1).

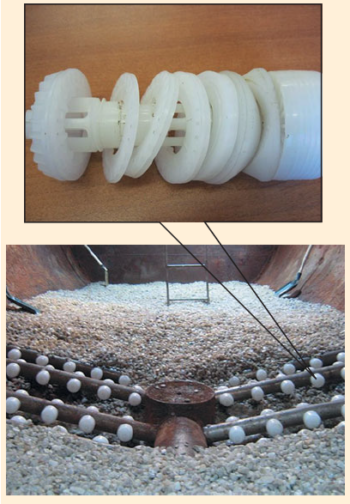

Другими недостатками, выявленными в процессе испытаний, стали: длительный ремонтный цикл (до 270 суток); необходимость выгрузки фильтрующего материала (120 т) для ремонта ДРУ и замены щелевых колпачков; отсутствие возможности применения механизированной выгрузки фильтрующего материала; высокая трудоемкость работ; отсутствие возможности проведения выходного контроля смонтированных фильтрующих колпачков; высокая зависимость качества монтажа щелевых колпачков от человеческого фактора. Также конструкция фильтра не позволяет проводить мониторинг фильтрующих элементов.

В целях повышения надежности фильтров щелевые колпачки было решено изготавливать из поливинилиденфторида или ПВДФ (рис. 9). Последующее внедрение скорых песчано-гравийных фильтров с щелевыми колпачками из коррозионн-остокого материала позволило довести очистку воды на ЦПС до нормативных требований по КВЧ до 4-6 мг/л и обеспечить планируемые объемы закачки воды в пласт.

Положительный опыт внедрения скорых песчаногравийных фильтров тонкой очистки воды для системы ППД месторождения Южное Хыльчую позволяет рекомендовать их использование при проектировании системы ППД на объектах с высокими требованиями к качеству подготовки воды.

Для отправки комментария вам необходимо авторизоваться.