Энергетика эксплуатации скважин механизированными способами, выбор способа эксплуатации, пути повышения энергоэффективности

Через год или через полтора года в России перестанут продаваться лампочки накаливания. Используя приходящие им на смену люминесцентные лампы, действительно можно экономить около двух тысяч рублей семейного бюджета в год. Но для того чтобы изготовить, а потом утилизировать эти содержащие ртуть лампы, необходимо затратить количество энергии, достаточное для работы обычной лампочки в течение девяти месяцев.

Сейчас на тендерах по закупкам ГНО стало модно учитывать, помимо цены оборудования, его КПД. Но представьте себе, что произошел разлив 5 м3 нефти в болотистой пойме, и возможен прорыв нефти. Будем ли мы тащить туда на большом транспорте тяжелый насос с высоким КПД или быстро перебросим вертолетом малый насос, который с низким КПД за полчаса откачает всю нефть? Даже если КПД малого насоса будет в три раза меньшим, мы истратим столько энергии и средств на доставку большого насоса, что его высокий КПД и энергоэффективность перестанут иметь значение. Да еще и нефть за это время уйдет. К вопросу энергоэффективности нужно подходить с учетом множества сопряженных аспектов, не превращая ее в самоцель и не ориентируясь только на прямой эффект.

Повышение энергоэффективности добычи нефти — это комплексная задача для совместной работы энергетиков, технологов по добыче нефти, машиностроителей и экономистов. В настоящем материале мы рассмотрим наиболее злободневные на сегодня практические стороны этой работы, относящиеся к эксплуатации мехфонда скважин, разработке и внедрению нового оборудования.

По разным данным, в России насчитывается от 150 до 155 тысяч нефтяных скважин. Примерно 30 тысяч скважин из этого числа простаивают. С одной стороны, это экономия энергозатрат, но нельзя забывать о том, что разработка месторождений во многом страдает из-за неправильной сетки размещения скважин и недостатков их эксплуатации.

Средний дебит российской нефтяной скважины составляет всего-навсего 8,4 тонны в сутки. В США средние дебиты намного меньше (1,4 т/сут.) но американская нефтяная промышленность эксплуатирует свыше 600 тысяч скважин. В Саудовской Аравии намного меньше скважин, но зато каждая скважина дает очень приличное количество нефти — в среднем около 380 тонн в сутки. Если говорить о глобальных факторах, то именно от этого в целом для каждой страны зависит и себестоимость добычи нефти, и энерговооруженность каждой скважины.

С газовой промышленностью дело обстоит несколько проще: энергозатраты на единицу добываемой продукции в данном случае намного меньше, и в основном затраты энергии требуются для систем сепарации, систем подготовки, кондиционирования газа, поскольку сегодня для работы газовых скважин используются только фонтанные системы.

Однако в ближайшее время российской газовой отрасли, скорее всего, предстоит заняться добычей метана из угольных пластов. В процессе добычи из угольных пластов придется отбирать жидкость, и работа этих насосных установок будет требовать затрат энергии. И в этом случае КПД оборудования будет очень и очень важен, поскольку, помимо решения задачи подъема жидкости с минимальными затратами, нужно будет решать вопросы ее утилизации. В принципе, такая же проблема стоит и перед системами поддержания пластового давления, где КПД имеет колоссальное значение.

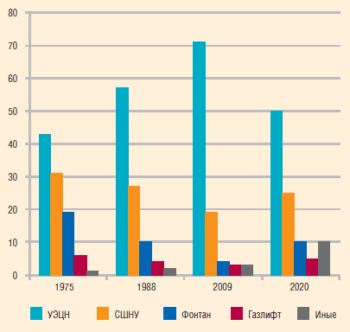

РАСПРЕДЕЛЕНИЕ СКВАЖИН ПО СПОСОБАМ ЭКСПЛУАТАЦИИ

В настоящее время продолжает расти количество скважин, эксплуатируемых погружными центробежными насосами с электроприводом (ЭЦН). Начиная 1990-го года увеличение фонда УЭЦН происходит за счет сокращения числа скважин, оборудованных штанговыми насосными установками. В то же самое время почти не растет число так называемых «прочих» скважин, эксплуатируемых в первую очередь винтовыми насосными установками как с погружным двигателем, так и с поверхностным приводом.

Такая распространенность УЭЦН связана, в основном, с тем, что это очень гибкий инструмент для нефтяников. Фактически ничего не переделывая на устье скважины, можно менять установки так, как нам захочется, после каких бы то ни было ГТМ, ГРП и т.д. Со штанговыми насосами, естественно, такое невозможно.

по способам в РФ

Между тем, прогноз на обозримое будущее раскрывает перед нами иную картину (см. «Прогнозируемое распределение добычи нефти по способам в РФ»). В прошлом году 71% объема добычи нефти в нашей стране был обеспечен УЭЦН. Но уже в ближайшее время, насколько можно судить сегодня, доля центробежных насосов в добыче будет значительно снижена. В первую очередь это связано с тем, что на тех месторождениях, где сегодня используются УЭЦН, резко увеличивается обводненность и снижается пластовое давление.

В то же время на вводимых сегодня в разработку месторождениях центробежные насосы зачастую не могут применяться в силу высокой вязкости нефти. И в будущем, с началом активной разработки шельфа, эта тенденция будет только набирать силу. К 2020 году доля нефти, которая будет добываться малораспространенными сегодня видами оборудования, и в первую очередь винтовыми насосными установками, может достичь 10%. Также должна возрасти и доля нефти, добываемой с помощью фонтанных и газлифтных установок. В данном случае речь также прежде всего идет о месторождениях на шельфе с пока еще высокими пластовыми давлениями.

С другой стороны, расти будут абсолютные цифры добычи жидкости каждым видом оборудования. И поскольку будет добываться намного больше воды, а нефти будет меньше, вопросы энергосбережения и энергоэффективности оборудования для механизированной добычи станут одними из самых важных.

ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

Распределение расхода энергии на подъем жидкости, поддержание пластового давления (ППД), промысловый транспорт нефти и газа и их подготовку существенно разнится в зависимости от региона и свойств разрабатываемых пластов. Но самым главным потребителем электроэнергии в подавляющем большинстве случаев оказываются скважинные насосные установки.

К сожалению, только на трети скважин УЭЦН работают в пределах рабочей части номинальной характеристики (см. «Режимы эксплуатации УЭЦН»). В значительной части случаев установки эксплуатируются за пределами левой границы рабочей характеристики, некоторое количество — в правой части. Левая зона отличается низким КПД, тогда как усилия на рабочих колесах, направляющих аппаратах, в системах осевых подшипников достаточно велики, а количество жидкости, которое отводит тепло от этих элементов, достаточно мало. Именно поэтому работа большого количества установок в левой зоне приводит к тому, что износ подшипниковых узлов резко возрастает, равно как и затраты на подъем жидкости в связи с низким КПД ибольшими температурами. Повышение температуры приводит не только к снижению наработки на отказ, но и очень сильно влияет на энергопотребление оборудования.

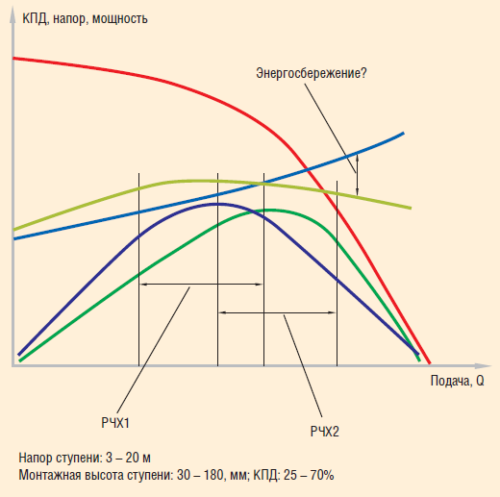

Сегодня нередко приходится слышать, как некоторые фирмы-изготовители оборудования заявляют о создании новых энергоэффективных ЭЦН, указывая на их существенно меньшую номинальную мощность при одинаковых напорных характеристиках со стандартным оборудованием. Однако на практике может оказаться, что все энергетические преимущества оказываются вне рабочей части характеристики (см. «Характеристики ступеней и УЭЦН различных типоразмеров»).

Поэтому сформулированные таким образом энергетические преимущества не только не полезны, но даже вредны, поскольку могут ввести в заблуждение. Сделать вывод о том, в каком режиме работает оборудование, можно только с учетом того, что мы, кроме тока, будем измерять еще очень большое количество разных параметров работы оборудования.

ОБЛАСТИ ПРИМЕНЕНИЯ УСТАНОВОК РАЗЛИЧНЫХ ТИПОВ

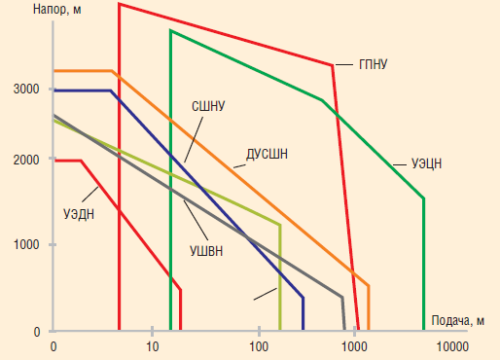

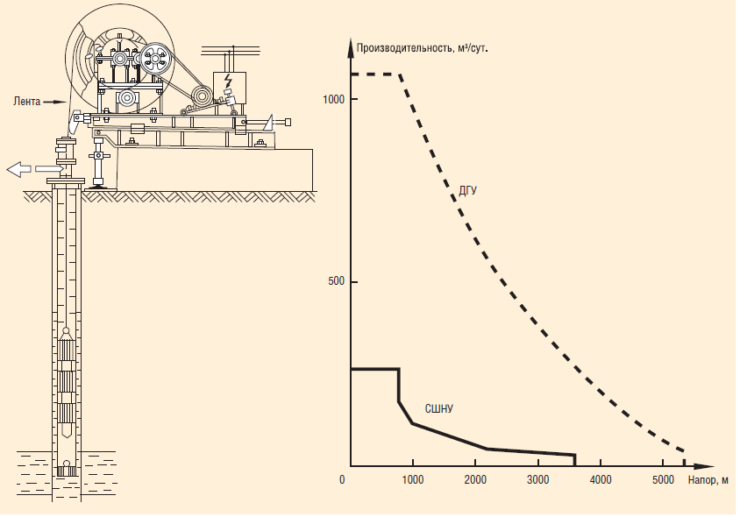

Существует схема областей применения скважинных насосных установок разного типа в соответствии с их техническими параметрами (см. «Области применения механизированных способов добычи нефти (технические возможности)»). Если же подходить к этому вопросу с точки зрения энергоэффективности или экономики, то картина будет значительно отличаться. Конечно, очень неплохо было использовать, например, установки диафрагменных насосов для малодебитных скважин, но экономика по надежности этого вида оборудования намного проигрывает другим видам оборудования, в частности, штанговым насосным установкам.

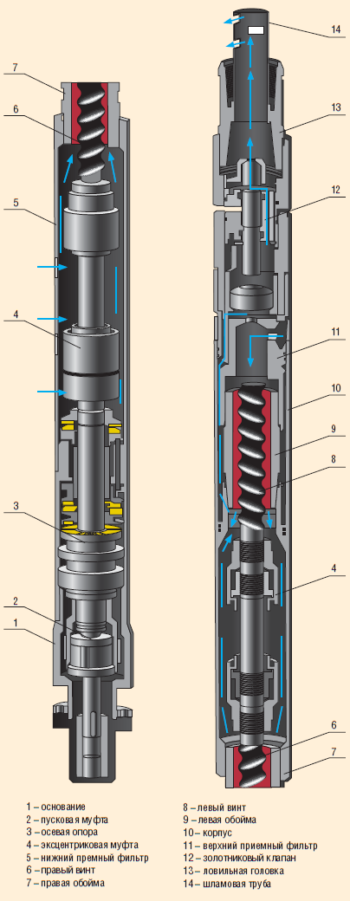

На сегодняшний день есть технологии, которые позволяют штанговым винтовым насосным установкам работать в очень широких пределах и с высоким КПД при достаточно низком уровне затрат на подъем жидкости. Есть и еще и разработки, которые в ближайшее время, надеюсь, тоже появятся — это так называемые высокотемпературные насосы, которые позволят работать уже при больших глубинах подвески этих насосов и даже при условиях термовоздействия на пласт, что тоже позволит расширить области применения такого вида оборудования. При этом особый интерес сегодня представляют установки винтовых насосов с погружным двигателем, и прежде всего вентильным двигателем.

ЭНЕРГОЭФФЕКТИВНОСТЬ ЭКСПЛУАТАЦИИ УЭЦН

Энергоэффективность УЭЦН зависит от многих параметров (см. «Зависимость энергоэффективности УЭЦН от условий работы»). Например, чем больше глубина подвески насоса, тем больше будет снижаться энергоэффективность. И тому есть несколько причин. Во-первых, увеличиваются потери в кабельной линии, во-вторых, увеличиваются потери в НКТ.

Существенно ухудшаются энергетические показатели работы ступеней ЭЦН с повышением газового фактора, даже если мы применяем предвключенные устройства разного типа.

Снижается энергоэффективность также и при заглублении динамического уровня — при уменьшении забойного давления, в том числе, при сложных профилях скважин и в скважинах с большим отходом от вертикали. В данном случае, во-первых, опять же увеличивается длина подвески, а кроме того, возникающее в рабочих колесах усилие увеличивает силы трения в опорах, и установка начинает потреблять больше мощности.

Как мы знаем, чем выше содержание механических примесей, тем быстрее выходит из строя насос, но это не единственный отрицательный результат. Наличие механических примесей увеличивает коэффициенты трения во всех парах сопряжения трения, и соответственно, увеличивает затраты электроэнергии при работе такого вида оборудования.

И наконец температура. Повышение температуры приводит к тому, что увеличивается сопротивление кабельной линии, ухудшается смазка всех трущихся деталей, соответственно, затраты электроэнергии на подъем жидкости будут увеличиваться.

Высокая температура не только повреждает изоляцию кабеля, но и значительно снижает проводимость жил. И поэтому сегодня особенно важна работа по замене старых видов изоляции на более термостойкие. По данным некоторых экспериментов, на 1000 м стандартной кабельной линии даже при невысоких температурах мы можем потерять от 9 до 25 кВт, в зависимости от рабочих токов. В реальных условиях снижение напряжения может быть таким большим, что будет просто невозможно обеспечить нормальный запуск двигателя.

МЕХПРИМЕСИ

В большом количестве случаев (до 65-66%) причиной отказа ГНО становится засорение мехпримесями. До момента выхода оборудования из строя начинается увеличение коэффициентов трения и соответствующее увеличение затрат мощности. Все, конечно, зависит от индекса абразивности конкретного вида мехпримесей. Некоторые виды механических примесей работают вообще как смазка. Например, мелкодисперсные глины работают как прекрасная смазка подшипников скольжения. Но большинство видов мехпримесей все же приводят к уменьшению наработки на отказ и увеличению энергозатрат на перекачку жидкости.ГАЗОВЫЙ ФАКТОР

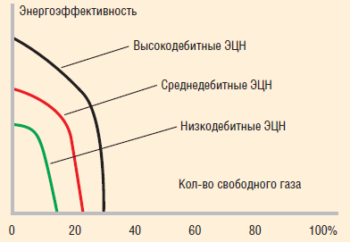

Выше уже было сказано об отрицательном влиянии свободного газа на энергоэффективность (см. «Влияние свободного газа»). Во многих регламентах, во многих технических условиях написана цифра 25% свободного газа, не более. Чем выше подача насоса, тем более эффективно можно работать даже при большом количестве свободного газа. Низкодебитные насосы не могут работать уже при 18-20% свободного газа. Их КПД и энергоэффективность падают при наличии всего 5-10% свободного газа.

В этой связи применяется достаточно много разных предвключенных устройств. Впрочем, они не всегда играют только положительную роль. Во-первых, установки, в которых используется, например, газосепаратор, затрачивают достаточно большое количество дополнительной энергии. Кроме того, известно, что применение газосепараторов провоцирует повышенное солеотложение, а солеотложение, естественно, снова приводит к уменьшению КПД, по крайней мере за счет того, что увеличивается коэффициент трения и требуется большая мощность на работу таких систем.

ГАБАРИТЫ ЭЦН

Еще одно направление повышения энергоэффективности сегодня заключается в применении ЭЦН увеличенных габаритов. Еще несколько лет назад производители насосного оборудования начали вплотную заниматься разработкой ЭЦН повышенных диаметральных габаритов, и притом для малых дебитов. Сегодня в габарите 5А выпускаются насосы даже на

30 м3/сутки. Переход на габарит 5А в скважинах диаметром 146 мм увеличивает подачу ЭЦН на 40% и напор на 15-25%. Для 6-го габарита подача увеличивается на 90%, а напор — на 40-52%). Одновременно на 3-10% увеличивается КПД ступени. Это обеспечивает улучшение работы всех видов оборудования, и в частности снижение затрат электроэнергии на подъем единицы жидкости.

Сложная ситуация складывается с эксплуатацией боковых стволов, в которых диаметр обсадных колонн иногда не превышает 102 мм. Это 3-й условный габарит. Работать при 3000 оборотах с этим оборудованием невозможно. Напор «родной» ступени составляет от 1 до 2,5 метров. И таких ступеней для желаемого напора придется использовать 1-1,5 тысячи. Кроме того, места для размещения опоры в каждом рабочем колесе, в каждом направляющем аппарате настолько мало, что контактные напряжения в опорах будут очень большими. А если мы говорим о том, что нужно работать при больших частотах вращения, то в этом случае износ будет повышаться кратно. Например, при увеличении в два раза частоты вращения напор будет увеличен в четыре раза, скорость скольжения будет увеличена в два раза. Соответственно, перемножение этих двух параметров дает 8 единиц. То есть в 8 раз быстрее будет происходить износ всех подшипниковых узлов.

Кроме того, КПД таких ступеней, к сожалению, в этом габарите невозможно поднять выше 35%. И поэтому такая установка будет иметь общий КПД на уровне 8-15%. Только если ничего другого нельзя будет установить в боковом стволе скважины, придется использовать такие установки.

ИСПОЛНЕНИЕ ЭЦН

Для разных условий эксплуатации сегодня предлагается большое количество разных вариантов изготовления рабочих колес, направляющих аппаратов, опорных шайб, опор самих направляющих аппаратов. Могут использоваться промежуточные подшипники, пакетная сборка и т.д. При этом, например, увеличение количества промежуточных подшипников приводит к уменьшению числа рабочих степеней в каждой секции, а, во-вторых, к увеличению сил трения и соответствующему понижению энергоэффективности.

То же самое можно сказать и о применении пакетной сборки там, где в этом нет необходимости. Пакетная сборка будет отличаться более высоким потреблением электроэнергии при всех прочих равных условиях, чем обычная классическая система.

РЕГУЛИРОВАНИЕ ЧАСТОТЫ

Очень многие оборудованные ЭЦН скважины к настоящему моменту оснащены системами частотного преобразования (ПЧ). Это дает возможность увеличить напор при увеличении частоты вращения, увеличить подачу такого насоса, но есть и ограничения. Во-первых, это ограничение по мощности. В достаточно широком пределе частот вращения мощность ПЭД линейно зависит от частоты вращения вала, а мощность центробежного насоса, подсоединенного к этому двигателю, является функцией в кубической степени.

Асинхронные двигатели при малой загрузке имеют очень низкий коэффициент мощности, то есть cosφ. Пока нефтяники, да и многие другие, еще не платят за реактивную мощность, но, видимо, так будет продолжаться недолго. Скорее всего, в ближайшее время будет принято решение о том, что придется платить за установочную мощность, а не только за активную мощность. А в этом случае недогрузка двигателя будет приводить к большим денежным затратам.

Вообще все потери в центробежных насосах можно подразделить на несколько основных типов. Это, в первую очередь, механические потери, потери в подшипниках, потери гидравлические, потери гидродинамического торможения, которые уменьшают КПД в левой части характеристики, и дисковые потери. Дисковые потери зависят от частоты вращения в пятой степени, зависят от диаметра самого рабочего колеса, и от вязкости жидкости. Увеличение частоты вращения приводит к тому, что дисковые потери резко возрастают. И поэтому, если при одной и той же перекачиваемой жидкости мы увеличим в два раза скорость вращения, то у нас КПД ступени, а соответственно, и насоса, будет падать примерно на 10-15%.

Именно поэтому обычно, когда изображают характеристики насоса при разных частотах, рисуют только напорную характеристику, а КПД обычно никогда не изображают, чтобы не пугать. Это тоже нужно обязательно иметь в виду. Особенно это важно при откачивании такими насосами жидкости повышенной вязкости.

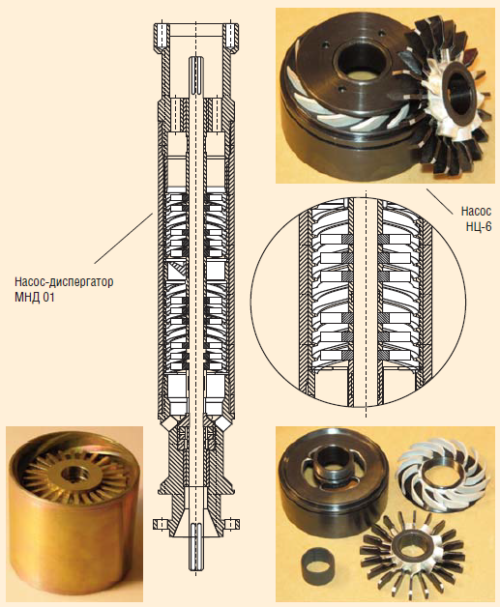

ОТКРЫТЫЕ КОЛЕСА

Одно из удачных технических решений, позволяющих снять многие из обозначенных выше проблем, — колеса открытого типа (см. «Лопастные насосы с колесами открытого типа»). У открытых колес нет диска, в связи с чем практически сходят на нет осевые нагрузки на рабочее колесо и, следовательно, увеличение частоты вращения не будет приводить к увеличению нагрузки на торцовые системы подшипников скольжения. Малая масса колес тоже уменьшает потребности в электроэнергии, особенно при запуске, и упрощает их балансировку.

Замена только одного лопаточного аппарата или импеллера таких насосов позволяет изменять характеристики насоса в том направлении, которое нам необходимо. При освоении скважины после ГРП можно снизить КПД насоса, но исключить при этом его забивание мехпримесями. После очистки скважины можно, наоборот, уменьшить напорные характеристики, повысив КПД, и долговременно эксплуатировать это оборудование скважины с максимальным экономическим и энергетическим эффектом.

ПОКРЫТИЯ

Сегодня проводится большое количество испытаний новых видов материалов, которые уменьшают коэффициенты трения и увеличивают наработку на отказ. Ведь когда мы говорим об энергоэффективности, нельзя отрывать процесс добычи нефти от процесса подземного ремонта. Мы знаем, каких затрат и в энергетике, и в стоимостном выражении требует каждый ПРС. Новые материалы должны снижать энергопотребление даже при эксплуатации ГНО, а уж тем более в совокупности по эксплуатации и ПРС.

Современные покрытия рабочих колес ЭЦН во многих случаях позволяют отказаться даже от химии для защиты от солей и коррозии. Но самое главное с точки зрения энергопотребления — это невозможность отложения солей и механических примесей на этих поверхностях, что увеличивает КПД.

ВЕНТИЛЬНЫЕ ПРИВОДЫ И ВИНТОВЫЕ НАСОСЫ

Отдельным направлением повышения эффективности механизированной добычи стало использование вентильных двигателей, которые обеспечивают возможность регулирования добычных возможностей, отслеживание режимов работы УЭЦН, отличаются высоким КПД (до 93%), малым перегревом, низкими токами и малой зависимостью крутящего момента от частоты вращения. Еще одна интересная разработка — перспективная система винтового насоса для эксплуатации малои среднедебитного фонда скважин (см. «Энергоэффективная эксплуатация малои среднедебитных скважин: одновинтовой сдвоенный насос»). Эта система обеспечивает при дебитах до 80 м3/сут. в два раза более высокий КПД, чем установки центробежных насосов.

ШТАНГОВЫЕ УСТАНОВКИ

Я считаю, что в ближайшее время СШНУ снова станут очень востребованными. В «Татнефти» принята большая программа по замене установок центробежных насосов с дебитами до 80-125 м3 в сутки на штанговые насосные установки. В компании посчитали, что так будет эффективнее с точки зрения энергетики и намного эффективнее с точки зрения затрат на подземный ремонт и всех остальных видов затрат. Видимо, в некоторых случаях нужно будет и в Западной Сибири возвращаться к эксплуатации скважин штанговыми насосами. Там, где это будет давать технико-экономический эффект.

Основные направления совершенствования СШНУ следующие:

- использование длинноходовых механических и гидравлических приводов СШНУ;

- создание длиноходовых, дифференциальных, высокои малодебитных насосов;

- создание установок для одновременнораздельной эксплуатации;

- создание высокопрочных штанг для условий форсированных отборов нефти (в том числе канатных);

- создание НКТ с внутренним покрытием.

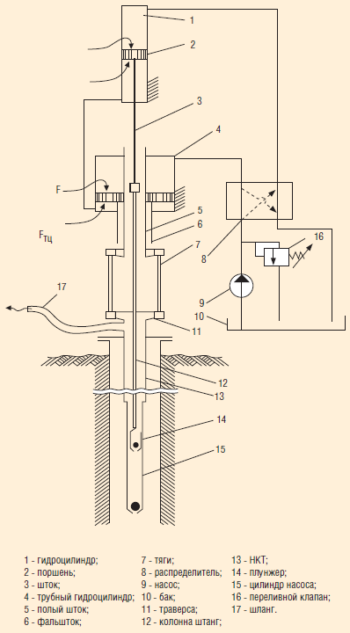

ГИДРАВЛИЧЕСКИЙ ПРИВОД

Одна из интересных выпускаемых сегодня систем для СШНУ — система с гидравлическим приводом (см. «Гидропривод с использованием НКТ в качестве уравновешивающего груза»). Однако при всех преимуществах по энергоэффективности и прочим факторам, гидропривод сегодня имеет ряд недостатков. Это утечки рабочей жидкости, низкая надежность уплотняющих элементов и насоса гидропривода, необходимость регулярного контроля обслуживающим персоналом и, в целом, сложная и дорогостоящая конструкция.

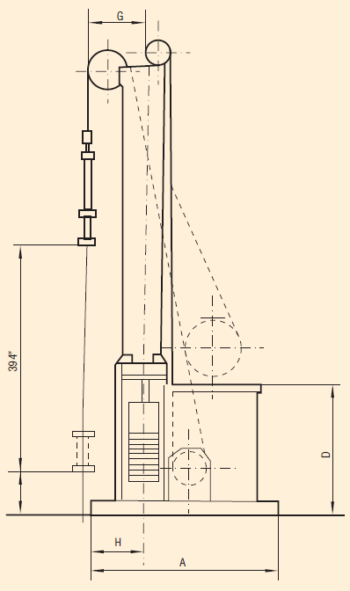

ДЛИННОХОДОВЫВЕ УСТАНОВКИ

Еще одна разработка — так называемые длинноходовые скважинные насосные установки (ДСНУ), или приводы штанговых насосов. Колонна штанг перемещается с помощью каната, троса или ленты, ремня или цепи, намотанных на барабан, реверсивно вращаемый электродвигателем через редуктор или с приводом от гидромотора. В своей нише они дают очень высокий технико-экономический и энергетический эффект.

Различают низкопрофильные (шурфовые, не применимые в наших климатических условиях) и башенные (мачтовые) ДСНУ. Мачтовые ДСНУ отличаются длиной хода до 10 и более метров (см. «Длинноходовые насосные установки»).

Длина хода полированного штока составляет до 10 метров, система полностью уравновешена, контргрузы определяются по известным методикам, и мощность двигателя в этом случае примерно в 1,5 раза меньше, чем мощность ПЭД УЭЦН под те же самые параметры работы, особенно при дебитах до 150 м3/сутки.

Длинноходовые насосные установки могут использоваться также и для проведения подземного ремонта. Вместо подвески полированного штока подвешивается крюк, на который подвешивается штанговый элеватор, при помощи которого штанговый вставной насос поднимается без необходимости работы агрегата подземного ремонта.

Перспективны ДСНУ и для применения в метановых скважинах: высокий КПД, возможность широкого регулирования подачи, возможность работы с высоко газированными жидкостями (до 50%), возможность сокращения затрат на дополнительное оборудование (для проведения ПРС). Высокий КПД достигается за счет постоянной скорости перемещения на большей части хода плунжера, а также за счет того, что уменьшается относительный объем мертвого пространства. В свое время в Оренбурге достаточно широко применялась система длинноходовой глубиннонасосной установки, в которой приводом служил барабан, а насосная часть представляла собой сваб, который ходил по насосно-компрессорным трубам (см. «Длинноходовая глубиннонасосная установка»). Длина подъема подъема сваба могла составлять от 50 до 300 метров. Напор таких систем мог быть достаточно большим при небольших дебитах. И наоборот, можно было использовать установку для очень высокого дебита даже при достаточно больших значениях динамического уровня — 1000-1200 метров.

Насосы этого типа могут целенаправленно использоваться для откачки высоковязких жидкостей и газожидкостных смесей, но часто оказываются неэкономичными по энергетическим характеристикам.

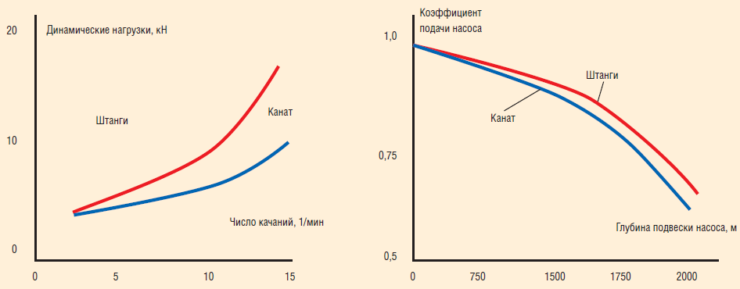

ЦЕПНЫЕ ПРИВОДЫ

ДСНУ положили начало новому классу безбалансирных приводов с редуцирующим преобразующим механизмом (РПМ) с гибкими звеньями. В качестве замкнутых гибких звеньев применяются приводные роликовые цепи, в связи с чем этот тип приводов и получил название «цепные приводы» ). Главная особенность этого типа привода в том, что схема РПМ позволяет увеличить длину хода цепного привода без резкого увеличения его металлоемкости. При этом обеспечивается очень длинный ход штока при постоянной скорости, а значит, очень хороший коэффициент наполнения штангового насоса и увеличение коэффициента подачи (см. «Сравнение скорости движения штанг при использовании разных видах приводов»). Следовательно, увеличивается КПД установки в целом. Можноговорить еще и о том, что такая система повышает эффективность за счет транспортабельности и в основном за счет заводской готовности для эксплуатации.

Замеры с помощью узлов коммерческого учета электроэнергии показали на 33% более высокую энергоэффективность цепных приводов по сравнению со станками-качалками и на 50% более низкое энергопотребление при дебитах до 80 м3/сут. в сравнении с УЭЦН.

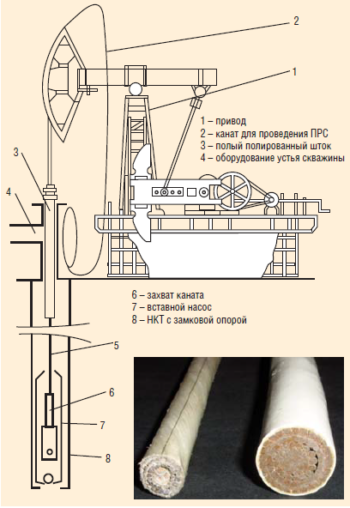

КАНАТНЫЕ ШТАНГИ

Еще одним решением в области СШНУ, которое может привести к снижению нагрузок и снижению энергопотребления, может служить применение канатных штанг (см. «Использование канатных штанг»). В конце 1980-х годов были созданы такие системы, они прошли межведомственные испытания и были приняты Министерством нефтяной промышленности в 1991 году к серийному производству. Министерство выделило деньги на приобретение канатовьющих машин в Германии и для оснащения этими канатовьющими машинами Харцызского сталепроволочно-канатного завода. Однако, после распада СССР об этой системе на многие годы забыли, но недавно оказалось, что не все. За рубежом об этой системе помнили, и сегодня, например, в Норвегии даже на морских промыслах используются канатные штанги точно такой же конструкции.

Наружный диаметр канатов — 20 мм, разрывное усилие — 46-48 тонн, удлинение по сравнению с обычной штангой больше всего на 15%. Преимущества — отсутствие муфт и налипания парафина, невозможность протирания колонны НКТ и самих канатных штанг, меньшая масса, меньшие инерционные и вибрационные нагрузки, меньшие силы трения штанг о колонну НКТ и о вязкую жидкость. Кроме того, использование канатных штанг обеспечивает ускорение ПРС и уменьшения затрат энергии (см. «Преимущества канатных штанг»).

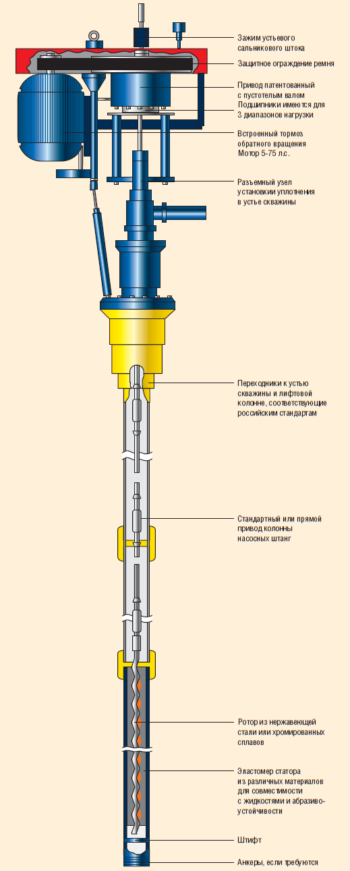

ШВН С ПОВЕРХНОСТНЫМ ПРИВОДОМ

Сегодня существует возможность использовать ШВН с поверхностным приводом не только в вертикальных, не только в наклонных скважинах, как это делается в Канаде и в Венесуэле, но и в скважинах с большим темпом набора кривизны (см. «Штанговый винтовой насос с поверхностным приводом»). Преимущество таких установок состоит в высоком КПД. При небольших дебитах (до 100 м3/сут.) КПД этих установок намного выше, чем КПД УЭЦН и СШНУ, поскольку отсутствуют клапанные узлы, отсутствует вредное мертвое пространство и т.д. Отсутствуют системы уравновешивания, потому что идет постоянное вращение приводного вала, которым являются штанги, и соответственно, уравновешивать здесь ничего не надо.

В данном случае отсутствует проблема центровки приводной системы, но иногда появляется проблема раскачивания устья скважины. Систему необходимо укреплять.

И, наконец, последнее преимущество ШВН с поверхностным приводом заключается в простоте изменения подачи практически без изменения напора.

ПОКРЫТИЯ НКТ

Многие скважинные насосные системы забиваются отложениями солей, парафинов и т.д. Естественно, это приводит к тому, что уменьшается возможность прокачки потока жидкости, увеличиваются гидравлические потери, снижается общий КПД. Есть много разных возможностей по изменению этого положения вещей. Один из интересных вариантов — внутреннее силикатное эмалевое покрытие НКТ.

Покрытие этого типа очень хорошо сопротивляется ударам, достаточно просто наносится. При экономичной модели производства и ценовой политике экономическая и энергетическая составляющая использования НКТ с силикатным покрытием не вызывает никаких сомнений.

СИСТЕМЫ ППД

Для многих добычных систем КПД, конечно, важен, но может и не являться самым главным фактором. Наработка на отказ иногда обеспечивает возможность работы тех или других систем даже при низком КПД с минимально возможными эксплуатационными затратами. Совершенно по-иному дело обстоит в системах ППД.

Применение старых испытанных систем типа ЦНС говорит о том, что здесь есть очень большой резерв повышения энергоэффективности. В частности, только повышение гладкости поверхности рабочих колес направляющих аппаратов, которые используются в этих системах, позволяет повысить коэффициент полезного действия на 3-8%. При мощности приводного двигателя в 1000-1500 кВт эти проценты складываются в очень и очень приличную сумму. Поскольку работает таких систем очень много, то общий эффект может быть очень значительным.

Так, например, шероховатость поверхности в 60 мкм может быть обеспечена нанесением покрытия на литье. В то же время уже через 2-3 месяца после начала эксплуатации незащищенные поверхности обретают шероховатость на уровне 360 мкм.

Существуют стандартные камеры для нанесения порошка, который, расплавляясь на поверхности детали, обеспечивает необходимую чистоту поверхности и защиту от коррозии и эрозии. Затраты мощности на этих системах очень незначительные.

Кроме того, можно использовать изначально рабочие колеса из полимерных материалов с чистотой поверхности 30-60 микрон.

Конечно, необходимо говорить и о том, что могут для ППД использоваться и другие варианты насосов, имеющих более высокие энергетические характеристики (повышенные КПД) или совершенно иные системы распределения потоков воды (индивидуальные насосные установки вместо кустовых), в которых снижаются непроизводственные потери энергии.

Для отправки комментария вам необходимо авторизоваться.